一种降低汽车发动机正时链条啮合噪声的强化齿形链

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及链条制造技术,尤其是一种降低高功率GDI汽车发动机正时链条啮合噪声的强化齿形链。

背景技术

噪声、振动与声振粗糙度(Noise、Vibration、Harshness)是衡量汽车制造质量的一个综合性问题,它给汽车用户的感受是最直接和最表面的。有统计资料显示,整车约有1/3的故障问题是和车辆的NVH问题有关系。近年来,随着我国汽车工业的快速发展,链传动系统被越来越广泛的应用于发动机正时机构内。随着环保要求的提高和国内各大汽车生产企业对汽车发动机性能的不断提升和更新换代,以及高功率GDI发动机的广泛应用,对发动机正时系统提出了更高的要求。发动机NVH问题的研究已成为各大汽车及零部件制造企业最为关切的问题之一。

在高功率GDI发动机的应用方面,普通正时齿形链已逐渐满足不了发动机功率和扭矩的提升及机油劣化问题出现的使用需求。发动机正时系统是发动机前端主要噪声源之一,正时齿形链作为正时系统中的重要传动部件,其疲劳性能、耐磨损性能及啮合噪声等对发动机NVH的有着极其重要的影响。当前发动机正时系统中正时链条的常见故障现象的主要表现形式为异响。造成正时链条异响的情况有很多种,基于链条本身其抗疲劳性能差、磨损伸长快、啮合噪声大等是造成异响的重要因素。

发明内容

本发明的目的是为了解决上述问题,提供一种降低汽车发动机正时链条啮合噪声的强化齿形链,它具有正时齿形链在GDI发动机及机油劣化条件下使用时,体现出良好的综合机械性能,可改善链条啮合多边形效应,减小冲击和振动、减轻磨损、降低噪声,以降低发动机正时系统NVH等特点。

本发明的上述技术问题主要是通过下述技术方案得以解决的:一种降低汽车发动机正时链条啮合噪声的强化齿形链,包括齿形链、与齿形链配合的链轮,其特征是:所述齿形链与链轮啮合为一种内-外复合啮合形式,即链条传动过程中与链轮啮入时,链条外凸的内侧曲线齿廓首先实现与其一个轮齿的内啮合,随着与这一轮齿的进一步啮入,由于相邻链节之间的相对转动,则这一轮齿逐渐与相邻链节的工作链板的外侧齿廓接触,实现外啮合,最终使链条在传动过程中减小弦动量。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,所述齿形链的链板齿形角α=63°~68°。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,所述齿形链的链板背部为圆弧结构。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,所述齿形链的链板穿销孔内表面和外缘为全光亮带表面。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,齿形链中的销轴表面硬度为≥800HV

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,全光亮带表面通过级进式冲裁复合模工艺获得,所述级进式冲裁复合模工艺是结合级进模的多工位定位完成链板孔径的冲孔和挤孔,使链板穿销孔内表面分子结构致密化、光整、强化。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,所述齿形链的链板外缘为全光亮带表面,通过外形落料时设计复合模结构的小间隙冲裁来实现。

前述的一种降低汽车发动机正时链条啮合噪声的强化齿形链,作为优选,所述齿形链的销轴、链板的厚度在其部件配合中均取最大值。

本技术方案针对高功率GDI汽车发动机正时链条啮合噪声问题进行研究,由于链条的运动特性是一种多边形效应,则链条与链轮啮合可以看作是链轮齿数的多边形,通过链轮的旋转链条的啮合位置上下移动,这个上下移动量的最大值称之为弦动量。本设方法通过解决链条与链轮的啮合机理,来改善链条啮合多边形效应,使链条在传动过程中减小弦动量,从而降低链条传动时的振动幅度,以实现降低系统中链条与链轮的啮合噪声的目的。

本方案将齿形链与链轮的啮合设计为一种“内-外”复合啮合方式,当链条与主动链轮啮入时,链条外凸内侧曲线齿廓先与一个轮齿进行内啮合,然后随着进一步啮入,根据链条运动规律,这一轮齿逐渐与相邻链节的工作链板的外侧齿廓接触,完成外啮合。而对于弦动量来说,在链条节距相同、链轮齿数相同的条件下,当链板齿形角α增大时,工作链板的外侧齿廓与链轮齿接触点沿工作链板的外侧齿廓相对下移,链板随之被推着往上移动,即节距长度段(两支相邻销轴间的距离)往上移,则CD线段越短,即弦动量越小。本方案通过链板齿形角α的范围设计,在保证链传动完全啮合的前提下,使弦动量最大值比常规齿形角减小20%-30%左右,改善啮合多边形效应,从而减小了链条传动时的振动幅度,减小冲击和振动,从而大幅度降低链条与链轮的啮合噪声。

与此同时,本方案把齿形链链板背部设计为特殊的圆弧结构,使链条背部与导轨(导向、张紧机构等)接触面减小,自然留有适当的空隙,用于储存润滑油,从而显著降低链条与导轨的接触摩擦噪声和磨损。

而链板穿销孔的全光亮带表面的设计制造,也大大提升了链条的磨损性能,降低链系统的啮合噪声。由于链板厚度较厚(尺寸最大值的设计),而外形比较小,用级进模形式冲孔落料,链板易变形。本方案设计了一种结合级进模的定位和多工位“冲孔+挤孔”的方式,再结合复合模外形落料的优势,取得链板穿销孔内表面和外缘全光亮带和外形落料后平整的双技术目的。

另外,齿形链的销轴表面硬度、表面粗糙度的优化,销轴、链板厚度最大值的应用,使链产品获得良好的机械性能,减轻了各链节铰链副的磨损,从而使整链的疲劳性能和磨损性能得到显著提高。

与现有技术相比,本发明的有益效果是:设计大齿形角改善啮合多边形效应,减小冲击和振动;链板背部圆弧设计,可显著降低链条与导向机构接触的摩擦噪声和磨损;设计最大直径销轴及厚度链板,使链板与销轴接触面的单位压强下降,以及全光亮带表面技术指标,大大提升了链条的磨损性能,降低链系统的啮合噪声,提高了整链的疲劳性能和磨损性能。

附图说明

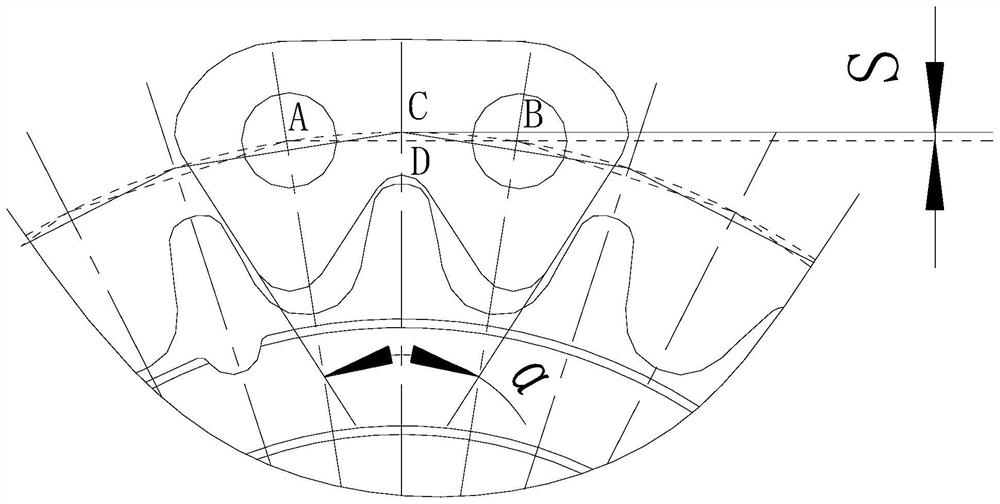

图1是本发明的一种弦动量与链轮位置关系示意图。

图2是图1的局部放大结构示图。

图3是一种链条运动特性多边形效应示意图。

图中:1.齿形链,2.链轮。

S.弦动量,M.链轮位置一,N.链轮位置二。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

本实施例一种降低汽车发动机正时链条啮合噪声的强化齿形链,以齿形链1、与齿形链1配合的链轮2为设计对象,根据链传动原理,把齿形链1与链轮2的啮合动作分解为内-外复合啮合形式,即链条1传动过程中,与链轮2啮入时,链条1外凸的内侧曲线齿廓首先实现与链轮2一个轮齿的内啮合,随着与这一轮齿的进一步啮入,由于相邻链节之间的相对转动,则这一轮齿逐渐与相邻链节的工作链板的外侧齿廓接触,从而实现外啮合,最终使链条1在传动过程中减小弦动量。

实施例一:设齿形链1的链板齿形角α=63°~68°。如附图1至图3所示,链轮2从链轮位置一M(图1、图3中的实线)旋转至链轮位置二N(图1、图3中的虚线)时,线段CD即为弦动量S。在链条1节距相同、链轮2齿数相同的条件下,当α增大时,工作链板的外侧齿廓与链轮齿接触点沿工作链板的外侧齿廓相对下移,则链板随之被推着往上移动,即线段AB(链条节距)往上移,则CD线段越短,也就是弦动量S越小。本实施例使弦动量S最大值比常规齿形角α=60°时减少20%-30%,从而减小了链条1传动时的振动副度,大幅度降低链条1与链轮2的啮合噪声。

实施例二:齿形链1的链板背部为圆弧结构,圆弧的弧度可以根据实际配套的导轨来设定,由此,使链条1背部与导轨接触面减小,也因此自行留出适当的间隙(微间隙),可以储存润滑油,从而降低链条1与导轨的接触摩擦引起的噪声和磨损。

实施例三:齿形链1的链板穿销孔内表面和外缘均为全光亮带表面。全光亮带表面通过级进式冲裁复合模工艺获得,级进式冲裁复合模工艺即结合级进模的多工位定位完成链板孔径的冲孔和挤孔。其中“冲孔+挤孔”中的冲孔为精冲,留有≤0.03mm的余量作为挤孔过盈量。挤孔是通过金属表面的塑性变形,使链板穿销孔内表面分子结构致密化、光整、强化。外缘全光亮带表面通过外形落料时采用复合模结构的小间隙冲裁达到全光亮的效果。

同时,采用强化氮碳共渗热处理+冷处理及磨削抛光工艺方法处理销轴,齿形链1中的销轴表面硬度为800HV

实施例四:齿形链1的销轴、链板的厚度在其部件配合中均取最大值,达到链板与销轴接触面的单位压强下降目的。

通过CAE仿真、磨损试验及NVH对标测试,在机油劣化(含0.15%-0.20%碳粉)条件下,本组合应用的实施例链条产品的综合性能与普通链条相比提升20%以上。

上述实施例是对本发明的说明,不是对本发明的限定,如本方案中的各实施例除了组合应用之外,也可以单独应用,任何对本发明的简单变换后的结构、工艺、方法等均属于本发明的保护范围。