烹饪器具

文献发布时间:2023-06-19 18:53:06

技术领域

本申请涉及炊具技术领域,尤其涉及一种烹饪器具。

背景技术

随着社会经济的发展,人们对炊具类产品的追求也越来越高,锅作为一种常用的厨房用具,为了使锅胚起到良好的加热效果,作为锅胚的材料的导热性能越好就越利于节约能源和提高工作效率,所以其锅胚一般由铁或不锈钢制成,但目前市面上的铁锅,不锈钢锅都较重,采用铝合金制备的锅胚可进一步减轻锅胚的重量,但是铝合金锅对于单手持锅炒菜、颠锅也比较吃力。

为了解决此问题,可采用镁合金材质的锅胚,相对于现有铝合金锅胚进一步减轻重量,即使女性持锅炒菜也能轻松自如,提升使用体验。但目前轻质镁合金锅胚耐腐蚀性一直是一个难以解决的问题,影响镁合金在炊具上的应用。

发明内容

本申请提供的烹饪炊具,利用镁合金密度小的特点及耐腐蚀层优良的耐腐蚀性能,使得烹饪器具具有轻质且耐腐蚀的优良性能。

为实现上述目的,本申请具体采用以下技术方案:

第一方面,本申请提供一种烹饪器具,所述烹饪器具包括镁合金锅体,所述镁合金锅体内表面设有耐腐蚀层,所述耐腐蚀层通过气相沉积方式形成于镁合金锅胚的内表面,所述耐腐蚀层中的金属元素包括Al、Ti、Zr、Cr、Ni中的至少一种。

在可行的实施方案中,所述镁合金锅胚中所述镁合金包括镁铝锌合金、镁铝锰合金中的至少一种。

在可行的实施方案中,所述镁合金锅胚的厚度为2mm至5mm。

在上述方案中,通过控制镁合金锅胚的厚度,可以使制备出的镁合金锅胚重量适中,且传热效果好,烹饪器具具有更好的使用体验。

在可行的实施方案中,所述耐腐蚀层的厚度为0.5μm至5μm。

在上述方案中,起耐腐蚀防护作用的耐腐蚀层厚度在此范围内,制备成本合适且耐腐蚀的防护效果好。

在可行的实施方案中,所述烹饪器具还包括不粘层,所述不粘层形成于所述耐腐蚀层远离所述镁合金锅胚的表面。

在上述方案中,在耐腐蚀层的表面制备不粘层,使得烹饪器具具有轻质耐蚀且不粘的优点。

在可行的实施方案中,所述不粘层具有如下特征a至b中的至少一种:

a.所述不粘层的厚度为35μm至75μm;

b.所述不粘层包括陶瓷不粘层及氟涂料不粘层中的至少一种。

在上述方案中,将不粘层的参数控制在此范围内,制备出的不粘层的机械性能好,可以起到更好的不粘效果,且与烹饪器具的结合力好,不会在烹饪器具的使用过程中脱落。

第二方面,本申请提供一种烹饪器具的制备方法,所述制备方法包括以下步骤:

将镁合金制备成具有烹饪腔的镁合金锅胚;

采用气相沉积工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,得到烹饪器具,其中,所述耐腐蚀层中的金属元素包括Al、Ti、Zr、Cr、Ni中的至少一种。

在上述方案中,制备的耐腐蚀层通过气相沉积的方式形成,所形成的耐腐蚀层为原子级沉积凝聚而成,膜层缺陷少,几乎没有孔隙率,耐腐蚀防护作用好。

在可行的实施方案中,所述制备方法具有如下特征a至d中的至少一种:

a.所述镁合金锅胚可以采用热冲压成型及压铸成型;

b.所述镁合金包括镁铝锌合金、镁铝锰合金中的至少一种;

c.所述镁合金锅胚的厚度为2mm至5mm;

d.所述耐腐蚀层的厚度为0.5μm至5μm。

在上述方案中,通过控制镁合金锅胚与耐腐蚀层的参数在一定的范围内,可以使制备出的镁合金锅胚重量适中,制备成本合适且耐腐蚀的防护效果好,烹饪器具可以具有更好的使用体验。

在可行的实施方案中,所述气相沉积工艺包括真空蒸镀工艺、离子镀工艺及磁控溅射工艺中的至少一种。

在上述方案中,制备耐腐蚀层采用气相沉积工艺,形成的耐腐蚀层具有高硬度、化学稳定性好、良好的抗氧化性等优点。

在可行的实施方案中,在形成耐腐蚀层之后,所述制备方法还包括以下步骤:

将不粘涂料采用喷涂工艺喷涂至所述耐腐蚀层的表面,形成不粘层。

在上述方案中,在耐腐蚀层的表面制备不粘层,使得烹饪器具具有轻质耐蚀且不粘的优点。

在可行的实施方案中,所述不粘层具有如下特征a至c中的至少一种:

a.所述喷涂工艺包括空气喷涂、高压喷涂、静电喷涂及低流量中等压力喷涂中的至少一种;

b所述不粘涂料包括陶瓷不粘涂料及氟涂料中的至少一种;

c.所述不粘层的厚度为35μm至75μm。

在上述方案中,采用喷涂工艺制备不粘层,操作简便且制备出的不粘层机械性能好。

在可行的实施方案中,采用真空蒸镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,包括:

将耐腐蚀镀料、镁合金锅胚预加热至温度为100℃至150℃,然后将耐腐蚀镀料在10

将耐腐蚀镀料蒸发形成的气态耐腐蚀镀料粒子在镁合金锅胚表面沉积形成厚度为0.5μm至5μm的耐腐蚀层,冷却得到烹饪器具。

在上述方案中,采用真空蒸镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成的耐腐蚀层,耐腐蚀镀料在镁合金锅胚表面附着均匀,具有生产周期短、对环境友好及可大规模生产的优点。

在可行的实施方案中,采用离子镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,包括:

真空环境中通入气流量为30ml/min至50ml/min的保护气氛,对镁合金锅胚施加负电压,负电压产生的弧电流使保护气氛形成的带电气态离子轰击耐腐蚀镀料靶材,形成耐腐蚀镀料靶材离子;

所述耐腐蚀镀料靶材离子在转速为25r/min至35r/min的镁合金锅胚上沉积60s至120s,直至形成厚度为0.5μm至5μm的耐腐蚀层,得到烹饪器具。

在上述方案中,采用离子镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成的耐腐蚀层,由于耐腐蚀镀料靶材离子对镁合金锅胚表面的轰击,可以使耐腐蚀层附着力强,具有沉积速率高、对环境无污染等优点。

在可行的实施方案中,采用磁控溅射工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,包括:

在真空环境中通入气流量为30ml/min至50ml/min的保护气氛,设定溅射功率为60W至80W,溅射电流使保护气氛形成气体等离子体的冲击使耐腐蚀镀料靶材,形成耐腐蚀镀料靶材原子;

所述耐腐蚀镀料靶材原子在转速为2mm/s至5mm/s的镁合金锅胚上沉积60min至120min,直至形成厚度为0.5μm至5μm的耐腐蚀层,得到烹饪器具。

在上述方案中,采用磁控溅射工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,磁控溅射工艺可使耐腐蚀镀料靶材原子在镁合金锅胚上高速沉积、附着力较强,制备的耐腐蚀层均匀。

在可行的实施方案中,所述耐腐蚀镀料靶材包括铝金属、铝合金、氧化铝、氮化铝、钛金属、钛合金、氧化钛、氮化钛、锆合金、氧化锆、氮化锆、镍合金、氧化镍、氮化镍中的至少一种。

在上述方案中,采用上述的耐腐蚀镀料靶材,可以根据靶材的性能沉积形成单层金属或者多层不同金属层,通过沉积多层金属层有利于提高抗腐蚀能力,降低成本。

有益效果:

本申请涉及炊具技术领域,尤其涉及一种烹饪器具,其中,烹饪器具包括镁合金锅体,镁合金锅体内表面设有耐腐蚀层,耐腐蚀层通过气相沉积方式形成于镁合金锅胚的内表面,耐腐蚀层中的金属元素包括Al、Ti、Zr、Cr、Ni中的至少一种。本申请提供的烹饪炊具,利用镁合金密度小的特点及耐腐蚀层优良的耐腐蚀性能,使得烹饪器具具有轻质且耐腐蚀的优良性能。

附图说明

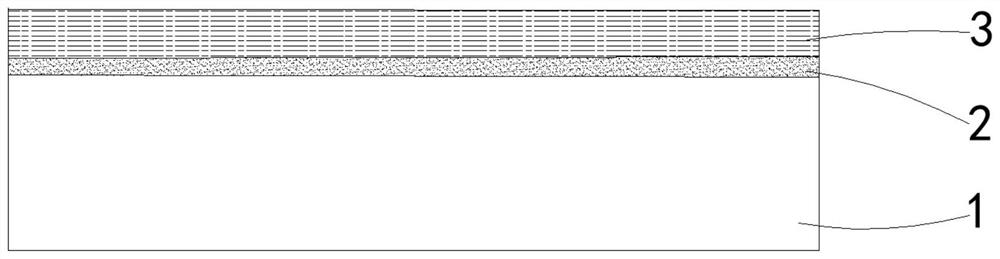

图1为本申请实施例提供的烹饪器具的截面结构示意图;

附图标记:

1-镁合金锅胚;

2-耐腐蚀层;

3-不粘层。

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

在本说明书的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如“连接”可以是固定连接或者是可拆卸连接,或一体的连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。

对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

本说明书的描述中,需要理解的是,本申请实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本申请实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

第一方面,本申请提供一种烹饪器具,图1为本申请实施例提供的烹饪器具的截面结构示意图,如图1所示,烹饪器具包括镁合金锅胚1,镁合金锅胚1内表面设有耐腐蚀层2,耐腐蚀层2通过气相沉积方式形成于镁合金锅胚1的内表面,耐腐蚀层2中的金属元素包括Al、Ti、Zr、Cr、Ni中的至少一种。

在上述方案中,镁的密度1.738g/cm

需要说明的是,耐腐蚀层2中的金属元素包括Al、Ti、Zr、Cr、Ni,即使用的耐腐蚀镀料中成分可以为Al、Ti、Zr、Cr、Ni以及他们的合金、氧化物、氮化物等。

本申请使用的镁合金锅胚1中镁合金包括镁铝锌合金、镁铝锰合金中的至少一种,可根据实际需要进行选择镁合金锅胚1的材质,在此不做限定。

为了烹饪器具具有更好的使用体验,制备出的镁合金锅胚1需重量适中,可以通过控制镁合金锅胚1的厚度来控制重量,在本实施例中,镁合金锅胚1的厚度为2mm至5mm。可选的,镁合金锅胚1的厚度具体可以为2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm等,在此不做限定。镁合金锅胚1的厚度过厚,使用过程中锅体厚重且传热速度慢,影响使用。镁合金锅胚1的厚度过薄,传热不均匀,容易造成局部温度过高。优选的,镁合金锅胚1的厚度可以为2.5mm~3.5mm。

其中,在镁合金锅胚1内表面起耐腐蚀防护作用的耐腐蚀层2的厚度为0.5μm至5μm。可选的,耐腐蚀层2的厚度具体可以为0.5μm、1μm、1.5μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm等,在此不做限定。耐腐蚀层2的厚度过厚,制备工艺难度较大,耐腐蚀层2的制备成本升高。耐腐蚀层2的厚度过薄,耐腐蚀层2的耐腐蚀能力下降,保护镁合金锅胚1耐腐蚀性的效果不明显。优选的,耐腐蚀层2的厚度可以为2μm~4μm。

为了延长耐腐蚀层2使用寿命,防止耐腐蚀层2变形,耐腐蚀层2还需要有一定和硬度,耐腐蚀层2的硬度具体可以为50GPa至70GPa,具体可以是65GPa、66GPa、67GPa、68GPa、69GPa、70GPa等,在此不做限定。耐腐蚀层2硬度过高,难以控制硬度与塑性的平衡,造成耐腐蚀层2开裂。耐腐蚀层2硬度过低,耐腐蚀层2抵抗变形的能力减弱,减少烹饪器具的使用寿命。优选的,耐腐蚀层2的硬度可以为65GPa~70GPa。

需要说明的是,耐腐蚀层2可为单层金属耐腐蚀层2或者多层不同金属的耐腐蚀层2,例如先沉积一层Cr耐腐蚀层2,再沉积一层Ti耐腐蚀层2等,沉积多层金属耐腐蚀层2有利于提高烹饪器具的抗腐蚀能力,降低成本等。

进一步地,烹饪器具还包括不粘层3,不粘层3形成于耐腐蚀层2远离镁合金锅胚1的表面。具体的,不粘层3包括陶瓷不粘层及氟涂料不粘层中的至少一种。即不粘层3可以使用单层不粘层或复合不粘层,单层不粘层可以是仅设置一层陶瓷不粘层;复合不粘层可以为多种不粘层复合形成,例如由一层陶瓷不粘层及一层氟涂料不粘层形成的复合不粘层。

其中,不粘层3的厚度为35μm至75μm。可选的,不粘层3的厚度具体可以为35μm、45μm、55μm、65μm、75μm等,在此不做限定。不粘层3的厚度过厚,成本增加,不粘层3的结合力下降,在使用过程中可能会带来不粘层3脱落的风险。不粘层3的厚度过薄,工艺上难以处理,并且会降低不粘效果。优选的,不粘层3的厚度可以为40μm~60μm。

烹饪器具在加热和冷却过程中,为了防止不粘层3产生结构变化,不粘层3需要具备一定的耐高温性和耐低温性能,不粘层3可以承受的温度为不超过450℃。在此温度范围内,不粘层3具有较好的机械性能,可以起到更好的不粘效果。

在实际应用过程中,陶瓷不粘层的材料可以是硅氧烷系列不粘材料、硅氮烷系列不粘材料、纳米二氧化硅系列不粘材料等。氟涂料不粘层的材料可以是聚四氟乙烯不粘材料、全氟辛酸铵不粘材料、全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物不粘材料、聚全氟乙丙烯共聚物不粘材料、乙烯-四氟乙烯共聚物不粘材料等,在此不做限定。

需要说明的是,也可以选择其他材料形成不粘层3,可根据实际需要选择,在此不做限定。

第二方面,本申请提供一种烹饪器具的制备方法,制备方法包括以下步骤:

步骤S10,将镁合金制备成具有烹饪腔的镁合金锅胚;

步骤S20,采用气相沉积工艺将耐腐蚀镀料沉积于镁合金锅胚的内表面,形成耐腐蚀层,得到烹饪器具,其中,所述耐腐蚀层中的金属元素包括Al、Ti、Zr、Cr、Ni中的至少一种。

在上述方案中,采用气相沉积工艺将耐腐蚀镀料沉积于镁合金锅胚的内表面,气相沉积所形成的耐腐蚀层为原子级沉积凝聚而成,膜层缺陷少,几乎没有孔隙率,耐腐蚀防护作用好。

作为本申请可选的技术方案,在步骤S10中,镁合金锅胚可以采用热冲压成型或压铸成型制备得到,热冲压成型或压铸成型使用的镁合金包括镁铝锌合金、镁铝锰合金中的至少一种。

具体的,压铸成型是将镁合金加热高温熔融后,通过高压将镁合金熔融体充入模具型腔,冷却成型后开模取件,形成具有整体实体结构的半成品锅胚结构。

对半成品镁合金锅胚的内外表面进行打磨、抛毛刺,对锅胚的半成品进行外部切边,得到镁合金锅胚。

热冲压成型就是对镁合金板材进行加热然后冲压成型,制成锅胚。热冲压形成镁合金锅胚具体包括如下步骤:

首先将常温下的镁合金板冲压成所需的外轮廓镁合金锅粗胚,将镁合金锅粗胚加热到约350℃。

将加热后的镁合金锅粗胚从加热炉转移到内部具有冷却系统的模具内,压力机进行冲压、成形。

镁合金板在模具内快速冷却(例如可以是水冷),冷却速度一般为50℃/s至100℃/s,使冲压件得到硬化,大幅度提高强度,最终得到镁合金锅胚。

需要说明的是,镁合金锅胚也可以通过其他途径制备,可根据实际需要进行选择,在此不做限定。

采用热冲压成型或压铸成型制备得到的镁合金锅胚,厚度为2mm至5mm。可选的,镁合金锅胚的厚度具体可以为2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm等,在此不做限定。镁合金锅胚的厚度过厚,使用过程中锅体厚重且传热速度慢,影响使用。镁合金锅胚的厚度过薄,传热不均匀,容易造成局部温度过高。优选的,镁合金锅胚的厚度可以为2.5mm~3.5mm。

具体的,在步骤S20中的气相沉积工艺包括真空蒸镀工艺、离子镀工艺及磁控溅射工艺中的至少一种。

作为本申请可选的技术方案,采用真空蒸镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,耐腐蚀镀料在镁合金锅胚表面附着均匀,具有生产周期短、对环境友好及可大规模生产的优点。

具体的,真空蒸镀工艺包括:

步骤S21,将耐腐蚀镀料、镁合金锅胚预加热至温度为100℃至150℃,然后将耐腐蚀镀料在10

步骤S22,将耐腐蚀镀料蒸发形成的气态耐腐蚀镀料粒子在镁合金锅胚表面沉积形成厚度为0.5μm至5μm的耐腐蚀层,冷却得到烹饪器具。

具体的,在步骤S21之前,先将耐腐蚀镀料、镁合金锅胚预加热,其中,预加热温度为100℃至150℃,预加热时间为0.5h至2h。可选的,预加热温度为具体可以为100℃、110℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃等,预加热时间为具体可以为0.5h、1h、1.5h、2h等,预加热目的是去除水分和增强耐腐蚀镀料和镁合金锅胚的结合力,可根据实际需要对镁合金锅胚和耐腐蚀镀料进行预加热,在此不做限定。

将耐腐蚀镀料、镁合金锅胚预加热完成后,在真空环境中,继续对耐腐蚀镀料进行第二次加热至蒸镀温度,即耐腐蚀镀料开始转变为气态耐腐蚀镀料粒子的温度,可根据不同的耐腐蚀镀料选择不同的蒸镀温度。在步骤S21中,真空环境的真空度为10

需要说明的是,耐腐蚀镀料进行二次加热时,需用挡板遮住耐腐蚀镀料,在达到蒸镀温度后可将挡板移去。使用挡板可将耐腐蚀镀料与热源隔开,防止加热过度,影响耐腐蚀镀料粒子的形成。

对耐腐蚀镀料第二次加热完成后,根据不同的耐腐蚀镀料材质选择不同的蒸镀温度,以铝合金为例,在1100℃至1200℃开始将耐腐蚀镀料在镁合金锅胚上蒸镀10min至30min,可选的,蒸镀温度具体可以为1100℃、1120℃、1130℃、1140℃、1150℃、1180℃、1200℃等,蒸镀时间具体可以为10min、15min、20min、25min、30min等,若为其他材质的耐腐蚀镀料,可根据需要来控制蒸镀温度与蒸镀时间。

耐腐蚀镀料在此蒸镀温度下蒸发形成气态耐腐蚀镀料粒子,步骤S22中,在1.33Pa的沉积气压下,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积达到目标厚度后进行冷却10min、形成耐腐蚀层,得到烹饪器具。

作为本申请可选的技术方案,采用离子镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层。

在上述方案中,采用离子镀工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成的耐腐蚀层,由于耐腐蚀镀料靶材离子对镁合金锅胚表面的轰击,可以使耐腐蚀层附着力强,具有沉积速率高、对环境无污染等优点。

具体的,离子镀工艺包括:

步骤S23,真空环境中通入气流量为30ml/min至50ml/min的保护气氛,对镁合金锅胚施加负电压,弧电流使保护气氛形成的带电气态离子轰击耐腐蚀镀料靶材,形成耐腐蚀镀料靶材离子;

步骤S24,耐腐蚀镀料靶材离子在转速为25r/min至35r/min的镁合金锅胚上沉积60s至120s,直至形成厚度为0.5μm至5μm的耐腐蚀层,得到烹饪器具。

在步骤S23之前,先将耐腐蚀镀料和镁合金锅胚安装在离子镀设备中,使用的耐腐蚀镀料靶材为圆饼状,尺寸为50mm×5mm,也可以为其他形状和尺寸的耐腐蚀镀料靶材,可根据实际需要进行选择。

耐腐蚀镀料靶材安装完成后,在步骤S23中,在真空度为10

通入保护气氛后,离子镀设备中对镁合金锅胚施加负电压500V的负电压,设定沉积温度为250℃及确定占空比,即施加负电压的时间与总制备时间之比,在本申请中,占空比为50%,占空比为50%,有利于提高离子镀沉积速率。

负电压产生120A的弧电流,弧电流用于将保护气氛电离成带电气态离子,带电气态离子轰击耐腐蚀镀料靶材,使耐腐蚀镀料粒子抛出,耐腐蚀镀料粒子熔化蒸发形成耐腐蚀镀料靶材离子,耐腐蚀镀料靶材离子在旋转的镁合金锅胚上沉积直至目标厚度,得到耐腐蚀层。

在步骤S23中,镁合金锅胚旋转的转速为25r/min至35r/min,可选的,旋转的转速具体可以为25r/min、26r/min、27r/min、28r/min、29r/min、30r/min、31r/min、32r/min、33r/min、34r/min、35r/min等,旋转可使耐腐蚀镀料靶材离子均匀的在镁合金锅胚沉积,提高沉积的质量,可根据实际需要选择旋转的转速,在此不做限定。

在旋转的镁合金锅胚上,耐腐蚀镀料靶材离子沉积的时间为60s至120s,可选的,沉积的时间具体可以为60s、70s、80s、90s、100s、110s、120s等,在此不做限定,沉积的时间过短,形成的耐腐蚀层厚度过薄,则制备出的耐腐蚀层耐腐蚀能力有限,保护镁合金锅胚耐腐蚀的效果不明显。沉积的时间过长,成本过高。优选的,沉积的时间可以为100s。

作为本申请可选的技术方案,采用磁控溅射工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层。

在上述方案中,采用磁控溅射工艺将耐腐蚀镀料镀设于镁合金锅胚的内表面,形成耐腐蚀层,磁控溅射工艺可使耐腐蚀镀料靶材原子在镁合金锅胚上高速沉积、附着力较强,制备的耐腐蚀层均匀。

具体的,磁控溅射工艺包括:

步骤S25,在真空环境中通入气流量为30ml/min至50ml/min的保护气氛,设定溅射功率为60W至80W,溅射电流使保护气氛形成气体等离子体的冲击使耐腐蚀镀料靶材,形成耐腐蚀镀料靶材原子;

步骤S26,耐腐蚀镀料靶材原子在转速为2mm/s至5mm/s的镁合金锅胚上沉积60min至120min,直至形成厚度为0.5μm至5μm的耐腐蚀层,得到烹饪器具。

在步骤S25中,先将耐腐蚀镀料靶材安装和镁合金锅胚安装在磁控溅射设备中,磁控溅射设备内抽真空,形成真空度为5×10

通入保护气氛后,设定溅射功率,溅射功率的大小会影响耐腐蚀镀料原子在镁合金锅胚上的沉积。在本申请中,溅射的功率为60W至80W,可选的,溅射的功率具体可以为60W、65W、70W、75W、80W等,溅射功率过大时,耐腐蚀镀料原子在镁合金锅胚上沉积过快,导致耐腐蚀层的均匀性不好。溅射功率过小时,会造成溅射过程难以进行,可根据耐腐蚀镀料靶材的使用量具体选择溅射的功率,在此不做限定。

溅射功率范围内的磁控溅射设备产生溅射电流,溅射电流使保护气氛电离形成气体等离子体,在0.5Pa的溅射气压,气体等离子体冲击使耐腐蚀镀料靶材形成耐腐蚀镀料靶材原子逸出。

逸出的耐腐蚀镀料靶材原子在旋转的镁合金锅胚上沉积至目标厚度后得到耐腐蚀层。

在步骤S26中,逸出的耐腐蚀镀料靶材原子在镁合金锅胚上的沉积的时间为60min至120min,可选的,沉积的时间具体可以为60min、70min、80min、90min、100min、110min、120min等,在此不做限定。沉积的时间过长,成本升高,沉积的时间过短,形成的耐腐蚀层厚度过薄,则制备出的耐腐蚀层耐腐蚀能力有限,保护镁合金锅胚耐腐蚀性效果不明显。优选的,沉积的时间可以为80min。

逸出的耐腐蚀镀料靶材原子在镁合金锅胚上沉积的过程中,镁合金锅胚旋转的转速为2mm/s至5mm/s,可选的,镁合金锅胚旋转的转速具体可以为2mm/s、3mm/s、4mm/s、5mm/s等,旋转可使耐腐蚀镀料靶材原子均匀的在镁合金锅胚沉积,提高沉积的质量,可根据实际需要选择旋转的转速,在此不做限定。

需要说明的是,真空蒸镀工艺、离子镀工艺及磁控溅射工艺中使用的耐腐蚀镀料靶材包括铝金属、铝合金、氧化铝、氮化铝、钛金属、钛合金、氧化钛、氮化钛、锆合金、氧化锆、氮化锆、镍合金、氧化镍、氮化镍中的至少一种。可根据烹饪器具需要的物理特性具体选择。

经真空蒸镀工艺、离子镀工艺及磁控溅射工艺得到的耐腐蚀层,耐腐蚀层的厚度为0.5μm至5μm。可选的,耐腐蚀层的厚度具体可以为0.5μm、1μm、1.5μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm等,在此不做限定。耐腐蚀层的厚度过厚,制备工艺难度较大,耐腐蚀层的制备成本升高。耐腐蚀层的厚度过薄,耐腐蚀层的耐腐蚀能力下降,保护镁合金锅胚耐腐蚀性的效果不明显。优选的,耐腐蚀层的厚度可以为2μm~4μm。

步骤S20之后,所述制备方法还包括:

步骤S30,将不粘涂料采用喷涂工艺喷涂至耐腐蚀层的表面,形成不粘层。

在上述方案中,通过喷涂工艺在耐腐蚀层表面形成不粘层,使得烹饪器具兼具轻质耐蚀且不粘的效果。

其中,作为本申请可选的技术方案,喷涂工艺包括空气喷涂、高压喷涂、静电喷涂、低流量中等压力喷涂中的至少一种,可根据实际需要进行选择。本申请中,使用的喷涂工艺为空气喷涂。

具体的,步骤S30,包括:

步骤S31,将镁合金锅胚预热;

步骤S32,预热好的镁合金锅胚可进行采用空气喷涂工艺在耐腐蚀层上喷涂不粘涂料;

步骤S33,不粘涂料喷涂完成后,将镁合金锅胚进行烘烤干燥处理,得到不粘层。

在步骤S31中,镁合金锅胚的预热温度为45℃至55℃,可选的,预热温度可以为45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃、55℃等,预热镁合金锅胚可以使耐腐蚀层表面活化,有利于不粘涂料与耐腐蚀层的结合,可根据实际需要控制预热温度,在此不做限定。

预热好的锅胚可进行喷涂不粘涂料,在步骤S32中,不粘涂料包括陶瓷不粘涂料及氟涂料中的至少一种,喷涂过程的空气压力为0.3kg/cm

不粘涂料喷涂完成后,将镁合金锅胚进行干燥处理,在步骤S33中,将镁合金锅胚设置60℃至80℃温度区间下表面干燥6min至12min,将干燥好的镁合金锅胚在280℃条件下烘烤15min。使得不粘层与耐腐蚀层的结合更致密,防止不粘层在使用过程中脱落。

经上述气相沉积工艺及空气喷涂工艺,可得到兼具轻质耐蚀且不粘性能的烹饪器具。

为了更好体现本申请烹饪炊具的耐腐蚀防护性能,现对本申请中烹饪炊具进行耐腐蚀寿命测试。

实施例1:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,然后继续在高真空环境下第二次加热耐腐蚀镀料;

(2)至蒸镀温度1220℃后耐腐蚀镀料(以铝合金为例)蒸发形成气态耐腐蚀镀料粒子,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积20min后进行冷却10min、形成厚度为0.5μm的耐腐蚀层;

(3)再将不粘涂料采用喷涂工艺喷涂至在50℃预热后的耐腐蚀层的表面,280℃烘烤15min后形成厚度为55μm不粘层,得到烹饪器具。

实施例2:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,然后继续在高真空环境下第二次加热耐腐蚀镀料;

(2)至蒸镀温度1220℃后耐腐蚀镀料(以铝合金为例)蒸发形成气态耐腐蚀镀料粒子,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积100min后进行冷却10min、形成厚度为2.5μm的耐腐蚀层;

(3)再将不粘涂料采用喷涂工艺喷涂至在50℃预热后的耐腐蚀层的表面,280℃烘烤15min后形成厚度为55μm不粘层,得到烹饪器具。

实施例3:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,然后继续在高真空环境下第二次加热耐腐蚀镀料;

(2)至蒸镀温度1220℃后耐腐蚀镀料(以铝合金为例)蒸发形成气态耐腐蚀镀料粒子,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积200min后进行冷却10min、形成厚度为5μm的耐腐蚀层;

(3)再将不粘涂料采用喷涂工艺喷涂至在50℃预热后的耐腐蚀层的表面,280℃烘烤15min后形成厚度为55μm不粘层,得到烹饪器具。

实施例4:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,然后继续在高真空环境下第二次加热耐腐蚀镀料;

(2)至蒸镀温度1220℃后耐腐蚀镀料(以铝合金为例)蒸发形成气态耐腐蚀镀料粒子,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积100min后进行冷却10min、形成厚度为2.5μm的耐腐蚀层,得到烹饪器具。

对比例1:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,然后继续在高真空环境下第二次加热耐腐蚀镀料;

(2)至蒸镀温度1220℃后耐腐蚀镀料(以铝合金为例)蒸发形成气态耐腐蚀镀料粒子,气态耐腐蚀镀料粒子在镁合金锅胚表面沉积5min后进行冷却10min、形成厚度为0.1μm的耐腐蚀层;

(3)再将不粘涂料采用喷涂工艺喷涂至在50℃预热后的耐腐蚀层的表面,280℃烘烤15min后形成厚度为55μm不粘层,得到烹饪器具。

对比例2:

(1)将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将镁合金锅胚预加热100℃至150℃;

(2)再将不粘涂料采用喷涂工艺喷涂至在50℃预热后的耐腐蚀层的表面,280℃烘烤15min后形成厚度为55μm不粘层,得到烹饪器具。

对比例3:

将镁合金制备成采用热冲压成型的方式制成厚度为3.5mm的镁合金锅胚,将耐腐蚀镀料、镁合金锅胚预加热100℃至150℃,得到烹饪器具。

测试:

按GB/T32095.3-2015中耐盐水腐蚀要求进行测试,5%氯化钠溶液注入实验器皿中,使溶液达到烹饪器具1/2以上高度,盖上盖子在加热源上加热至沸腾。然后保持微沸,继续加热7个小时,再煮沸过程中挥发损失的氯化钠溶液应及时补充蒸馏水,保持原溶液高度不变。将烹饪器具移离热源,常温环境下(23℃±2℃)放置16h。用清水洗净盐渍,软布吸干表面后立即目视检查。此为一个耐盐水循环。

耐盐水腐蚀试验测试结果

根据对比例1~3与实施例1~4的测试结果可知,由于耐腐蚀层通过气相沉积方式形成于镁合金锅胚的内表面,使得烹饪器具具有轻质且耐腐蚀的优良性能,且随气相沉积耐腐蚀层的厚度不同,烹饪器具抵抗腐蚀的性能也不同,在耐腐蚀层为0.5μm至5μm的范围内,耐腐蚀层越厚,烹饪器具的耐腐蚀效果越好。

- 一种电子烹饪器具烹饪食物的控制方法及其电子烹饪器具

- 一种烹饪器具的控制方法及烹饪器具

- 烹饪器具防溢的控制方法及系统、烹饪器具、计算机设备

- 一种烹饪器具的控制方法及烹饪器具

- 一种烹饪器具的控制方法及烹饪器具

- 包括至少一个气体传感器组的烹饪器具、用于这样的烹饪器具的取样系统、用这样的烹饪器具烹饪的方法和清洁这样的烹饪器具的方法

- 用于采集和注释烹饪图像以训练智能烹饪器具、定位智能烹饪器具中的食物以及确定智能烹饪器具中的食物的烹饪进度的系统和方法