可调角度的扣件疲劳试验装置

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及铁路工程技术领域,具体地涉及一种可调角度的扣件疲劳试验装置。

背景技术

钢轨扣件系统作为轨道系统的关键组成部分,应具有足够的扣压力和一定的弹性,其主要作用是联结钢轨与轨下基础部分,对保持轨道结构的稳定性具有重要作用。

近年来,随着对高速铁路扣件系统弹条疲劳性能研究的逐渐延展,对扣件系统疲劳实验的研究也逐渐深入,对疲劳过程识别时的关键阶段建立数学模型并进行分析,因此对评判扣件长期使用性能具有重要意义。

关于扣件系统疲劳试验装置核心主要是加力架,疲劳试验时通过加力架对试样进行加载,从而对扣件进行疲劳实验的研究。

目前,我国针对一根钢轨如何同时多角度加载从而进行扣件组装疲劳性能测试的试验装置仍处于技术空白状态。

发明内容

本发明的目的是提供一种可调角度的扣件疲劳试验装置,该扣件疲劳试验装置通过两个加载单元能够根据试验需求设置不同的受力夹角,可进行复杂的疲劳性能测试,为扣件系统研究提供设计依据。

为了实现上述目的,本发明提供了一种可调角度的扣件疲劳试验装置,该扣件疲劳试验装置包括:用于安装试验件的工装平台,所述工装平台的外围设置有通过反力架支撑固定的弧形梁,所述弧形梁上设置有一对沿其径向方向延伸的且能够位于所述弧形梁上周向调节角度的加载单元,一对所述加载单元各自面向试验件的端部设置为分别作用于试验件的两侧。

优选地,所述加载单元包括:与所述弧形梁的切线方向相垂直的且滑动卡合于所述弧形梁上的MTS作动器,所述MTS作动器面向试验件的端部依次设置有MTS传感器和加载工装头。

优选地,所述弧形梁的上表面设置有弧形辊道,所述MTS作动器上的用于卡合所述弧形梁的结构件上设置有与所述弧形辊道相对应的行走轮;所述弧形梁上位于所述弧形辊道的外侧位置设置有固定链条,所述结构件上设置有一对可同步启停的电机,所述电机的轴体上设置有能够位于所述固定链条上配合滚动的链轮。

优选地,每个所述MTS作动器沿平行于所述弧形梁的轴向方向上的两侧均对称设置有两个所述结构件,所述弧形梁与所述结构件对应的设置有两个。

优选地,所述工装平台上设置有多个吊装环。

优选地,所述工装平台的下方设置有铁地板,所述工装平台设置于所述铁地板上并能够沿平行于所述弧形梁的轴向方向调节横向位移。

优选地,所述铁地板上设置能够驱动所述工装平台移动的水平移动驱动机构,所述铁地板上还设置有水平滑轨,所述工装平台的底面设置有与所述水平滑轨配套的导轨块。

优选地,所述铁地板上位于所述工装平台的两侧设置有用于夹紧或松开所述工装平台的水平锁紧机构。

优选地,所述铁地板的下方设置有升降机构;所述铁地板的两侧设置有倒滑模块,所述反力架面向所述铁地板的侧面设置为垂立面,且所述垂立面上设置有与所述倒滑模块对应的升降滑轨。

优选地,所述升降机构支撑设置于T型底梁上,所述反力架设置于与所述T型底梁上沿横向延伸的位置,所述升降机构设置于所述T型底梁上沿纵向延伸的位置。

根据上述技术方案,本发明中的扣件疲劳试验装置通过两个加载单元能够根据试验需求设置不同的受力夹角,可进行复杂的疲劳性能测试,为扣件系统研究提供设计依据。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

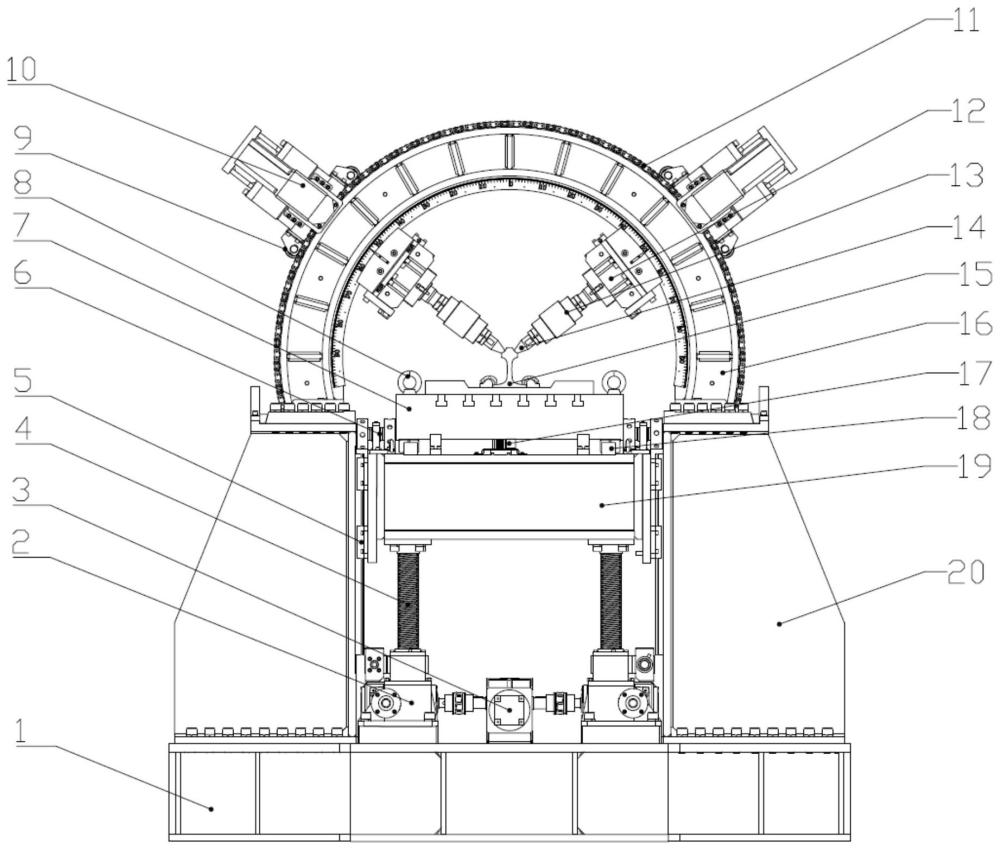

图1是扣件疲劳试验装置的一种优选实施方式的正面视图;

图2是扣件疲劳试验装置的一种优选实施方式的整体视图。

附图标记说明

1-T型底梁;2-转向器;3-伺服电机;4-螺旋升降机;5-升降滑轨;6-水平锁紧机构;7-工装平台;8-吊装环;9-行走轮;10-双伺服电机;11-弧形辊道;12-MTS作动器;13-MTS传感器;14-加载工装头;15-试验件;16-弧形梁;17-水平移动驱动机构;18-水平滑轨;19-铁地板;20-反力架;21-结构件;22-固定链条;23-链轮;24-轨枕。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,“上下左右、前后内外”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

参见图1-2所示的可调角度的扣件疲劳试验装置,该扣件疲劳试验装置包括:用于安装试验件15的工装平台7,所述工装平台7的外围设置有通过反力架20支撑固定的弧形梁16,所述弧形梁16上设置有一对沿其径向方向延伸的且能够位于所述弧形梁16上周向调节角度的加载单元,一对所述加载单元各自面向试验件15的端部设置为分别作用于试验件15的两侧。

目前在轨枕24上进行组装疲劳试验时,为模拟不同线路条件下扣件承受不同的受力状态,加载架的角度需要根据实际工况进行调整。考虑到现有的加载架受力较大,因此将固定轴位置设计为不可调节模式,从而保证加载架的可靠性。又由于扣件组装后的轨距值固定,因此加载架只能针对一种角度进行扣件疲劳试验,当需要对不同类型扣件进行组装疲劳试验时,实验室通常采用更换不同型号加载架的方式,由于更换加载架的过程较为繁琐,且调整的过程较为复杂,既占用了试验室场地,又增加了成本,需要进行必要的改进。因此可调角度扣件疲劳试验装置的研发对扣件即轨道结构系统的研究具有重大意义。

而通过上述技术方案的实施,该扣件疲劳试验装置通过两个加载单元能够根据试验需求设置不同的受力夹角,再配合不同型号的加载工装,可进行复杂的疲劳性能测试,为扣件系统研究提供设计依据。

在该实施方式中,为了进一步提供一种加载单元,所述加载单元包括:与所述弧形梁16的切线方向相垂直的且滑动卡合于所述弧形梁16上的MTS作动器12,所述MTS作动器12面向试验件15的端部依次设置有MTS传感器13和加载工装头14。在本发明中,弧形梁16为圆弧形,可以具有更大的承载力,同时,由于弧形梁16采用圆弧形,使得两台MTS作动器12能够始终朝向圆弧形的圆心位置,即能够围绕钢轨做弧形运动调整角度。加载工装头14的作用是直接加载在试验件15上,即加载在钢轨上,具体加载位置参见图1所示,另外,通过MTS传感器13可以采集到试验数据,用于后期分析。

例如,在一种实施方式中,通过两台150kN且加载频率在3Hz-5Hz的低频范围内的作动器协同试验,两台作动器按照相同或不同的波形对受试件进行动态力值输出,在加载试验的过程中可以改变两台作动器处于不同的位置,改变施加力的角度,从而得出更多的试验数据,区别于传统的固定式的加载架,操作简便,成本更低,不需要频繁更换不同型号的加载架。

在该实施方式中,所述弧形梁16的上表面设置有弧形辊道11,所述MTS作动器12上的用于卡合所述弧形梁16的结构件21上设置有与所述弧形辊道11相对应的行走轮9;所述弧形梁16上位于所述弧形辊道11的外侧位置设置有固定链条22,所述结构件21上设置有一对可同步启停的电机,所述电机的轴体上设置有能够位于所述固定链条22上配合滚动的链轮23。弧形梁16采用环型承载框架,其上安装有电机单独驱动链轮23,链轮23位于固定链条22上滚动从而调节位置,可滑动的加载架固定器即上述结构件21,而在加载架固定器上安装行走轮9的作用是配合在弧形辊道11的上表面滑动,起到辅助导向的作用,一般的,行走轮9位于前进方向上的两端分别设置有一个,可以提高滚动运行的稳定性。

在该实施方式中,每个所述MTS作动器12沿平行于所述弧形梁16的轴向方向上的两侧均对称设置有两个所述结构件21,所述弧形梁16与所述结构件21对应的设置有两个。即弧形梁16沿前后方向设置有平行的两个,两个弧形梁16之间形成有提供MTS作动器12穿过的间隙,而MTS作动器12的前后侧分别安装在两个结构件21上,两个相邻的结构件21结构相同,均设置有行走轮9,两个弧形梁16的结构相同,均具有弧形辊道11和固定链条22结构,并且两个弧形梁16的外侧均设置有电机,两个电机分别驱动对应的链轮23位于各自的链轮23上同步行走。

此外,为了增加整体的运行稳定性,在两个结构件21之间设置有连接结构,即将两个结构件21的上端通过连接结构固定连接,使得两个结构件21形成为整体的结构,此外,两个结构件21与连接结构之间可以采用螺栓可拆卸连接,方便日后的拆卸检修。MTS作动器12安装在该连接结构上,当然,也可以将MTS作动器12底座直接用作为该连接结构。

弧形梁16外侧的电机采用双伺服电机10,运动时采用双伺服电机10与链轮23带动整体加载部装弧形运动;运动时可以用万向球与弧形梁16侧面贴合限位、保证运动平行,防止偏转卡滞,从而保证作动器在弧形辊道11上自由行走;两个作动器加载最小角度45°,且两作动器都可进行水平加载。可通过触摸屏或显示屏进行实时控制,保证实验过程的便捷性。

此外,还可以包括安装在结构件21上的弧形锁紧机构,弧形锁紧机构加载时带动加载部整体移动,使得加载部上的承载块与弧形梁16内圈贴合压紧以锁定,弧形锁紧机构的驱动机构可以为油缸。

当然,两个弧形梁16的底部也可以通过钢板焊接为整体结构,而钢板和反力架20之间可以通过若干螺栓可拆卸安装,使得整体更加稳定且易于拆卸。

在该实施方式中,为了便于吊装转运,便于安装调试以及后期维修,所述工装平台7上设置有多个吊装环8。吊装环8的数量和安装位置可以根据需要选择,例如:设置4个吊装环8,分别位于工装平台7的4个拐角的附近位置。

在该实施方式中,所述工装平台7的下方设置有铁地板19,所述工装平台7设置于所述铁地板19上并能够沿平行于所述弧形梁16的轴向方向调节横向位移。通过铁地板19的设置,使得工装平台7可以水平移动,以便试验件15的装卸。在铁地板19的两端还可以设置止挡件,避免工装平台7滑脱,止挡件可以使用限位开关代替,当工装平台7的端部靠近限位开关的时候,反馈给系统,并指导工装平台7停止继续运行。

在该实施方式中,工装平台7上可以设置多个平行的T型槽,用于将轨枕24及试验工装安装在工装平台7,可通过T型块及螺栓进行紧固。钢轨则通过弹条安装在轨枕24上。

在该实施方式中,所述铁地板19上设置能够驱动所述工装平台7移动的水平移动驱动机构17,所述铁地板19上还设置有水平滑轨18以及齿条,所述工装平台7的底面设置有与所述水平滑轨18配套的导轨块以及齿轮。通过水平移动驱动机构可以进一步提升工装平台7的移动准确性。工装平台7在水平移动驱动机构17,如步进电机以及齿轮齿条啮合的带动下,可随着试验平台纵向移动至弧形加载框架外,从而方便进行试样的安装及更换。

水平移动驱动机构由步进电机、减速机、齿轮、齿条、导轨及限位块等组成。选用高精度的导轨,保证行走顺畅和重复精度。通过直线导轨与下方平台进行定位,共计8个导轨块,且单独导轨块承载不小于150kN,从而达到承载要求。通过步进电机、减速机、驱动齿轮、齿条从而实现水平移动。工装平台7的水平移动功能可通过触摸屏或显示屏进行实时控制,保证实验过程的便捷性。

在该实施方式中,所述铁地板19上位于所述工装平台7的两侧设置有用于夹紧或松开所述工装平台7的水平锁紧机构6。为防止MTS传感器13中的油缸做角度加载时,导轨承受较大载荷,设计了水平锁紧机构6。当工装平台7水平移动到达试验位置时拧紧水平锁紧机构6上的横向延伸的螺母,把工装平台7和侧支座之间撑紧,以承受水平载荷。

工装平台7以及铁地板19采用灰铸铁一体铸造而成,铸造后进行加工,保证表面精度及强度要求。工装平台7通过升降滑轨5与反力架20相连,随平台升降抵抗试验过程中侧向力对升降机影响。

在该实施方式中,所述铁地板19的下方设置有升降机构;所述铁地板19的两侧设置有倒滑模块,所述反力架20面向所述铁地板19的侧面设置为垂立面,且所述垂立面上设置有与所述倒滑模块对应的升降滑轨5。

例如在一种实施方式中,升降机构由伺服电机3、涡轮蜗杆减速机、转向器2及螺旋升降机4组成,升降行程为400mm左右。六个螺旋升降机4同时工作,采用刚性联轴节以保证六台升降机安装在同一水平面可同步运动;安装前统一调校,保证初始角度状态相同;上安装法兰可以调节高度;升降平台的抗侧向力能力通过水平锁紧机构6补偿。通过这种方式,升降机多台联动运动不同步弊端可以最大程度规避以保证试验结果的精度,从而可以在保证系统稳定性的条件下针对不同的轨枕24高度进行调整。伺服电机3负责驱动整个系统带动移动平台系统进行高度调整,同时通过伺服电机3驱动器以及PLC进行闭环控制,配合触摸屏或显示屏进行实时控制,从而实现工装平台7高度位置的定位,保证实验过程的便捷性。

螺旋升降机4带动平台升降至指定位置,锁紧油缸带动锁紧支架箍紧升降螺杆防止窜动,提高升降平台的稳定性和可靠性,随后进行加载疲劳试验。

在该实施方式中,所述升降机构支撑设置于T型底梁1上,所述反力架20设置于与所述T型底梁1上沿横向延伸的位置,所述升降机构设置于所述T型底梁1上沿纵向延伸的位置。通过这样的设置,可以最大程度上节约整个设备的占地面积。弧形梁16、T型底梁1和反力架20共同组成了环形承载框架,主体材料采用Q345B焊后时效处理再进行加工。

环形承载框架能承担部分承载,需要保证最大垂向承载不低于300kN;最大水平承载不低于±200kN。两侧弧形梁16一次加工成型,保证其一致性,且配合行走轮9能保证两个MTS作动器12在环形辊道上进行圆周运动,并保证两个作动器加载头延长线的交点在环形承载框架的圆心上。加工过程中需保证反力架20垂直。在保证整体强度的情况下,保证安装精度要求。连接处有定位止口和定位销,保证整体装配精度、强度以及抗剪切能力。

随着近年来对高速铁路扣件系统弹条疲劳性能研究的逐渐延展,需要展开对扣件系统的疲劳实验,提出对疲劳过程识别时的关键阶段参数模型。因此,该可调角度疲劳试验机的研发对扣件及轨道结构系统的研究具有重大意义,弥补目前在轨道扣件可调角度双向加载领域的技术储备空白。

此外,本发明还可以配备一套集成控制系统,可更加准确高效的对多种型号扣件进行疲劳试验,例如可以将对应型号扣件及钢轨的需要的位置信息录入至系统中,当下次进行试验的时候可以直接选择对应的型号钢轨进行机位的自动调整,以及自动进行疲劳试验。

当然,在本发明中还可以在弧形梁16的内圈的靠外的侧面设置角度刻度,在MTS作动器12的侧面设置刻度指针,该刻度指针与角度刻度配合使用,以便快速的了解加载角度。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 轨道扣件疲劳试验装置

- 一种测试电动汽车的角度可调式道路模拟试验装置及方法

- 便于安装的建筑工程用可调脚手架扣件

- 一种26°-35°可调式扣件单轨疲劳试验装置

- 可调节式轨道扣件疲劳试验装置