用于复合物结构的后模制加工的方法和装置

文献发布时间:2024-04-18 19:44:28

技术领域

本公开涉及用于复合物结构(诸如风力涡轮机叶片)的后模制加工的方法和装置。具体地,本公开涉及用于将凸缘区段与复合物结构分开的方法,和/或用于在复合物结构上传递(transferring)一个或多个基准点的方法,和/或用于检验和/或加工复合物结构的外表面的表面区域的方法。此外,本公开涉及用于在复合物结构的后模制加工中使用的辅助工具和引导装置。

背景技术

风动力被认为是当今世界当前可用的最清洁、最环境友好的能源之一。现代风力涡轮机典型地包括塔架、发电机、齿轮箱、机舱和一个或多个转子叶片。转子叶片使用已知的翼型件原理捕获风的动能并且将动能以旋转能量的形式传送,以便使将转子叶片耦合到齿轮箱(或如果不使用齿轮箱,则直接耦合到发电机)的轴转动。然后发电机将机械能转换为可以部署到公共电网的电能。

纤维增强聚合物的风力涡轮机叶片以及特别是风力涡轮机叶片的空气动力学壳体通常在模具中制造,其中通过在两个模具部分中的每个中布置玻璃纤维垫和/或其他纤维增强材料(诸如碳纤维)而分开地制造叶片的压力侧和吸力侧。然后,两个半部中的一个被上下翻转并定位在两个半部中的另一个的顶部上,并且两个半部被胶合在一起。通过转动和重新定位整个半模具,叶片部分可以定位在彼此的顶部上。对于风力涡轮机叶片的制造者已知的是,当以两个半部制造叶片时,在模具的转动期间,诸如当将一个叶片壳体部分定位在另一个的顶部上时,必需固定一个叶片壳体部分并且防止其从模具中掉出来。为了防止在相应的半模具的转动和重新定位期间叶片壳体部分从模具中掉出来,叶片壳体部分通常模制有凸缘区段。叶片壳体固定到模具,其中数个夹钳将凸缘区段夹持到模具,并且叶片壳体能够被上下翻转而不从模具中掉出来。当壳体已经胶合在一起时,夹钳被移除,并且凸缘区段在称为修边(flash trimming)的过程中被人工切除。目前,缺乏用于叶片的修边的模板或工程控制。这可能导致不一致的修整、对进一步研磨的需要以及损伤叶片本身的空气动力学形状的可能性。因此,降低对于人工修边的需要和/或提供用于辅助人工修边的工具和方法越来越受关注。

在组装之后,叶片壳体通常被表面处理。这种表面处理可以包括通过研磨移除表面中的瑕疵或将整饰(finishing)的层施加到表面。这些加工通常也是人工执行的,因为缺乏用于在表面处理中进行辅助的有效的自动化或半自动化工具。因此,表面处理来自制造团队的许多技能并且不均匀的表面处理可能导致降低的质量。因此,降低对于人工技能的需要、流线化加工并且提高总体生产质量将是有利的。

现在,不期望的质量问题是在后生产中检测到的。由于适应复杂的纤维层压体层的深的曲率和陡峭的工具加工,对于风力涡轮机叶片的维修的需要通常在前边缘上或附近发生。此特别的区域对于建立空气动力学性能、年度电生产量和叶片的遍及其整个寿命的能量性能是关键的。从全自动的多个机器人臂到手工层压体和之间的任何事物,叶片维修能够以许多许多方式执行。实际上,遍及整个行业,它们最通常是通过手使用手持机器和复合物层压体技术手工完成的,因为其余的现有工具太复杂并且需要太多的工程。因此,降低对人工表面处理的需要越来越受关注,并且将有利的是具有简单的半自动化或自动化工具以用于模制之后的叶片的表面处理和维修,因为这种解决方案可能在制造期间引起制造时间和技术需要方面的降低,以及改进的质量。

发明内容

本公开的一个目的是提供方法和装置,其克服现有技术的缺点中的至少一些。

因此,提供用于复合物结构的后模制加工的方法。该方法可以是用于将凸缘区段与复合物结构分开的方法,和/或用于在复合物结构上传递一个或多个基准点的方法,和/或用于检验和/或加工复合物结构的外表面的表面区域的方法。

复合物结构沿着纵向方向延伸并且包括主复合物部分和围绕主复合物部分的周缘延伸的凸缘区段。凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在基本上垂直于纵向方向的横截平面中(诸如在垂直于主复合物部分的周缘的横截平面中)具有具体形状。第一匹配部分相对于主复合物部分定位在固定位置处。在优选的实施例中,复合物结构是风力涡轮机叶片,诸如尚未完成的风力涡轮机叶片。例如,主复合物部分可以是风力涡轮机叶片的翼型,并且凸缘区段可以从主复合物部分沿着翼型的前边缘和/或后边缘、或围绕主复合物部分的整个周缘延伸。翼型可以包括布置在第二壳体部分的顶部上的第一壳体部分,其中第一壳体部分和第二壳体部分沿着结合线、例如沿着前边缘和后边缘胶合在一起。第一匹配部分可以在垂直于风力涡轮机叶片的后边缘和/或前边缘的横截平面中具有具体形状。

在一些实施例中,垂直于纵向方向的横截平面中的凸缘区段的第一匹配部分包括从主复合物部分沿第一方向延伸的第一基本线性的区段,从第一基本线性的区段沿不同于第一方向的方向延伸的第一初级匹配区段,以及可选地从第一初级匹配区段沿第一方向延伸的第一端部区段。然而,第一匹配部分的多个其他形状也将在本公开的范围内起作用。

还公开了一种辅助工具。用于复合物结构的后模制加工的方法可以包括提供辅助工具,诸如所公开的辅助工具。例如,辅助工具可以是用于在复合物结构处执行的任务中进行辅助的辅助工具。

辅助工具包括本体,本体具有限定第二匹配部分的底部表面,第二匹配部分的形状和尺寸设计成与凸缘区段的第一匹配部分的具体形状配合,使得当辅助工具布置在凸缘区段上并且第二匹配部分与第一匹配部分配合时,辅助工具的本体能够从主复合物部分以预确定的距离沿着凸缘区段移动。

辅助工具可以配置成布置在凸缘区段上,使得辅助工具的本体的下表面的至少部分与凸缘区段的至少部分配合。这种布置方式可以允许辅助工具被用于不同的目的。第一匹配部分和第二匹配部分的多种不同的配置是可能的,只要第一匹配部分和第二匹配部分能够配合成使得辅助工具能够从主复合物部分以预确定的距离沿着凸缘区段移动。为此目的,第一匹配部分和第二匹配部分可以配置成使得压力能够沿至少一个方向(例如沿竖直方向)施加,以将第二匹配部分朝向第一匹配部分按压,而不使第二匹配部分进一步朝向第一匹配部分移动。第一匹配部分和第二匹配部分被认为是配合的,即使它们可能未沿着第一匹配部分和第二匹配部分的全部物理地对准。当沿复合物结构的纵向方向同时施加压力时,辅助工具能够以预确定的距离从主复合物部分沿着凸缘区段移动。这在如下面将更详细描述的多种情况下是有利的。

在一些实施例中,辅助工具包括切割元件,切割元件连接到本体并且配置成用于沿着限定在主复合物部分和凸缘区段之间的切割路径切割复合物结构。例如,用以将凸缘区段与主复合物部分分开。在主复合物部分是风力涡轮机叶片的翼型的实施例中,特别是用以沿着后边缘和/或前边缘将凸缘区段与主复合物部分分开。

在一些实施例中,横截平面中的第二匹配部分包括沿第一方向延伸的第二基本线性的区段。第二匹配部分可以具有从第二基本线性的区段沿不同于第一方向的方向延伸的第二初级匹配区段。此外,第二匹配部分可选地包括从第二初级匹配区段延伸的第二端部区段。

在一些实施例中,第二初级匹配区段是以10-170度、诸如15-150度、诸如20-120度、诸如25-90度、诸如30-70度、诸如35-50度之间的角度从第二基本线性的区段延伸的斜坡或弯曲段或线性的区段。例如,第二初级匹配区段的方向可以与第一方向形成10-170度、诸如15-150度、诸如20-120度、诸如25-90度、诸如30-70度、诸如35-50度之间的角度。

在一些实施例中,切割元件是圆形锯。可替代地,切割元件可以是线锯或带锯。

在一些实施例中,切割元件相对于本体的位置是可调整的,使得切割元件能够在第一位置和第二位置之间移动。例如,本体可以包括允许切割元件相对于本体移动的轨道,轨道可以限定第一位置和第二位置。在一些实施例中,当切割元件布置在第一位置中时,切割元件布置在本体的底部表面上方,并且当切割元件在第二位置中时,切割元件的至少部分布置在本体的下表面下方。

在一些实施例中,辅助工具配置成被人工操作,例如通过朝向第一匹配部分沿一方向向辅助工具施加力(例如以确保第二匹配部分在第一匹配部分中的持续的配合)、同时将辅助工具的本体沿着凸缘区段移动(其中第二匹配部分与第一匹配部分配合)。

在一些实施例中,辅助工具包括操作手柄,操作手柄连接到本体并且配置成便于辅助工具的人工操作。

在一些实施例中,本体的底部表面的至少部分包括允许其沿着凸缘区段以低摩擦移动的低摩擦材料。例如,本体的底部表面可以由聚甲醛(POM)制成。

在一些实施例中,辅助工具包括基准点指示器。基准点指示器可以在参考点处连接到本体。基准点指示器可以配置成用于在主复合物部分上例如相对于复合物结构的凸缘区段上的基准点标记一个或多个基准点。可替代地或另外,基准点指示器可以配置成用于在主复合物部分上相对于复合物结构上的另一基准点标记一个或多个基准点。基准点指示器可以配置成用于当辅助工具沿着凸缘区段移动时标记一个或多个基准点。

基准点是在诸如风力涡轮机叶片的复合物结构上限定好的点。基准点可以有助于复合物结构的后模制加工,例如以使得能够识别具体区域,这在没有适当的参考点的情况下特别是在大型且弯曲的复合物结构上可能是困难的。例如,在风力涡轮机行业中,凸缘区段上的基准点可以是建立好的且已知的。然而,当凸缘区段与主复合物部分分开时,这些基准点也被移除。本公开的辅助工具能够辅助于在以容易且精确的方式切除凸缘区段之前将这种基准点从凸缘区段传递到主复合物部分。有利地,辅助工具可以包括基准点指示器和切割元件两者,从而允许在单个操作中传递基准点同时将凸缘分开。

在一些实施例中,基准点指示器是长形元件,其在第一端部处附接到参考点并且在与第一端部相对的第二端部处具有基准点标记器。

辅助工具可以配置成使得当第一匹配部分与第二匹配部分配合且辅助工具相对于基准点布置在具体位置处时从参考点到凸缘区段上的基准点的距离是已知的。

在一些实施例中,基准点标记器是柔性衬垫(liner)和/或沿至少一个长度方向可调整的衬垫。

在一些实施例中,长形元件包括伸缩筒以及在伸缩筒的最外部的筒处的基准点标记器,其中伸缩筒能够移动进入彼此和从彼此出来以调整基准点标记器相对于参考点的位置。

在基准点标记器可调整的实施例中,基准点可以遵循所建立的一套规则(其例如取决于距复合物结构的端部的距离)传递。

本公开中还提供一种包括辅助工具和复合物结构的系统。

方法可以包括布置辅助工具使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合。

方法可以包括沿着凸缘区段移动辅助工具,同时在主复合物部分上用基准点标记器在距例如凸缘区段上的相应的一个或多个基准点的预确定的距离处标记一个或多个基准点,和/或同时操作切割元件,以沿着切割路径将凸缘区段与主复合物部分分开。

操作切割元件和标记一个或多个基准点可以在辅助工具沿着凸缘区段移动时同时执行。可替代地,具有基准点指示器的辅助工具可以沿着凸缘区段移动同时标记一个或多个基准点,并且具有切割元件的另一或相同的辅助工具可以继而沿着凸缘区段移动同时操作切割元件以将凸缘区段与主复合物部分分开。

在一些实施例中,预确定的距离是恒定的距离。在一些其他实施例中,预确定的距离随着辅助工具沿着纵向方向相对于复合物结构的位置是变化的。

还公开了一种引导装置。用于复合物结构的后模制加工的方法可以包括提供引导装置,诸如所公开的引导装置。引导装置可以是用于复合物结构的外表面的表面区域的检验和/或加工的引导装置。例如,引导装置可以用于检验和/或加工复合物结构的主复合物部分的外表面的表面区域。

引导装置可以包括一个或多个长形基体元件,诸如多个长形基体元件,其包括适配成布置在复合物结构的外表面上的初级长形基体元件。

引导装置可以包括一个或多个附接元件,诸如多个附接元件,以用于将一个或多个长形基体元件可拆卸地附接到复合物结构。

引导装置可以包括一个或多个移位杆,诸如多个移位杆,其包括初级移位杆和可选地二级移位杆。初级移位杆和/或二级移位杆可以可移动地附接到初级长形基体元件。

引导装置可以包括可移动地附接到一个或多个移位杆并且沿着纵向方向以及垂直于纵向方向相对于初级长形基体元件可移位的支撑元件。支撑元件可以适配成与用于检验和/或加工复合物结构的表面区域的工具配合。

一个或多个长形基体元件和/或一个或多个移位杆可以多于某长度以允许附接结构被从检验地点充分地移除。例如,一个或多个长形基体元件可以多于1米,诸如多于2米,诸如多于3米,诸如多于5米。一个或多个移位杆可以多于1米,诸如多于2米,诸如多于3米,诸如多于5米。

在一些实施例中,一个或多个长形基体元件包括二级长形基体元件。初级移位杆和/或二级移位杆可以可移动地附接到二级长形基体元件。初级移位杆和/或二级移位杆可以在初级长形基体元件和二级长形基体元件之间延伸。支撑元件可以布置在初级长形基体元件和二级长形基体元件之间。初级长形基体元件和二级长形基体元件可以是平行的。在一些实施例中,支撑元件布置在初级移位杆和二级移位杆之间。

在一些实施例中,初级长形基体元件和/或二级长形基体元件适配成平行于复合物结构的纵向方向布置。

在一些实施例中,初级长形基体元件和/或二级长形基体元件适配成垂直于复合物结构的纵向方向布置。

在一些实施例中,一个或多个长形基体元件包括三级长形基体元件和可选地四级长形基体元件。三级长形基体元件和可选地四级长形基体元件可以基本上垂直于初级长形基体元件布置。例如,三级长形基体元件和可选地四级长形基体元件可以固定地附接和/或刚性地耦合到初级长形基体元件。

三级长形基体元件和四级长形基体元件可以是平行的。三级长形基体元件和/或四级长形基体元件可以适配成垂直或平行于复合物结构的纵向方向布置。

在一些实施例中,三级长形基体元件和可选地四级长形基体元件在初级长形基体元件和二级长形基体元件之间延伸。例如,以便维持初级长形基体元件和二级长形基体元件之间的固定的距离。

初级移位杆和/或二级移位杆可以可移动地附接到三级长形基体元件和/或四级长形基体元件。初级移位杆和/或二级移位杆可以在三级长形基体元件和四级长形基体元件之间延伸。在一些实施例中,初级移位杆在初级长形基体元件和二级长形基体元件之间延伸,并且二级移位杆在三级长形基体元件和四级长形基体元件之间延伸。

在一些实施例中,支撑元件布置在三级长形基体元件和四级长形基体元件之间。

在一些实施例中,该一个或多个移位杆中的多个(诸如初级移位杆和二级移位杆)是平行的。

在一些实施例中,该一个或多个移位杆中的多个(诸如初级移位杆和二级移位杆)是垂直的。

在一些实施例中,初级移位杆和/或二级移位杆基本上垂直于初级长形基体元件布置。在一些实施例中,初级移位杆和/或二级移位杆基本上垂直于三级长形基体元件布置。

在一些实施例中,初级移位杆和/或二级移位杆沿着初级长形基体元件和/或沿着二级长形基体元件可移动。可替代地或另外,初级移位杆和/或二级移位杆沿着三级长形基体元件和/或沿着四级长形基体元件可移动。例如,初级移位杆和/或二级移位杆可以沿着复合物结构的纵向方向和/或垂直于纵向方向可移动。

在一些实施例中,支撑元件沿着一个或多个移位杆可移动。

在一些实施例中,初级移位杆和/或二级移位杆是曲线形杆,例如适配成基本上遵循复合物结构的表面区域的曲率。

在一些实施例中,初级移位杆和/或二级移位杆包括可移动地附接到初级长形基体元件和/或三级长形基体元件的第一端部。初级移位杆和/或二级移位杆可以包括与第一端部相对的第二端部,其适配成接触复合物结构的外表面并且在复合物结构的外表面之上可滑动。例如,初级移位杆和/或二级移位杆可以包括布置在第二端部处的适配成接触复合物结构的外表面的轮子。

在一些实施例中,一个或多个附接元件中的每个包括具有适配成连接到真空源的流体出口的真空元件。真空源可以是泵。真空元件可以适配成例如通过由真空源施加的负压力黏附到复合物结构的外表面。

在一些实施例中,一个或多个附接元件中的一个或多个,诸如一个或多个附接元件的初级附接元件和/或多个初级附接元件布置在初级长形基体元件上,以便定位在初级长形基体元件和复合物结构的外表面之间。

在一些实施例中,一个或多个附接元件中的一个或多个,诸如一个或多个附接元件的三级附接元件和/或多个初级附接元件布置在三级长形基体元件上,以便定位在三级长形基体元件和复合物结构的外表面之间。

方法可以包括将引导装置附接到复合物结构的外表面,例如将引导装置的一个或多个长形基体元件与主复合物部分上的一个或多个基准点对准。附接引导装置可以在沿着凸缘区段移动辅助工具同时标记一个或多个基准点和/或将凸缘区段与主复合物部分分开之后执行。

在一些实施例中,一个或多个基准点定位在复合物结构的表面区域外部。

在一些实施例中,表面区域包括风力涡轮机叶片的前边缘的部分。

在一些实施例中,一个或多个基准点定位成距风力涡轮机叶片的前边缘多于第一距离。

方法可以包括将支撑元件与用于检验和/或加工复合物结构的表面区域的工具配合。

用于检验和/或加工复合物结构的表面区域的工具可以例如是用于施加整饰的喷射枪、用于平整由其他方式施加的整饰的元件或用于使表面平整或挖掘待维修区域的研磨器。

方法可以包括将支撑元件移动到表面区域上方。

方法可以包括用工具检验和/或加工表面区域。

附图说明

下面将关于附图更详细地描述本公开的实施例。附图示出实施本发明的一种方式并且不应被解释为对落入所附权利要求集的范围内的其他可能实施例的限制。

图1图示常规现代逆风风力涡轮机,

图2示出示例性风力涡轮机叶片的示意视图,图3是图示示例性模具系统的示意图,

图4A-4C是图示用于示例性复合物结构的示例性模具系统的示意图,

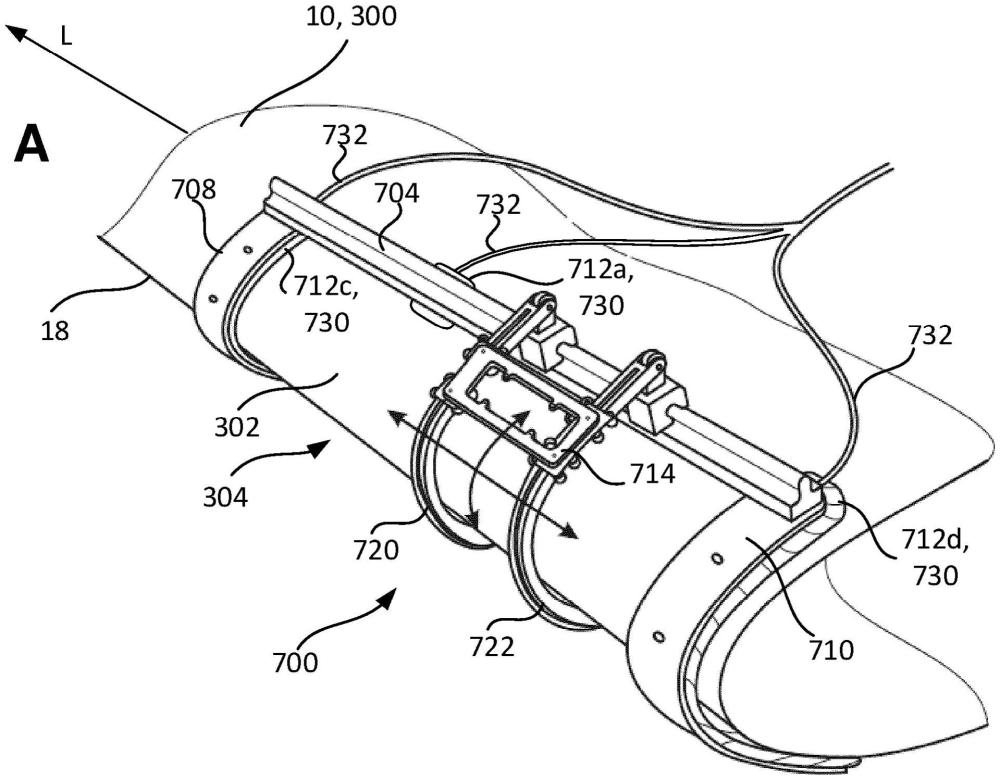

图5A-5B是图示布置在复合物结构的示例性凸缘区段上的示例性辅助工具的示意图,图6A-6B是图示布置在复合物结构的示例性凸缘区段上的示例性辅助工具的示意图,图7A-7E分别是图示辅助工具和凸缘区段的第一匹配部分和第二匹配部分的示意图,图8A-8D是图示包括用于将凸缘区段从复合物结构的主复合物部分分开的切割元件的示例性辅助工具的示意图,

图9A-9C是图示示例性辅助工具和示例性复合物结构的部分的示意图,

图10A-10B是图示包括基准点指示器的示例性辅助工具和示例性复合物结构的部分的示意图,

图11A-11B是图示包括能够沿两个方向调整的基准点指示器的示例性辅助工具和示例性复合物结构的部分的示意图,

图12是图示包括柔性基准点指示器的示例性辅助工具和示例性复合物结构的部分的示意图,

图13A-13C是图示附接到示例性复合物结构的示例性引导装置的示意图,

图14A-14C是图示附接到示例性复合物结构的示例性引导装置的示意图,

图15是用于复合物结构的后模制加工的方法的流程图,

图16是用于复合物结构的后模制加工的方法的流程图,以及

图17是用于复合物结构的后模制加工的方法的流程图。

具体实施方式

在下文中当相关时参考附图描述各种示例性实施例和细节。应当注意,附图可以或可以不按比例绘制,并且贯穿附图具有相似结构或功能的元件由类似参考标号表示。还应当注意,附图仅旨在便于实施例的描述。它们不旨在作为本发明的详尽描述或作为对本发明的范围的限制。除此之外,图示的实施例不需要具有示出的所有方面或优点。结合特别实施例描述的方面或优点不是必须限制于该实施例并且能够在任何其他实施例中实践,即使未这样图示,或即使未这样明确描述。

图1图示根据所谓的“丹麦概念”的常规现代逆风风力涡轮机2,其具有塔架4、机舱6以及具有基本上水平转子轴的转子。转子包括毂部8和从毂部8径向延伸的三个叶片10,每个叶片具有最靠近毂部的叶片根部16和最远离毂部8的叶片末梢14。

图2示出示例性风力涡轮机叶片10的示意视图。风力涡轮机叶片10具有带有根部端部17和末梢端部15的常规风力涡轮机叶片的形状,并且包括最接近毂部的根部区域30、最远离毂部的成型或翼型区域34以及在根部区域30与翼型区域34之间的过渡区域32。叶片10包括当叶片安装在毂部上时面向叶片10的旋转的方向的前边缘18以及面向前边缘18的相反方向的后边缘20。

翼型区域34(也称为成型区域)具有关于生成升力的理想或几乎理想的叶片形状,而根部区域30由于结构考虑而具有基本上圆形或椭圆形的横截面,这例如使得将叶片10安装到毂部更容易且更安全。根部区域30的直径(或弦)可以沿着整个根部区30是恒定的。过渡区域32具有从根部区域30的圆形或椭圆形形状逐渐改变到翼型区域34的翼型轮廓的过渡轮廓。过渡区域32的弦长典型地随着距毂部的增加的距离r而增加。翼型区域34具有带有在叶片10的前边缘18和后边缘20之间延伸的弦的翼型轮廓。弦的宽度随着距毂部的增加的距离r而减小。

叶片10的肩部40限定为叶片10具有其最大弦长的位置。肩部40典型地设置在过渡区域32与翼型区域34之间的边界处。

应当注意,叶片的不同区段的弦通常不位于共同的平面中,因为叶片可能被弯扭和/或弯曲(即预弯),因此提供具有对应地弯扭和/或弯曲的路线的弦平面,这是最常见的情况,以便补偿取决于距毂部的半径的叶片的局部速度。

风力涡轮机叶片10包括叶片壳体,叶片壳体包括典型地由纤维增强聚合物制成的两个叶片壳体部分或半壳体,第一叶片壳体部分24和第二叶片壳体部分26。风力涡轮机叶片10可以包括附加壳体部分,诸如第三壳体部分和/或第四壳体部分。第一叶片壳体部分24典型地是压力侧或逆风叶片壳体部分。第二叶片壳体部分26典型地是吸力侧或顺风叶片壳体部分。第一叶片壳体部分24和第二叶片壳体部分26沿着沿叶片10的后边缘20和前边缘18的延伸的结合线或胶合接头28用黏合剂(诸如胶合剂)紧固在一起。典型地,叶片壳体部分24、26的根部端部具有半圆形或半卵形的外横截面形状。

图3是图示用于模制风力涡轮机叶片的叶片壳体的示例性模具系统78的示意图。模具系统78包括第一模具80和第二模具90。第一模具80配置成用于制造风力涡轮机叶片的第一叶片壳体部分,诸如风力涡轮机叶片的逆风壳体部分。第二模具90配置成用于制造风力涡轮机叶片的第二叶片壳体部分,诸如风力涡轮机叶片的顺风壳体部分。

第一模具80具有第一模制表面84。第二模具90具有第二模制表面94。第一模制表面和第二模制表面84、94配置成用于限定叶片壳体部分的外部形状。

图4A是图示沿示例性模具80、90(诸如图3的第一模具80或第二模具90)的纵向方向的横截面视图的示意图。复合物结构300的部分,诸如风力涡轮机叶片的叶片半壳体,例如通过将纤维材料铺设在模制表面上以及继而用树脂灌注纤维并固化树脂而在模具80、90中形成。复合物结构300包括主复合物部分306,即要成为完成的风力涡轮机叶片的部分的复合物结构300的弯曲形状。

许多风力涡轮机叶片模具被制造有围绕模具的每个壳体部分的周缘延伸的凸缘区段308。具有凸缘区段308的目的是便于壳体部分的组装,例如当提升和转动模具时将叶片部分固定在模具中的过程中。然而,凸缘区段308在制造过程结束之前将被切除。因此,在制造过程的某阶段中,每个壳体部分包括主复合物部分306,即将成为完成的风力涡轮机的部分的部分,以及当组装两个壳体部分时使用的凸缘区段308。

因此,复合物结构300包括围绕主复合物部分306的周缘延伸的凸缘区段308。当凸缘区段308已经服务了其目的时,其将被沿着切割路径310切除。切割路径310由虚线图示。

图4B是图示布置在彼此的顶部上的两个模具80、90的横截面视图的示意图,并且两个模具80、90各自包括如关于图4A描述的复合物结构300的相应的部分。铺设在第一模具80中的复合物结构300的部分由两个夹持件维持在适当位置中,当模具上下翻转时该两个夹持件将凸缘区段308的第一端部区段320和第一模具保持在一起。

图4C是图示在两个壳体半部组装之后、当第一模具被移除时、但在凸缘区段308被切除之前并且其中风力涡轮机叶片准备好被后模制加工的复合物结构300的横截面视图的示意图。

在此状态下,辅助工具(将在下面进一步详细描述)能够布置在凸缘区段308上以辅助后模制加工。辅助工具可以以有利的方式利用凸缘区段308,从而允许其在风力涡轮机叶片处执行的不同的任务中进行辅助。

在图4C中,第一匹配部分314的具体形状,即在垂直于复合物结构300的纵向方向的横截平面中的凸缘区段308的上表面,包括从主复合物部分306沿第一方向延伸的第一线性的区段316、第一初级匹配区段318(其是从第一基本线性的区段沿不同于第一方向的方向延伸的斜坡)和从第一初级匹配区段318沿第一方向延伸的第一端部区段320。图4C中的虚线图示凸缘区段的第一匹配部分314的不同的区段的分隔。

图5A和图5B是图示根据本公开的辅助工具500和包括凸缘区段308和主复合物部分306的复合物结构300(诸如风力涡轮机叶片)的实施例的横截面视图的示意图。

如图5B中图示的,本发明的辅助工具500配置成布置在凸缘区段308上,使得辅助工具500的本体502的下表面的至少部分以允许辅助工具500在相对于复合物结构300的精确位置中被用于其所期望的目的的具体布置方式与凸缘区段308的至少部分配合。

在图5A中,辅助工具500被示出为例如在如图5B中图示的布置在凸缘区段308上之前与复合物结构300的凸缘区段308分开。

复合物结构300的凸缘区段308包括在垂直于复合物结构300的纵向方向的横截平面中具有具体形状的上表面。凸缘区段308的上表面的至少部分配置成与本发明的辅助工具500的下表面配合。配置成与辅助工具500配合的凸缘区段308的部分在本文中标记为第一匹配部分314。配置成与凸缘区段308配合的辅助工具500的底部表面的部分在本文中称为辅助工具500的第二匹配部分516。第一匹配部分314和第二匹配部分516配置成使得当辅助工具500布置在凸缘区段308上并且第二匹配部分516与第一匹配部分314配合时,辅助工具500的本体502能够以预确定的距离309从主复合物部分306(即将呈现在完成的复合物结构中的复合物结构的部分)沿着凸缘区段308移动。

在图5A和图5B中,第一匹配部分314包括第一基本线性的区段和从第一基本线性的区段沿一方向延伸的弯曲的第一初级匹配区段318。以相同的方式,第二匹配部分516包括第二基本线性的区段518和从第二基本线性的区段316延伸的弯曲的第二初级匹配区段520。第一匹配部分314和第二匹配部分516的多个可替代的配置是可能的,前提是第一匹配部分314和第二匹配部分516能够配合成使得辅助工具500能够以预确定的距离309从主复合物部分306沿着凸缘区段308移动(一些可替代方式在图7A-7E中例示)。为此目的,第一匹配部分314和第二匹配部分516可以有利地配置成使得能够沿至少一个方向施加压力以将第二匹配部分516朝向第一匹配部分314按压。第一匹配部分314和第二匹配部分516可以被认为是配合的,即使(例如当第二匹配部分516在施加压力以将第二匹配部分516朝向第一匹配部分314按压时不进一步朝向第一匹配部分314移动时)它们可能未沿着第一匹配部分和第二匹配部分314、516的全部物理地配合。当沿复合物结构300的纵向方向的压力与朝向第一匹配部分314的压力同时施加时,辅助工具500应当能够以预确定的距离309从主复合物部分306沿着凸缘区段308移动。这在多个情况中是有利的。例如,诸如在关于图8-12所描述的实施例中。

图6A和图6B是示出示例性辅助工具500(诸如关于图5A和图5B描述的辅助工具)的三维视图的示意图示。辅助工具布置在凸缘区段308上,其中力(箭头)朝向凸缘区段308的第一匹配部分314、并且沿主复合物部分306的纵向方向施加到辅助工具500,由此在相对于主复合物部分306的固定位置处将辅助工具500沿着主复合物部分306移动。

图7A-7E图示用于如关于前述附图描述的第一匹配部分和第二匹配部分314、516的五种示例性配置。虚线图示第一匹配部分和第二匹配部分314、516的不同的区段。

在图7A中,第一匹配部分314,即凸缘区段308的上表面的至少部分,包括沿第一方向延伸的第一线性的区段316和从第一线性的区段316沿不同于第一方向的方向延伸的弯曲的第一初级匹配区段318。第二匹配部分516,即辅助工具500的本体502的底部,包括第二线性的区段518和从第二线性的区段518沿不同于第一方向的方向延伸的弯曲的第二初级匹配区段520。第一匹配部分和第二匹配部分314、516配置成使得第一匹配部分和第二匹配部分314、516能够先前部分中描述的那样配合。

在图7B中,第一匹配部分314包括沿第一方向延伸的第一线性的区段316和从第一线性的区段316沿不同于第一方向的方向(例如相对于第一线性的区段316成45度角)延伸的线性的第一初级匹配区段318。第一匹配部分314进一步包括从第一初级匹配区段318沿第一方向延伸的线性的端部区段320。第二匹配部分516包括第二线性的区段518和从第二线性的区段518沿不同于第一方向的方向(例如相对于第二线性的区段518成45度角)延伸的第二线性的初级匹配区段520。此外,第二匹配部分516包括从第一初级匹配区段520沿第一方向延伸的线性的端部区段522。同样,第一匹配部分和第二匹配部分314、516配置成使得第一匹配部分和第二匹配部分314、516能够如上文描述的那样配合。

在图7C中,第一匹配部分314包括沿第一方向延伸的第一线性的区段316和从第一线性的区段316沿不同于第一方向的方向(例如相对于第一线性的区段316成90度角)延伸的线性的第一初级匹配区段318。第一匹配部分314进一步包括从第一初级匹配区段318沿第一方向延伸的线性的端部区段320。第二匹配部分516包括第二线性的区段518和从第二线性的区段518沿不同于第一方向的方向(例如相对于第二线性的区段518成90度角)延伸的第二线性的初级匹配区段,以及从第二初级匹配区段520沿第一方向延伸的第二端部区段522。第一匹配部分和第二匹配部分314、516配置成使得第一匹配部分和第二匹配部分314、516能够如上文描述的那样配合。

在图7D中,第一匹配部分314包括沿第一方向延伸的第一线性的区段316和第一初级匹配区段318,第一初级匹配区段318包括从第一线性的区段316沿不同于第一方向的初级方向(例如相对于第一线性的区段316成45度角)延伸的初级部分。第一初级匹配区段318进一步包括从初级部分沿不同于初级方向和第一方向的二级方向(例如相对于第一线性的区段316成45度角和/或相对于初级方向成90度角)延伸的二级部分。因此,第一初级匹配区段318形成凸起状结构。第一匹配部分314进一步包括从第一初级匹配区段318沿第一方向延伸的线性的端部区段320。第二匹配部分516包括沿第一方向延伸的第二线性的区段518和第二初级匹配区段520,第二初级匹配区段520包括从第二线性的区段518沿不同于第一方向的初级方向(例如相对于第二线性的区段518成45度角)延伸的初级部分。第二初级匹配区段520进一步包括从初级部分沿不同于初级方向和第一方向的二级方向(例如相对于第二线性的区段518成45度角和/或相对于初级方向成90度角)延伸的二级部分。因此,第二初级匹配区段520形成配置成与第一初级匹配区段318的凸起状结构接合的凹进状结构。第二匹配部分进一步包括从第二初级匹配区段520沿第一方向延伸的线性的端部区段522。第一匹配部分和第二匹配部分314、516配置成使得第一匹配部分和第二匹配部分314、516能够如上文描述的那样配合。

在图7E中,第一匹配部分314包括沿第一方向延伸的第一线性的区段316和从第一线性的区段316延伸的弯曲的第一初级匹配区段318,即第一匹配部分314基本上是如关于图7A图示和描述的那样。第二匹配部分516包括第二线性的区段518和从第二线性的区段518沿不同于第一方向的方向(例如相对于第二线性的区段518成90度角)延伸的第二线性的初级匹配区段,以及从第二初级匹配区段520沿第一方向延伸的第二端部区段522,即第二匹配部分516基本上是如关于图7C图示和描述的那样。能够注意到,在图7E中,第一匹配部分和第二匹配部分314、516不具有与图7A-7D中的相同的形状。然而,当配合时,第一匹配部分和第二匹配部分314、516配置成使得压力能够沿至少一个方向施加以将第二匹配部分516朝向第一匹配部分314按压以使第二匹配部分516与第一匹配部分314配合。因此,第一匹配部分和第二匹配部分314、516被认为是配合的,即使它们未沿着第一匹配部分和第二匹配部分314、516的全部物理地配合,并且辅助工具500能够以预确定的距离从主复合物部分沿着凸缘区段移动。

图8A-8D是根据本公开的示例性辅助工具500(诸如如关于前述附图描述的辅助工具500)的示意图示。图8A和图8C是辅助工具的两种不同的配置的侧视图,以及图8B和图8D分别是图8A和图8C的配置的前视图。

图8A-8D中的辅助工具500包括本体502,其具有限定第二匹配部分516的底部表面,第二匹配部分516配置成与凸缘区段的第一匹配部分314配合。此外,如图示的,辅助工具500包括切割元件504。在例示的情况中,切割元件504是圆形锯。切割元件504布置在距本体502的预确定的距离处并且配置成用于将凸缘区段308从复合物结构300的主复合物部分306分开,如关于前述附图、例如图5A和图5B描述的。例如,切割元件布置在距本体502的如图5A中图示的预确定的距离309处,以便沿着切割路径310将凸缘区段308从主复合物部分306分开。

切割元件504相对于辅助工具500的本体502的位置可以是可调整的,使得切割元件504能够在如图8A和图8B中图示的第一位置和如图8C和图8D中图示的第二位置之间移动。本体502包括允许切割元件504相对于本体502移动的轨道524,轨道524限定第一位置和第二位置。当切割元件504布置在第一位置(图8A和图8B)中时,切割元件504布置在本体502的底部表面上方并且不配置成切割。当切割元件504在第二位置(图8C和图8D)中时,切割元件504的至少部分布置在本体502的下表面下方并且切割元件504配置成切入到复合物结构300的凸缘区段308中。

如图8A-8D中图示的,辅助工具500进一步包括连接到本体502的操作手柄526,并且操作手柄526配置成通过沿一方向朝向第一匹配部分314向辅助工具500施加力以及沿复合物结构300的纵向方向施加力来便于辅助工具500的人工操作,例如当凸缘区段308的第一匹配部分314与辅助工具500的第二匹配部分516配合时辅助工具500沿着复合物结构300的凸缘区段308的移动。

图9A-9C图示关于图8A-8D描述的辅助工具500,其切除复合物结构300的凸缘区段308。复合物结构300可以是风力涡轮机叶片并且包括主复合物部分306和凸缘区段308。凸缘区段308具有包括第一匹配部分314的上表面。第一匹配部分314是与辅助工具500的第二匹配部分516(即辅助工具500的本体502的底部部分)接触的凸缘区段308的部分。

在图9A中,切割元件504布置在第一位置中。在图9B中,切割元件504布置在第二位置中并且沿着切割路径310将主复合物部分306与复合物结构300的凸缘区段308分开。在图9C中,凸缘区段308已经通过在操作切割元件504的同时辅助工具沿着凸缘区段308的移动而与主复合物部分306分开,使主复合物部分306准备好以用于进一步加工。因为凸缘区段308和辅助工具500是建立好的,因此能够确定和维持切割元件504相对于主复合物部分306的位置,使得其能够沿着限定在凸缘区段308和主复合物部分306之间的切割路径移动,由此降低来自制造团队的以精确方式移除凸缘区段308的技能的需要。

图10A和图10B是类似于图9A和图9B的示意图示的示意图示。然而,代替包括如图9A和图9B中的切割元件504,辅助工具500包括基准点指示器514,基准点指示器514在参考点处连接到本体502并且配置成用于当辅助工具500沿着凸缘区段308移动时相对于复合物结构300的凸缘区段308上的基准点在主复合物部分306上标记一个或多个基准点。例如,第一线性的区段316和第一初级匹配区段318之间的交界处可以是复合物结构的建立好的基准点。因此,当第二匹配部分516被布置并且与凸缘区段308的第一匹配部分314配合时,基准点指示器514相对于凸缘区段308的基准点的位置是已知的,并且可以在主复合物部分306上指示对应的基准点。

在图10A和图10B中,基准点指示器514是长形元件,其在第一端部处附接到参考点并且在与第一端部相对的第二端部处具有基准点标记器515。辅助工具500配置成使得当第一匹配部分和第二匹配部分314、516配合时从参考点到凸缘区段308上的基准点(例如第一线性的区段316和第一初级匹配区段318之间的交界处)的距离是已知的。通过知道从基准点处布置的辅助工具500的点到参考点的距离,相对于已知基准点具有新的位置的新的基准点能够标记在复合物结构300的主复合物部分306上。

图10A和图10B中的基准点指示器514沿一个长度方向可调整并且长形元件包括伸缩筒,伸缩筒能够移动进入彼此和从彼此出来以延长基准点标记器515直到其到达主复合物部分306。基准点标记器515布置在伸缩筒的最外部的筒处。

图11A和图11B是类似于图10的基准点指示器的基准点指示器514的另一实施例的示意图示。然而,代替包括一组伸缩筒以及沿仅一个方向可调整,该基准点指示器514包括两组伸缩筒并且沿两个方向可调整,使得新的基准点相对于已知基准点的高度能够被确定并且如所期望地变化。为了获得主复合物部分306上的有用的基准点指示,基准点指示器514例如取决于沿着复合物结构的长度的位置,被锁定在已知位置中或者根据已知的过程变化。

图12是基准点指示器514的另一实施例的示意图示,其中具有固定长度的柔性衬垫附接到辅助工具500的本体502上的参考点并且能够沿着主复合物部分的曲率布置以用于传递基准点。因为衬垫是柔性的,因此它应当被人工放置以用于每个基准点的传递。

注意到,辅助工具500可以包括如图8-9中图示的切割元件504和如图10-12中图示的基准点指示器514两者。由此允许同时切割和传递基准点。

图13A是配合在示例性复合物结构300(诸如风力涡轮机叶片10)上的示例性引导装置700的三维视图的示意图示。在图示示例中,示出与引导装置700配合的风力涡轮机叶片10的前边缘18附近的区部。引导装置700配置成用于检验和/或加工复合物结构的外表面302的表面区域304。复合物结构300沿着纵向方向L延伸。

图13B是图13A的示例性引导装置700和复合物结构300的横截面视图的示意图示。

引导装置700包括一个或多个长形基体元件。在图示示例中,引导装置包括初级长形基体元件704、二级长形基体元件706、三级长形基体元件708和四级长形基体元件710。初级长形基体元件704和二级长形基体元件706可以是平行的。三级长形基体元件708和四级长形基体元件710可以是平行的。三级长形基体元件708和四级长形基体元件710可以基本上垂直于初级长形基体元件702和二级长形基体元件704布置。

长形基体元件704、706、708、710适配成布置在复合物结构300的外表面上。三级长形基体元件708和四级长形基体元件710可以在初级长形基体元件704和二级长形基体元件706之间延伸。长形基体元件704、706、708、710可以平行和/或垂直于复合物结构300的纵向方向L布置。例如,如图示的,初级长形基体元件704和二级长形基体元件706可以平行于纵向方向L布置,并且三级长形基体元件708和四级长形基体元件710可以垂直于纵向方向L布置。在可替代的实施例中,初级长形基体元件704和二级长形基体元件706可以垂直于纵向方向L布置。

引导装置700包括用于将长形基体元件704、706、708、710可拆卸地附接到复合物结构300的一个或多个附接元件712a、712b、712c、712d。附接元件712a、712b、712c、712d中的每个可以包括具有流体出口732的真空元件730,流体出口732适配成连接到真空源,以便适配成通过由真空源施加的负压力而黏附到复合物结构300的外表面302。

在图示示例中,引导装置包括初级附接元件712a、二级附接元件712b、三级附接元件712c和四级附接元件712d。在其他实施例中,引导装置可以仅包括三级附接元件712c和四级附接元件712d或仅包括初级附接元件712a和二级附接元件712b。

初级附接元件712a布置在初级长形基体元件704上,以便定位在初级长形基体元件704和复合物结构300的外表面302之间。二级附接元件712b布置在二级长形基体元件706上,以便定位在二级长形基体元件706和复合物结构300的外表面302之间。三级附接元件712c布置在三级长形基体元件708上,以便定位在三级长形基体元件708和复合物结构300的外表面302之间。四级附接元件712d布置在四级长形基体元件710上,以便定位在四级长形基体元件710和复合物结构300的外表面302之间。应当理解,附接元件可以再划分成多个附接元件,例如引导装置700可以包括多个初级附接元件712a用于定位在初级长形基体元件704和复合物结构300的外表面302之间,和/或引导装置700可以包括多个二级附接元件712b用于定位在二级长形基体元件706和复合物结构300的外表面302之间,和/或引导装置700可以包括多个三级附接元件712c用于定位在三级长形基体元件708和复合物结构300的外表面302之间,和/或引导装置700可以包括多个四级附接元件712d用于定位在四级长形基体元件710和复合物结构300的外表面302之间。

引导装置700包括一个或多个移位杆,其可以是适配成基本上遵循复合物结构300的表面区域304的曲率的曲线形杆。在本示例中,引导装置700包括初级移位杆720和二级移位杆722。如图示的,初级移位杆720和二级移位杆722可以是平行的。移位杆720、722可移动地附接到初级长形基体元件704。例如,移位杆720、722沿着初级长形基体元件704可移动。如图13B中图示的,移位杆720、722也可以可移动地附接到二级长形基体元件706。移位杆720、722基本上垂直于初级长形基体元件704布置。移位杆720、722在初级长形基体元件704和二级长形基体元件706之间延伸。在可替代的实施例中,如图13C中图示的,二级长形基体元件706被省去,并且代替地移位杆720、722(它们的第一端部724反面可移动地附接到初级长形基体元件704)可以适配成接触复合物结构300的外表面302并且在复合物结构300的外表面302之上可滑动。例如,移位杆720、722可以包括轮子728,轮子728布置在与第一端部724相对的第二端部726处,适配成接触复合物结构300的外表面302。

引导装置700包括可移动地附接到移位杆720、722的支撑元件714。例如,支撑元件714可以沿着移位杆720、722可移动。由此,支撑元件714沿着纵向方向L以及垂直于纵向方向相对于初级长形基体元件704可移位。支撑元件714适配成与用于检验和/或加工复合物结构300的表面区域304的工具配合。如图13B中图示的,支撑元件714可以布置在初级长形基体元件704和二级长形基体元件706之间。支撑元件714布置在三级长形基体元件708和四级长形基体元件710之间。支撑元件714布置在初级移位杆720和二级移位杆722之间。

如图示的,引导装置700可以附接到复合物结构300的外表面302,以便检验和/或加工复合物结构的表面区域304的部分。为了实现工具在复合物结构300上的精确定位,引导装置700可以根据已知的基准点(诸如如关于前述附图描述的由辅助工具500提供的基准点)有利地附接到复合物结构300。通过使用公开的引导装置700来检验和/或加工表面区域304,通过在远离表面区域304的建立好的位置处附接到复合物结构300,表面区域304内的局部瑕疵对表面区域304本身的测量或加工具有较少影响或没有影响。当检验和/或加工风力涡轮机叶片的前边缘(其可能易受影响风力涡轮机叶片的空气动力学性能的许多局部变量的影响)时这可能是特别重要的。

图14A-14C示意性地图示另一示例性引导装置700’,其概念性地对应于图13A-13C的引导装置700,但是鉴于图13A-13C的引导装置700适配成检验和/或加工风力涡轮机叶片的前边缘附近的表面区域,图14A-14C的引导装置700’适配成检验和/或加工相同或不同的复合物结构300的不同的表面区域304。例如,如图示的,图14A-14C的引导装置700’适配成检验和/或加工风力涡轮机叶片10的根部端部17附近的表面区域304。例如,要被检验和/或加工的表面区域304可以是用于将风力涡轮机叶片10紧固到风力涡轮机的毂部的衬套96的表面区域。

图14A图示要被检验和/或加工的复合物结构300的外表面302的表面区域304。特别地,如图示的,要被检验和/或加工的表面区域304对应于用于将风力涡轮机叶片10紧固到风力涡轮机的毂部的衬套96。

图14B图示已经附接到复合物结构300的外表面302的引导装置700’的长形基体元件704、706、708、710。

如图示的,引导装置700’包括布置在初级长形基体元件704上的并且定位在初级长形基体元件704和复合物结构300的外表面302之间的多个初级附接元件712a。初级附接元件712a包括适配成由施加负压力而黏附到外表面302的真空元件。

另外,引导装置700’包括布置在二级长形基体元件706上的多个二级附接元件712b。二级长形基体元件在图示示例中被设置成与根部端部17的衬套96接合。对于风力涡轮机叶片10,衬套96的位置被建立好并且可以作用为基准点以用于引导装置700’相对于风力涡轮机叶片10的精确且建立好的定位。

图14C图示附接到长形基体元件704、706、708、710、与用于加工和/或检验表面区域302的设备配合的移位杆720、722和支撑元件714。

初级移位杆720附接到初级长形基体元件704和二级长形基体元件706并且在初级长形基体元件704和二级长形基体元件706之间延伸。初级移位杆720垂直于初级长形基体元件704和二级长形基体元件706延伸。

二级移位杆722附接到三级长形基体元件708和四级长形基体元件710并且在三级长形基体元件708和四级长形基体元件710之间延伸。二级移位杆722垂直于三级长形基体元件708和四级长形基体元件706延伸。二级移位杆722平行于初级长形基体元件704和二级长形基体元件706延伸。二级移位杆722垂直于初级移位杆720延伸。

支撑元件714布置在初级移位杆720和二级移位杆722之间的交界处处。

支撑元件714通过沿着移位杆720、722以及与移位杆720、722一起可移动而沿着纵向方向以及垂直于纵向方向相对于初级长形基体元件704可移位。

图15是用于复合物结构的后模制加工的方法1000的流程图。方法1000包括提供辅助工具1001,诸如如关于图8-9描述的辅助工具。方法进一步包括布置辅助工具1002使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合。方法进一步包括沿着凸缘区段移动1004辅助工具。

在移动1004辅助工具时,方法然后还可以包括操作1006切割元件以沿着切割路径将凸缘区段与主复合物部分分开。

可替代地或另外,方法可以包括,在移动1004辅助工具时,用基准点标记器在主复合物部分上在距凸缘区段上或复合物结构的另一部分上的相应的一个或多个基准点的预确定的距离处标记1008一个或多个基准点。预确定的距离可以是恒定的距离。然而,在一些实施例中,预确定的距离随着辅助工具沿着纵向方向相对于复合物结构的位置是变化的。因此,方法可以进一步包括在沿着凸缘区段移动1004辅助工具时改变1009预确定的距离。

通过与传递1008基准点同时地移除凸缘区段(通过操作切割元件1006),以改进的流线化且精确的方法组合不同的后模制加工步骤。

图16是用于复合物结构的后模制加工的方法1010的流程图。方法1010包括提供1011引导装置,诸如如关于图13A-13C描述的引导装置。方法进一步包括根据复合物结构的外表面附接1012引导装置。方法1010进一步包括将引导装置的支撑元件与用于检验和/或加工复合物结构的表面区域的工具配合1014,将支撑元件移动1016到表面区域上方,以及用工具检验和/或加工1018表面区域。

图17图示用于复合物结构的后模制加工的方法1100的流程图。方法1100组合图15的方法1000和图16的方法1010。因此,方法1100包括提供辅助工具1001,诸如如关于图8-9描述的辅助工具。方法1100进一步包括布置辅助工具1002使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合。方法1100进一步包括沿着凸缘区段移动1004辅助工具。

在移动1004辅助工具时,方法1100然后还可以包括操作1006切割元件以沿着切割路径将凸缘区段与主复合物部分分开。方法1100可以包括,在移动1004辅助工具时,用基准点标记器在主复合物部分上在距凸缘区段上或复合物结构的另一部分上的相应的一个或多个基准点的预确定的距离处标记1008一个或多个基准点。

此外,方法1100包括提供1011引导装置,诸如如关于图13A-13C描述的引导装置。方法1100进一步包括根据复合物结构的外表面附接1012引导装置。

附接1012引导装置的步骤通过由辅助工具传递和标记1008基准点以及通过相对于传递的基准点对准引导装置来改进。例如,通过将引导装置的一个或多个长形基体元件与主复合物部分上的一个或多个基准点对准,引导装置可以附接1012到复合物结构的外表面。

方法1100进一步包括将引导装置的支撑元件与用于检验和/或加工复合物结构的表面区域的工具配合1014,将支撑元件移动1016到表面区域上方,以及用工具检验和/或加工1018表面区域。

优选地,复合物结构是风力涡轮机叶片并且要被检验或加工的表面区域包括风力涡轮机叶片的前边缘的部分。在一些实施例中,具体的基准点定位成距复合物结构的前边缘多于第一距离。在一些实施例中,复合物结构的表面区域距主复合物部分上的一个或多个基准点多于第一距离。

已经参考优选的实施例描述本发明。然而,本发明的范围不限于图示的实施例,并且在不脱离本发明的范围的情况下,能够进行变更和修改。

贯穿整个描述,术语“第一”、“第二”、“第三”、“第四”、“初级”、“二级”、“三级”等的使用不暗示任何特别的顺序或重要性,而是被包括以识别单独的元素。此外,第一元素的标示不暗示存在第二元素,并且反之亦然。

本公开的示例性实施例

1.一种辅助工具,用于在复合物结构处执行的任务中进行辅助,复合物结构沿着纵向方向延伸并且包括主复合物部分,以及围绕主复合物部分的周缘延伸的凸缘区段,凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在垂直于纵向方向的横截平面中具有具体形状,第一匹配部分相对于主复合物部分定位在固定位置处,

辅助工具包括

-本体,其具有限定第二匹配部分的底部表面,第二匹配部分的形状和尺寸设计成与凸缘区段的第一匹配部分的具体形状配合,使得当辅助工具布置在凸缘区段上并且第二匹配部分与第一匹配部分配合时,辅助工具的本体能够从主复合物部分以预确定的距离沿着凸缘区段移动。

2.根据项目1所述的辅助工具,其中辅助工具包括切割元件,切割元件连接到本体并且配置成用于沿着限定在主复合物部分和凸缘区段之间的切割路径切割复合物结构以将凸缘区段与主复合物部分分开。

3.根据项目1或2所述的辅助工具,其中横截平面中的第二匹配部分包括沿第一方向延伸的第二基本线性的区段,从第二基本线性的区段沿不同于第一方向的方向延伸的第二初级匹配区段,以及可选地从第二初级匹配区段延伸的第二端部区段。

4.根据项目3所述的辅助工具,其中第二初级匹配区段是以10-170度之间的角度从第二基本线性的区段延伸的斜坡或弯曲段或线性的区段。

5.根据前述项目中任一项所述的辅助工具,其中切割元件是圆形锯。

6.根据前述项目中任一项所述的辅助工具,其中切割元件相对于本体的位置是可调整的,使得切割元件能够在第一位置和第二位置之间移动。

7.根据项目6所述的辅助工具,其中本体包括允许切割元件相对于本体移动的轨道,轨道限定第一位置和第二位置。

8.根据项目6或7中任一项所述的辅助工具,其中

-当切割元件布置在第一位置中时,切割元件布置在本体的底部表面上方,

-当切割元件在第二位置中时,切割元件的至少部分布置在本体的下表面下方。

9.根据前述项目中任一项所述的辅助工具,其中辅助工具配置成通过朝向第一匹配部分沿一方向向辅助工具施加力、同时将辅助工具的本体沿着凸缘区段移动来被人工操作,其中第二匹配部分与第一匹配部分配合。

10.根据前述项目中任一项所述的辅助工具,其中辅助工具包括操作手柄,操作手柄连接到本体并且配置成便于辅助工具的人工操作。

11.根据前述项目中任一项所述的辅助工具,其中本体的底部表面的至少部分包括允许其沿着凸缘区段以低摩擦移动的低摩擦材料。

12.根据前述项目中任一项所述的辅助工具,其中复合物结构是风力涡轮机叶片并且主复合物部分是风力涡轮机叶片的翼型。

13.根据前述项目中任一项所述的辅助工具,其中垂直于纵向方向的横截平面中的凸缘区段的第一匹配部分包括从主复合物部分沿第一方向延伸的第一基本线性的区段,从第一基本线性的区段沿不同于第一方向的方向延伸的第一初级匹配区段,以及可选地从第一初级匹配区段沿第一方向延伸的第一端部区段。

14.根据前述项目中任一项所述的辅助工具,其中辅助工具包括基准点指示器,基准点指示器在参考点处连接到本体并且配置成用于当辅助工具沿着凸缘区段移动时相对于复合物结构的凸缘区段上的基准点在主复合物部分上标记一个或多个基准点。

15.根据项目14所述的辅助工具,其中基准点指示器是长形元件,其在第一端部处附接到参考点并且在与第一端部相对的第二端部处具有基准点标记器。

16.根据项目14或15所述的辅助工具,其中基准点标记器是柔性衬垫和/或沿至少一个长度方向可调整的衬垫。

17.根据项目15-16中任一项所述的辅助工具,其中长形元件包括伸缩筒以及在伸缩筒的最外部的筒处的基准点标记器,其中伸缩筒能够移动进入彼此和从彼此出来以调整基准点标记器相对于参考点的位置。

18.一种系统,包括

-复合物结构,其沿着纵向方向延伸并且包括

-主复合物部分,以及

-围绕主复合物部分的周缘延伸的凸缘区段,凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在垂直于纵向方向的横截平面中具有具体形状,第一匹配部分相对于主复合物部分定位在固定位置处,

-根据前述项目中任一项所述的辅助工具。

19.根据项目18所述的系统,其中复合物结构是风力涡轮机叶片,主复合物部分是风力涡轮机叶片的翼型,并且凸缘区段从主复合物部分沿着翼型的前边缘和/或后边缘延伸。

20.根据项目18或19中任一项所述的系统,其中垂直于纵向方向的横截平面中的凸缘区段的第一匹配部分包括从主复合物部分沿第一方向延伸的第一基本线性的区段,从第一基本线性的区段沿不同于第一方向的方向延伸的第一初级匹配区段,以及可选地从第一初级匹配区段沿第一方向延伸的第一端部区段。

21.用于将凸缘区段与复合物结构分开的方法,其中复合物结构沿着纵向方向延伸并且包括主复合物部分以及围绕主复合物部分的周缘延伸的凸缘区段,凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在垂直于纵向方向的横截平面中具有具体形状,第一匹配部分相对于主复合物部分定位在固定位置处,以及限定在主复合物部分与凸缘区段之间的切割路径,方法包括以下步骤:

-提供根据项目2-17中任一项所述的辅助工具,

-布置辅助工具使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合,以及

-沿着凸缘区段移动辅助工具,同时操作切割元件,以沿着切割路径将凸缘区段与主复合物部分分开。

22.根据项目21所述的方法,方法进一步包括以下步骤:在沿着凸缘区段移动辅助工具时,用基准点标记器在主复合物部分上在距凸缘区段上的基准点的预确定的距离处标记一个或多个基准点。

23.用于在复合物结构上传递一个或多个基准点的方法,其中复合物结构沿着纵向方向延伸并且包括主复合物部分以及围绕主复合物部分的周缘延伸的凸缘区段,凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在垂直于纵向方向的横截平面中具有具体形状,第一匹配部分相对于主复合物部分定位在固定位置处,方法包括:

-提供根据项目14-17中任一项所述的辅助工具,

-布置辅助工具使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合,以及

-沿着凸缘区段移动辅助工具,同时用基准点标记器在主复合物部分上在距凸缘区段上的相应的一个或多个基准点的预确定的距离处标记一个或多个基准点。

24.根据项目21-23中任一项所述的方法,其中预确定的距离是恒定的距离。

25.根据项目23所述的方法,其中预确定的距离随着辅助工具沿着纵向方向相对于复合物结构的位置是变化的。

26.根据项目21-25中任一项所述的方法,其中复合物结构是风力涡轮机叶片,主复合物部分是风力涡轮机叶片的翼型,并且凸缘区段从主复合物部分沿着翼型的前边缘和/或后边缘延伸。

27.一种引导装置,用于复合物结构的外表面的表面区域的检验和/或加工,复合物结构沿着纵向方向延伸,引导装置包括:

-一个或多个长形基体元件,其包括适配成布置在复合物结构的外表面上的初级长形基体元件,

-一个或多个附接元件,其用于将一个或多个长形基体元件可拆卸地附接到复合物结构,-一个或多个移位杆,其包括初级移位杆和可选地二级移位杆,初级移位杆可移动地附接到初级长形基体元件,

-支撑元件,其可移动地附接到一个或多个移位杆并且沿着纵向方向以及垂直于纵向方向相对于初级长形基体元件可移位,支撑元件适配成与用于检验和/或加工复合物结构的表面区域的工具配合。

28.根据项目27所述的引导装置,其中一个或多个长形基体元件包括二级长形基体元件,并且其中初级移位杆可移动地附接到二级长形基体元件,初级移位杆在初级长形基体元件和二级长形基体元件之间延伸,并且支撑元件布置在初级长形基体元件和二级长形基体元件之间。

29.根据项目27-28中任一项所述的引导装置,其中初级长形基体元件和/或二级长形基体元件适配成平行于复合物结构的纵向方向布置。

30.根据项目27-29中任一项所述的引导装置,其中初级长形基体元件和/或二级长形基体元件适配成垂直于复合物结构的纵向方向布置。

31.根据项目27-30中任一项所述的引导装置,其中一个或多个长形基体元件包括三级长形基体元件和可选地四级长形基体元件,三级长形基体元件和可选地四级长形基体元件基本上垂直于初级长形基体元件布置。

32.根据至少从属于项目28的项目31所述的引导装置,其中三级长形基体元件和可选地四级长形基体元件在初级长形基体元件和二级长形基体元件之间延伸。

33.根据项目31-32中任一项所述的引导装置,其中一个或多个长形基体元件包括四级长形基体元件,并且其中支撑元件布置在三级长形基体元件和四级长形基体元件之间。

34.根据项目27-33中任一项所述的引导装置,其中初级移位杆基本上垂直于初级长形基体元件布置。

35.根据项目27-34中任一项所述的引导装置,其中初级移位杆沿着初级长形基体元件可移动。

36.根据项目27-35中任一项所述的引导装置,其中支撑元件沿着一个或多个移位杆可移动。

37.根据项目27-36中任一项所述的引导装置,其中一个或多个移位杆是适配成基本上遵循复合物结构的表面区域的曲率的曲线形杆。

38.根据项目27-37中任一项所述的引导装置,其中一个或多个移位杆包括二级移位杆,并且其中支撑元件布置在初级移位杆和二级移位杆之间。

39.根据项目27-38中任一项所述的引导装置,其中初级移位杆包括可移动地附接到初级长形基体元件的第一端部以及适配成接触复合物结构的外表面并且在复合物结构的外表面之上可滑动的相对的第二端部。

40.根据项目39所述的引导装置,其中初级移位杆包括布置在第二端部处的适配成接触复合物结构的外表面的轮子。

41.根据项目27-40中任一项所述的引导装置,其中一个或多个附接元件中的每个包括具有流体出口的真空元件,流体出口适配成连接到真空源,真空元件适配成通过由真空源施加的负压力黏附到复合物结构的外表面。

42.根据项目27-41中任一项所述的引导装置,其中一个或多个附接元件的初级附接元件布置在初级长形基体元件上,以便定位在初级长形基体元件和复合物结构的外表面之间。

43.根据项目27-42中任一项所述的引导装置,其中一个或多个附接元件的三级附接元件布置在三级长形基体元件上,以便定位在三级长形基体元件和复合物结构的外表面之间。

44.一种用于检验和/或加工复合物结构的外表面的表面区域的方法,复合物结构沿着纵向方向延伸,方法包括:

-将根据项目27-43中任一项所述的引导装置附接到复合物结构的外表面,

-将支撑元件与用于检验和/或加工复合物结构的表面区域的工具配合,

-将支撑元件移动到表面区域之上,

-用工具检验和/或加工表面区域。

45.根据项目44所述的方法,其中附接引导装置包括将引导装置的一个或多个长形基体元件与复合物结构的外表面的一个或多个基准点对准。

46.根据项目45所述的方法,其中一个或多个基准点定位在复合物结构的表面区域外部。

47.根据项目44-46中任一项所述的方法,其中复合物结构是包括前边缘的风力涡轮机叶片。

48.根据项目47所述的方法,其中一个或多个基准点定位成距风力涡轮机叶片的前边缘多于第一距离。

49.根据项目47或48中任一项所述的方法,其中表面区域包括风力涡轮机叶片的前边缘的部分。

50.一种用于复合物结构的后模制加工的方法,其中复合物结构沿着纵向方向延伸并且包括主复合物部分以及围绕主复合物部分的周缘延伸的凸缘区段,凸缘区段包括具有第一匹配部分的上表面,第一匹配部分在垂直于纵向方向的横截平面中具有具体形状,第一匹配部分相对于主复合物部分定位在固定位置处,方法包括:

-提供根据项目14-17中任一项所述的辅助工具,

-布置辅助工具使得复合物结构的第一匹配部分和辅助工具的第二匹配部分与彼此配合,-沿着凸缘区段移动辅助工具,同时用基准点标记器在主复合物部分上在距凸缘区段上的相应的一个或多个基准点的预确定的距离处标记一个或多个基准点,

-提供根据项目27-43中任一项所述的引导装置,

-将引导装置附接到复合物结构的外表面,将引导装置的一个或多个长形基体元件与主复合物部分上的一个或多个基准点对准,

-将支撑元件与用于检验和/或加工复合物结构的表面区域的工具配合,

-将支撑元件移动到表面区域上方,

-用工具检验和/或加工表面区域。

51.根据项目50所述的方法,其中复合物结构的表面区域距主复合物部分上的一个或多个基准点多于第一距离。

52.根据项目50-51中任一项所述的方法,其中复合物结构是包括前边缘的风力涡轮机叶片。

53.根据项目52所述的方法,其中具体的基准点定位成距复合物结构的前边缘多于第一距离。

54.根据项目52或53中任一项所述的方法,其中表面区域包括风力涡轮机叶片的前边缘的部分。

55.根据项目50-54中任一项所述的方法,其中辅助工具进一步包括切割元件,切割元件连接到本体并且配置成用于沿着限定在主复合物部分和凸缘区段之间的切割路径切割复合物结构以将凸缘区段与主复合物部分分开,并且方法包括沿着切割路径操作切割元件以将凸缘区段与主复合物部分分开,同时沿着凸缘区段移动辅助工具。

56.根据项目50-55中任一项所述的方法,其中预确定的距离是恒定的距离。

57.根据项目50-55中任一项所述的方法,其中预确定的距离随着辅助工具沿着纵向方向相对于复合物结构的位置是变化的。

参考标记列表

2风力涡轮机

4塔架

6机舱

8毂部

10叶片

14叶片末梢

15末梢端部

16叶片根部

17根部端部

18前边缘

20后边缘

24第一叶片壳体部分(压力侧)

26第二叶片壳体部分(吸力侧)

28结合线/胶合接头

30根部区域

32过渡区域

34翼型区域

34a第一翼型区域

34b第二翼型区域

36第一壳体部分凸缘

38第二壳体部分凸缘

40肩部

42抗剪腹板或翼梁侧部

74第一翼梁帽

76第二翼梁帽

78模具系统

80第一模具

84第一模制表面

90第二模具

94第二模制表面

96衬套

300复合物结构

302外表面

304表面区域

306主复合物部分

308凸缘区段

309预确定的距离

310切割路径

314第一匹配部分

316第一基本线性的区段

318第一初级匹配区段

320第一端部区段

322凸缘区段上的基准点

324复合物结构上的基准点

500辅助工具

502本体

504切割元件

506参考点

510第一端部

512第二端部

514基准点指示器

515基准点标记器

516第二匹配部分

518第二基本线性的区段

520第二初级匹配区段

522第二端部区段

524轨道

526操作手柄

700引导装置

704初级长形基体元件

706二级长形基体元件

708三级长形基体元件

710四级长形基体元件

712a-712d附接元件

714支撑元件

716工具(用于检验和/或加工表面区域)

720初级移位杆

722二级移位杆

724第一端部

726第二端部

728轮子

730真空元件

732流体出口

1000方法

1001提供辅助工具

1002布置辅助工具

1004移动辅助工具

1006操作切割元件

1008标记一个或多个基准点

1009改变预确定的距离

1010方法

1011提供引导装置

1012附接引导装置

1014将引导装置的支撑元件与工具配合

1016将支撑元件移动到表面区域之上

1018用工具检验和/或加工表面区域

L纵向方向