平车的中梁及具有其的平车

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及铁路运输领域,具体而言,涉及一种平车的中梁及具有其的平车。

背景技术

随着国民经济结构调整和网络经济的兴起,近年来全社会货物运输结构发生重大变化,以邮件、包裹为代表的高附加值零散货物的运输需求快速增加。铁路平车是铁路物流中应用的主要铁道车辆之一,主要用于与集装箱配合,对货物进行运输。集装箱运输是一种先进的运输方式,它具有运输效率高、运输成本低、联运方便、货损少、门对门等优点,是现代物流和多式联运的主要方式,已被世界各国广泛采用。

目前的平车最主要的承载结构为中梁,为了保证中梁具有良好的支撑能力,现有技术中的中梁一般由型钢制成,为了保证中梁的强度,目前的中梁一般采用厚度较的金属板。这种方式会导致中梁的自重较大,进而增大平车的自重。由于平车的最大运输动力一定,因此平车的自重越大,其对货物的最大载重量越小。目前的中梁结构导致平车的自重过大,使得平车的最大载重量较小,影响了平车的运输效率。

发明内容

本发明的主要目的在于提供一种平车的中梁及具有其的平车,以解决相关技术中的平车的载重量较小的问题。

为了实现上述目的,根据本发明的一个方面,提供了一种平车的中梁,包括:第一下盖板;第一上盖板,与第一下盖板相对设置;第一腹板,设置于第一上盖板与第一下盖板之间以连接第一上盖板与第一下盖板;其中,第一下盖板的厚度值大于第一上盖板的厚度值。

进一步地,第一腹板的厚度值在第一下盖板的厚度值与第一上盖板的厚度值之间。

进一步地,第一下盖板的厚度与第一上盖板的厚度的比值在0.75至0.5之间,和/或,第一下盖板的厚度与第一腹板的厚度的比值在0.4至0.56之间。

进一步地,第一腹板上开设有减重孔。

进一步地,第一腹板包括多个,多个第一腹板在第一下盖板的宽度方向上间隔布置。

进一步地,第一上盖板包括第一上盖板本体和多个第一翼板组,第一翼板组沿第一上盖板本体的长度方向上间隔布置,每个第一翼板组均包括相对设置的两个第一翼板,每个第一翼板组中的两个第一翼板分别设置于第一上盖板本体的相对的两个长边上,第一翼板与第一上盖板本体为一整块金属板制成,第一下盖板包括第一下盖板本体和多个第二翼板组,第二翼板组沿第一下盖板本体的长度方向上间隔布置,每个第二翼板组均包括相对设置的两个第二翼板,每个第二翼板组中的两个第二翼板分别设置于第一下盖板本体的相对的两个长边上,第二翼板与第一下盖板本体为一整块金属板制成,第二翼板与第一翼板一一对应设置。

根据本发明的另一方面,提供了一种平车,包括:中梁,中梁为上述的中梁;横梁,设置于中梁的宽度方向上的两端。

进一步地,横梁包括第二上盖板、第二下盖板以及设置于第二上盖板和第二下盖板之间的第二腹板,第二腹板连接第二上盖板和第二下盖板,第二上盖板连接于中梁的第一上盖板上,第二下盖板连接于中梁的第一下盖板上。

进一步地,第二下盖板的厚度大于第二上盖板的厚度,第二上盖板的厚度大于第二腹板的厚度。

进一步地,横梁上设置有锁紧结构,锁紧结构包括沿中梁的长度方向上间隔布置的多个,多个锁紧结构具有多个组合形式,多个锁紧结构在任一种组合形式下均包括多组锁紧结构对,每组锁紧结构对均包括两个锁紧结构,每组锁紧结构对的两个锁紧结构之间的距离相等,每一种组合形式中的每组锁紧结构中的两个锁紧结构之间的距离均不相等。

进一步地,横梁上设置有锁紧结构,锁紧结构包括沿中梁的长度方向上间隔布置的多个,多个锁紧结构具有多个组合形式,多个锁紧结构在任一种组合形式下均包括多组锁紧结构对,每组锁紧结构对均包括两个锁紧结构,多组锁紧结构对中至少一组锁紧结构对的两个锁紧结构之间的距离与其他锁紧结构对中的两个锁紧结构之间的距离不相等,且每组锁紧结构对所对应的锁座部分互不重叠。

进一步地,横梁上设置有锁紧结构,锁紧结构包括分别设置于中梁的宽度方向上的两侧的两个安装孔。

进一步地,横梁包括第一横梁以及第二横梁,第一横梁设置于中梁的端部,第二横梁设置于中梁的中部,第一横梁与中梁形成田字结构,第二横梁与中梁形成十字结构。

根据本发明的另一方面,提供了一种平车,包括:中梁,中梁为上述的中梁;横梁,设置于中梁的宽度方向上的两端,横梁包括第二上盖板、第二下盖板以及设置于第二上盖板和第二下盖板之间的第二腹板,第二腹板连接第二上盖板和第二下盖板,第二上盖板连接于中梁的第一翼板上,第二下盖板连接于中梁的第二翼板上。

应用本发明的技术方案,优化了中梁的结构,中梁由第一上盖板、第一下盖板以及第一腹板组成。其中,中梁的第一上盖板用来承载集装箱,第一下盖板能够承载整个中梁以及集装箱的重量,第一腹板设置在第一下盖板与第一上盖板之间,主要起到连接第一上盖板以及第一下盖板的作用。由于第一上盖板仅承载了集装箱的重量,而第一下盖板承载了集装箱以及整个中梁的重量,因此采用厚度更大的金属板来制作第一下盖板,采用比第一下盖板薄的金属板来制作第一上盖板,避免了中梁的所有结构均使用厚度较大的金属板。上述结构采用等强度设计理念,根据中梁各结构的受力情况采用不同厚度的金属板来加工相应的结构,避免了在承受应力较小的结构处使用厚度较大的金属板,一方面节约了生产成本,另一方面有效降低了平车的自重,同时也能够保证中梁的强度。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

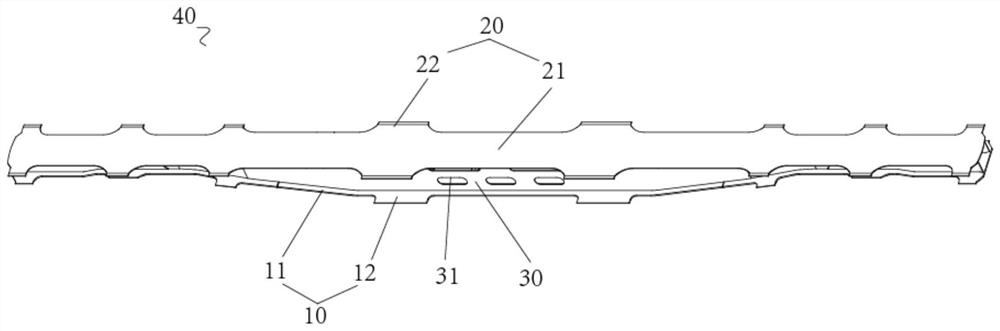

图1示出了根据本发明的平车的中梁的实施例的立体结构示意图;

图2示出了根据本发明的平车的实施例的立体结构示意图;以及

图3示出了图2的平车的主视图。

其中,上述附图包括以下附图标记:

10、第一下盖板;11、第一下盖板本体;12、第二翼板;20、第一上盖板;21、第一上盖板本体;22、第一翼板;30、第一腹板;31、减重孔;40、中梁;50、横梁;51、第二上盖板;52、第二下盖板;53、第二腹板;60、锁紧结构;70、第二横梁;80、第一横梁。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如图1所示,本申请的平车的中梁包括:第一下盖板10、第一上盖板20以及第一腹板30。其中,第一上盖板20与第一下盖板10相对设置;第一腹板30设置于第一上盖板20与第一下盖板10之间以连接第一上盖板20与第一下盖板10;其中,第一下盖板10的厚度值大于第一上盖板20的厚度值。

应用本实施例的技术方案,优化了中梁的结构,中梁由第一上盖板20、第一下盖板10以及第一腹板30组成。其中,中梁的第一上盖板20用来承载集装箱的重量,第一下盖板10能够承载整个中梁以及集装箱的重量,第一腹板30设置在第一下盖板10与第一上盖板20之间,主要起到连接第一上盖板20以及第一下盖板10的作用。由于第一上盖板20仅承载了集装箱的重量,而第一下盖板10承载了集装箱以及整个中梁的重量,因此采用厚度更大的金属板来制作第一下盖板10,采用比第一下盖板10薄的金属板来制作第一上盖板20,避免了中梁的所有结构均使用厚度较大的金属板,从而降低了中梁的自重。上述结构通过优化中梁的结构,根据中梁各结构的受力情况采用不同厚度的金属板来加工相应的结构,避免了在承受应力较小的结构处使用厚度较大的金属板,一方面节约了生产成本,另一方面有效降低了平车的自重,同时也能够保证中梁的强度。

如图1所示,在本实施例中,第一腹板30包括多个,多个第一腹板30在第一下盖板10的宽度方向上间隔布置,第一腹板30的厚度值在第一下盖板10的厚度值与第一上盖板20的厚度值之间。上述结构中,第一腹板30设置在第一下盖板10和第一上盖板20之间,第一腹板30的上端面与第一上盖板20焊接,第一腹板30的下端面与第一下盖板10焊接。多块第一腹板30间隔布置能够对第一上盖板20提供均匀的支撑力,使得第一上盖板20能够稳定地支撑住集装箱等货物。由于第一腹板30具有多块,因此第一上盖板20以及集装箱等货物的重力能够被分担,采用厚度在第一下盖板10和第一上盖板20之间的厚度之间的金属板制作第一腹板30能够在保证中梁的支撑强度的基础上尽量降低中梁的重量,进而降低平车的自重,提升平车的货物运载量。

需要说明的是,在本实施例中,第一腹板30包括两块,第一腹板30与第一下盖板10和第一上盖板20能够围成箱型结构,这种结构能够提升中梁的承载能力。经测试表明,围成的箱形结构的横截面越大,则中梁的强度越高,承压效果越好。

具体地,在本实施例中,第一下盖板10的厚度与第一上盖板20的厚度的比值在0.75至0.5之间。上述结构能够保证第一下盖板10对货物提供足够大的支撑力的同时尽量降低第一下盖板10的自重。如果第一下盖板10的厚度与第一上盖板20的厚度的比值过大,则会导致第一上盖板20的强度过剩,增加自重的同时增加了生产成本。如果第一下盖板10的厚度与第一上盖板20的厚度的比值过小,则会导致第一上盖板20的强度过低,运载货物时容易发生形变。

在本实施例中,第一下盖板10的厚度与第一腹板30的厚度的比值在0.4至0.56之间。上述结构能够保证第一腹板30对货物提供足够大的支撑力的同时尽量降低第一腹板30的自重。如果第一下盖板10的厚度与第一腹板30的厚度的比值过大,则会导致第一腹板30的强度过剩,增加自重的同时增加了生产成本。如果第一下盖板10的厚度与第一腹板30的厚度的比值过小,则会导致第一腹板30的强度过低,运载货物时容易发生形变。

优选地,第一下盖板10的厚度、第一腹板30的厚度以及第一腹板30的厚度的比值为1:0.75:0.5。

如图1所示,在本实施例中,第一腹板30上开设有减重孔31。上述结构能够进一步降低中梁的自重,提升平车的货物运载量。

如图1所示,在本实施例中,第一上盖板20包括第一上盖板本体21和多个第一翼板组,第一翼板组沿第一上盖板本体21的长度方向上间隔布置,每个第一翼板组均包括相对设置的两个第一翼板22,每个第一翼板组中的两个第一翼板22分别设置于第一上盖板本体21的相对的两个长边上,第一翼板22与第一上盖板本体21为一整块金属板制成,第一下盖板10包括第一下盖板本体11和多个第二翼板组,第二翼板组沿第一下盖板本体11的长度方向上间隔布置,每个第二翼板组均包括相对设置的两个第二翼板12,每个第二翼板组中的两个第二翼板12分别设置于第一下盖板本体11的相对的两个长边上,第二翼板12与第一下盖板本体11为一整块金属板制成,第二翼板12与第一翼板22一一对应设置。上述结构中,一一对应设置的第一翼板22与第二翼板12用于连接平车的横梁。如果不设置第一翼板22与第二翼板12,则横梁会直接连接在第一上盖板20和第一下盖板10的边沿处,由于形状突变处的应力较大,这种情况会导致横梁与中梁连接处的应力过大,货物放置在平车上之后,横梁与中梁的连接处容易受到剪切力而使横梁发生扭转,导致平车发生形变。上述结构设置凸出于第一上盖板本体21的第一翼板22以及凸出于第一下盖板本体11的第二翼板12,使横梁与第一翼板22以及第一翼板22连接,避开了应力最容易集中的第一翼板22与第一上盖板本体21的交接处以及第二翼板12与第一下盖板本体11的交接处,提升了横梁与中梁连接处的疲劳强度,降低了横梁发生形变的概率。

具体地,在本实施例中,第一翼板22的宽度在100mm至200mm之间。上述结构中,如果第一翼板22的宽度过小,则会导致横梁与第一翼板22的连接处距离应力集中的位置较近,横梁发生形变的概率较大。如果第一翼板22的宽度过大,会导致第一上盖板20被加工掉的部分的面积过大,造成生产第一上盖板20的金属板材的浪费,增加了生产成本。

相应地,第二翼板12的宽度在100mm至200mm之间。上述结构中,如果第二翼板12的宽度过小,则会导致横梁与第二翼板12的连接处距离应力集中的位置较近,横梁发生形变的概率较大。如果第二翼板12的宽度过大,会导致第一下盖板10被加工掉的部分面积过大,造成生产第一下盖板10的金属板材的浪费,增加了生产成本。

如图1所示,在本实施例中,第一翼板22与第一上盖板本体21的连接处具有圆角。上述结构能够避免第一翼板22与第一上盖板本体21的连接处的应力过于集中,从而提升了第一翼板22与第一上盖板本体21的连接处的强度,降低了第一翼板22与第一上盖板本体21的连接处发生形变的概率。

相应地,第二翼板12与第一下盖板本体11的连接处具有圆角。上述结构能够避免第二翼板12与第一下盖板本体11的连接处的应力过于集中,从而提升了第二翼板12与第一下盖板本体11的连接处的强度,降低了第二翼板12与第一下盖板本体11的连接处发生形变的概率。

如图2至图3所示,本申请还提供了一种平车,根据本申请的平车的实施例包括:中梁40和横梁50。其中,中梁40为上述的中梁;横梁50设置于中梁40的宽度方向上的两端。上述结构中,由于中梁40具有自重小的优点,因此具有其的平车也具备上述优点。

如图2所示,在本实施例中,横梁50包括第二上盖板51、第二下盖板52以及设置于第二上盖板51和第二下盖板52之间的多个第二腹板53,第二腹板53连接第二上盖板51和第二下盖板52,第二上盖板51连接于中梁40的第一上盖板20上,第二下盖板52连接于中梁40的第一下盖板10上。上述结构中,横梁50能够与中梁连接,共同承担集装箱载荷。将横梁50的第二上盖板51、第二下盖板52以及第二腹板53分别连接在中梁40上,能够提升横梁50与中梁40之间的连接强度,降低中梁40与横梁50的连接处发生形变的概率,延长了平车的使用寿命。

如图2所示,在本实施例中,第二下盖板52的厚度大于第二上盖板51的厚度,第二上盖板51的厚度大于第二腹板53的厚度。上述结构中,由于第二上盖板51需要承载集装箱的载荷,第二下盖板52需要承载集装箱的载荷以及整个横梁50的载荷,因此使第二下盖板52采用厚度值最大的金属板加工,将第二上盖板51采用厚度小于第二下盖板52的金属板加工,这种方式合理考虑了横梁50的应力分布,避免了采用与第二下盖板52相同厚度的金属板来加工第二上盖板51,从而能够降低横梁50的自重,提升了平车的载重量。另外,由于第二腹板53包括多个,多个第二腹板53能够共同分担来自将第二上盖板51的压力,因此第二腹板53采用厚度小于第二上盖板51的金属板加工,能够进一步降低横梁50的自重,提升平车的载重量。

当然,在图中未示出的其他实施例中,第二上盖板51的厚度也可以与第二腹板53的厚度相等。

需要说明的是,优选地,第二下盖板52的厚度、第二上盖板51的厚度以及第二腹板53的厚度的比值为1:0.75:0.5。横梁50的第二下盖板52的厚度小于中梁40的第一下盖板10的厚度。横梁50的第二上盖板51的厚度小于中梁40的第一上盖板20的厚度。横梁50的第二腹板53的厚度小于中梁40的第一腹板30的厚度。

如图2所示,在本实施例中,横梁50上设置有锁紧结构60,锁紧结构60包括沿中梁40的长度方向上间隔布置的多个,多个锁紧结构60具有多个组合形式,多个锁紧结构60在任一种组合形式下均包括多组锁紧结构对。需要说明的是,本申请的平车为50英尺铁路集装箱专用平车。本申请的平车主要用于10英尺、20英尺、25英尺、40英尺、45英尺和48英尺的集装箱运输。具体地,在本实施例中,一组锁紧结构对用以适配一种尺寸的集装箱体。其中,一组锁紧结构对之间的距离为11985mm时,适配国际标准尺寸为40英尺、45英尺和48英尺的集装箱。一组锁紧结构对之间的距离为5853mm时,适配国际标准尺寸为20英尺的集装箱。一组锁紧结构对之间的距离为2787mm时,适配国际标准尺寸为10英尺的集装箱。上述结构通过设置多个锁紧结构60使得多个锁紧结构60之间具有多种组合形式,从而满足了平车的多种集装箱装载工况。

具体地,在本实施例中,每组锁紧结构对均包括两个锁紧结构60,每组锁紧结构对的两个锁紧结构60之间的距离相等,每一种组合形式中的每组锁紧结构60中的两个锁紧结构60之间的距离均不相等。组合形式包括第一组合形式,第一组合形式下的至少两组锁紧结构对所对应的锁座部分互不重叠。上述结构中,锁紧结构60应用第一种组合形式时,可以包括以下工况:1、装载两个20英尺集装箱,可装载在车辆两端5853锁座位置,具体可有四种组合装载工况。2、装载5个10英尺集装箱,装载在5个2787锁座位置。

如图2所示,在本实施例中,每组锁紧结构对均包括两个锁紧结构60,每组锁紧结构对的两个锁紧结构60之间的距离相等,每一种组合形式中的每组锁紧结构60中的两个锁紧结构60之间的距离均不相等。组合形式还包括第二组合形式,第二组合形式下的各锁紧结构对所对应的锁座部分具有重叠部分,第一组合形式下的锁紧结构对的两个锁紧结构60之间的距离小于第二组合形式下的锁紧结构对的两个锁紧结构60之间的距离。上述结构中,锁紧结构60应用第二种组合形式时,可以包括以下工况:1、装载一个40英尺或45英尺或48英尺集装箱,装载在尺寸11985锁座位置,可有两种装载工况。2、中部装载一个20英尺集装箱,装载在5853锁座位置,可有两种装载工况。

如图2所示,在本实施例中,横梁50上设置有锁紧结构60,锁紧结构60包括沿中梁40的长度方向上间隔布置的多个,多个锁紧结构60具有多个组合形式,多个锁紧结构60在任一种组合形式下均包括多组锁紧结构对,每组锁紧结构对均包括两个锁紧结构60,多组锁紧结构对中至少一组锁紧结构对的两个锁紧结构60之间的距离与其他锁紧结构对中的两个锁紧结构60之间的距离不相等,且每组锁紧结构对所对应的锁座部分互不重叠。在本实施例中,锁紧结构60采用上述组合形式时,可以包括以下工况:1、两端装载2个20英尺集装箱,中部装载一个10英尺集装箱。2、装载1个40英尺和1个10英尺集装箱,装载在一端2787锁座位置和11985锁座位置,可有两种装载工况。3、装载3个10英尺集装箱和1和20英尺集装箱,一端装载1个20英尺,再装载3个10英尺集装箱,可有两种组合装载工况。

需要说明的是,同一个锁紧结构60可以搭配多种不同的组合形式。

如图2所示,在本实施例中,横梁50上设置有锁紧结构60,锁紧结构60包括分别设置于中梁40的宽度方向上的两侧的两个安装孔。上述结构简单,安装孔便于与集装箱上的安装凸起配合,起到使集装箱稳定地连接在平车上的作用。

如图2和图3所示,在本实施例中,横梁50包括第一横梁80以及第二横梁70,第一横梁80设置于中梁40的端部,第二横梁70设置于中梁40的中部,第一横梁80与中梁40形成田字结构,第二横梁70与中梁40形成十字结构。上述结构中,第二横梁70与中梁40形成十字结构,能够提升平车与集装箱的接触面积,从而使集装箱能够更稳定地放置在平车上。第一横梁80与中梁40形成的田字结构,能够进一步提升平车与集装箱的接触面积,使集装箱能够稳在平车上放置稳定。

需要说明的是,第一横梁80与中梁40形成的田字结构使得第一横梁80上能够密集地设置锁紧结构60,从而适配集装箱装载的多种工况。

如图2所示,本申请还提供了一种平车,根据本申请的平车的实施例包括:中梁40和横梁50。其中,中梁40为上述的中梁;横梁50设置于中梁40的宽度方向上的两端,横梁50包括第二上盖板51、第二下盖板52以及设置于第二上盖板51和第二下盖板52之间的第二腹板53,第二腹板53连接第二上盖板51和第二下盖板52,第二上盖板51连接于中梁40的第一翼板22上,第二下盖板52连接于中梁40的第二翼板12上。上述结构中,横梁50的第二下盖板52焊接在中梁40的第二翼板12上,横梁50的第二上盖板51与焊接在中梁40的第一翼板22上,这种方式使得横梁50与中梁40的连接处避开了应力最容易集中的第一翼板22与第一上盖板本体21的交接处以及第二翼板12与第一上盖板本体21的交接处,从而提升了横梁与中梁连接处的疲劳强度,降低了横梁发生形变的概率。

需要说明的是,为了进一步提升横梁50的连接强度,还可以使第二腹板53焊接在横梁50的第一腹板30上,从而进一步提升横梁50与中梁40的连接强度,防止横梁50发生形变。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 平车的中梁及具有其的平车

- 一种全铆接模块化中梁结构、平车底架及铁路平车