冷却系统性能测试平台及测试方法

文献发布时间:2023-06-19 11:49:09

技术领域

本申请涉及冷却系统测试技术领域,具体而言,涉及一种冷却系统性能测试平台及测试方法。

背景技术

在能源电力行业,例如风力发电的设备和应用领域,变流器设备、变压器设备和发电机组等发热设备都必须要配备相应的冷却系统,以对发热设备进行冷却降温,另外,为了使发热设备在冬季或者温度较低时能够正常运行,还需要在温度较低时对发热设备加热。为了确定冷却系统的换热性能,例如,散热性能或者加热性能,需要一种能够测量冷却系统换热性能的测试平台。

然而,现有的冷却系统换热性能的测试平台还主要依靠传统的理论计算和仿真软件模拟计算,以至于很难得出冷却系统的真实换热性能,换热性能测试的准确度不高。

发明内容

本申请实施例的目的在于提供一种冷却系统性能测试平台及测试方法,以解决上述问题。本申请实施例通过以下技术方案来实现上述目的。

第一方面,本申请实施例提供一种冷却系统性能测试平台,冷却系统包括泵体装置和温度调节装置,泵体装置包括第一温度传感器、第二温度传感器和泵体管路,第一温度传感器和第二温度传感器均设置于泵体管路,温度调节装置与泵体管路连接,泵体管路连接于冷却系统性能测试平台,其中,冷却系统性能测试平台包括热交换器、第一管路和第二管路,第一管路通经热交换器,第一管路用于流通第一介质,第一管路连接于泵体管路;第二管路与第一管路相互独立,第二管路通经热交换器并用于流通第二介质,第二介质用于与第一介质热交换。

在一种实施方式中,第一管路设有第一入口和第一出口,第一入口和第一出口均与泵体管路连通,冷却系统性能测试平台还包括第一流量计及流量调节阀门,流量调节阀门设置于第一入口和热交换器之间,第一流量计设置于第一出口和热交换器之间。

在一种实施方式中,第二管路具有第二入口和第二出口,冷却系统性能测试平台还包括第三温度传感器、第四温度传感器和第二流量计,第三温度传感器和第二流量计均设置于第二入口和热交换器之间,第四温度传感器设置于第二出口和热交换器之间。

在一种实施方式中,泵体管路包括输入管路和输出管路,热交换器和温度调节装置均设置于输入管路和输出管路之间,泵体装置包括循环水泵,循环水泵和第一温度传感器设置于输入管路,第二温度传感器设置于输出管路。

在一种实施方式中,温度调节装置包括电加热器,电加热器设置于输出管路,第二温度传感器设置于电加热器和热交换器之间。

在一种实施方式中,温度调节装置还包括散热器、散热管路和加热管路,散热器设置于散热管路并位于焓差室内,泵体管路选择性地与散热管路或加热管路连接。

在一种实施方式中,泵体装置还包括三通阀门,三通阀门设有第一通道口、第二通道口和第三通道口,第一通道口与散热管路连通,第二通道口与加热管路连通,第三通道口与泵体管路连通。

在一种实施方式中,三通阀门具有第一状态和第二状态,当三通阀门处于第一状态时,散热管路与泵体管路连通,当三通阀门处于第二状态时,加热管路与泵体管路连通。

在一种实施方式中,泵体装置还包括第一压力传感器、第二压力传感器和泄压阀门,第一压力传感器、第二压力传感器和泄压阀门均设置于泵体管路。

第二方面,本申请实施例还提供一种冷却系统性能测试方法,应用于上述任一冷却系统性能测试平台,包括:对第一管路通入第一介质,对第二管路通入第二介质;开启温度调节装置和泵体装置,第一温度传感器检测出第一温度值,第二温度传感器检测出第二温度值;及根据第一温度值和第二温度值之间的差值与预设差值计算冷却系统的换热性能。

相较于现有技术,本申请实施例提供的冷却系统性能测试平台及测试方法,通过热交换器对独立的第一管路和第二管路进行热交换,在营造出真实应用场景的同时,能够精准模拟出冷却系统的设计参数,提升了对第一管路内的第一介质的温度调节的精确度,提升了冷却系统的换热性能的测试精准度。

本申请的这些方面或其他方面在以下实施例的描述中会更加简明易懂。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

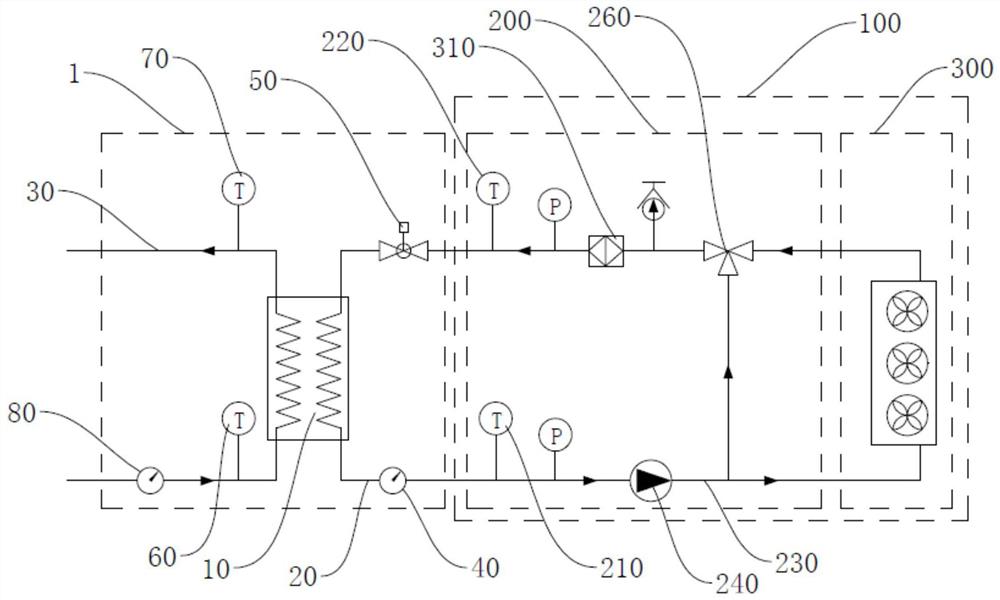

图1是本申请实施例提供的冷却系统性能测试平台的结构示意图。

图2是图1的冷却系统性能测试平台在三通阀门处于全开状态时的示意图。

图3是图1的冷却系统性能测试平台在三通阀门处于全关状态时的示意图。

图4是本申请实施例提供的冷却系统性能测试方法的框架图。

具体实施方式

为了便于理解本申请实施例,下面将参照相关附图对本申请实施例进行更全面的描述。附图中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请实施例中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。

目前针对风力发电的设备和应用领域的冷却系统换热性能测试平台和测试方法还不够完善,很难非常精准测试出相应的冷却系统的性能参数。首先,现阶段获取冷却系统的性能数据的方式还主要依靠传统的理论计算和仿真软件模拟计算,鲜有能依托真实的实验数据来校核理算计算的偏差。其次是现有的这类冷却系统制造方和使用方均未采用营造和复现出满足和设计参数一致的真实环境温度参数、风量参数以及冷却介质的温度参数,以至于很难得出冷却系统的真实换热功率。

为此,本申请的发明人提出一种冷却系统性能测试平台和测试方法,例如针对变流器/变压器等发热设备的冷却系统。本申请提出的冷却系统性能测试平台和测试方法主要是依托焓差实验室的强大环境模拟复现功能,在营造真实的应用场景的同时,再考虑到被测的冷却系统的自身特点,能够精准模拟出冷却系统的设计参数。以下结合具体实施方式及说明书附图对本申请提供的冷却系统性能测试平台和测试方法进行详细说明。

请参阅图1和图2,本申请实施例提供一种冷却系统性能测试平台1,其中,冷却系统100包括泵体装置200和温度调节装置300,泵体装置200包括第一温度传感器210、第二温度传感器220和泵体管路230,第一温度传感器210和第二温度传感器220均设置于泵体管路230,温度调节装置300与泵体管路230连接,泵体管路230连接于冷却系统性能测试平台1,其中,冷却系统性能测试平台1包括热交换器10、第一管路20和第二管路30,第一管路20通经热交换器10,第一管路20用于流通第一介质,第一管路20连接于泵体管路230;第二管路30与第一管路20相互独立,第二管路30通经热交换器10并用于流通第二介质,第二介质用于与第一介质热交换。

热交换器10包括相互独立的第一流道11和第二流道13,其中,第一流道11设置于第一管路20,第一流道11用于流通第一介质。第二流道13设置于第二管路30,第二流道13用于流通第二介质。由于第一流道11和第二流道13相互独立,因此第一介质和第二介质可以在发生热交换的基础上,第一介质和第二介质的循环互不干涉,也即,通入第二介质不会影响第一介质的循环,第二介质的温度也就不会立即调节第一介质的温度,而是在各自的循环过程中通过热交换器发生热交换,从而提升了对第一介质的温度调节的精确度。在本实施例中,第一介质和第二介质可以是不同的介质,例如,第一介质为水,第二介质为油。在其他实施方式中,在满足第一介质和第二介质相互能够进行热交换的条件下,第一介质和第二介质还可以相同的介质,例如,第一介质和第二介质均为水。

第一管路20设有第一入口111和第一出口112,第一入口111和第一出口112均与泵体管路230连通,第一介质可以从第一入口111流入热交换器10内并且经第一出口112流出。第二管路30具有第二入口131和第二出口132,第二介质可以从第二入口131流入热交换器10内并且经第二出口132流出。

冷却系统性能测试平台1还包括第一流量计40及流量调节阀门50,流量调节阀门50和第一流量计40设置于第一管路20。流量调节阀门50可以用于调节第一管路20和泵体管路230内第一介质的流量,第一流量计40可以用于测量第一管路20和泵体管路230内的第一介质的实际流量Q

流量调节阀门50设置于第一入口111和热交换器10之间,可以通过调节流量调节阀门50使得第一流量计40测得的实际流量与设计的流量相等,便于后续的换热性能的计算。例如,通过调节流量调节阀门50,可以使测试时的第一介质的实际流量在设计流量允许的偏差范围以内,以提升冷却系统100的换热性能的测试精准度。

第一流量计40设置于第一出口112和热交换器10之间。在本实施例中,第一介质可以经流量调节阀门50进入第一流道11,然后经第一流量计40流入泵体管路230内。

冷却系统性能测试平台1还包括第三温度传感器60、第四温度传感器70和第二流量计80,第三温度传感器60、第四温度传感器70和第二流量计80均连接于第二管路30。第三温度传感器60和第二流量计80均设置于第二入口131和热交换器10之间。其中,第三温度传感器60用于测量进入第二流道13的第二介质的温度T

第一温度传感器210可以用于测量进入温度调节装置300前的第一介质的温度。第二温度传感器220可以用于测量从温度调节装置300流出的第一介质的温度。

泵体管路230包括输入管路231和输出管路233,输入管路231和输出管路233之间设有热交换器10。输入管路231为第一介质自热交换器10流出至温度调节装置300所经过的管路,输入管路231设有循环水泵240和第一温度传感器210。输出管路233为第一介质自温度调节装置300流出至热交换器10所经过的管路,输出管路233设有第二温度传感器220。

泵体装置200包括循环水泵240,循环水泵240设置于输入管路231。循环水泵240可以为第一介质在泵体管路230以及第一管路20内流通提供动力,循环水泵240用于将第一介质经由第一温度传感器210输送至温度调节装置300,并用于将温度调节装置300流出的第一介质经第二温度传感器220输送至循环水泵240。在本实施例中,第一介质进入循环水泵240之前的温度可以由第一温度传感器210检测出,即,循环水泵240可以设置于第一温度传感器210的下游。

请继续参阅图1和图2,在本实施例中,泵体装置200还包括三通阀门260,三通阀门260连接于泵体管路230,三通阀门260设有第一通道口261、第二通道口262和第三通道口263。在本实施例中,三通阀门260为合流三通阀门260,即第一通道口261和第二通道口262均为介质入口,第三通道口263为介质出口。三通阀门260具有第一状态和第二状态,当三通阀门260处于第一状态时,三通阀门260处于全开状态,例如为100%阈值,第一通道口261与第三通道口263连通,第二通道口262与第三通道口263非连通;当三通阀门260处于第一状态时,三通阀门260处于全关状态,例如0%阈值,第二通道口262与第三通道口263非连通,第二通道口262与第三通道口263连通。三通阀门260可以是电动三通阀门260。

泵体装置200还包括第一压力传感器270和第二压力传感器280,第一压力传感器270和第二压力传感器280均设置于泵体管路230。其中,第一压力传感器270设置于循环水泵240的上游,可以用于检测进入循环水泵240之前的第一介质的压力。第二压力传感器280可以用于检测进入热交换器10之前的第一介质的压力。

泵体装置200还包括泄压阀门290,泄压阀门290设置于泵体管路230。可以用于降低泵体管路230内的第一介质的压力,从而保障冷却系统性能测试平台1的安全运行。

请参阅图2和图3,温度调节装置300设置于输入管路231和输出管路233之间,温度调节装置300可以用于对第一介质进行换热,以测试温度调节装置300的换热性能,例如,散热性能或者加热性能。

温度调节装置300可以包括电加热器310,电加热器310设置于输出管路233,电加热器310和热交换器10之间设有第二温度传感器220,另外,电加热器310和热交换器10之间还设有第一温度传感器210。电加热器310具有加热作用,因此可以增加第一介质的温度。

对于电加热器310而言,第一温度传感器210可以用于测量进入电加热器310前的第一介质的温度T

温度调节装置300可以包括散热器320、散热管路330和加热管路340。

散热器320设置于散热管路330并位于焓差室内,焓差室可以模拟出一个相对稳定的环境条件,例如温度、湿度和风量等均可以相对恒定。在本实施例中,因此将散热器320设置于焓差室不仅能够营造出真实应用场景,还可以确保散热器320所处的环境温度在设计温度允许的偏差范围以内。例如,偏差可以控制在±0.3度,即通过专业的焓差室可以营造的环境温度与设计的环境温度偏差能控制在±0.3度。因此,可以最大限度地降低由环境温度的差异对散热器320的散热性能的影响,提升冷却系统100的散热性能的测试精准度。在本实施例中,散热器320可以是散热风扇。

泵体管路230选择性地与散热管路330或加热管路340连接。散热管路330与三通阀门260连接。当三通阀门260处于第一状态时,散热管路330与泵体管路230连通,例如,散热管路330位于输入管路231和输出管路233之间,散热管路330连通可以与第一通道口261连通。当三通阀门260处于第二状态时,加热管路340与泵体管路230连通,例如,加热管路340位于输入管路231和输出管路233之间,加热管路340可以与第二通道口262连通。

对于散热器320而言,第一温度传感器210可以用于测量进入散热器320前的第一介质的温度T

在本实施例中,根据三通阀门260的不同的状态,第一介质在经过循环水泵240之后,有两种流通循环方式,包括第一种循环方式S1和第二种循环方式S2:

请参阅图2,对于第一种循环方式S1:三通阀门260处于全开状态,散热管路330与泵体管路230连通,即第一介质经过循环水泵240之后,再经过散热管路330至散热器320,通过三通阀门260(图1),再依次通过泄压阀门290、电加热器310、第二压力传感器280和第二温度传感器220,然后流至第一管路20,并依次经流量调节阀门50、第一流道11和第一流量计40,最后经第一温度传感器210和第一压力传感器270后再回到循环水泵240,以此形成循环回路。

请参阅图3,对于第二种循环方式S2:三通阀门260处于全关状态,散热管路330(图2)与泵体管路230非连通,即第一介质经过循环水泵240之后,直接通过三通阀门260,再依次通过泄压阀门290、电加热器310、第二压力传感器280和第二温度传感器220,然后流至第一管路20,并依次经流量调节阀门50、第一流道11和第一流量计40,最后经第一温度传感器210和第一压力传感器270后再回到循环水泵240,以此形成循环回路。

综上,本申请实施例提供的冷却系统性能测试平台1,通过热交换器10对独立的第一管路20和第二管路30进行热交换,在营造出真实应用场景的同时,能够精准模拟出冷却系统100的设计参数,提升了对第一管路20内的第一介质的温度调节的精确度,提升了冷却系统100的换热性能的测试精准度。

请参阅图1和图4,本申请实施例还提供一种冷却系统100性能测试方法,应用于冷却系统性能测试平台1,包括:

S10:对第一管路20通入第一介质,对第二管路30通入第二介质;

S20:开启温度调节装置300和泵体装置200,第一温度传感器210检测出第一温度值,第二温度传感器220检测出第二温度值;及

S30:根据第一温度值和第二温度值之间的差值与预设差值计算冷却系统100的换热性能。

对于步骤S10,需要对第一管路20通入第一介质,对第二管路30通入第二介质,当需要测试冷却系统100的散热性能时,第二介质的温度需要高于第一介质的温度,以增加第一介质的温度。其中,第二介质为热源介质以便于测试散热器320的散热性能。例如,通入的第二介质温度可以是40°-60°,实际温度可以由第三温度传感器60测出,第二介质的流量可利用第二流量计80检测出来。

当需要测试冷却系统100的加热性能时,第二介质的温度需要低于第一介质的温度,以降低第一介质的温度。第二介质为冷源介质以便于测试电加热器310的加热性能。例如,第二介质温度可以是5°-10°。

对于步骤S20,当需要测试冷却系统100的散热性能时,调节三通阀门260处于全开状态,散热管路330与泵体管路230连通,循环水泵240与散热器320连接,开启温度调节装置300和循环水泵240,则第一介质会在第一管路20、泵体管路230和散热管路330之间循环流通。第一温度传感器210检测出进入散热器320前的第一介质的温度T

当需要测试冷却系统100的加热性能时,调节三通阀门260处于全关状态,加热管路340与泵体管路230连通,循环水泵240与电加热器310连接,关闭散热器320,开启电加热器310和泵体装置200,则第一介质会在第一管路20和泵体管路230之间循环流通。第一温度值为进入温度调节装置300前的第一介质的温度,第二温度值为从温度调节装置300流出的第一介质的温度。第一温度传感器210测量进入电加热器310前的第一介质的温度T

对于步骤S30,根据第一温度值和第二温度值之间的差值与预设差值计算冷却系统100的加热性能。例如,在第一介质的实际流量和设计流量一致的情况下,若T

综上,本申请实施例提供的冷却系统100性能测试方法,通过热交换器10对独立的第一管路20和第二管路30进行热交换,在营造出真实应用场景的同时,能够精准模拟出冷却系统100的设计参数,提升了对第一管路20内的第一介质的温度调节的精确度,提升了冷却系统100的换热性能的测试精准度。例如,可以测试散热器320的散热性能是否达标,以及测试电加热器310的加热性能是否达标。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。