用于机动车的差速传动机构

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种根据权利要求1的前序部分所述类型的用于机动车的差速传动机构。

背景技术

差速传动机构以及用于将车桥传动齿轮支承在差速器壳体上的不同方案由现有技术充分已知。仅举例性地可以参见EP 2 740 562 B1、DE 10 2017 006 417 A1和DE 102016 218 087 A1。特别是通过车桥传动齿轮的齿部引入的轴向力可能导致“倾翻”并因此导致齿部改变位置,这又导致更不利的齿接触并因此导致不均匀的运动传递(转速、转矩)。不均匀的运动传递导致声音异常,这又可能引起车辆缺陷。特别是在新的、具有电驱动装置的车辆方案方面,这些声学上的缺陷的影响越来越大。

发明内容

本发明的目的在于,改进根据权利要求1的前序部分所述类型的差速传动机构,以阻止不期望的齿部位置改变并且因此降低在运行中出现声音异常的风险。

该目的通过权利要求1的特征部分结合其前序部分特征来实现。

从属权利要求形成本发明的有利的改进方案。

以已知的方式和方法,差速传动机构包括可转动地支承的差速器壳体以及以不能相对转动的方式支承在差速器壳体上的、具有外齿部的车桥传动齿轮,该车桥传动齿轮自身又通过其外齿部与所配属的驱动轴啮合并且被驱动。

根据本发明规定,差速器壳体在其外周面上具有两个配合面,车桥传动齿轮在其内周面上具有相应的、(与差速器壳体的配合面)径向对置的两个配合面。仅出于完整性原因而应指出的是,形成在差速器壳体上和形成在车桥传动齿轮上的配合面被设计为环绕的配合面。此外,根据本发明规定,形成在差速器壳体的外周面上的配合面和形成在车桥传动齿轮的内周面上的配合面在此分别被设计为在轴向方向上分离的、在几何构造方面彼此隔开一距离A的配合面,车桥传动齿轮被压到差速器壳体上,从而车桥传动齿轮和差速器壳体借助于第一压配合部和与所述第一压配合部分离的、沿轴向间隔开距离A的第二压配合部彼此连接。

根据本发明的设计方案具有如下的效果,即,基于两个分离的、沿轴向间隔开距离A的压配合部而提供了对倾斜具备极强的阻止效果的支承。由此以有利的方式确保了,所有由齿部引起的力能借助于根据本发明的阻止倾斜的支承而被吸收。倾斜斜度由此明显降低,结果是,确保了最佳的齿接触并且由此确保了均匀的、不引起不期望的干扰噪声的运动传递。

在此优选地,在轴向方向上,形成在差速器壳体的外周面上的配合面和形成在车桥传动齿轮的内周面上的配合面都分别通过在相应的周面中加工出的、环绕的槽而彼此隔开,其中,槽在轴向方向上分别具有与距离A相等的长度。通过该槽确保了配合面的、进而压配合部的可简单形成的、有效的几何分离。另一个优点是,由槽引起的材料去除对构件重量产生有利的影响,从而能够实现特别重量优化的结构。通过槽深度的相应的尺寸设计,能以简单的方式和方法对材料去除和由此对重量节省产生影响。

在此优选地,槽具有矩形的、三角形的或半圆形的基本形状。

为了能够确保足够阻止倾斜的支承,在配合面之间的距离A应尽可能大。第一种尝试已经显示出,期望的效果、即阻止倾斜的支承在以下情况时得到保证:

0.5≤A/L≤0.7

其中,L表示车桥传动齿轮的内周面的在轴向方向上的轴向长度。

根据本发明的差速传动机构的第一实施方式的突出之处在于,两个压配合部具有10μm至50μm的小的径向过盈度/径向重叠度,在车桥传动齿轮与差速器壳体之间设计有附加的材料锁合的连接部或形锁合的连接部。在该实施方式中有利的是,基于相对小的径向过盈度,两个构件可简单地接合,并且此外——基于附加的材料锁合的或形锁合的连接部——确保了高的转矩传递。

在此,根据第一实施方式的第一设计方案,附加的连接部被设计为焊接连接部的形式。除了快速、简单且因此成本有利的制造之外,还确保了,不需要进一步的轴向紧固。

为了附加地节省构件重量,焊接连接部优选地被设计为单侧的环绕的焊缝部,其仅布置在第一压配合部的区域中或仅布置第二压配合部的区域中的。

优选地,焊接连接部借助于电子焊接或激光焊接制成。

根据第一实施方式的第二设计方案,附加的连接部被设计为多边形齿结构或键接合部(花键连接或平键连接)的形式,其中,在车桥传动齿轮与差速器壳体之间布置有阻止在轴向方向上的相对运动的固定元件。第二设计方案的优点在于,基于形锁合的连接部,该第二设计方案具有比第一设计方案小的构件重量。

在此优选地,固定元件被设计为固定环的形式,特别是被设计为楔形的固定环的形式。

根据本发明的齿支承结构的另选的第二实施方式的突出之处在于,两个压配合部具有大于200μm的径向过盈度,并且车桥传动齿轮仅通过由两个压配合部产生的力锁合的连接部而以不能相对转动且轴向固定的方式与差速器壳体连接。由此以有利的方式提供了特别重量优化的设计方案。

优选地,差速器壳体由铸铁制成,车桥传动齿轮由可硬化材料制成。

附图说明

本发明的其它优点和应用可能性由下面结合附图中所示的实施例的说明给出。

图中示出:

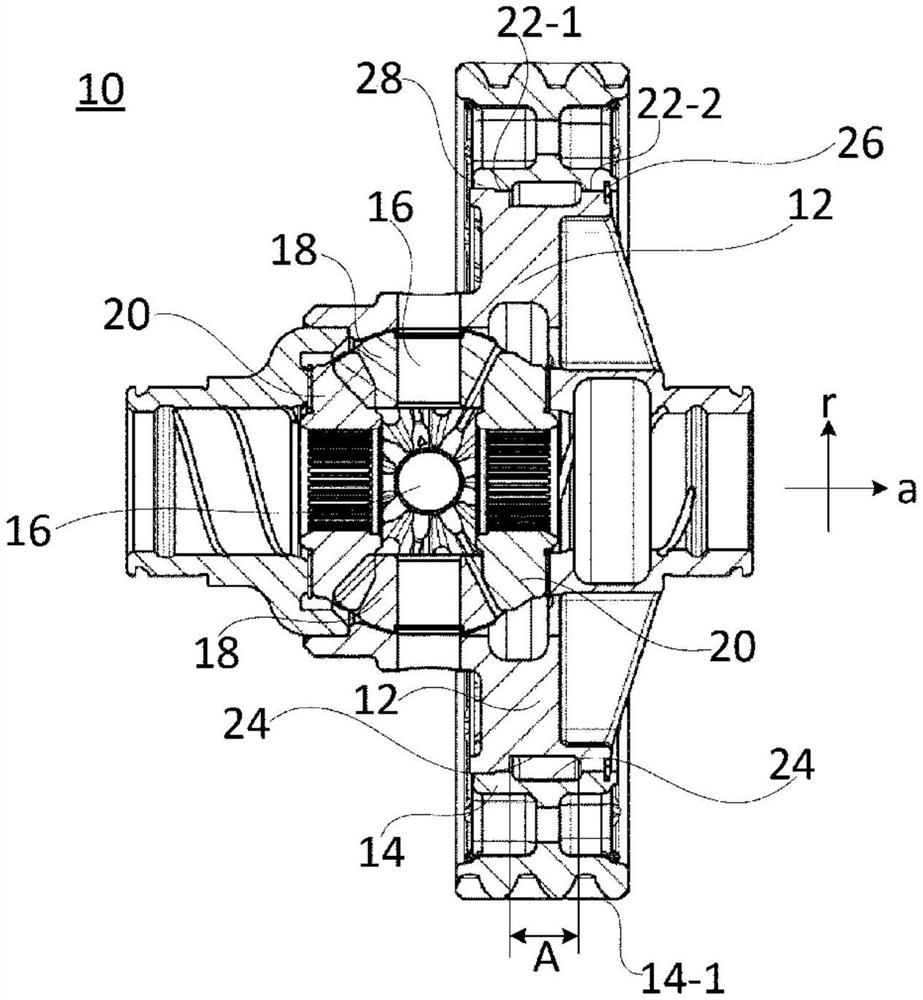

图1示出根据本发明的差速传动机构的第一实施方式的截面图;

图2以俯视图示出图1中的差速传动机构;

图3以截面图示出差速传动机构的第二实施方式;

图4以俯视图示出图3中的差速传动机构;

图5示出根据本发明的差速传动机构的第三个实施方式的截面图;

图6以俯视图示出图5中的差速传动机构。

具体实施方式

在以下的说明和附图中,为了避免重复,只要不需要进一步区分或者只要是合理的,则相同的构件和部件就用相同的附图标记表示。

图1和图2示出机动车的差速传动机构的第一实施方式,该差速传动机构整体上用附图标记10表示。

差速传动机构10包括差速器壳体12和与差速器壳体12以不能相对转动的方式连接的车桥传动齿轮14。车桥传动齿轮14通过其外齿部14-1与——在这里为了清晰起见——未示出的驱动轴作用连接。

差速器壳体12通过十字轴16驱动四个行星齿轮18,这四个行星齿轮又与两个从动轮20啮合,这两个从动轮能与——在这里为了清晰起见未示出的——半轴以不能相对转动的方式连接。

如图1和图2所示,差速器壳体12在其外周面上具有两个配合面,并且车桥传动齿轮14在其内周面上具有两个(与上述配合面)径向对置的配合面,所述配合面分别构造为在轴向方向a上分离的、在几何构造方面彼此隔开距离A的配合面,从而被压到差速器壳体12上的车桥传动齿轮14借助于第一压配合部22-1和与所述第一压配合部分离的、沿轴向间隔开距离A的第二压配合部22-2彼此连接。

为了确保在压配合部22-1和22-2之间的对于阻止倾斜的支承足够的间隔,距离A应这样选择,即,满足:

0.5≤A/L≤0.7

其中,车桥传动齿轮14的内周面的在轴向方向a上的轴向长度用L表示。

为了将配合面、进而将第一压配合部22-1和第二压配合部22-2在几何构造方面隔开,如图1进一步可见的,在差速器壳体12的周面中并且在车桥传动齿轮14的周面中分别铣削出槽24。除了在几何构造方面隔开之外,通过槽24以特别有利的方式特别也引起重量减轻。

在此,加工出的槽24分别具有基本上为矩形的(横截面)基本形状。

由于两个压配合部22-1、22-2在轴向方向a上间隔布置,提供了一种极其阻止倾斜的支承,这种支承可以吸收所有由车桥传动齿轮14的外齿部14-1与在这里未示出的驱动轴啮合而引起的轴向力,从而确保了最佳的齿接触以及由此确保了均匀的、不引起不期望的干扰噪声的运动传递。

根据在图1和图2中所示的实施方式,两个压配合部22-1和22-2具有10μm至50μm的径向过盈度。此外,为了确保转矩传递,在车桥传动齿轮14与差速器壳体12之间在第一压配合部22-1的区域中设计有附加的形锁合的连接部。轴向的稳定性通过固定环26来保证。

如特别由图2可见的,在此当前形锁合的连接部被设计为多边形齿结构28的形式。

在图3和图4中所示的第二实施方式基本上对应于在图1和图2中所示的第一实施方式。与第一实施方式相比,第二实施方式的不同之处在于,用于传递转矩的附加的连接部在车桥传动齿轮14与差速器壳体12之间被设计为焊接连接部30的形式。在此,如特别由图3和图4所示的,焊接连接部30被设计为单侧的、仅布置在第一压配合部22-1的区域中的环绕的焊缝部。除了转矩传递之外,通过焊缝也确保了轴向紧固。

根据本发明的差速器壳体的在图5和图6中所示的第三实施方式与第一和第二实施方式相比突出之处在于,现在为了传递转矩,不设有形锁合的或材料锁合的连接部,而仅设置有力锁合的连接部。为了确保足够的转矩传递,在此,两个压配合部22-1、22-2具有大于200μm的径向过盈度。