一种电石联产石灰的生产装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于冶金化工生产技术领域,涉及一种电石联产石灰的生产装置。

背景技术

碳化钙,分子式CaC

电石生产能耗高,传统的电石生产方法是电热法,即依靠电加热的方法从电石原料获得电石产品。电石生产的能源消耗成本占总生产成本的比重较大,属于高能耗产业。因电是二次能源(火力发电的热能利用率约为30%~40%),电热法生产电石会导致电石的生产成本居高不下,使工业电石在市场上缺乏竞争力。煤气化电石生产以煤炭或焦炭不完全燃烧(高温气化)提供热量,突破了发电效率的限制,为提高一次能源的利用率提供了理论上的可能性。

电石尾气的出口温度为1500~1800℃时,用CO

申请号 201510758614.0发明专利公开一种石灰、焦炭联产电石的生产装置,包括石灰竖窑、间壁回转窑和电石精炼炉。间壁回转窑的窑体由同轴安装的内环和外环构成,内环的中心为窑膛,窑膛的内壁涂装自熔性耐材层。内环和外环之间为环形物料通道,环形物料通道设有支撑耐材。但该专利没有充分利用电石生产过程的烟气预热原料,节能降耗还有很大的空间。

发明内容

本发明的目的是提供一种电石联产石灰的生产装置,利用电石生产过程产生烟气加热煅烧石灰石并作气化剂进行煤气化,用煤气和电石尾气作燃料燃烧加热生产电石,充分利用电石生产过程热量和产生的可燃性气体进行联产,减少电石生产的能耗,降低生产成本。

本申请实施例提供了一种电石联产石灰的生产装置,装置包括固定电石炉、立式固定气化炉、间壁石灰回转窑、膜分离制氮机、煤粉预热器、煤气蓄热炉、空气蓄热炉、电石原料仓、煤粉布料器和电石布料器。固定电石炉设有燃烧室、炉膛、电石收集室、尾气室和烟气口,燃烧室设有燃气烧嘴,炉膛内设有钨管。电石原料仓通过电石布料器连接到钨管入口,钨管上部与尾气室连通,下部与电石收集室连通。立式固定气化炉设有煤气室、炉膛和熔渣收集室,炉膛设有钨管和烟气出口。煤粉预热器通过煤粉布料器连接到钨管,钨管上部与煤气室连通,下部与熔渣收集室连接。间壁石灰回转窑设有窑膛和煅烧石灰空间,窑膛设有预热煤气入口和预热煤气出口,煅烧石灰空间设有石灰石进料-烟气出口和石灰出口。固定电石炉和立式固定气化炉通过过渡段连接为一体。立式固定气化炉的煤气室出口和固定电石炉的尾气室出口一同连接到间壁石灰回转窑的预热煤气入口,预热煤气出口通过煤粉预热器、2号除尘器、2号引风机和煤气蓄热炉连接到燃烧室的燃气烧嘴。立式固定气化炉的烟气出口分为两路,分别通过煤气蓄热炉和空气蓄热炉连接到1号除尘器入口,1号除尘器出口通过1号引风机和膜分离制氮机分为两路,一路连接到煤粉布料器,一路连接到废气排放系统。间壁石灰回转窑的石灰石进料-烟气出口与石灰石预热器连接,石灰石预热器的气体出口连接到1号除尘器的入口。

具体的,装置设有空气净化器和鼓风机,空气净化器设有风入口,空气净化器出口通过鼓风机和空气蓄热炉连接到燃气烧嘴的助燃空气入口。

具体的,煤气蓄热炉和空气蓄热炉分别设有两台预热器,两台预热器交替进行蓄热和预热。对于煤气蓄热炉或空气蓄热炉,其中的一台预热器在进行吸热升温时,另一台预热器在进行放热降温,在完成各自的吸热升温或者放热降温工作后,二者同步更新各自的工作状态,即原本吸热升温的预热器改为放热降温工作状态,原本放热降温的预热器改为吸热升温工作状态。通过交替进行吸放热,实现系统连续运行。

具体的,立式固定气化炉的炉膛由上到下分为低温气化段、中温气化段和高温气化段,低温气化段、中温气化段和高温气化段的通道折返相连,高温气化段的入口与固定电石炉的烟气口连接,低温气化段的出口即为烟气出口。立式固定气化炉中的钨管中设有中间管,中间管与煤粉布料器连接。

具体的,间壁石灰回转窑为外筒、内筒和耐材支撑构成的同心筒体结构,内筒的中心为窑膛。内筒和外筒之间由耐材支撑分割成煅烧石灰空间。外筒的内部包裹有保温层,保温层的外部为筒状钢结构。内筒可以将窑膛的热量传递给煅烧石灰空间。内筒和外筒采用包括但不限于耐火材料或金属制成。

具体的,装置设有渣冷却器和电石冷却器,电石收集室连接到电石出口,电石出口连接到电石冷却器。熔渣收集室设有出渣口,出渣口连接到渣冷却器。允许将从石灰石预热器出来的CO

具体的,钨管的制备方法为:⑴石墨层两侧打印金属钨,或者⑵采用纯金属钨制备。钨管的直径包括但不限于80-150mm,管长包括但不限于300-800mm。

立式固定气化炉中钨管的下部为熔池,熔池高度为包括但不限于钨管高度1/3的高度,熔池是由气化灰渣融化所形成的。钨管的上部为固体原料层,固体原料层高度为包括但不限于钨管高度2/3的高度。允许在钨管中全部填充固体原料层,或者在钨管中全部填充熔池。在原料中加入氧化钾、氧化钠、氧化钙等助熔剂以降低灰渣的灰熔点。允许使用其他任意形式的可以实现熔池加热进行煤气化的设备代替立式固定气化炉。

煤气化生产系统的加料方式为多频次少进给。进入煤气化生产系统的煤均需预先干燥脱水。可以根据需要利用煤气化生产系统的各种余热进行煤的干燥脱水处理。

钨管可以被替换为包括但不限于钨铁、其他高温金属材料或者合金。也可以使用包括但不限于石墨化碳作为基底的高温材料,在石墨化碳表层镀或喷涂或3D打印钨、铼等高温金属材料或合金。钨管可采用除钨以外的其他材料所代替。也可以使用不同材质的材料并采用合适的工艺分层组合为一体代替钨管,使组合材料的寿命和导热性等特性更优。

间壁石灰回转窑可用包括但不限于煤气化炉、电炉、回转窑或竖窑的其他设备所代替。

电石联产石灰的生产装置采用熔池加热,传热效率高,生产速率快。由于三种发气量不同的电石产品的生产温度不同,利用其不同温度区间的化学热,保证将宝贵的热量留在固定电石炉中,生产三种品质电石产品。加料方式为多频次少进给,使电石原料反应层基本稳定。钨管的加料位置可位于熔池上方或熔池内,或者同时向熔池上方和熔池内加料。通过将含有一氧化碳化学能的形式还有其他新的燃料气体一起循环回到燃气烧嘴对炉膛进行高温加热,不仅满足了固定电石炉对燃气中CO浓度的要求,同时实现了对固定电石炉二氧化碳尾气高温余热的有效利用。

间壁石灰回转窑的刀口密封,石灰产品的冷却均采用纯二氧化碳进行。

可以在钨管下部设置限位,使电石收集室与钨管分开,通过限位控制器将钨管内的电石全部排空至电石收集室,从而重新加入电石原料进行煅烧。可以将电石收集室分成包括但不限于三个收集室,同时收集上面对应钨管的不同发气量的电石产品。也允许电石区中的钨管同时生产相同发气量的电石产品,即允许电石区中的钨管同时生产相同品质的电石产品。

本申请还提供了一种煤气化生产系统,包括:立式固定气化炉、煤粉仓、渣冷却器、煤粉布料器、CO换热器、1号引风机、1号除尘器、第一蓄热炉、第二蓄热炉、2号除尘器、2号引风机和鼓风机。立式固定气化炉设有燃烧室、煤气室、炉膛和熔渣收集室,炉膛设有钨管和烟气出口。燃烧室设有燃气烧嘴。熔渣收集室设有出渣口,出渣口连接到渣冷却器。煤粉仓通过煤粉布料器连接到钨管。钨管的上部与煤气室连通,下部与熔渣收集室连接。外供CO

本发明电石联产石灰的生产装置利用电石生产过程产生的烟气残余热量进行煤气化,然后间壁加热煅烧石灰石生产石灰,将残余热值转换为高品质燃气。用煤气化煤气和电石尾气作燃料燃烧加热生产电石,联产石灰,使热量和气体循环利用,充分利用电石生产过程产生的热量和可燃性气体,减少电石生产的能耗,降低了生产成本。本发明优化了电石炉和气化炉的结构,并与间壁石灰回转窑等主要设备组成电石联产石灰的生产装置,流程短、结构简单、设备投资少,有利于推广利用。本申请实施例中的固定电石炉采用熔池加热模式对电石原料进行煅烧,有利于传热,加快反应速度。

附图说明

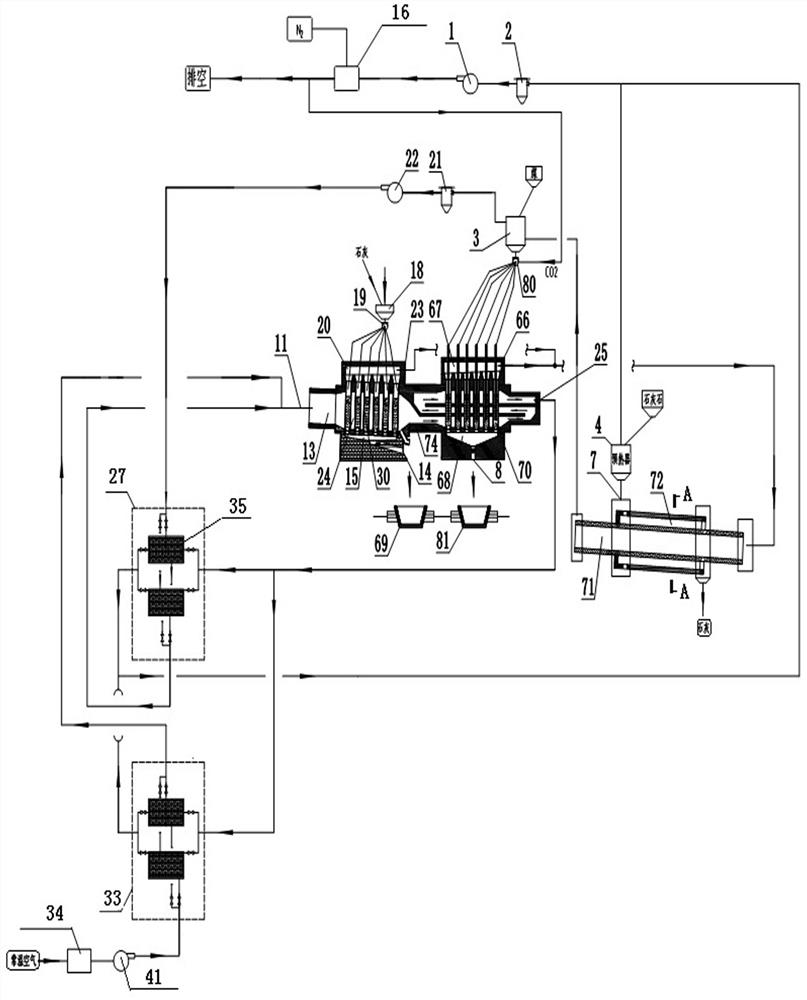

图1为本申请实施例1提供的电石联产石灰生产装置的结构示意图;

图2为立式固定气化炉的结构示意图;

图3是图1中A-A向的剖视图;

图4是本申请实施例2提供的煤气化生产系统的结构示意图;

其中:1—1号引风机、2—1号除尘器、3—煤粉预热器、3’—煤粉仓、4—石灰石预热器、5—CO换热器、7—石灰石进料-烟气出口、8—出渣口、11—燃气烧嘴、12—第一蓄热炉、12’—第二蓄热炉、13—燃烧室、14—电石出口、15—电石收集室、16—膜分离制氮机、18—电石原料仓、19—电石布料器、20—尾气室、21—2号除尘器、22—2号引风机、23—固定电石炉、24—炉膛、25—烟气出口、27—煤气蓄热炉、30—钨管、33—空气蓄热炉、34—空气净化器、35—预热器、37—内筒、38—外筒、39—耐材支撑、40—窑膛、41—鼓风机、66—立式固定气化炉、67—煤气室、68—熔渣收集室、69—电石冷却器、70—含碳熔渣、71—间壁石灰回转窑、72—煅烧石灰空间、74—过渡段、76—中间管、77—低温气化段、78—中温气化段、79—高温气化段、80—煤粉布料器、81—渣冷却器。

具体实施方式

下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本发明保护的范围。

实施例1

本发明实施例1提供的电石联产石灰生产装置如图1所示,包括固定电石炉23、煤粉预热器3、石灰石预热器4、1号引风机1、1号除尘器2、2号引风机22、2号除尘器21、渣冷却器81、电石原料仓18、电石布料器19、立式固定气化炉66、间壁石灰回转窑71、煤气蓄热炉27、空气蓄热炉33、电石冷却器69、空气净化器34、鼓风机41和煤粉布料器80。固定电石炉23设有燃烧室13、炉膛24、电石收集室15、尾气室20和烟气口,燃烧室设有燃气烧嘴11。电石收集室15与电石出口14连接,电石出口连接到电石冷却器,炉膛24内设有钨管30。电石原料仓18通过电石布料器19连接到钨管入口,钨管上部与尾气室20连通,下部与电石收集室15连通,电石收集室15连接到电石出口14,电石出口连接到电石冷却器69。立式固定气化炉66设有煤气室67、炉膛和熔渣收集室68,炉膛设有钨管30和烟气出口25,熔渣收集室68设有出渣口8,出渣口8连接到渣冷却器81。如图2所示,立式固定气化炉66的炉膛由上到下分为低温气化段77、中温气化段78和高温气化段79,低温气化段77、中温气化段78和高温气化段79的通道折返相连,高温气化段的入口79与固定电石炉23的烟气口连接,低温气化段79的出口即为烟气出口25。钨管30中设有中间管76。煤料斗连接到煤粉预热器3,煤粉预热器3通过煤粉布料器80连接到钨管30中的中间管76,钨管上部与煤气室67连通,下部与熔渣收集室68连接。间壁石灰回转窑71设有窑膛40和煅烧石灰空间72,窑膛40设有预热煤气入口和预热煤气出口。煅烧石灰空间72设有石灰石进料-烟气出口7和石灰出口。固定电石炉23和立式固定气化炉66通过过渡段74连接为一体。立式固定气化炉66的煤气室67的出口和固定电石炉23的尾气室20出口一同连接到间壁石灰回转窑71的预热煤气入口。预热煤气出口通过煤粉预热器3、2号除尘器21 、2号引风机22和煤气蓄热炉27连接到燃烧室13的燃气烧嘴11。立式固定气化炉66的烟气出口25分为两路,两路分别通过煤气蓄热炉27和空气蓄热炉33连接到1号除尘器2入口,1号除尘器2出口通过1号引风机1和膜分离制氮机16分为两路,一路连接到煤粉布料器80,一路连接到废气排放系统。间壁石灰回转窑71的石灰石进料-烟气出口7与石灰石预热器4连接,石灰石预热器4的气体出口连接到1号除尘器2的入口。空气净化器34设有风入口,空气净化器34的出口通过鼓风机41及空气蓄热炉33连接到燃气烧嘴11的助燃空气入口。如图3所示,间壁石灰回转窑71设有煅烧石灰空间72和窑膛40,间壁石灰回转窑71为外筒38、内筒37和耐材支撑39构成的同心筒体结构,内筒的中心为窑膛40。内筒和外筒之间由耐材支撑分割成煅烧石灰空间72。外筒的内部包裹有保温层,保温层的外部为筒状钢结构。内筒可以将窑膛40的部分热量传递给煅烧石灰空间72。内筒和外筒的结构能够保证煅烧石灰空间72中气化剂与煤的充分接触。内筒和外筒采用包括但不限于耐火材料或金属制成。煤气蓄热炉27和空气蓄热炉33分别设有两台预热器35,两台预热器交替进行蓄热和预热,以保证系统连续运行。对于每一组蓄热炉,其中的一台预热器在进行吸热升温时,另一台预热器在进行放热降温,在完成各自的吸热升温或者放热降温工作后,二者同步更新各自的工作状态,即原本吸热升温的预热器改为放热降温工作状态,原本放热降温的预热器改为吸热升温工作状态。通过交替进行吸放热,实现系统连续运行。

本实施例的运行过程为,煤料斗中的煤送入煤粉预热器3,煤粉预热器3的煤粉经煤粉布料器80由二氧化碳气体输送进入立式固定气化炉66的钨管30,具体是通过中间管76进入熔池中的。电石原料仓18中电石原料(均匀混合的煤粉和石灰粉)经电石布料器19进入固定电石炉23的钨管30。立式固定气化炉66产生的煤气和电石尾气经燃料入口进入燃烧室13。具体的,固定电石炉23的尾气室20排出的电石尾气与煤气室67出口的煤气混合(该混合气体中含90%CO),混合气体经煤气蓄热炉27预热后温度为500℃,连接至燃气烧嘴11。空气经空气净化器净化除尘脱水后到空气蓄热炉33预热至500℃,也连接到燃气烧嘴11作助燃气体助燃燃烧,产生2500℃高温烟气。高温烟气在炉膛24隔焰加热钨管,经加热电石钨管后烟气温度降为1800℃。钨管30内的电石原料会在高温下变为液态电石,通过电石布料器19定时定量向钨管30投放粉状的电石原料,每隔5秒钟通过电石布料器19向每个钨管30投放40g粉状电石原料。钨管30的加料位置可位于熔池上方或熔池内,或者同时向熔池上方和熔池内加料。钨管30内的液态电石汇聚于电石收集室15,通过监控钨管30内液态电石的液面高度,定期排出电石收集室15中收集的液态电石,从而使钨管30内液态电石的液面高度维持在预设的高度。电石收集室15中液态电石定时通过电石出口14排放到电石冷却器69。从固定电石炉23炉膛过来的1800℃烟气通过高温气化段的入口进入立式固定气化炉66的高温气化段79,经过高温气化段温度降为1400℃,折返进入中温气化段78,经过中温气化段温度降为1000℃,折返进入低温气化段77,经过低温气化段温度降为800℃。允许在立式固定气化炉66的进口段补充外供的1800℃以上热源以满足后续工艺的需求和变化。煤气化后的熔渣落入熔渣收集室68,熔渣收集室68的熔渣经出渣口8进入渣冷却器81。煤粉布料器80中的煤粉通过CO

实施例2

本申请实施例2提供了一种煤气化生产系统,如图4所示,该系统包括:立式固定气化炉66、煤粉仓3’、渣冷却器81、煤粉布料器80、CO换热器5、1号引风机1、1号除尘器2、第一蓄热炉12、第二蓄热炉12’、2号除尘器21、2号引风机22和鼓风机41。立式固定气化炉66设有燃烧室13、煤气室67、炉膛和熔渣收集室68。炉膛设有钨管30和烟气出口25。燃烧室13设有燃气烧嘴11。熔渣收集室68设有出渣口8,出渣口8连接到渣冷却器81。煤粉仓3’通过煤粉布料器80连接到钨管30。钨管30的上部与煤气室67连通,下部与熔渣收集室68连接。

外供CO

第一蓄热炉12和第二蓄热炉12’均设置有两个预热器,可交替进行升温过程和降温过程,以保证系统连续运行。对于每一组蓄热炉,其中的一台预热器在进行吸热升温时,另一台预热器在进行放热降温,在完成各自的吸热升温或者放热降温工作后,二者同步更新各自的工作状态,即原本吸热升温的预热器改为放热降温工作状态,原本放热降温的预热器改为吸热升温工作状态。通过交替进行吸放热,实现系统连续运行。煤气化生产系统中的各个除尘器在除尘功能基础上,还具有去除水蒸气、氢气、硫化物等物质的功能,从而保护钨管30,延长钨管30的使用寿命。

具体的,如图2所示,立式固定气化炉66的炉膛由上到下分为低温气化段77、中温气化段78和高温气化段79。低温气化段77、中温气化段78和高温气化段79的通道折返相连。燃烧室13设置在高温气化段79的入口;低温气化段77的出口即为烟气出口25。

实施例2中的立式固定气化炉66如图2所示,其钨管30中设有中间管76,中间管76与煤粉布料器80连接,用于将煤粉打入钨管30的熔池上表面,或者将煤粉打入钨管30的熔池内,或者同时向钨管30的熔池上表面及熔池内输送煤粉。

在一具体实施方式中,钨管30的制备方法为:石墨层两侧打印金属钨。或采用纯金属钨制备。钨管30的直径包括但不限于80-150mm,管长300-800mm。

在立式固定气化炉66中钨管30的下部为熔池,熔池高度为包括但不限于钨管高度1/3的高度,熔池是由气化灰渣融化所形成的;钨管30的上部为固体原料层,固体原料层高度为包括但不限于钨管高度2/3的高度。允许在钨管30中全部填充固体原料层,或者在钨管30中全部填充熔池。

在实际应用中,允许在原料中加入氧化钾、氧化钠、氧化钙等助熔剂以降低灰渣的灰熔点。

煤气化生产系统的加料方式为多频次少进给。进入煤气化生产系统的煤均需预先干燥脱水。可以根据需要利用煤气化生产系统的各种余热进行煤的干燥脱水处理。

钨管30可以被替换为包括但不限于钨铁、其他高温金属材料或者合金。也可以使用包括但不限于石墨化碳作为基底的高温材料,在石墨化碳表层镀或喷涂或3D打印钨、铼等高温金属材料或合金。钨管30可采用除钨以外的其他材料所代替,也可以使用不同材质的材料并采用合适的工艺分层组合为一体代替钨管30,使组合材料的寿命和导热性等特性更优。

允许使用其他任意形式的可以实现熔池加热进行煤气化的设备代替立式固定气化炉66,实现煤气化。

实施例2中的煤气化生产系统可以为实施例1中固定电石炉23提供煤气,用于煅烧电石。

本申请实施例2提供的煤气化生产系统的工作过程如下:空气经第二蓄热炉12’升温至500℃后,与从第一蓄热炉12来的500℃的CO+CO

需要说明的是,煤气化生产系统中的各个除尘器在除尘功能基础上,还具有去除水蒸气、氢气、硫化物等物质的功能,从而保护钨管30,延长钨管30的使用寿命。