一种螺伞齿轮磨齿加工机器人自动化搬运系统

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于客车零部件自动化加工技术领域,具体涉及一种螺伞齿轮磨齿加工机器人自动化搬运系统。

背景技术

随着我国客车加工生产技术的蓬勃发展,客车驱动桥主减速器螺伞齿轮的加工制造技术也在不断完善和提高。目前,机器人自动化搬运在国内客车驱动桥主减速器螺伞齿轮加工制造行业已得到开始应用,提高了自动化水平和加工产品的质量;但与其相配套的用于螺伞主动齿轮的磨齿上料自动化装置却迟迟跟不上发展的步伐,主要因为磨齿工装与工件的直径方向间隙为±0.025mm,间隙小,不容易实现自动化上下料。自动化程度低造成了人力成本高,人为操作误差大造成产品加工精度低。

目前,在客车驱动桥主减速器螺伞主动齿轮的磨齿加工工序使用的螺伞齿轮上料方式主要有以下两种:第一种,人工直接搬运螺伞齿轮放入螺伞齿轮磨齿机的工装上,启动机床开始加工,加工后人工搬运工件放在甩油机甩油,再人工搬运至清洗机清洗;第二种,人工操作KBK吊装螺伞齿轮放入螺伞齿轮磨齿机的工装上,启动机床开始加工,加工后人工操作KBK吊装工件放在甩油机甩油,再人工操作KBK搬运至清洗机清洗。

但是上述两种上料方式都存在不足:第一种纯人工操作,无设备成本,但需人力搬运操作,工序步骤多,劳动强度大,人员投入成本高,人为操作的不一致性造成产品定位精度低,搬运过程产品容易磕碰。

第二种虽然增加了KBK吊装设备,代替人力搬运,但只是降低了劳动强度,KBK同样需要专人操作,工序多,同样存在人员投入成本高,人为操作的不一致性造成产品定位精度低,搬运过程产品容易磕碰。

发明内容

为了克服现有技术中的不足,本发明提供了一种螺伞齿轮磨齿加工自动化系统。可实现螺伞齿轮磨齿工装±0.025mm间隙上料要求,同时兼顾甩油、清洗工序自动上下料,同时,兼容化的夹爪设计,可满足螺伞齿轮长度≤350mm,直径≤230mm,重量≤25Kg的类似轴齿生产。批量无人化值守生产,降低劳动强度,节约人力成本,同时系统中自身较高的定位精度决定了磨齿产品的高精度与批量加工一致性。

为解决上述技术问题,本发明采用的技术方案为:

一种螺伞齿轮磨齿加工机器人自动化搬运系统,机器人从工件缓存装置上抓取工件,夹持运送至工件精定位装置进行首次精定位,首次精定位完成后机器人夹持工件运送至磨齿机进行磨齿,磨齿完成后进行第二次精定位,第二次精定位完成后机器人夹持工件进入甩油机进行甩油,甩油完成后进行第三次精定位,第三次精定位后机器人夹持工件进入清洗机进行清洗,清洗完成后进行第四次精定位,第四次精定位完成后,机器人夹持工件至下料托盘;第二次精定位、第三次精定位、第四次精定位均是由机器人夹持工件运送至工件精定位装置。

机器人从工件缓存滑台以A姿态抓取工件,首次精定位完成后机器人以B姿态抓取夹持工件至磨齿机,第二次精定位后机器人以C姿态抓取夹持工件进入甩油机,第三次精定位后机器人以D姿态抓取夹持工件进入清洗机,第四次精定位后,机器人以A姿态抓取夹持工件至下料托盘。

A姿态是工件水平放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;B姿态是工件竖直放置,机器人工件夹持机构沿工件轴线抓取工件顶部轴承径;C姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;D姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件顶部轴承径。

所述机器人包括机器手臂和工件夹持机构,机器手臂与工件夹持机构之间连接轴补偿模块。

所述轴补偿模块包括XY轴补偿模块和Z轴补偿模块,XY轴补偿模块固定连接在机器手臂的法兰盘上,XY轴补偿模块与Z轴补偿模块固定连接,Z轴补偿模块固定连接工件夹持机构。

所述工件夹持机构包括成对设置的气动夹爪,气动夹爪内表面设置工件夹持手指,气动夹爪外表面还设置位移传感器,位移传感器与PLC控制器连接。

所述的位移传感器精确度为0.01mm。

所述精定位装置包括精定位工作台,精定位工作台中心设置定位套,定位套两侧均设置气爪,气爪侧边通过连接板安装精定位传感器,精定位传感器与PLC控制器连接,PLC控制器控制气爪伸缩。

精定位工作台下方还设置定位套暂存位,定位套暂存位前方设置定位套传感器,定位套传感器与PLC控制器连接。

所述工件缓存装置包括工件缓存滑台,工件缓存滑台上下游两端分别设置上游料台传感器、下游料台传感器,工件缓存滑台上还设置六工位缓存台,六工位缓存台上每个工位两侧均布置对射传感器,料台传感器、对射传感器均与PLC控制器连接。

本发明的有益效果为:

1、本发明是通过PLC控制器实现螺伞齿轮磨齿自动上料,可实现无人化操作,节约2名操作工。

2、本发明通过一套机器人夹爪,满足四种不同抓取姿态的需求,工装通用性高,能兼容所有螺伞齿轮生产,减少换产时间。新产品工装成本低,极大程度的适应客车桥多品种、小批量、频繁换产的生产特点。

3、本发明是首先通过机器人加持机构抓取上料,夹持工件至精定位工作台实现预定位,然后由轴补偿模块结合六轴机器人自身的软浮动功能,共同实现XYZ三个方向的位移浮动,能满足磨齿机工装和螺伞齿轮单边0.025mm间隙要求,保证了机器人给磨齿机的自动化上料精度,保证了螺伞齿轮上料的一致性。

附图说明

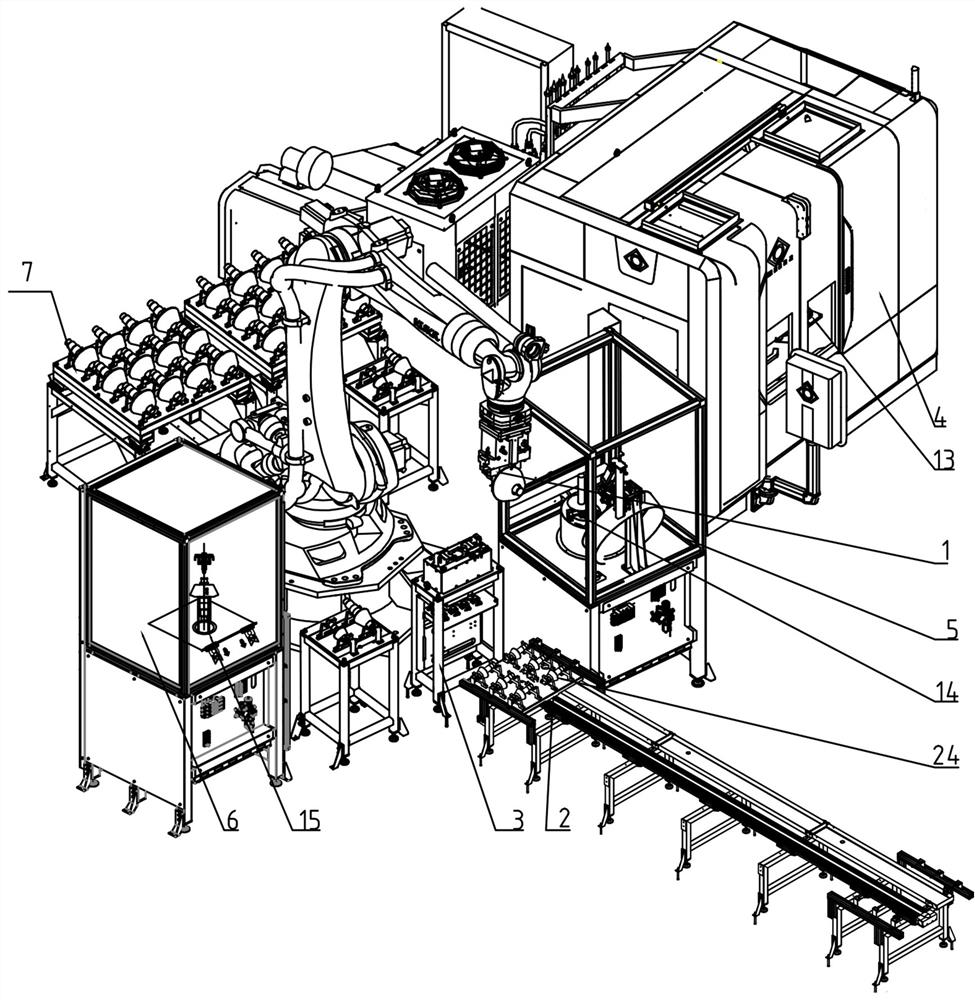

图1为本发明的结构示意图。

图2为本发明精定位装置的结构示意图。

图3为图2中A处局部放大图。

图4为本发明工件缓存滑台的结构示意图。

图5为本发明机器人加持机构抓取工件时的A姿态示意图。

图6为本发明的工件在V型支架上的放置示意图。

图7为本发明机器人加持机构抓取工件时的B姿态示意图。

图8为本发明的工件在磨齿工装上的夹持示意图。

图9为本发明机器人加持机构抓取工件时的C姿态示意图。

图10为本发明的工件在甩油工装上的夹持示意图。

图11为本发明机器人加持机构抓取工件时的D姿态示意图。

图12为本发明的工件在清洗工装上的夹持示意图。

图13为本发明的机器人夹爪的结构示意图。

图中:1-工件夹持机构,2-工件缓存滑台,3-精定位工作台,4-磨齿机,5-甩油机,6-清洗机,7-下料托盘,8-工件夹持手指,9-气动夹爪,10-轴补偿模块,11-位移传感器,12-V型支架,13-磨齿工装,14-甩油工装,15-清洗工装,16-定位套,17-气爪,18-精定位传感器,19-对射传感器,20-气吹铜管,21-定位套传感器,23-六工位缓存台,24-工件,25-上游料台传感器,26-下游料台传感器。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的其他所有实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

如图1-图4所示,一种螺伞齿轮磨齿加工机器人自动化搬运系统,包括机器人、工件缓存装置、精定位装置、PLC控制器(图中未示出)、磨齿机4、甩油机5、清洗机6,机器人与PLC控制器连接,机器人从工件缓存装置的上抓取工件24,夹持运送至工件精定位装置进行首次精定位,首次精定位完成后机器人夹持工件运送至磨齿机4进行磨齿,磨齿完成后进行第二次精定位,第二次精定位完成后机器人夹持工件进入甩油机5进行甩油,甩油完成后进行第三次精定位,第三次精定位后机器人夹持工件进入清洗机6进行清洗,清洗完成后进行第四次精定位,第四次精定位完成后,机器人夹持工件至下料托盘7;第二次精定位、第三次精定位、第四次精定位均是由机器人夹持工件运送至工件精定位装置。

机器人从工件缓存装置以A姿态抓取工件,夹持至精定位装置进行首次精定位,如图5、图6所示,A姿态是工件水平放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;首次精定位完成后机器人以B姿态抓取夹持工件至磨齿机磨齿,磨齿完成后再以B姿态抓取夹持工件至精定位装置进行第二次精定位,如图7、图8所示,B姿态是工件竖直放置,机器人工件夹持机构沿工件轴线抓取工件顶部轴承径;第二次精定位后机器人以C姿态抓取夹持工件进入甩油机甩油,甩油完成后再以C姿态抓取夹持工件至精定位装置进行第三次精定位,如图9、图10所示,C姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;第三次精定位后机器人以D姿态抓取夹持工件进入清洗机清洗,清洗完成后以D姿态抓取夹持工件至精定位装置进行第四次精定位,如图11、图12所示,D姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件顶部轴承径;第四次精定位后,机器人以A姿态抓取工件夹持工件至下料托盘。

所述机器人包括机器手臂和工件夹持机构1,机器手臂与工件夹持机构1之间连接轴补偿模块10。所述轴补偿模块10为现有成熟技术,包括XY轴补偿模块和Z轴补偿模块,XY轴补偿模块通过螺栓固定连接在机器手臂的法兰盘上,XY轴补偿模块与Z轴补偿模块固定连接,Z轴补偿模块与通过螺栓固定连接工件夹持机构1。XY轴补偿模块采用ZIMMER的AR160P;Z轴补偿模块采用ZIMMER的XYR1160。XY轴补偿模块可以调整机器人工件夹持机构在X、Y轴的微小浮动,Z轴补偿模块可以调整机器人工件夹持机构在Z轴的微小浮动,能兼容所有系列螺伞齿轮的抓取。

如图13所示,所述工件夹持机构包括成对设置的气动夹爪9,气动夹爪内表面设置工件夹持手指8,气动夹爪外表面还设置位移传感器11,所述位移传感器精确度为0.01mm,位移传感器通过数据线与PLC控制器连接。位移传感器11检测工件夹持手指的间距,可以判断气动夹爪是否有效夹紧。

工件夹持手指8有两处夹持位置,既能满足按照抓取姿态A、C、D垂直工件轴向抓取工件,也能按照抓取B姿态抓取工件。工件夹持手指8的两处夹持位置,包括水平方向V型块和垂直方向V型块,水平方向V型块沿垂直工件轴向抓取工件,用于给缓存台、甩油机、清洗机、精定位工位、下料托盘上下料;垂直方向V型块,沿平行工件轴向抓取工件,用于给磨齿机、精定位工位上下料。工件夹持手指8是一种仿生软质微型块,用于直接夹持齿轮工件,防止划伤磕碰齿轮。

所述精定位装置包括精定位工作台3,精定位工作台中心设置定位套16,定位套16两侧均设置气爪17,气爪17侧边通过连接板安装检测工件有无的精定位传感器18,精定位传感器18与PLC控制器连接,PLC控制器控制气爪17伸缩。精定位工作台下方设置定位套暂存位,定位套暂存位前方设置定位套传感器21,定位套传感器21与PLC控制器连接。

精定位装置的定位套16限制工件轴向移动,双V型气爪17能找正工件径向中心,定位原理为双V型气爪夹紧工件外圆,以实现径向定位,靠工件自重落在定位套上,实现轴向定位,同时配备检测工件有无的精定位传感器18。

所述工件缓存装置包括工件缓存滑台2,工件缓存滑台2两端分别设置上游料台传感器25,下游料台传感器26,工件缓存滑台上设置六工位缓存台23,六工位缓存台23两侧布置6组对射传感器19,料台传感器、对射传感器均与PLC控制器连接。工件缓存滑台2作为传递料台能连接前后工序机器人,有伺服电机驱动直线电缸模组,上游料台传感器25,下游料台传感器26检测滑台到位信号,六工位缓存台23两侧布置6组对射传感器,用于检测工件有无。

工作过程:前序机器人将工件24放在6工位工件缓存滑台2的V型支架12上,料台传感器19感应到工位有料,将信号传递给PLC控制器,PLC控制器控制机器人运动,机器人的工件夹持机构1按照A姿态从工件缓存滑台2上抓取工件24,放在精定位装置3的定位套16上,精定位传感器18感应到有工件,传递信号到PLC控制器,PLC控制器控制气爪17夹紧工件,重新定工件中心,消除前序搬运误差。工件夹持机构1按照B姿态抓取工件,将工件放在磨齿机4的磨齿工装13中进行磨齿加工,过程中轴补偿模块10打开,保证磨齿机上料顺畅。磨齿加工后,工件夹持机构1按照B姿态抓取工件,将工件从磨齿机4转运至精定位装置3的定位套16上进行精定位,工件夹持机构1按照C姿态抓取工件给甩油机5上料,放在甩油工装14上,工件夹紧、甩油。甩油后工件夹持机构1按照C姿态抓取工件给甩油机5下料,放在精定位装置3的定位套16上精定位。工件夹持机构1按照D姿态抓取工件给清洗机6上料,放在清洗工装15上,清洗工件。清洗完成后工件夹持机构1按照D姿态抓取工件给清洗机6下料,放在精定位装置3的定位套16上精定位,最后工件夹持机构1按照A姿态抓取工件放置在下料托盘7的V型支架12上。

上述,A姿态是工件水平放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;B姿态是工件竖直放置,机器人工件夹持机构沿工件轴线抓取工件顶部轴承径;C姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件中部轴承径;D姿态是工件竖直放置,机器人工件夹持机构沿工件径向抓取工件顶部轴承径。

磨齿工装13与工件24的间隙只有0.025mm间隙,机器人重复定位误差0.2mm,机器人上料精度无法满足磨齿机4的要求。因此,首先在磨齿工序前增加1套精定位工作台,其目的是抵消掉夹持机构在前序机床等设备中夹持工件带来的定位误差,实现预定位。工件夹持机构1按照抓取姿态B抓取工件给磨齿工装13上料时,机器人工装1将工件杆部送入工装,工件定位面与工装贴合面还有40mm左右时,打开轴补偿模块10的XYZ方向浮动,X/Y/Z方向浮动量最大为10mm,位移浮动使工件顺利导入磨齿工装13,磨齿工装13夹紧工件,打开气动夹爪9,工件上料合格,解决磨齿工装13与工件24间隙只有0.025mm间隙小无法自动上料问题。螺伞齿轮是由上自下插入到磨齿工装定位套内,由于螺伞齿轮是阶梯轴,螺伞齿轮的最小轴和磨齿工装定位套有倒角,预定位公差单边可以达到5~12mm左右,六轴机器人重复定位精度是0.2mm,满足预定位的精度要求。

当机器人抓取螺伞齿轮放入到磨齿工装的定位套孔口后,预定位结束,轴补偿模块浮动功能打开,螺伞齿轮继续沿着磨齿机机床夹具的导向向下运动,螺伞齿轮的轴线始终与磨齿机机床夹具的轴线重合,直至螺伞齿轮在磨齿工装中放到位,机器人给磨齿机发信号请求机床夹紧螺伞齿轮。机器人采用六轴机器人,六轴机器人本身具有软浮动功能,可以给工件提供X/Y两个轴方向微量的位移浮动,轴补偿模块配合六轴机器人的软浮动功能,提供X/Y/Z方向的最大10mm的位移浮动。通过两种浮动形式的调节,可以满足磨齿机的上下料精度要求。

要说明的是,上述实施例是对本发明技术方案的说明而非限制,所属技术领域普通技术人员的等同替换或者根据现有技术而做的其它修改,只要没超出本发明技术方案的思路和范围,均应包含在本发明所要求的权利范围之内。