金属衬垫

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种金属衬垫,该金属衬垫用于密封例如内燃机的气缸盖和气缸体之间的接合部。特别是,涉及在金属衬垫的开口部设置的密封构件的接合构造。

背景技术

以往,在内燃机的气缸盖和气缸体之间的接合部配置有用于防止在它们之间流动的流体的泄漏的金属衬垫。对于这样的金属衬垫,例如在供冷却水流通的流路孔的开口部设有密封构件(例如参照专利文献1)。

在图12示出现有的金属衬垫的密封构件的接合构造。该金属衬垫具有重叠三张金属板511、512、513而成的板主体510。在设有密封构件520的开口的周缘部,上板511和下板513的整个开口缘511a、513a或开口缘511a、513a的至少一部分比中板512的开口缘512a更朝向中心延伸。由此,板主体510在开口的周缘部具有由上下的板511、513的延伸部划分出的槽。密封构件520的芯骨521的凸缘嵌合于该槽,也就是说,以被上下的板511、513夹持的状态安装于板主体510的开口部。

现有技术文献

专利文献

专利文献1:日本特开2018-179033号公报

发明内容

发明要解决的问题

在上述的现有例的密封构件的安装构造中,芯骨被夹持并嵌合于上板和下板,因此,需要用于接合上下的板的某种接合单元(例如铆钉等)。此外,存在以下问题:即使在密封构件以错误的朝向安装的情况下,也无法从外部对其进行目视检查。例如,如果由于密封构件的安装错误而导致芯骨搭在中板之上,则在压缩金属衬垫时在板产生台阶,有可能损害密封性(例如参照图14、16)。

本发明的目的在于提供一种技术:对于例如内燃机所使用的金属衬垫,能够简化密封构件向板主体接合的接合部分的构造、工序,并且也提高密封性能的可靠性。

用于解决问题的方案

为了解决上述问题,本发明是一种金属衬垫,其包括板主体和密封构件,该板主体具有重叠了至少两张的金属板,该密封构件设于所述板主体的开口部,具有环状的弹性密封件,其中,所述密封构件的芯骨与所述金属板中的一个金属板的开口焊接接合。

优选的是,对于金属衬垫,所述密封构件的芯骨具有与所述开口的内缘相适合的外缘,所述芯骨的外缘和所述开口的内缘在对接的状态下焊接接合。

此外,也可以是,对于金属衬垫,所述密封构件的芯骨的外缘的至少一部分具有向所述开口的周缘部延伸的重叠部,所述重叠部和所述开口的周缘部在重叠的状态下焊接接合。

优选的是,对于金属衬垫,所述板主体具有第一金属板和与所述第一金属板相对的第二金属板,所述密封构件与所述第二金属板的开口焊接接合,所述第二金属板具有密封凸筋部。

此外,也可以是,对于金属衬垫,所述板主体具有第一金属板和与所述第一金属板相对的第二金属板,所述密封构件与所述第二金属板的开口焊接接合,所述第一金属板具有密封凸筋部。

发明的效果

根据本发明的金属衬垫,能够简化密封构件向板主体接合的接合部分的构造、工序。此外,能够提高密封性能的可靠性。

附图说明

图1是表示本发明的一实施方式的金属衬垫的局部的俯视图。

图2是图1的板主体的局部剖视图。

图3是第一实施方式的密封构件的俯视图。

图4是以图3的IV-IV线剖切的情况下的剖视图。

图5是对于第一实施方式的金属衬垫放大地表示密封部分的俯视图。

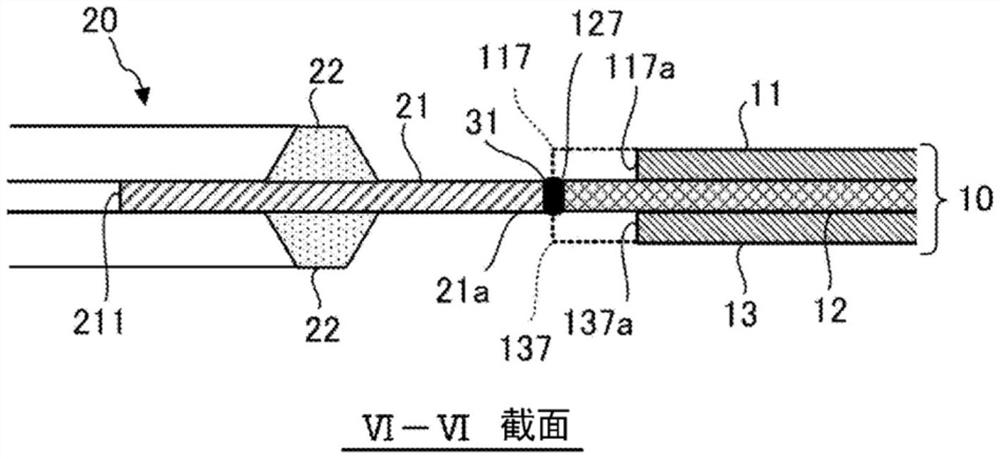

图6是以图5的VI-VI线剖切的情况下的剖视图。

图7是以图5的VII-VII线剖切的情况下的剖视图。

图8是对于第二实施方式的金属衬垫放大地表示密封部分的俯视图。

图9是以图8的IX-IX线剖切的情况下的剖视图。

图10是以图8的X-X线剖切的情况下的剖视图。

图11是对于比较例1的金属衬垫放大地表示密封部分的俯视图。

图12是以图11的XII-XII线剖切的情况下的剖视图。

图13是对于比较例1的金属衬垫放大地表示其他的密封部分的俯视图。

图14是以图13的XIV-XIV线剖切的情况下的剖视图。

图15是对于比较例1的金属衬垫放大地表示错误地安装的密封构件的部分的俯视图。

图16是以图15的XVI-XVI线剖切的情况下的剖视图。

图17是对于比较例2的金属衬垫表示密封构件的接合构造的剖视图。

具体实施方式

以下,以用于确保内燃机的气缸盖和气缸体间的气密性、液密性的金属衬垫为例,对其优选的实施方式进行说明。另外,在本说明书中,“上”、“下”仅意味着相对的位置关系,不能用绝对的意思来解释。此外,“焊接起来”意味着通过焊接将两个构件接合起来的状态。

(第一实施方式)

图1是表示本发明的一实施方式的金属衬垫1的局部的俯视图。图2是板主体10的局部剖视图。金属衬垫1具有包括三张金属板11、12、13的板主体10和在板主体10的规定的开口部设置的密封构件20。对于板主体10,在与供气缸盖和气缸体间的燃烧气体、冷却水、润滑油供给、排出的流路孔(未图示)相对应的位置形成有开口部16、17、18、19。此外,在板主体10的适当的位置形成有螺栓贯穿孔15。

金属衬垫1的板主体10具有依次重叠上板11、中板12以及下板13这三张金属板的构造。上板11与中板12的上表面相对,下板13与中板12的下表面相对。对于本实施方式的金属衬垫1,虽然没有图示,但上板11配置于气缸盖侧,下板13配置于气缸体侧。

上板11和下板13是钢铁制的金属板。上板11和下板13各自的厚度例如是0.4mm。上板11和下板13的表面被实施了涂覆处理,以与作为对象构件的气缸盖、气缸体的加工面接触,吸收该加工面的粗糙度等并且使板彼此隔着较薄的覆膜层以保持其之间的密封性的程度相邻。

利用冲孔在上板11形成与金属衬垫1的开口部16、17、18、19相对应的开口。在下板13也同样利用冲孔形成与开口部16、17、18、19相对应的开口。对于上板11的开口和下板13的开口,在彼此重叠的方向上,它们的位置和尺寸一致。

例如,如图5所示,在构成冷却水用的开口部17的上板11的开口117和下板13的开口137形成有用于使后述的密封构件20的芯骨21和中板12之间的焊接部暴露的缺口部117a、137a。

接着,中板12例如是厚度0.5mm的不锈钢的金属板。在中板12也与上板11和下板13同样利用冲孔形成与开口部16、17、18、19相对应的开口。

在图2的例中,上板11的开口117和下板13的开口137在上下方向上一致,在中板12形成有开口127。其中,中板12的开口127具有与接下来所说明的密封构件20的芯骨21的外缘相适合的形状和尺寸。

在中板12以包围没有设置密封构件的开口(例如图2所示的开口127A)的方式形成有半凸筋部121。在此,半凸筋部是指使板主体弯折或进行了压纹加工的部位。在金属衬垫压缩配置于气缸盖和气缸体之间时,通过压扁半凸筋部而使其弹性变形,能够进一步提高气缸盖和气缸体之间的密合性。

虽然没有图示,但使密封性提高的半凸筋部形成在上板11和下板13的没有设置密封构件的开口的周围。此外,也可以是,在中板12或上板11和下板13形成山形的全凸筋部来代替半凸筋部。另外,将包括了半凸筋部和全凸筋部等的凸筋形状的密封部称为“密封凸筋部”。

接着,对密封构件20进行说明。图3是第一实施方式的密封构件20的俯视图。图4是以图3的IV-IV线剖切的情况下的密封构件20的剖视图。密封构件20例如具有是不锈钢板的圆板状的芯骨21。芯骨21的外缘的形状以及尺寸与该密封构件20所接合的、中板12的开口127的内缘的形状以及尺寸相适合。在芯骨21的外缘的规定的部位形成有向半径方向稍微突出的接合部21a、21a。

在芯骨21的大致中央形成有供流体(在本例中为冷却水)经过的贯通孔211。另外,也能够将密封构件用作没有芯骨21的贯通孔而密封气缸盖和气缸体间的流路的盲法兰。

在芯骨21的两面,以包围贯通孔211的周围的方式粘接有环状的弹性密封件22。作为弹性密封件22的原材料,例如能够适当地采用丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、氟橡胶(FKM)或硅橡胶(VMQ)等耐热性、耐水性、耐油性以及耐候性优异的弹性体树脂。

例如,如图4所示,优选的是,弹性密封件22的外周面和内周面具有以越上下远离芯骨21越互相靠近的方式倾斜的倾斜面。在密封构件20被压缩配置于气缸盖和气缸体之间时,以弹性密封件22的半径方向的宽度扩大的方式变形,但由于弹性密封件22的周面具有这样的倾斜面,因此,能够将上述的面的变形量和曲率抑制得较小。由此,弹性密封件22难以产生龟裂,作为其结果,能够提高密封性和耐久性。

接着,对密封构件20向板主体10接合的接合构造进行说明。图5是第一实施方式的金属衬垫1的俯视图,是放大地表示密封构件20的局部的图。图6是表示以图5的VI-VI线剖切的情况下的密封构件20的接合构造的剖视图。图7是表示以图5的VII-VII线剖切的情况下的密封构件20的接合构造的剖视图。

对于本实施方式的密封构件20,如图5~图7所示,在芯骨21的外缘形成的接合部21a与中板12的开口127的内缘对接并焊接起来。芯骨21和中板12之间的焊接部31借助上下的金属板11、13的缺口部117a、137a暴露于外部。

对于密封构件20的芯骨21和中板12之间的焊接,优选的是利用激光焊接法进行连续地缝焊,但也可以是进行间断地点焊。此外,优选的是,中板12和芯骨21的厚度相同,这些表面共面。由此,能够防止在使金属衬垫1压缩时的焊接部分产生不必要的变形、内部应力。

(第二实施方式)

接着,对本发明的金属衬垫的第二实施方式进行说明。本实施方式的金属衬垫2与第一实施方式同样地,包括板主体10和密封构件20,该板主体10是依次重叠了上板11、中板12以及下板13这三张金属板的构造,该密封构件20在芯骨21具有弹性密封件22,密封构件20的芯骨21与中板12的开口127焊接起来。

金属衬垫2的构成板主体10的上板11、中板12、下板13以及密封构件20的基本的构造等与上述的第一实施方式通用,因此,在此省略重复的说明。另外,在第二实施方式的说明所参照的图8~图10中,对与在上述的第一实施方式所说明的结构要素相同或相对应的结构要素使用相同的附图标记。

图8是第二实施方式的金属衬垫2的俯视图,是放大地表示密封构件20的局部的图。图9是表示以图8的IX-IX线剖切的情况下的密封构件20的接合构造的剖视图。图10是表示以图8的X-X线剖切的情况下的密封构件20的接合构造的剖视图。

在第二实施方式的金属衬垫2,密封构件20向板主体10接合的接合构造与上述的第一实施方式不同。在本实施方式中,如图8所示,密封构件20的芯骨21的外缘的至少一部分成为重叠部21b,该重叠部21b延伸至中板12的开口127的周缘部127a。而且,密封构件20的重叠部21b与中板12的开口周缘部127a重叠并焊接起来。重叠焊接部32借助上下的金属板11、13的缺口部117a、137a暴露于外部。

优选的是,芯骨21和中板12之间的焊接是基于激光焊接或电阻焊接的点焊。此外,也可以是,将芯骨21的端部角焊于中板12而使其接合。在角焊的情况下,能够除了激光焊接以外利用更普遍的电弧焊使其接合。

(与比较例的对比)

一边与比较例对比一边对上述的实施方式的金属衬垫1、2的优异的特征或者效果进行说明。

〔比较例1〕

图11是对于比较例1的金属衬垫放大地表示密封构件520的局部的俯视图。图12是表示以图11的XII-XII线剖切的情况下的密封构件520的安装构造的剖视图。比较例1的金属衬垫具有重叠三张金属板511、512、513而成的板主体510。在供密封构件520设置的开口的周缘部,上板511和下板513的整个开口缘511a、513a或开口缘511a、513a的至少一部分比中板512的开口缘512a更朝向中心延伸。由此,板主体510在开口的周缘部具有由上下的板511、513的延伸部划分出的槽。密封构件520的芯骨521的凸缘嵌合于该槽,也就是说,以被上下的板511、513夹持的状态安装于板主体510的开口部。

根据该比较例1的接合构造,密封构件520的芯骨521被上板511和下板513夹着并嵌合。为了将密封构件520保持为不从板主体510脱离,需要与密封构件520或开口部靠近来接合上下的板511、513的铆钉等接合单元530(参照图13、14)。

另一方面,根据本发明的实施方式的金属衬垫1、2,密封构件20的芯骨21利用焊接而固定于中板12的开口。因此,不需要上述的铆钉等那样的接合单元。因而,与以往相比,能够简化密封构件20向板主体10接合的接合部分的构造和组装工序。

此外,根据比较例1,存在以下问题:在组装后无法目视检查密封构件520是否准确地嵌入在上下的板511、513之间。如图15所示,若密封构件520以错误的朝向配置,则芯骨521会搭在中板512之上,而损害密封性(参照图16)。

另一方面,根据本发明的实施方式的金属衬垫1、2,密封构件20的焊接部31、32借助上下的金属板11、13的缺口部117a、137a暴露于外部。因此,能够目视检查密封构件20的接合状态,而能够防止存在组装错误、焊接不良等的产品的出厂。因而,与以往相比能够提高作为产品的可靠性。

〔比较例2〕

图17是表示比较例2的金属衬垫的密封构件520的结合构造的剖视图。比较例2的金属衬垫沿着一张板主体540的开口端设有台阶部541。密封构件520在该台阶部541与芯骨521的凸缘521a焊接起来。

根据该比较例2的接合构造,板主体540由一张金属板构成。因此,存在以下问题:板主体540的厚度被能够从市场上得到的标准的厚度的材料所限制。

另一方面,根据本发明的实施方式的金属衬垫1、2,板主体10包括三张金属板11、12、13。因此可以说,与比较例2相比较,在设计板主体10时的厚度、原材料的组合等的选择的自由度较高。

此外,根据比较例2,为了焊接密封构件520(芯骨521),需要沿着板主体540的开口端进行用于设置台阶部541的冲压或切削等加工。例如在利用冲孔来加工上述的台阶部541的情况下,无法选择例如不锈钢等较硬且耐候性优异的材料。

另一方面,根据本发明的实施方式的金属衬垫1、2,能够利用一次的冲孔形成多个开口部16、17、18。此外,作为金属板11、12、13的金属原材料,能够采用例如难以腐蚀的硬质的不锈钢。

此外,比较例2的金属衬垫在单板这一构造上无法形成密封凸筋部。

另一方面,对于本发明的实施方式的金属衬垫1、2,能够在中板12或上下的板11、13形成半凸筋部或全凸筋部。因而,能够增加气缸盖和气缸体的密合性,与比较例2相比提高密封性、可靠性。

附图标记说明

1、2、金属衬垫;10、板主体;11、上板(金属板);12、中板(金属板);13、下板(金属板);15、螺栓贯穿孔;16、燃烧气体用的开口部;17、18、冷却水用的开口部;19、润滑油用的开口部;20、密封构件;21、芯骨;21a、接合部;21b、重叠部;22、弹性密封件;31、对接焊接部;32、重叠焊接部;117、开口;117a、缺口部;121、半凸筋部;127、开口;127a、开口周缘部;127A、开口;137、开口;137a、缺口部;211、贯通孔;510、板主体;511、上板;511a、开口缘;512、中板;512a、开口缘;513、下板;513a、开口缘;520、密封构件;521、芯骨;521a、凸缘;522、弹性密封件;530、铆钉(接合单元);540、板主体;541、台阶部。