一种双电熔管件自动跨线绕线设备

文献发布时间:2023-06-19 13:46:35

【技术领域】

本发明属于电熔管件生产技术领域,特别是涉及一种双电熔管件自动跨线绕线设备。

【背景技术】

电熔管件是通过接线柱联接电熔焊机,由电熔焊机输出恒定的电压供给装配完成的电熔管件和管材,使预置在管件内的电阻线产生热量,电阻线对管件和管材进行加热,达到熔融状态的管件和管材在一定的压力下分子链重新联结,达到规定焊接时间后管件和管材进入冷却阶段,冷却过程当中管件和管材中间的分子链重新排列结晶,以达到管件和管材熔接的目的。电熔管件在生产时,要先将电阻线绕在模具的抽芯芯子上,再将绕有电阻线的抽芯芯子放入模具中进行注塑,待注塑成型且冷却后,将抽芯芯子抽出,得到成型的电熔管件。

电熔管件直接注塑生产时,需要将电热线材直接或间接缠绕到模芯上,然后再注塑成形得到内壁有电热线材的管件,为了便于将电热线材缠绕在模芯上,需要使用到绕线装置,而现有的绕线装置为手动或半自动绕线设备,需要具有一定熟练程度的技术工人才能完成将电热线材缠绕到模芯上且需要手动压线、过线、烫线等工序才能将线材固定在模芯上,设备结构简单,但需要工厂培训专业的熟练技术工人才能完成作业,生产效率低,人工作业难,产品质量难以得到保证。

因此,需要提供一种新的双电熔管件自动跨线绕线设备来解决上述问题。

【发明内容】

本发明的主要目的在于提供一种双电熔管件自动跨线绕线设备,大大提高了电熔管件的生产效率,解决了人工作业难、产品质量难以保障的问题。

本发明通过如下技术方案实现上述目的:一种双电熔管件自动跨线绕线设备,其包括固定模芯且驱动其旋转的绕线单元、实现送线与排线的送线排线单元、用于辅助线材在电熔管上相邻两个绕线区域进行跨线的压线单元、在绕线完成后将线尾烫融与绕线部分融为一体的跨线烫线单元、将电熔管上的线头剪断的剪线单元以及将线头外的材料层剥离露出导体的剥线单元;所述绕线单元包括相对设置的且用于承载模芯的第一旋转座与第二旋转座;所述送线排线单元、所述压线单元、所述挂线烫线单元、所述剪线单元以及所述剥线单元轴向活动设置在所述绕线单元的一侧;所述第一旋转座与所述第二旋转座分别旋转设置在一个支架上。

进一步的,所述绕线单元还包括驱动所述第一旋转座与所述第二旋转座同步旋转的第一电机、与所述第一旋转座和所述第二旋转座一一对应设置的且用于固定或松开模芯的一对模芯顶持模组;

进一步的,所述第一旋转座上固定设置有夹线模组;所述夹线模组包括固定在所述第一旋转座上的夹线手指、在夹线位置打开所述夹线手指的第一开夹模组、在剪线位置打开所述夹线手指的第二开夹模组。

进一步的,所述压线单元包括第四气缸、受所述第四气缸驱动进行左右移动的第一支撑板、固定在所述第一支撑板上的第五气缸、受所述第五气缸驱动进行前后移动的治具承载座、能够安装和拆卸设置在所述治具承载座上的压线治具、固定在所述治具承载座上锁紧或松开所述压线治具的锁紧模组;所述压线治具包括安装锁板、固定在所述安装锁板上且轴向设置的支撑杆、固定在所述支撑杆上用于压住第一绕线区段的线尾的压线嘴、固定在所述支撑杆上且用于支撑线材在设定位置开始第二绕线区段的绕线动作的压线板。

进一步的,所述第一旋转座上设置有用于安装所述压线治具的治具安装座;所述支架上设置有解锁所述治具安装座以便所述压线治具插入或拔出的解锁模组;所述安装锁板上设置有锁止插孔与锁止槽;所述治具承载座上设置有第一插接槽口;所述治具安装座上设置有第二插接槽口、伸入所述第二插接槽口内的锁块,所述锁块受一弹簧项持保持在锁紧位置;所述安装锁板的一侧能够插入至所述第一插接槽口配合通过所述锁紧模组中的锁杆插入到所述锁止插孔中实现锁紧固定,所述安装锁板的另一侧能够与插入至所述第二插接槽口中,通过所述锁块与所述锁止槽配合实现锁紧固定。

进一步的,所述锁紧模组包括第六气缸、受所述第六气缸驱动进行上下运动的且与所述锁止插孔配合的锁杆;所述解锁模组包括固定在所述支架上的第七气缸、受所述第七气缸驱动进行轴向移动的解锁推板,所述解锁推板受所述第七气缸驱动推动所述锁块轴向移动至开锁位置,进而可以将所述压线治具取出。

进一步的,所述送线排线单元、所述跨线烫线单元以及所述剥线剪线单元共用一套移载机构实现移载驱动;所述移载机构包括第二电机、受所述第二电机驱动进行左右移动的第二支撑板、固定在所述第二支撑板上的第三电机、受所述第三电机驱动进行前后移动的第三支撑板、固定在所述第三支撑板上的第四电机、受所述第四电机驱动进行上下运动的第四支撑板。

进一步的,所述送线排线单元整体固定设置在第四支撑板上,且包括第五支撑板、固定在所述第五支撑板上的整线模组、设置在所述整线模组输出端的且控制线材是否输出的控线模组、固定在所述第五支撑板上且位于所述控线模组输出端的线嘴;所述控线模组包括与所述整线模组输出端对接的线材导槽、水平运动伸入所述线材导槽内压紧线材阻止其输出的压线块、驱动所述压线块水平移动的第八气缸。

进一步的,在所述第四支撑板上还设置有将线材折弯处形成一个环形凹槽的折弯槽成型模组;所述折弯槽成型模组包括第九气缸、受所述第九气缸驱动进行左右移动的第十气缸、受所述第十气缸驱动进行前后移动的第一烫线块。

进一步的,所述跨线烫线单元包括固定在所述第三支撑板上的第十一气缸、受所述第十一气缸驱动进行前后移动的第二烫线块;所述剪线单元包括固定在所述第三支撑板上的第十二气缸、受所述第十二气缸驱动进行直线运动的气动剪刀模组。

与现有技术相比,本发明一种双电熔管件自动跨线绕线设备的有益效果在于:通过绕线单元、送线排线单元、压线单元、跨线烫线单元以及剥线单元的结构设计,形成了一套电熔管件的自动跨线绕线设备,实现了自动夹线、送线、排线、压线、跨线、绕线、烫线、剥线以及剪线操作,大大提高了生成效率,保障了产品质量。

【附图说明】

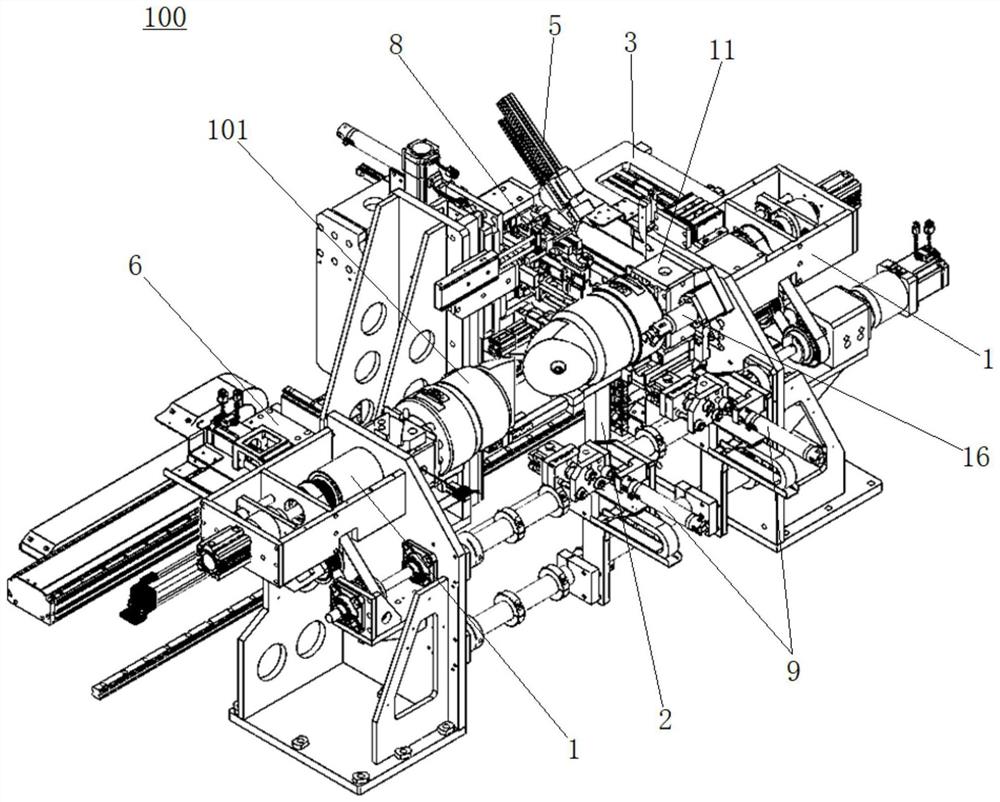

图1为本发明实施例的立体结构示意图;

图2为本发明实施例的俯视结构示意图;

图3为本发明实施例中绕线单元的结构示意图;

图4为本发明实施例中支架部分的结构示意图;

图5为本发明实施例中支架部分的另一角度结构示意图;

图6为本发明实施例中支架部分的侧视结构示意图;

图7为本发明实施例中第一旋转座端的结构示意图;

图8为本发明实施例中移载机构上的结构示意图;

图9为本发明实施例中送线排线单元、折弯槽成型模组与剥线单元的结构示意图;

图10为本发明实施例中剥线单元的结构示意图;

图11为本发明实施例中剪线单元与跨线烫线单元的结构示意图;

图12为本发明实施例中压线单元的结构示意图;

图13为本发明实施例中压线治具与治具承载座的结构示意图;

图中数字表示:

100双电熔管件自动跨线绕线设备;101模芯;

1绕线单元,11第一旋转座,111凹槽,12第二旋转座,13第一电机,14模芯顶持模组,141第一气缸,142第一顶杆,15支架,16夹线模组,161第一开夹模组,1611第二气缸,162夹线手指,163第二开夹模组,1631第十七气缸,1632松夹推板,17旋转定位模组,171第三气缸,172定位孔,173第三顶杆,18治具安装座,181第二插接槽口,182锁块,183弹簧,19解锁模组,191第七气缸,192解锁推板;

2送线排线单元,21第五支撑板,22整线模组,23控线模组,231线材导槽,232压线块,233第八气缸,24线嘴;

3压线单元,31压线治具,311安装锁板,3111锁止插孔,3112锁止槽,312支撑杆,313压线嘴,314压线板,32第四气缸,33第一支撑板,34第五气缸,35治具承载座,351第一插接槽口,36锁紧模组,361锁杆,362第六气缸;

4跨线烫线单元,41第十一气缸,42第二烫线块;

5剪线单元,51第十二气缸,52气动剪刀模组;

6移载机构,61第二电机,62第二支撑板,63第三电机,64第四电机,65第四支撑板,66第三支撑板;

7折弯槽成型模组,71第九气缸,72第十气缸,73第一烫线块;

8剥线单元,81下捋线模组,811第十二气缸,812下捋线板,82上捋线模组,821第十三气缸,822上捋线板,823勾线板,824限位槽,83剥线模组,831第十四气缸,832剥线气缸,833剥线刀片,84废线夹持排出模组,841第十五气缸,842夹爪气缸,843废线夹爪;

9绕线烫线单元,91第十六气缸,92第二烫线块。

【具体实施方式】

实施例:

请参照图1-图13,本实施例为双电熔管件自动跨线绕线设备100,其包括固定模芯且驱动其旋转的绕线单元1、实现送线与排线的送线排线单元2、用于辅助线材在电熔管上相邻两个绕线区域进行跨线的压线单元3、在绕线完成后将线尾烫融与绕线部分融为一体的跨线烫线单元4、将电熔管上的线头剪断的剪线单元5以及将线头外的材料层剥离露出导体的剥线单元8。

本实施例中,应用于双弯头电熔管的绕线加工,在其他实施例中,也可以应用于三通管件的绕线。绕线单元1主要用于固定住模芯,并夹持住线材的自由端线头部分,驱动模芯绕其自身轴线进行旋转实现自动绕线操作。

绕线单元1包括相对设置的且用于承载模芯的第一旋转座11与第二旋转座12、驱动第一旋转座11与第二旋转座12同步旋转的第一电机13、与第一旋转座11和第二旋转座12一一对应设置的且用于固定或松开模芯的一对模芯顶持模组14。本实施例中,采用一个第一电机13驱动两个旋转座同步旋转,节省成本,在其他实施例中,也可以采用两个电机独立驱动两个旋转座旋转。

第一旋转座11与第二旋转座12上设置有一凹槽111,模芯的一端的支撑轴安装在凹槽111内实现轴向的限位。第一旋转座11与第二旋转座12分别旋转设置在一个支架15上。模芯顶持模组14包括固定在支架15上的第一气缸141、受第一气缸141驱动进行轴向运动的第一顶杆142,第一顶杆142受第一气缸141驱动插入到模芯支撑轴端部的定位孔中实现对模芯的顶持固定,将模芯端部的支撑轴固定在旋转座上;当第一电机13带着第一旋转座11与第二旋转座12旋转时,进而可以带动对应的模芯进行同步旋转。第一顶杆142在插入到模芯端部的定位孔中后随着模芯一起进行同步旋转,第一顶杆142相对于第一气缸141的活塞端具有旋转自由度,不具有轴向自由度。

为了固定住线材的自由端线头,在模芯旋转过程中实现绕线,第一旋转座11上固定设置有夹线模组16。在夹线操作、松开线材操作、安装或拆卸压线治具操作时,为了保障第一旋转座11在对应角度状态下的位置稳定性,第一旋转座11上还设置有旋转定位模组17。

夹线模组16包括固定在第一旋转座11上的夹线手指162、在夹线位置打开夹线手指162的第一开夹模组161、在剪线位置打开夹线手指162的第二开夹模组163。

第一开夹模组161包括固定在支架15上的第二气缸1611、受第二气缸1611驱动将夹线手指162打开的第二顶杆,支架15上设置有供第二顶杆穿过的第一通口(图中未标示)。

第二开夹模组163包括固定在支架15上的第十七气缸1631、受第十七气缸1631驱动进行水平移动打开夹线手指162的松夹推板1632。

旋转定位模组17包括固定在支架15上的第三气缸171、设置在第一旋转座11上的定位孔172、受第三气缸171驱动插入到定位孔172内的第三顶杆173。

由于电熔管件上一般具有两个以上的绕线区段,因此,在第一个绕线区段绕线完成后,线材在不剪断的情况下还需要轴向跨越一定的距离,在另一个绕线区段位置上进行绕线,对于绕线区段在同一个模芯上的电熔管结构而言,线材在两个绕线区段之间可通过绕着缠绕在模芯外周表面的方式保障两个绕线区段线材连贯;而对于两个绕线区段分别位于两个模芯上的电熔管结构(例如双弯头电熔管)而言,两个模芯并没有连接在一起,两个模芯之间没有支撑结构来承载线材进行绕设;且若线材在两个绕线区段之间采用螺旋绕设的方式实现连贯,则第一绕线区段的线尾和第二绕线区段的线头均成斜角的方式输出和输入,容易使得绕线区段的线材松散,电熔管的绕线稳定性不够可靠。

为了解决上述技术问题,本实施例设置了压线单元3,压线单元3采用循环利用的方式在跨线和绕设第二绕线区段的时候固定安装在绕线单元1上,一方面压住第一绕线区段的线尾,另一方面为第二绕线区段的开始绕线位置提供定位,让线材能够采用水平直线的形式从第一绕线区段跨越到第二绕线区段上,并在于第一绕线区段的线尾等高的位置开始第二绕线区段的绕线。

具体的,压线单元3包括第四气缸32、受第四气缸32驱动进行左右移动的第一支撑板33、固定在第一支撑板33上的第五气缸34、受第五气缸34驱动进行前后移动的治具承载座35、能够安装和拆卸设置在治具承载座35上的压线治具31、固定在治具承载座35上锁紧或松开压线治具31的锁紧模组36。

压线治具31包括安装锁板311、固定在安装锁板311上且轴向设置的支撑杆312、固定在支撑杆312上用于压住第一绕线区段的线尾的压线嘴313、固定在支撑杆312上且用于支撑线材在设定位置开始第二绕线区段的绕线动作的压线板314。

第一旋转座11上设置有用于安装压线治具31的治具安装座18。支架15上设置有解锁治具安装座18以便压线治具31插入或拔出的解锁模组19。

安装锁板311上设置有锁止插孔3111与锁止槽3112。治具承载座35上设置有第一插接槽口351;治具安装座18上设置有第二插接槽口181、伸入第二插接槽口181内的锁块182,锁块182受一弹簧183顶持保持在锁紧位置。安装锁板311的一侧能够插入至第一插接槽口351配合通过锁紧模组36中的锁杆361插入到锁止插孔3111中实现锁紧固定,安装锁板311的另一侧能够插入至第二插接槽口181中,通过锁块182与锁止槽3112配合实现锁紧固定。

锁紧模组36包括第六气缸362、受第六气缸361驱动进行上下运动的且与锁止插孔3111配合的锁杆361。解锁模组19包括固定在支架15上的第七气缸191、受第七气缸191驱动进行轴向移动的解锁推板192,解锁推板192受第七气缸191驱动推动锁块182轴向移动至开锁位置,进而可以将压线治具31取出。具体的,锁止槽3112呈L形槽口结构且具有锁止位置A与开锁位置B,锁块182在弹簧183的拉持作用下始终保持在锁止位置A,当受到解锁推板192的推动后由锁止位置移动至开锁位置B。

在第一绕线区段绕线完成后,治具安装座18随着第一旋转座11旋转至设定位置,解锁模组19中的第七气缸191驱动解锁推板192伸出,将锁块182推动到开锁位置B;此时,第二插接槽口181开口朝向压线治具31,第四气缸32驱动第一支撑板33轴向移动,使得压线治具31中的安装锁板311与第二插接槽口181位置对应,然后第五气缸34驱动治具承载座35整体向前移动,让安装锁板311插入到第二插接槽口181中,然后解锁推板192退出,锁块182在弹簧183的作用下回到锁止位置A将压线治具31固定在治具安装座18上;然后锁紧模组36中的锁杆361退回,松开对压线治具31的锁止,解锁模组36随着治具承载座35整体退回至初始位置,完成压线治具31的安装。

本实施例中,由于送线排线单元2、跨线烫线单元4以及剥线剪线单元5均要进行平面空间移动,因此,本实施例将上述三个单元共用一套移载机构6实现移载驱动。

移载机构6包括第二电机61、受第二电机61驱动进行左右移动的第二支撑板62、固定在第二支撑板62上的第三电机63、受第三电机63驱动进行前后移动的第三支撑板66、固定在第三支撑板66上的第四电机64、受第四电机64驱动进行上下运动的第四支撑板65。

送线排线单元2主要用于将线材导向输送至指定的位置并保持持续的供线,同时,在绕线的过程中让供线端水平移动实现自动排线。送线排线单元2整体固定设置在第四支撑板65上,且包括第五支撑板21、固定在第五支撑板21上的整线模组22、设置在整线模组22输出端的且控制线材是否输出的控线模组23、固定在第五支撑板21上且位于控线模组23输出端的线嘴24。整线模组21采用常规的滚轮组结构,将线材规整梳理成笔直状态,且消除掉线材上的扭力和集中应力。控线模组23包括与整线模组21输出端对接的线材导槽231、水平运动伸入线材导槽231内压紧线材阻止其输出的压线块232、驱动压线块232水平移动的第八气缸233。

在第一绕线区段绕线完成后进行跨线时,送线排线单元2要将线材的输出端移动到第二绕线区段的开始绕线位置,此时,线材需要弯折约90度,由竖直状态弯折成水平状态然后随着送线排线单元2携带者线嘴24转移至第二绕线区段。而线材的弯折是依靠压线单元3中的压线嘴313压住第一绕线区段的线尾,然后送线排线单元2携带者线嘴24水平移动,利用线嘴24的高度低于压线嘴313的压线位置高度,将压线嘴313至线嘴24之间的这段线材拉扯成斜线状态,然后再将线嘴24整体向上补齐压线嘴313压线位置与线嘴24之间的高度差,使得线材处于水平状态,进而实现弯折。线材的弯折点位于压线嘴313的压线位置,由于线材的外周包裹有一层硬质材料层,线材要使用较大的拉扯力才能实现90度的弯折,在弯折过程中,压线单元3中的压线嘴313承受不住线材的拉扯力,容易出现绕好线的部分被扯散的现象,或线材弯折不到位,导致中间过渡部分的线材松散不平直。为了解决上述问题,本实施例在第四支撑板65上还设置有将线材折弯处形成一个环形凹槽的折弯槽成型模组7。折弯槽成型模组7包括第九气缸71、受第九气缸71驱动进行左右移动的第十气缸72、受第十气缸72驱动进行前后移动的第一烫线块73,第一烫线块73上设置有一个烫线凹槽(图中未标示),线材卡入到烫线凹槽中后通过第一烫线块73的加热挤压在线材的表面上形成一个环形凹槽,以便线材弯折更加容易。

跨线烫线单元4包括固定在第三支撑板66上的第十一气缸41、受第十一气缸41驱动进行前后移动的第二烫线块42。跨线烫线单元4主要用于在第一绕线区段绕线完成后,将线尾烫一下与绕线部分融为一体,使得线尾不会反向回弹而松散。

剪线单元5包括固定在第三支撑板66上的第十二气缸51、受第十二气缸51驱动进行直线运动的气动剪刀模组52。剪线单元5主要用于在第二绕线区段绕线完成后剪断线尾。

剥线单元8整体固定在第四支撑板65上,且包括下捋线模组81、上捋线模组82、位于下捋线模组81与上捋线模组82之间的剥线模组83、以及位于上捋线模组82上方的废线夹持排出模组84。

下捋线模组81包括固定在第四支撑板65上的第十二气缸811、受第十二气缸811驱动进行前后移动的下捋线板812。

上捋线模组82包括固定在第四支撑板65上的第十三气缸821、受第十三气缸821驱动进行前后移动的上捋线板822,上捋线板822与下捋线板812相对分布且两者之间形成有供导线穿过的缝隙。上捋线板822的前端垂直翻折形成有勾线板823,勾线板823的内侧表面设置有限定线材位置的限位槽824。

剥线模组83包括固定在第四支撑板65上的第十四气缸831、受第十四气缸831驱动进行前后运动的剥线气缸832、受剥线气缸832驱动进行张开或靠拢运动的剥线刀片833。剥线刀片833位于上捋线板822与下捋线板812的后侧。

废线夹持排出模组84包括固定在第四支撑板65上的第十五气缸841、受第十五气缸841驱动进行左右移动的夹爪气缸842、受夹爪气缸842驱动进行张开或夹持动作的废线夹爪843。

剥线单元8在两根模芯绕线完成后,首先对第二个模芯的线尾端进行剥线动作,然后再对第一个模芯的线头端进行剥线动作,具体的动作流程为:剥线单元8整体移动至第二绕线区段线尾位置,然后下捋线模组81中的下捋线板812伸出,第二绕线区段的线尾从上向下旋转至设定位置,此时,线尾搭在下捋线板812,上捋线板822伸出,将搭在下捋线板812上的线尾捋直,同时,剥线模组83的两个剥线刀片833向前移动跟随上捋线板822的动作,夹持线尾并将线尾末端设定长度的绝缘层剥掉,并裁断;然后剥线单元8整体移动至第一绕线区段的线头位置,夹线手指162松开对线头的夹持,跨线烫线单元4将绕线开始位置烫一下固定住线头的线材位置;然后在下捋线板812与上捋线板822的配合下,将线头端部向上引导至废线夹持排出模组84位置,废线夹持排出模组84夹持住线头端部,上捋线板822将线头对应位置捋直,同时,剥线模组83的两个剥线刀片833向前移动跟随上捋线板822的动作,夹持线头并将线头末端设定长度的绝缘层剥掉,并裁断;然后废线夹持排出模组84夹持废料将其放到废料箱中,完成剥线。

为了保障电熔管模芯上的线材绕设的稳定性和牢固度,本实施例在绕线单元1一侧还设置有绕线烫线单元9,绕线烫线单元9主要用于在绕线完成后,对线头线尾进行烫线,烫线的位置环绕一圈均匀分布,保障线头线尾的位置稳定性以及绕线区段线材的整体绕线的结构性。本实施例中,绕线烫线单元9设置有两个,与两个模芯一一对应设置,在其他实施例中,也可以设置一个,通过水平移载机构驱动其在两个模芯位置之间进行移动,满足两个模芯上绕线区段圆周的烫线。绕线烫线单元9包括第十六气缸91、受第十六气缸91驱动进行前后运动的第三烫线块92。

本实施例本实施例为双电熔管件自动跨线绕线设备100的工作原理为:初始状态下,第一旋转座11与第二旋转座12旋转至凹槽111开口朝上的角度状态,机械手夹持两个模芯101,分别放置在第一旋转座11与第二旋转座12的凹槽111中,然后模芯顶持模组14中的第一顶杆142伸出固定住模芯101;第一旋转座11与第二旋转座12旋转至夹线模组16的夹线位置,送线排线单元2带着线头移动对应的夹线位置,然后通过夹线手指162夹紧线头,送线排线单元2通过控线模组23松开对线头段的控制力,实现送线端的自动放线;然后第一旋转座11与第二旋转座12同步旋转开始绕线,同时送线排线单元2在移载机构6的作用下进行水平移动,实现排线,当第一个模芯绕线完成后,跨线烫线单元4将第一绕线区段的线头和线尾烫一下;然后第一旋转座11旋转至设定角度位置,压线单元3将压线治具31运送至与第二插接槽口181对接位置,然后将压线治具31安装到第一旋转座11上的治具安装座18中,利用压线治具31上的压线嘴313压住第一绕线区段的线尾,同时利用压线板314为另一个模芯上的第二绕线区段提供绕线初始限位;送线排线单元2带着送线端将线材移动至压线板314位置,第二旋转座12带着模芯旋转,开始第二绕线区段的绕线,绕线完成后,跨线烫线单元4将第二绕线区段线材的线头和线尾烫一下,然后剪线单元5剪断线材,剥线单元8将第二绕线区段的线尾端进行剥线操作,再对第一绕线区段的线头进行剥线操作;然后第一旋转座11与第二旋转座12带着两个模芯同步旋转,利用绕线烫线单元9将两个绕线区段的线材上进行烫线,烫线位置环绕分布,将绕线区段的线材通过外层的绝缘层熔连在一起,完成双弯头电熔管件的绕线操作。

本实施例双电熔管件自动跨线绕线设备100通过绕线单元、送线排线单元、压线单元、跨线烫线单元以及剥线单元的结构设计,形成了一套电熔管件的自动跨线绕线设备,实现了自动夹线、送线、排线、压线、跨线、绕线、烫线、剥线以及剪线操作,大大提高了生成效率,保障了产品质量。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。