锻造变形工艺试验方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及锻造试验技术领域,尤其是一种锻造变形工艺试验方法。

背景技术

钛合金、钢及高温合金等金属材料锻件,特别是新型的金属材料锻件,为了获得最佳的组织性能,通常需要进行锻造工艺试验研究,以获取最佳的锻造工艺参数。现有的锻造变形工艺试验,往往需要先计算工程变形量,再结合数值模拟计算等效应变量,找出工程应变与等效应变对应关系,确定合适的变形量窗口,对于有复杂变形过程的试验,往往难以准确判断变形量或等效应变,更不容易建立变形量与组织性能间关系,往往造成试验结果可能与实际规律出现偏差。

发明内容

本发明所要解决的技术问题是提供一种锻造变形工艺试验方法,容易建立工程应变与等效应变对应关系,从而准确建立变形量与组织性能间关系,以指导实际生产,获取最佳的锻件组织性能。

本发明解决其技术问题所采用的技术方案是:锻造变形工艺试验方法,包括以下步骤:

A、选取棒料作为试验材料,对棒材镦饼过程进行数值模拟,镦饼变形达到工程变形量后,得到锻件的等效应变场分布情况;

B、根据应变场分布情况,确定等效应变场对应的变形量与工程变形量相同的区域,在该区域内确定取样区域;

C、重复步骤A、B,在数值模拟过程中反复优化迭代得到合适的棒料直径和厚度,并得到等效应变场对应的变形量与工程变形量均匀一致的取样区域;

D、根据步骤C得到的棒料直径和厚度下料,并根据设定的变形量进行镦饼锻造,得到锻件;

E、在锻件上取样并进行力学性能测试,取样位置位于步骤C中的取样区域;

F、根据力学性能测试结果统计分析,得出变形量与组织性能关系,识别最佳性能,确定最佳锻造变形量工艺参数。

进一步地,步骤A中,棒料的直径大于或等于200mm,长度大于或等于50mm。

进一步地,步骤A中,工程变形量为10%至80%。

本发明的有益效果是:本发明在等效应变场对应的变形量与工程变形量均匀一致的取样区域进行取样检测,避开了不同变形量对组织性能影响,可以准确建立变形量与组织性能间关系,以指导实际生产,获取最佳的锻件组织性能。

附图说明

图1是棒材示意图;

图2是镦饼变形后的锻件示意图;

图3是本发明中实例20%工程变形量对应的横截面等效应变场的分布示意图;

图4是本发明中实例20%工程变形量对应的取样区域示意图;

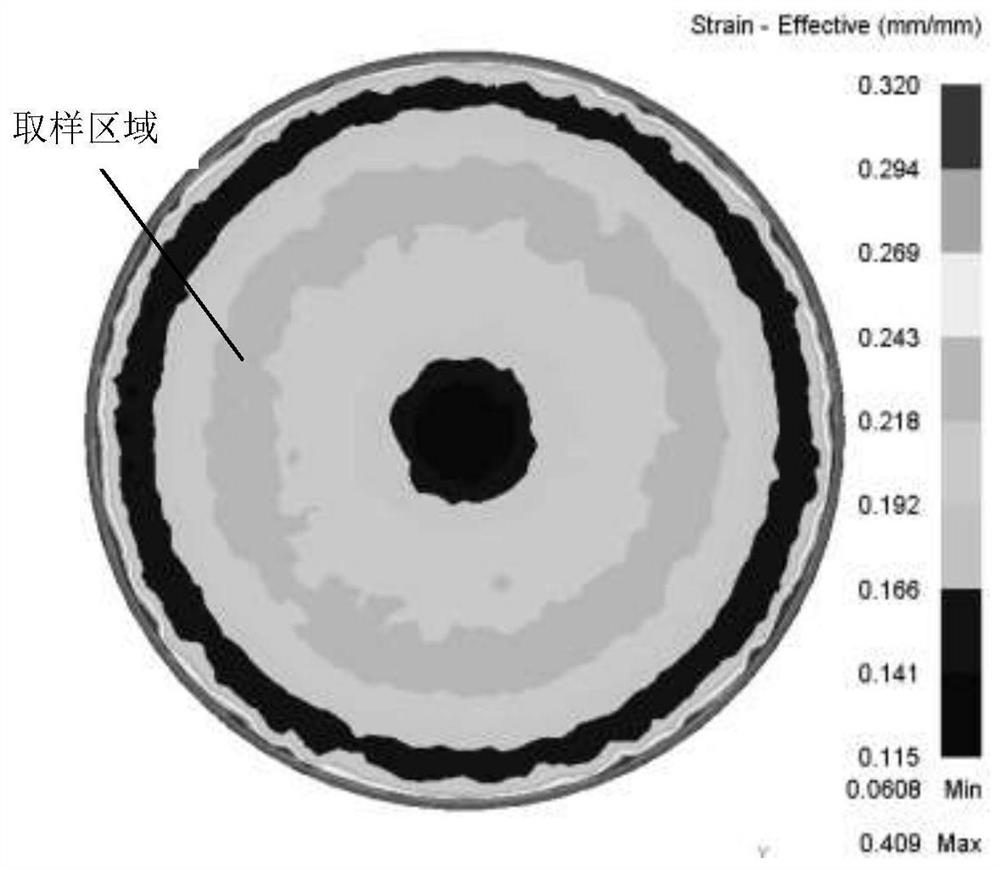

图5是本发明中实例50%工程变形量对应的横截面等效应变场的分布示意图;

图6是本发明中实例50%工程变形量对应的取样区域示意图。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

本发明的锻造变形工艺试验方法,包括以下步骤:

A、选取棒料作为试验材料,如图1所示,棒料的直径大于或等于200mm,长度大于或等于50mm,利用最常见的镦粗锻造对材料的变形进行试验。

对棒材镦饼过程进行数值模拟,镦饼变形达到工程变形量后,得到如图2所示的锻件,确定锻件的等效应变场分布情况,工程变形量可以在10%至80%之间。数值模拟在数值模拟软件中进行,可以模拟棒材的镦饼过程,可以方便地调节各种参数如棒材尺寸、锻造变形量、锻造压力、锻造温度等,得到不同性能的锻件。此外,数值模拟软件还可以自动生成锻件的等效应变场分布图。

B、根据锻件的应变场分布情况,确定等效应变场对应的变形量与工程变形量相同的区域,在该区域内确定取样区域。由于数值模拟是模拟理想状况下的锻造过程,而实际锻造过程中受到摩擦力等因素的影响,导致数值模拟与实际锻造情况存在一定的差异,使得等效应变场对应的变形量与工程变形量不能完全相同,因此,通过人工确定效应变场对应的变形量与工程变形量相同的区域。

C、重复步骤A、B,在数值模拟过程中反复优化迭代得到合适的棒料直径和厚度,并得到等效应变场对应的变形量与工程变形量均匀一致的取样区域。即多次调节棒料直径和厚度以及其他锻造工艺参数,得到较佳的锻造工艺参数,且通过多次确定等效应变场对应的变形量与工程变形量均匀一致的取样区域,保证了取样区域的准确性以及取样区域的大小满足取样要求。此外,还可以确定多种工程变形量对应的取样区域。

D、根据步骤C得到的棒料直径和厚度下料,并根据设定的变形量进行镦饼锻造,得到锻件。锻造工艺与步骤C中优化迭代得到的锻造工艺相同,减小数值模拟与实际锻造的误差,提高试验的准确性。

E、在锻件上取样并进行力学性能测试,取样位置位于步骤C中的取样区域。通过在等效应变场对应的变形量与工程变形量均匀一致的取样区域进行取样,消除了实际锻造过程中的各种因素对样品性能的影响,保证试样的工程变形量与等效应变场对应的变形量均匀一致,避开了不同变形量对组织性能影响,可以准确建立变形量与组织性能间关系,以指导实际生产,获取最佳的锻件组织性能。

F、根据力学性能测试结果统计分析,得出变形量与组织性能关系,识别最佳性能,确定最佳锻造变形量工艺参数。

下面以某TB18钛合金为例对本发明进一步说明

实施例一

A、选取棒料作为试验材料,对棒材镦饼过程进行数值模拟,设定工程变形量20%,镦饼变形达到工程变形量后,得到锻件的等效应变场分布情况;

B、根据应变场分布情况,确定等效应变场对应的变形量与工程变形量相同的区域,在该区域内确定取样区域;

C、重复步骤A、B,在数值模拟过程中反复优化迭代得到棒料规格为φ300×70mm,棒料厚度由70mm变形至56mm即达到设定的工程变形量,得到如图3所示的锻件的等效应变场分布图,图3显示大部分区域等效应变分布在0.218~0.243,该效应变分换算出的变形量为19.6%~21.5%,与工程变形量基本一致,因此可将等效应变在0.218~0.243的区域作为取样区域,该取样区域如图4所示,呈圆环形。

D、锯切TB18钛合金棒料φ300×70mm,锯切后的棒料厚度公差控制在±1mm以内,采用步骤C优化后的锻造工艺对棒料进行墩饼锻造,直到棒料的厚度减小至56mm,此时工程变形量为20%。

E、对锻件进行热处理,然后在如图4所示的取样区域内进行取样,并对样品进行力学性能测试。

F、根据力学性能测试结果统计分析,得出变形量与组织性能关系,识别最佳性能,确定最佳锻造变形量工艺参数。

实施例二

A、选取棒料作为试验材料,对棒材镦饼过程进行数值模拟,设定工程变形量50%,镦饼变形达到工程变形量后,得到锻件的等效应变场分布情况;

B、根据应变场分布情况,确定等效应变场对应的变形量与工程变形量相同的区域,在该区域内确定取样区域;

C、重复步骤A、B,在数值模拟过程中反复优化迭代得到棒料规格为φ300×70mm,棒料厚度由70mm变形至35mm即达到设定的工程变形量,得到如图5所示的锻件的等效应变场分布图,图5显示大部分区域等效应变分布在0.705~0.734,该效应变分换算出的变形量为50.5%~52%,与工程变形量基本一致,因此可将等效应变在0.705~0.734的区域作为取样区域,该取样区域如图6所示,呈圆环形。

D、锯切TB18钛合金棒料φ300×70mm,锯切后的棒料厚度公差控制在±1mm以内,采用步骤C优化后的锻造工艺对棒料进行墩饼锻造,直到棒料的厚度减小至35mm,此时工程变形量为50%。

E、对锻件进行热处理,然后在如图6所示的取样区域内进行取样,并对样品进行力学性能测试。

F、根据力学性能测试结果统计分析,得出变形量与组织性能关系,识别最佳性能,确定最佳锻造变形量工艺参数。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。