轮胎多侧胎面缺陷检测装置

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种检测装置,具体的涉及一种轮胎多侧胎面缺陷检测装置。

背景技术

汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。汽车轮胎使用过程中不免会磨损损坏,有的损坏程度肉眼难以分辨,带有风险存在。现汽车轮胎检测方式主要采用X射线进行检测、这种X射线检测只能检测轮胎内部结构质量,并不能反映出轮胎实际磨损情况,且这种设备成本高昂。

随着技术的发展,通过成像设备采集轮胎的初始各表面图像以及使用后的各表面图像送入计算机后进行分析,从而检测出轮胎破损程度已成为可能。而传统的轮胎检测用支架难以满足成像设备采用轮胎图像要求,因而采集图像时通常需人工操作成像设备或抬动轮胎,这既费时又费力。

发明内容

本发明所要解决的技术问题是提供一种方便成像设备采集轮胎各侧胎面图像的轮胎多侧胎面缺陷检测装置。

本发明解决其技术问题所采用的技术方案是:轮胎多侧胎面缺陷检测装置,包括测试架,所述测试架上设有轮胎固定机构、轮胎转动机构、成像设备安装头和成像设备位置调整机构;

所述轮胎固定机构用于固定被测轮胎,防止被测轮胎移动,所述轮胎转动机构用于带动固定于所述轮胎固定机构上的被测轮胎转动;

所述成像设备位置调整机构包括沿固定于所述轮胎固定机构上的被测轮胎径向方向设置的第一直线滑台和沿固定于所述轮胎固定机构上的被测轮胎轴向方向设置的第二直线滑台,所述第二直线滑台的滑轨安装在所述第一直线滑台的滑块上;

所述成像设备安装头通过锁紧螺栓与所述第二直线滑台的滑块铰接。

进一步地,所述轮胎固定机构包括第一电机、转盘和多个卡爪,所述转盘通过转轴与所述测试架转动连接,所述卡爪呈圆环形布置在所述转盘上,并能沿所述转盘径向方向滑动,所述卡爪上安装有沿所述转盘径向方向设置的齿条,所述第一电机与所述齿条啮合传动,用于推动所述卡爪沿所述转盘径向方向滑动以抓紧或释放被测轮胎。

进一步地,所述轮胎转动机构包括涡轮操作杆和蜗杆;所述蜗杆与所述转轴传动连接,所述涡轮操作杆与所述蜗杆啮合传动。

进一步地,所述测试架还设有用于提升所述转盘的提升装置,所述卡爪向下设置。

进一步地,所述转轴上设有花键套,所述花键套内插设有与其配合并能在该花键套内滑动的花键轴,所述转盘通过所述花键轴与所述转轴传动连接,所述提升装置安装在所述转轴上,所述提升装置与所述转盘连接。

进一步地,所述提升装置为气缸或液压缸。

进一步地,还包括第二电机和第三电机,所述第二电机通过丝杆与所述第一直线滑台的滑块传动连接,第三电机通过丝杆与所述第二直线滑台的滑块传动连接。

进一步地,所述成像设备安装头上安装有用于控制所述第一直线滑台的滑块行程的第一光电开关和有用于控制所述第二直线滑台的滑块行程第二光电开关。

本发明的有益效果是:采用本装置后,轮胎图像采集可借助轮胎固定机构轮胎转动机构和成像设备位置调整机构完成,这既节省了人工,又提高了测试效率。

附图说明

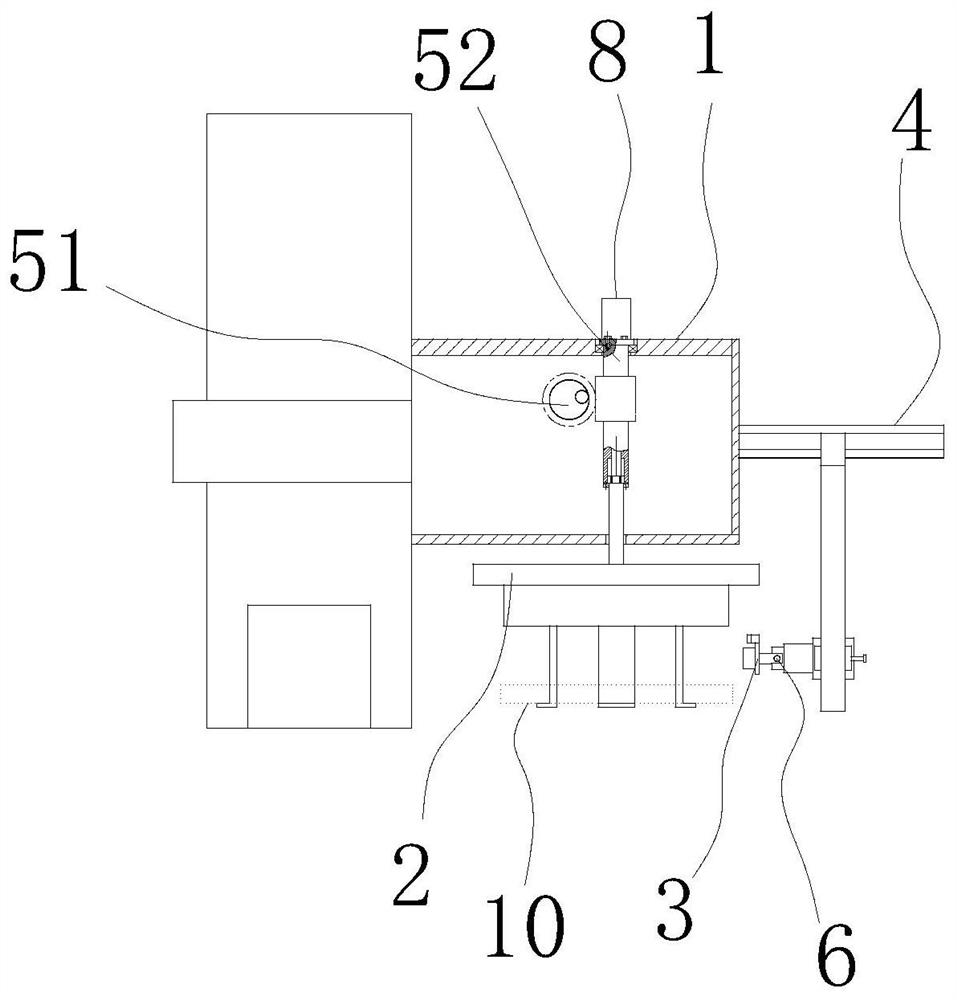

图1是本发明的结构示意图;

图2是本发明的立体图;

图3是图1的仰视图;

图4是本发明的卡爪传动结构示意图;

图5是本发明的转轴结构示意图;

图6是本发明的轮胎固定机构其中一实施例的结构示意图;

图中所示:测试架1,轮胎固定机构2,成像设备安装头3,成像设备位置调整机构4,锁紧螺栓6,第一光电开关7,提升装置8,第二光电开关9,轮胎10,支撑辊11,立棍12,传动辊13,转盘21,卡爪22,导向槽23,安装板24,齿条25,齿轮26,第一电机27,第一直线滑台41,第二直线滑台42,涡轮操作杆51,转轴52,花键轴522,花键套521,通孔523。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

如图1至图2所示,本发明的轮胎多侧胎面缺陷检测装置,包括测试架1,所述测试架1上设有轮胎固定机构2、轮胎转动机构、成像设备安装头3和成像设备位置调整机构4。所述轮胎固定机构2用于固定被测轮胎10,防止被测轮胎10移动,所述轮胎转动机构用于带动固定于所述轮胎固定机构2上的被测轮胎10转动。所述成像设备位置调整机构4包括沿固定于所述轮胎固定机构2上的被测轮胎10径向方向设置的第一直线滑台41和沿固定于所述轮胎固定机构2上的被测轮胎10轴向方向设置的第二直线滑台42,第一直线滑台41、第二直线滑台42分别包括直线导轨和与直线导轨配合的滑块,所述第二直线滑台42的滑轨安装在所述第一直线滑台41的滑块上。所述成像设备安装头3通过锁紧螺栓6与所述第二直线滑台42的滑块铰接。

测试时,将成像设备安装在成像设备安装头3上,将被测轮胎10放置于轮胎固定机构2上由其固定,滑动第一直线滑台41的滑块,将成像设备安装头3在被测轮胎10径向方向的距离调整至合适位置,滑动第二直线滑台42的滑块,将成像设备安装头3在被测轮胎10轴向方向的距离调整至合适位置,如此,可使成像设备安装头正对轮胎外表面(着地面),轮胎转动机构带动被测轮胎10转动,从而可完成对轮胎外表面(着地面)图像采集。当采集侧面图像时,移动第二直线滑台42滑块至适当位置,转动成像设备安装头3,使成像设备正对轮胎被测侧面,拧紧锁紧螺栓6即可。当轮胎规格(外径)发生变化时,移动第一直线滑台41滑块即可实现调整。轮胎内侧面通常不会磨损,不需检测,因此本装置不涉及。采用本装置后,轮胎图像采集可借助轮胎固定机构轮胎转动机构和成像设备位置调整机构完成,这既节省了人工又提高了测试效率。

轮胎固定机构2可采用如图6所述的结构,其包括两立棍12和两对支撑辊11,每对支撑辊11呈V字形设置,两对支撑辊相向设置,被测轮胎放置于两对支撑辊11之间和两立棍12之间实现直立固定。轮胎转动机构为设置于支撑辊11下方的传动辊13,通过传动辊13带动轮胎转动。本发明中,轮胎固定机构2包括第一电机27、转盘21和多个卡爪22,转盘21通过转轴52与测试架1转动连接。卡爪22呈圆环形布置在转盘21上,转盘21上设有与其固接的安装板24,安装板24上设有沿转盘21径向方向设置的导向槽23,卡爪22安装在向槽23内并与导向槽23滑动配合,从而能沿转盘21径向方向滑动。卡爪22上安装有沿转盘21径向方向设置的齿条25,第一电机27通过中心轮27驱动齿轮26,齿轮26与齿条25啮合传动,从而推动卡爪22沿所述转盘21径向方向滑动以抓紧或释放被测轮胎(参见图3、图4)。

本发明中轮胎转动机构包括涡轮操作杆51和蜗杆,蜗杆与转轴52传动连接,涡轮操作杆51与蜗杆啮合传动。图中,转轴52上设有蜗杆齿,即,转轴与蜗杆为一体结构。当然也可直接由操作杆驱动转盘,但这样不是实现自锁,即,当要重点检查轮胎胎面其中一点时(需将轮胎锁定)轮胎受到外力可能转动,从而不便于检测。

其中,涡轮操作杆51可由电机驱动或人力驱动。

其中,卡爪可朝向各个方向设置,本发明实施例中,卡爪22向下设置,转盘21能上下升降设置,测试架1上还设有提升装置8用于提升或下降转盘21。如此,方便通过卡爪22直接将地面或传送带上的待检测轮胎抓取后检测,轮胎固定时不需要人力抬动轮胎。

其中,提升装置可安装在地面,通过提升装置8将整个测试架1顶起以实现对转盘21的提升。图5所示,本发明实施例中,转轴52上设有花键套521,花键套521内插设有与其配合并能在该花键套内滑动的花键轴522,转盘21通过花键轴522与转轴52传动连接,转轴52内设有沿轴线延伸的通孔523,提升装置8一端安装在转轴52上,提升装置8另一端通过通孔523与花键轴522连接以提升转盘21。提升时,提升装置8动作,花键轴522沿花键套521向上滑动,转盘21上移,反之,下降。采用该机构既能实现对转盘21的传动又能实现提升,该结构不需将整个测试架1顶起,因而对提升装置8的动力要求小,且装置结构更紧凑。

其中,提升装置8可采用气缸或液压缸或丝杆。可以理解的时,当采用气缸或液压缸时,气(液)源接头需采用万向旋转接头。

本发明实施例中,测试架1上还设有第二电机43和第三电机44,第二电机43通过丝杆与第一直线滑台41的滑块传动连接,第三电机44通过丝杆与所述第二直线滑台42的滑块传动连接。即,通过第二电机43和第三电机44调整成像设备安装头3的位置,如此调整更方便。

为了方便控制,成像设备安装头3上安装有用于控制第一直线滑台41的滑块行程的第一光电开关7和有用于控制第二直线滑台42的滑块行程第二光电开关9。第一光电开关7连接在第二电机43的控制电路中,第二光电开关9连接在第三电机44的控制电路中,当第一直线滑台41的滑块滑动到测试位置,第一光电开关7通过感知与被测轮胎的距离,实现对第二电机43的断电控制,进而控制第二直线滑台42的滑块行程,当第二直线滑台42的滑块滑动到测试位置,第二光电开关9也通过感知与被测轮胎的距离,实现对第三电机44的断电控制,进而控制第二直线滑台42的滑块行程。

可以理解的是,本发明中为了防止第一直线滑台41的滑块和第二直线滑台42的滑块自由移动,第二电机43与丝杆之间以及第三电机44与丝杆之间均可根据实际需要采用蜗轮蜗杆减速器实现自锁,或丝杆采用自锁丝杆,或滑块上设置顶紧螺钉。

- 轮胎多侧胎面缺陷检测装置

- 轮胎多侧胎面缺陷检测装置