一种基于多车型柔性生产的桥壳壳体自动生产线

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于汽车制造技术领域,具体为一种基于多车型柔性生产的桥壳壳体自动生产线。

背景技术

现有的一般为单一车型或者有相似规律车型生产,切换时候只能做局部整体切换车型,现在的技术采用伺服电机驱动,变位机切换,机器人人焊接搬运,自动上下料,以及废料的自动抓取,打码,最后机器人上物料小车等连线取代了人工操作,只需要输入预先设定好的程序即可完成切换。

但由于焊接桥壳种类繁多,切换时间比较频繁,很多时候是靠整体切换,或者只能实现单一工位自动化的缺点,现在实现了整线自动化,基本做到了无人化工厂。

发明内容

本发明的目的在于提供一种基于多车型柔性生产的桥壳壳体自动生产线,解决依靠人工切换定位、以及人工转运切换设备复杂性以及定位不准确的问题。

本发明采用的技术方案如下:

一种基于多车型柔性生产的桥壳壳体自动生产线,包括滑动台以及沿滑动台周线方向依次连接在地面的半壳组队焊接单元、桥壳补焊单元、割圆及缺口单元、螺塞座自动焊接单元和打码单元;

所述滑动台上设置有搬运机器人,所述搬运机器人与滑动台滑动连接。

优选的,所述半壳组队焊接单元包括第一变位机,所述第一变位机包括第一回转台,所述第一回转台上设置有第一工装架,所述第一工装架上设置有夹持用的焊接夹具,所述第一工装架上设置有驱动焊接夹具角度转动的第一驱动电机,所述半壳组队焊接单元还包括焊接用的第一焊接机器人。

优选的,所述桥壳补焊单元包括第二变位机,所述第二变位机包括第二回转台,所述第二回转台上设置有第二工装架,所述第二工装架上设置有夹持用的补焊夹具,所述第二工装架上设置有驱动补焊夹具角度转动的第二驱动电机,所述桥壳补焊单元还包括补焊用的第二焊接机器人。

优选的,所述焊接夹具和补焊夹具均包括夹具底座,所述夹具底座的两端分别与对应的工装架连接,所述夹具底座上设置有对中定位的伺服移动定位机构、以及对管轴夹持用的气缸,在所述焊接夹具的夹具底座上设置有驱动管轴夹持用的气缸移动用的伺服阶梯芯轴移动机构。

优选的,所述割圆及缺口单元包括切割机器人、废料抓装置以及第一外部轴变位机,所述第一外部轴变位机上设置有第一伺服头尾座移动系统。

优选的,所述螺塞座自动焊接单元包括第三焊接机器人和第二外部轴变位机,所述第二外部轴变位机上设置有定位工件用的第二伺服头尾座移动系统。

优选的,所述螺塞座自动焊接单元、半壳组队焊接单元和割圆及缺口单元的本体外均设置有防护罩,所述防护罩上设置有观察窗。

优选的,所述搬运机器人包括机械臂,所述机械臂与滑动台滑动连接,所述机械臂的端部设置有夹持件。

优选的,所述夹持件设置有两个,两所述的夹持件关于所述机械臂轴线对称设置。

如下步骤:

S1.搬运机器人夹取两个半壳工件放置在半壳组队焊接单元的焊接夹具上,伺服移动定位机构以及对管轴夹持用的气缸定位,第一焊接机器人焊接工件;

S2.搬运机器人将焊接工件夹取搬运至桥壳补焊单元的补焊夹具上,由补焊夹具的伺服移动定位机构、以对管轴夹持用的气缸、以及驱动管轴夹持用的气缸移动用的伺服阶梯芯轴移动机构定位工件,第二焊接机器人第二次焊接工件;

S3.搬运机器人将工件搬运至割圆及缺口单元的补焊夹具上第一外部轴变位机,由第一伺服头尾座移动系统定位夹持,由第一外部轴变位机旋转180°切割机器人正反面切割工件;

S4.搬运机器人将切割后的工件搬运至螺塞座自动焊接单元的第三焊接机器人,由第二外部轴变位机对第二伺服头尾座移动系统定位夹持的共件旋转180°正反焊接螺塞;

S5.搬运机器人将工件搬入打码工位的激光打码机打码后把工件搬运至线下;

S6.在所述S1-S5的每一个步骤后安置缓存平台,缓存平台用于搬运机器人和搬运机器人交互工件时的过渡平台。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1.为了缓解工人往复搬运工件至每个独立的工位上完成各项焊接工作,本方案设计了滑动台、并沿滑动台的依次安装半壳组队焊接单元对两个半壳进行焊接的工作、桥壳补焊单元对此前焊接的桥壳二次焊接、割圆及缺口单元对二次焊接后的工件进行切割且抓取缺切割后废料工作,最后但对每一个加工后的工件打码工作,设计搬运机器人在滑动台滑动,因此搬运机器人即可替代人工搬运,同时,人工搬运不能准确的安置代加工的工件,搬运机器人相对人工搬运的加工件定位更准确,搬运到位的偏差概率减小

2.设计半壳组队焊接单元,实现多角度焊接,对其焊接夹具在第一变位机的第一回转台上关于第一工装架水平面360°旋转,还能实现将焊接夹具在第一工装架侧面翻转,进行焊接角度的调整,以便于第一焊接机器人对工件进行第一焊接工作。

3.在设计半壳组队焊接单元基础上设计桥壳补焊单元实现多角度二次焊接,且同时设计补焊夹具水平面360°旋转以及围绕第二工装架侧面翻转,以便于第二焊接机器人对工件进行补焊工作。

4.设计焊接夹具和补焊夹具用于推动气缸水平移动,以此适应管轴的长短,提供夹持位置的选择,同时焊接夹具24和补焊夹具34均采用气缸与导向的滑块以及与滑块配合滑动的导轨进行定向移动,驱动则是采用气缸推动,以便于快速准确定适应不同的尺寸的工件。

5.设计废料抓装置的气爪用于抓取环形的废料件,切割机器人用于切割加工处理、变位机回转采用电机与转台设计形式型便于工装走线,变位机翻转可与机器人间进行协调联动,使工件焊缝以最佳姿态进行焊接。

6.设计防护罩、观察窗为其设备提供独立的操作空间,同时起着保护的作用,同时,设计的观察窗12还能方便观察设备的作业的状况,防护罩采用金属框架,镶嵌钢板。

7.对称设置的夹持件能够同时拾取两组组件,实现快速配送,减少机体空转的情况,搬运机器人在机械臂用于调节夹持件抓取工件,搬运机器人与滑动台滑动连接,实现搬运机器人在滑动台上移动的配送工件,搬运机器人的抓手采用双面抓手设计方式,不同的工件运用不同面的抓手。

附图说明

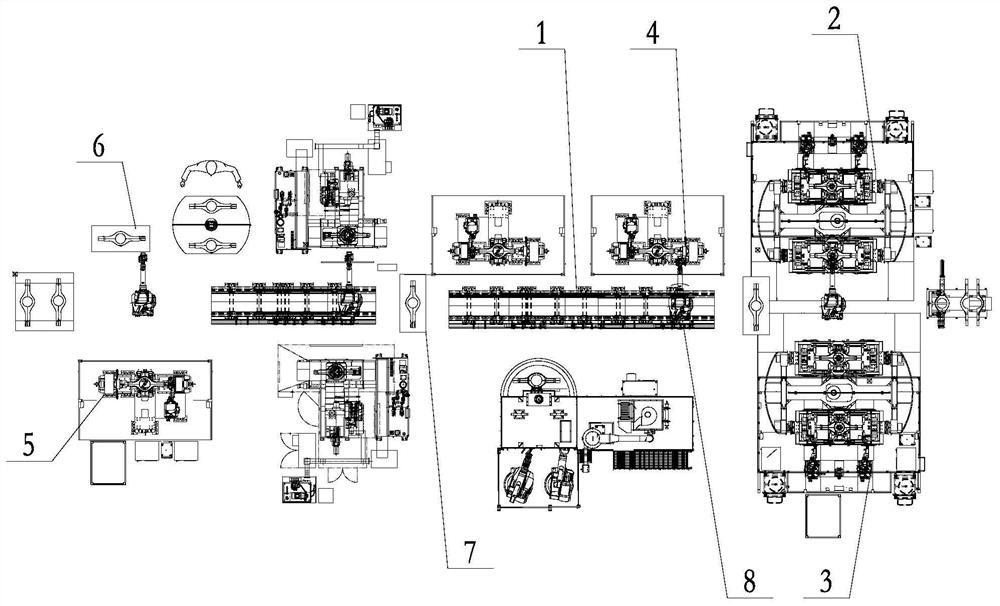

图1是本发明的生产线平面结构意图;

图2是本发明的半壳组队焊接单元结构示意图;

图3是本发明的焊接夹具结构示意图;

图4是本发明的桥壳补焊单元结构示意图;

图5是本发明的补焊夹具结构示意图;

图6是本发明的割圆及缺口单元结构示意图;

图7是本发明的割圆及缺口单元的防护罩结构示意图;

图8是本发明的半壳组队焊接单元的防护罩结构示意图;

图9是本发明的螺塞座自动焊接单元的防护罩结构示意图;

图10是本发明的滑动台结构示意图。

图中标记:1、滑动台;2.半壳组队焊接单元;21.第一变位机;22.第一回转台;23.第一工装架;24.焊接夹具;241.伺服阶梯芯轴移动机构;25.第一驱动电机;26.第一焊接机器人;3.桥壳补焊单元;31.第二变位机;32.第二回转台;33.第二工装架;34.补焊夹具;35.第二驱动电机;36.第二焊接机器人;4.割圆及缺口单元;41.切割机器人;42.废料抓装置;43.第一外部轴变位机;44.第一伺服头尾座移动系统;5.螺塞座自动焊接单元;51.第三焊接机器人;52.第二外部轴变位机;53.第二伺服头尾座移动系统;6.打码单元;7.缓存平台;8.搬运机器人;81.机械臂;82.夹持件;9.伺服移动定位机构;10.气缸;11.防护罩;12.观察窗。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1:

如图1所示,一种基于多车型柔性生产的桥壳壳体自动生产线,包括滑动台1以及沿滑动台1周线方向依次连接在地面的半壳组队焊接单元2、桥壳补焊单元3、割圆及缺口单元4、螺塞座自动焊接单元5和打码单元6;

滑动台1上设置有搬运机器人8,搬运机器人8与滑动台1滑动连接。

上述结构中,为了缓解工人往复搬运工件至每个独立的工位上完成各项焊接工作,本方案设计了滑动台1、并沿滑动台1的依次安装半壳组队焊接单元2对两个半壳进行焊接的工作、桥壳补焊单元3对此前焊接的桥壳二次焊接、割圆及缺口单元4对二次焊接后的工件进行切割且抓取缺切割后废料工作,最后但对每一个加工后的工件打码工作,设计搬运机器人8在滑动台1滑动,因此搬运机器人即可替代人工搬运,同时,人工搬运不能准确的安置代加工的工件,搬运机器人相对人工搬运的加工件定位更准确,搬运到位的偏差概率减小。

实施例2:

本实施例基于实施例1的基础上展开,如图2所示,半壳组队焊接单元2包括第一变位机21,第一变位机21包括第一回转台22,第一回转台22上设置有第一工装架23,第一工装架23上设置有夹持用的焊接夹具24,第一工装架23上设置有驱动焊接夹具24角度转动的第一驱动电机25,半壳组队焊接单元2还包括焊接用的第一焊接机器人26,设计的第一变位机21安装在底部的基座,而基座固定于地面,第一变位机21的第一回转台22提供第一工装架23水平面360°旋转,焊接夹具24安装在第一工装架23的两个工位上,对水平旋转时即可切换焊接夹具24,焊接夹具24与第一工装架23之间可连接回转体,第一驱动电机25驱动回转体转动即可实现将焊接夹具24在第一工装架23侧面翻转,进行焊接角度的调整,以便于第一焊接机器人26对工件进行第一焊接工作。

实施例3:

本实施例基于实施例1的基础上展开,如图4所示,桥壳补焊单元3包括第二变位机31,第二变位机31包括第二回转台32,第二回转台32上设置有第二工装架33,第二工装架33上设置有夹持用的补焊夹具34,第二工装架33上设置有驱动补焊夹具34角度转动的第二驱动电机35,桥壳补焊单元3还包括补焊用的第二焊接机器人36,设计的第二变位机31安装在底部的基座,而基座固定于地面,第二变位机31的第二回转台32提供第二工装架33水平面360°旋转,补焊夹具34安装在第二工装架33的两个工位上,对水平旋转时即可切换补焊夹具34,补焊夹具34与第二工装架33之间可连接回转体,第二驱动电机35驱动回转体转动即可实现将补焊夹具34在第二工装架33侧面翻转,进行焊接角度的调整,以便于第二焊接机器人36对工件进行第二焊接工作。

实施例4:

本实施例基于实施例3和实施例2的基础上展开,对焊接夹具24和补焊夹具34设计,如图3和图5所示,焊接夹具24和补焊夹具34均包括夹具底座,夹具底座的两端分别与对应的工装架连接,夹具底座上设置有对中定位的伺服移动定位机构9、以及对管轴夹持用的气缸10,在焊接夹具24的夹具底座上设置有驱动管轴夹持用的气缸10移动用的伺服阶梯芯轴移动机构241,伺服移动定位机构9安装在夹具底座上,用于对工件夹持定位,其待加工工件的管轴则通过气缸10予以二次夹持固定,焊接夹具24和补焊夹具34的不同之处在于,焊接夹具24两侧设计伺服阶梯芯轴移动机构241用于推动气缸10水平移动,以此适应管轴的长短,提供夹持位置的选择,同时焊接夹具24和补焊夹具34均采用气缸与导向的滑块以及与滑块配合滑动的导轨进行定向移动,驱动则是采用气缸推动,以便于快速准确定适应不同的尺寸的工件。

实施例5:

本实施例基于实施例1的基础上开展,如图6所示,割圆及缺口单元4包括切割机器人41、废料抓装置42以及第一外部轴变位机43,第一外部轴变位机43上设置有第一伺服头尾座移动系统44。

第一外部轴变位机43带有的气爪盘用于固定待加工的工件,废料抓装置42的气爪用于抓取环形的废料件,切割机器人41用于切割加工处理,切割机器人41、第一外部轴变位机43、废料抓装置42协同配合,因此减少人为作业,只需切割机器人41、废料抓装置42、第一外部轴变位机43自动其工作即可。

实施例6:

本实施例基于实施例1的基础上开展,如图10所示,螺塞座自动焊接单元5包括第三焊接机器人51和第二外部轴变位机52,第二外部轴变位机52上设置有定位工件用的第二伺服头尾座移动系统53,第二外部轴变位机52的第二伺服头尾座移动系统53定位工件,具体则是第二伺服头尾座移动系统53上的气动爪盘固定管轴,随后第三焊接机器人51进行焊接工作,变位机回转采用SEW电机与TUNKERS转台设计形式型便于工装走线,变位机翻转可与机器人间进行协调联动,使工件焊缝以最佳姿态进行焊接。

实施例7:

本实施例在实施例4、5、6任意一个基础上看开展,如图7-9所示,螺塞座自动焊接单元5、半壳组队焊接单元2和割圆及缺口单元4的本体外均设置有防护罩11,防护罩11上设置有观察窗12,为其对应的设备提供独立的操作空间,同时起着保护的作用,同时,设计的观察窗12还能方便观察设备的作业的状况,防护罩11采用金属框架,镶嵌钢板;搬运机器人8包括机械臂81,机械臂81与滑动台1滑动连接,机械臂81的端部设置有夹持件82,夹持件82设置有两个,两的夹持件82关于机械臂81轴线对称设置,对称设置的夹持件82能够同时拾取两组组件,实现快速配送,减少机体空转的情况,搬运机器人8在机械臂81用于调节夹持件82抓取工件,搬运机器人8与滑动台1滑动连接,实现搬运机器人8在滑动台1上移动的配送工件,搬运机器人的抓手采用双面抓手设计方式,不同的工件运用不同面的抓手。

具体步骤如下:

S1.搬运机器人夹取两个半壳工件放置在半壳组队焊接单元的焊接夹具上,伺服移动定位机构以及对管轴夹持用的气缸定位,第一焊接机器人焊接工件;

S2.搬运机器人将焊接工件夹取搬运至桥壳补焊单元的补焊夹具上,由补焊夹具的伺服移动定位机构、以对管轴夹持用的气缸、以及驱动管轴夹持用的气缸移动用的伺服阶梯芯轴移动机构定位工件,第二焊接机器人第二次焊接工件;

S3.搬运机器人将工件搬运至割圆及缺口单元的补焊夹具上第一外部轴变位机,由第一伺服头尾座移动系统定位夹持,由第一外部轴变位机旋转180°切割机器人正反面切割工件;

S4.搬运机器人将切割后的工件搬运至螺塞座自动焊接单元的第三焊接机器人,由第二外部轴变位机对第二伺服头尾座移动系统定位夹持的共件旋转180°正反焊接螺塞;

S5.搬运机器人将工件搬入打码工位的激光打码机打码后把工件搬运至线下;

S6.在S1-S5的每一个步骤后安置缓存平台7,缓存平台7用于搬运机器人和搬运机器人交互工件时的过渡平台。

综上所述,为了缓解工人往复搬运工件至每个独立的工位上完成各项焊接工作,设计桥壳壳体自动生产线,由搬运机器人8负责搬运,将每一个待加工的工件放置于指定地点,替代人工切换,只需要输入预先设定好的程序控制各个气缸的行程,以及搬运机器人8搬运距离即可完成切换,能够实现多品种定位点的快速切换,降低了人工成本,减少了切换时间。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。