一种激光加工系统及其控制方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及激光加工技术领域,特别涉及一种激光加工系统及其控制方法。

背景技术

在激光加工领域,特别是激光精密加工领域,通常把激光加工技术与视觉检测技术相结合,主要有旁轴视觉检测加工与同轴视觉检测加工,旁轴视觉检测加工视觉检测光路不受加工激光光路干扰,视觉检测精度高,但需带入XY位移平台运动误差,整套系统加工精度有限。同轴视觉检测加工,加工激光光路与视觉检测光路同焦点同心,可消除XY位移平台的精度干扰,目前业内在使用同轴视觉检测结合激光扫描振镜加工时,CCD相机或是装在振镜之前,或是装在聚焦场镜之后。

当相机装在振镜之前(例如,公布号为CN106735864A的中国发明专利公开的同轴实时检测的振镜扫描激光加工方法及装置),视觉检测光路需依次经过振镜和场镜,照明光束会产生畸变与像差,照明光束在视野范围内的焦点不在一个平面上,导致成像不清晰模糊,视觉检测精度受影响,无法满足高精度的同轴视觉加工要求。若相机装在场镜后方,视觉检测光路和加工激光光路不经同一套聚焦系统聚焦,两者焦点面不在同一平面,不是真正意义上的同轴检测,一般称为伪同轴,检测加工精度同样受限。

另一方面,目前激光3D加工通常是预设一个3D模型引导激光走三维轨迹,如激光3D打印和激光3D雕刻,由预设模型引导激光走三维轨迹,实现三维加工,这种方法只能保证激光行走的轨迹与预设的3D模型相对应,但是无法保证工件加工后的形貌符合要求的精度。

发明内容

本发明的第一方面的目的在于提供一种激光加工系统,通过优化检测光路与加工光路之间的位置关系,提升相机成像的精度,进而提高同轴视觉检测加工的精度。

本发明第二方面的目的在于提供一种激光加工系统的控制方法,对第一方面提供的激光加工系统的加工过程进行控制,将相机采集到的工件图像通过图像融合技术生成工件对应的3D图像,通过将工件加工中的3D图像与设定的三维模型进行比较来确定加工精度,确保了激光装置的加工精度。

第一方面,本发明提供一种激光加工系统,系统包括用于发射加工光束的第一激光器、用于发射检测光束的第二激光器、振镜组件、聚焦物镜、分束镜、合束镜和成像装置;所述振镜组件设于第一激光器的加工光路上,所述分束镜设于第二激光器的检测光路上,所述合束镜设于所述加工光路和所述检测光路的交汇处,所述聚焦物镜位于所述合束镜的正下方,待激光加工的工件位于所述聚焦物镜的正下方;所述加工光路和所述检测光路经所述合束镜后合并为向所述聚焦透镜传播的聚焦光路,所述聚焦光路中的所述加工光束和所述检测光束经所述聚焦透镜进行聚焦后照射到所述工件上;所述检测光束从所述工件反射后依次经过所述聚焦物镜、合束镜并在所述分束镜表面发生反射形成反射光束,所述成像装置设于所述反射光束的传播光路上。

本发明提供的一种激光加工系统,由于加工光路和检测光路经合束镜后合并为向聚焦透镜传播的聚焦光路,检测光路不需要经过振镜组件,可以避免检测光束会产生畸变与像差,同时检测光束能够与加工光束共用聚焦物镜进行聚焦,实现同轴视觉检测加工,本发明通过优化检测光路与加工光路之间的位置关系,提升相机成像的精度,进而提高同轴视觉检测加工的精度。

作为进一步改进,所述系统还包括扩束镜,所述扩束镜位于所述第一激光器与所述振镜组件之间的所述加工光路上。

作为进一步改进,所述系统还包括光阑,所述光阑位于所述扩束镜与所述振镜组件之间的所述加工光路上。

作为进一步改进,所述系统还包括第一透镜组和第二透镜组,所述第一透镜组和所述第二透镜组依次位于所述振镜组件与所述合束镜之间的所述加工光路上。

作为进一步改进,所述系统还包括反射镜,所述反射镜位于所述加工光路上,用于改变所述加工光路的方向。

作为进一步改进,所述系统还包括成像镜头以及用于控制所述成像镜头移动的第一驱动机构,所述第一驱动机构用于驱动所述成像镜头进入或离开所述反射光束的传播光路。

作为进一步改进,所述系统还包括用于控制所述聚焦物镜沿所述聚焦光路做升降运动的第二驱动机构。

第二方面,本发明提供一种激光加工系统的控制方法,所述系统包括控制器、用于发射加工光束的第一激光器、用于发射检测光束的第二激光器、振镜组件、聚焦物镜、分束镜、合束镜和成像装置;

所述振镜组件设于第一激光器的加工光路上,所述分束镜设于第二激光器的检测光路上,所述合束镜设于所述加工光路和所述检测光路的交汇处,所述聚焦物镜位于所述合束镜的正下方,待激光加工的工件位于所述聚焦物镜的正下方;

所述加工光路和所述检测光路经所述合束镜后合并为向所述聚焦透镜传播的聚焦光路,所述聚焦光路中的所述加工光束和所述检测光束经所述聚焦透镜进行聚焦后照射到所述工件上;

所述检测光束从所述工件反射后依次经过所述聚焦物镜、合束镜并在所述分束镜表面发生反射形成反射光束,所述成像装置设于所述反射光束的传播光路上;所述系统还包括用于控制所述聚焦物镜沿所述聚焦光路做升降运动的第二驱动机构;

所述控制方法包括:

步骤S101:控制器控制第二驱动机构带动聚焦物镜自下而上做连续运动并控制成像装置在所述聚焦物镜做连续运动过程中采集所述工件的多张图像;

步骤S102:控制器利用多聚焦图像融合方法将采集到的所述多张图像融合生成工件加工前的3D图像;

步骤S103:控制器利用所述3D图像与设定的三维模型进行比较,得到激光三维加工轨迹,并根据所述激光三维加工轨迹控制所述加工光束对所述工件进行激光3D加工;

步骤S104:在完成激光3D加工后,控制器依次执行步骤S101和步骤S102生成工件加工后的3D图像,当工件加工后的3D图像与设定的三维模型进行比较不一致时,再次根据所述激光三维加工轨迹控制所述加工光束对所述工件进行激光3D加工;

步骤S105:重复执行步骤S104直至工件加工后的3D图像与设定的三维模型进行比较相一致则完成加工。

本发明提供的一种激光加工系统的控制方法,应用于上述的一种激光加工系统,在具有上述第一方面的全部有益效果的同时,本发明提供的控制方法,对第一方面提供的激光加工系统的加工过程进行控制,将相机(成像装置)采集到的工件图像通过图像融合技术生成工件对应的3D图像,通过将工件加工中的3D图像与设定的三维模型进行比较来确定加工精度,确保了激光装置的加工精度。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

下面结合附图和实施例对本发明进一步地说明;

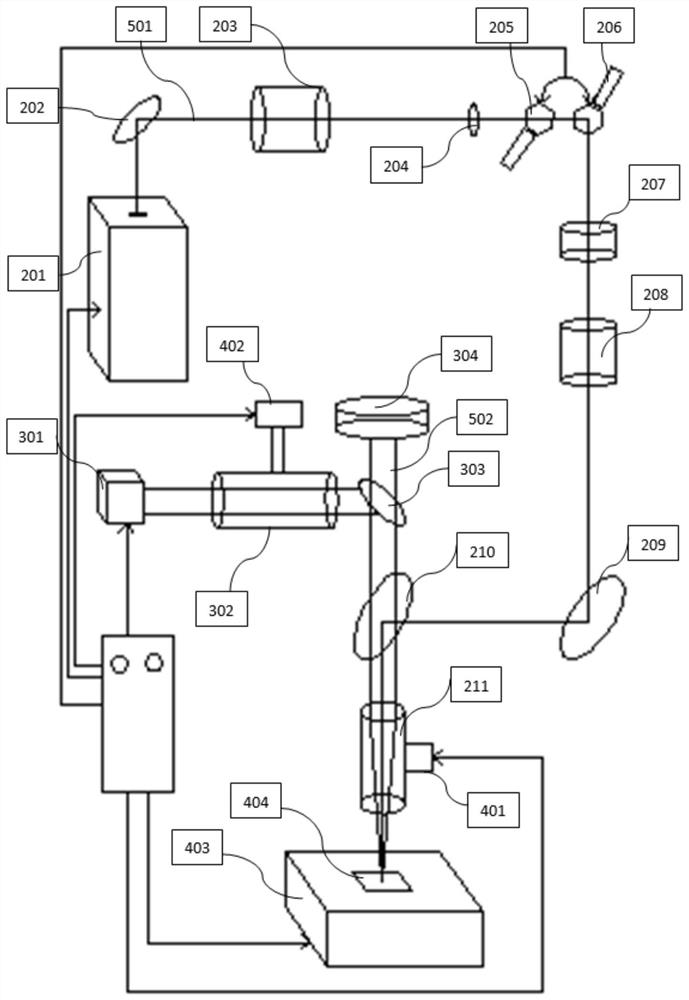

图1为一个实施例中激光加工系统的结构示意图。

图2为一个实施例中激光加工系统的控制方法的流程示意图。

图3为一个实施例中激光加工系统的控制方法的流程示意图。

图4为实施例1中设定的三维模型的图示。

图5为实施例1中所采集工件的多张图像中的其中一张。

图6为实施例1中所采集工件的多张图像中的另一张。

图7为实施例1中利用多聚焦图像融合方法将采集到的多张图像融合生成工件的3D图像。

图8为实施例1中工件进行激光3D加工后的效果图。

图9为实施例2中设定的三维模型的图示。

图10为实施例2中所采集工件的多张图像中的其中一张。

图11为实施例2中所采集工件的多张图像中的另一张。

图12为实施例2中利用多聚焦图像融合方法将采集到的多张图像融合生成工件的3D图像。

图13为实施例2中工件进行激光3D加工后的效果图。

附图标记:

201、第一激光器;202、第一反射镜;203、扩束镜;204、光阑;205、X扫描振镜;206、Y扫描振镜;207、第一透镜组;208、第二透镜组;209、第二反射镜;210、合束镜;211、聚焦物镜;301、CCD相机;302、成像镜头;303、分束镜;304、第二激光器;401、第二驱动机构;402、第一驱动机构;403、移动平台;404、工件;501、加工光束;502、检测光束。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在一个实施例中,提供了一种激光加工系统,该系统包括用于发射加工光束501的第一激光器201、用于发射检测光束502的第二激光器304、振镜组件(由X扫描振镜205和Y扫描振镜206组成)、聚焦物镜211、分束镜303、合束镜210和成像装置;所述振镜组件设于第一激光器201的加工光路上,所述分束镜303设于第二激光器304的检测光路上,所述合束镜210设于所述加工光路和所述检测光路的交汇处,所述聚焦物镜211位于所述合束镜210的正下方,待激光加工的工件404位于所述聚焦物镜211的正下方;所述加工光路和所述检测光路经所述合束镜210后合并为向所述聚焦透镜传播的聚焦光路,所述聚焦光路中的所述加工光束501和所述检测光束502经所述聚焦透镜进行聚焦后照射到所述工件404上;所述检测光束502从所述工件404反射后依次经过所述聚焦物镜211、合束镜210并在所述分束镜303表面发生反射形成反射光束,所述成像装置设于所述反射光束的传播光路上。

在一些实施例中,所述系统还包括扩束镜203、光阑204、第一透镜组207和第二透镜组208,所述扩束镜203位于所述第一激光器201与所述振镜组件之间的所述加工光路上,用于对加工光束501进行准直。所述光阑204位于所述扩束镜203与所述振镜组件之间的所述加工光路上,设定大小的光束才能通过光阑204。所述第一透镜组207和所述第二透镜组208依次位于所述振镜组件与所述合束镜210之间的所述加工光路上,其中,第一透镜组207用于对经过振镜组件射出的偏转一定角度的光束进行收拢聚焦,使激光束偏转角度变小,第二透镜组208用于对收拢角度的光束进行再次准直。

在一些实施例中,所述系统还包括反射镜(由第一反射镜202和第二反射镜209组成),所述第一反射镜202和第二反射镜209均位于所述加工光路上,用于改变所述加工光路的方向。通过设置反射镜调节光路,可以方便光路上各光学元件位置的合理设置。

在一些实施例中,所述系统还包括成像镜头302以及用于控制所述成像镜头302移动的第一驱动机构402(可以采用气缸会丝杆副实现),所述第一驱动机构402用于驱动所述成像镜头302进入或离开所述反射光束的传播光路,用于调整成像装置的视野大小。

在一些实施例中,所述系统还包括用于控制所述聚焦物镜211沿所述聚焦光路做升降运动的第二驱动机构401(可以采用气缸会丝杆副实现),用于实现成像装置的多聚焦图像采集。

参照图1,以下提供一个优选实施例对激光加工系统的光路进行说明:

加工光路:第一激光器201产生加工光束501,经第一反射镜202后,入射至扩束镜203中,扩束镜203对加工光束501进行准直,经准直后的加工光束501经过光阑204,设定大小的光束才能通过光阑204,再经X扫描振镜205和Y扫描振镜206,通过振镜组件偏转角度实现激光扫描加工。经过振镜组件后,加工光束501偏转一定角度,进入第一透镜组207,第一透镜组207对偏转一定角度的加工光束501进行收拢聚焦,使加工光束501偏转角度变小,再进入第二透镜组208,对收拢角度的加工光束501进行再次准直,使得经振镜组件后偏转角度的加工光束501在经第一透镜组207和第二透镜组208后再次以平行激光束的形式入射到合束镜210,对特定波长的激光而言,合束镜210会反射特定波长的激光(即加工光束501),透射其他波长的光束(例如检测光束502),将加工光束501反射至聚焦物镜211中,经聚焦物镜211后再次聚焦,对移动平台403上的工件404进行激光加工。

检测光路:第二激光器304发射照明用的检测光束502,途经分束镜303和合束镜210,对特定波长的照明激光,分束镜303为半透半反镜片,可从顶部透射特定波长的光束而从底部反射特定波长的光束,特定波长的检测光束502从分束镜303顶部透射到合束镜210,并可从合束镜210中透射过,进入聚焦物镜211中,到达工件404表面后,从工件404表面反射回去,反射的检测光束502经聚焦物镜211和合束镜210,到达分束镜303底部表面时发生反射形成反射光束,反射入成像镜头302或相机中,在相机中成像。

综上所述,加工光束501通过振镜组件实现扫描加工,经过振镜组件偏转一定角度的加工光束501经过第一透镜组207和第二透镜组208,进行收拢聚焦再准直,使经过振镜组件扫描偏转后的加工光束501可长距离传输,最终反射入聚焦物镜211聚焦实现扫描加工。而检测光束502经合束镜210后同样经聚焦物镜211聚焦,加工光束501和检测光束502共用聚焦物镜211聚焦,这样避免了检测光束502经过振镜组件出现畸变与色差,检测光束502不受加工光路干扰,视觉检测精度高,同时检测光束502与加工光束501还是共聚焦物镜的同心同焦点,实现了高精度的同轴视觉检测加工。同时结合多聚焦图像融合技术,对待加工的物体进行3D形貌检测,通过模型比对,得到需加工的模型,最终实现对任意形貌产品进行高精度激光3D成形加工与检测。

另一方面,在一些实施例中提供了一种激光加工系统的控制方法,所述系统包括控制器、用于发射加工光束501的第一激光器201、用于发射检测光束502的第二激光器304、振镜组件、聚焦物镜211、分束镜303、合束镜210和成像装置;所述振镜组件设于第一激光器201的加工光路上,所述分束镜303设于第二激光器304的检测光路上,所述合束镜210设于所述加工光路和所述检测光路的交汇处,所述聚焦物镜211位于所述合束镜210的正下方,待激光加工的工件404位于所述聚焦物镜211的正下方;所述加工光路和所述检测光路经所述合束镜210后合并为向所述聚焦透镜传播的聚焦光路,所述聚焦光路中的所述加工光束501和所述检测光束502经所述聚焦透镜进行聚焦后照射到所述工件404上;所述检测光束502从所述工件404反射后依次经过所述聚焦物镜211、合束镜210并在所述分束镜303表面发生反射形成反射光束,所述成像装置设于所述反射光束的传播光路上;所述系统还包括用于控制所述聚焦物镜211沿所述聚焦光路做升降运动的第二驱动机构401。

如图2所示,所述控制方法包括:

步骤S101:控制器控制第二驱动机构401带动聚焦物镜211自下而上做连续运动并控制成像装置在所述聚焦物镜211做连续运动过程中采集所述工件404的多张图像;

步骤S102:控制器利用多聚焦图像融合方法将采集到的所述多张图像融合生成工件404加工前的3D图像;

步骤S103:控制器利用所述3D图像与设定的三维模型进行比较,得到激光三维加工轨迹,并根据所述激光三维加工轨迹控制所述加工光束501对所述工件404进行激光3D加工;

步骤S104:在完成激光3D加工后,控制器依次执行步骤S101和步骤S102生成工件404加工后的3D图像,当工件404加工后的3D图像与设定的三维模型进行比较不一致时,再次根据所述激光三维加工轨迹控制所述加工光束501对所述工件404进行激光3D加工;

步骤S105:重复执行步骤S104直至工件404加工后的3D图像与设定的三维模型进行比较相一致则完成加工。

概括的说,配置景深小(≤2um)的检测光路进行视觉检测,且拍照时,DD马达(第二驱动装置的一种实施例)带动聚焦物镜211自上而下匀速运动,同时触发相机进行连续采集拍照,根据运行速度与拍照速度计算出每张采样照片中的间隔,取每张图片中最清晰的部位对多张采样图片进行融合,得到工件404的三维形貌,实现对物体的同轴3D检测。

如图3所示,在一实施例中的控制方法流程如下:导入所需加工的3D模型;视觉定位:气缸(第一驱动机构402的一种实施例)带动高倍的成像镜头302收回(即离开反射光束的光路),不使用高倍镜头,低倍下进行视觉定位,将需要加工部位移动至物镜下方,完成定位;连续采集拍照:气缸推出将高倍的成像镜头302带动进入到反射光束的光路中,在高倍下,DD马达带物镜至下而上运动,对指定部位进行连续采集拍照;图像融合:拍照完成后,由控制器对采样图片进行融合,完成工件404的3D成像;模型比较:再将3D图像与设定的3D模型进行比较,提取出需去除或增补的模型;激光3D加工:由提取出的模型控制X-Y扫描振镜和Z轴(即竖直方向)进行运动,引导加工光束501对多余部位进行烧蚀去除,对缺少部位进行填充修补;再检测:激光加工完成后,再次进行采样检测,与预设模型一致,则完成加工,否则再次进入激光3D加工流程。

以下提供了两个实施例对本发明的控制方法做详细说明:

实施例1:选用532nm绿光激光(即加工光束501)对铜板进行开槽加工,用于照明的检测光束502选用优选混合波长的LED白光。首先输入需要标准槽形模型图,见附图4,再对工件404进行连续采集成像,采集图片如附图5和附图6所示,再由控制器对采样图片进行融合,得到实时的工件3D图形(附图7);将检测的3D图形与设定的3D模型相比较,得到激光三维加工轨迹,引导激光进行三维加工,完成加工后,再次对工件404进行检测,得到加工效果图(附图8),与设定模型相比较,一致则完成加工。

实施例2:采用532nm绿光激光(即加工光束501)可实现对任意盲孔修复,照明激光(即检测光束502)选用650nm红光,检测对比盲孔的直径、深度及加工质量与标准盲孔模型进行对比,利用激光对缺陷盲孔进行3D重新塑形,首先输入标准的盲孔模型,见附图9,再对来料进行连续采集成像,采集图片如附图10和附图11所示,再由控制器对采样图片进行融合,得到实时的工件3D形貌(附图12);将检测的3D图形与标准盲孔3D模型相比较,得到需去除的残渣形貌,引导激光去除残渣,完成加工后,再次对工件404进行检测,得到加工效果图(附图13),与设定模型相比较,一致则完成加工。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(ROM)、可编程ROM(PROM)、电可编程ROM(EPROM)、电可擦除可编程ROM(EEPROM)或闪存。易失性存储器可包括随机存取存储器(RAM)或者外部高速缓冲存储器。作为说明而非局限,RAM以多种形式可得,诸如静态RAM(SRAM)、动态RAM(DRAM)、同步DRAM(SDRAM)、双数据率SDRAM(DDRSDRAM)、增强型SDRAM(ESDRAM)、同步链路(Synchlink)DRAM(SLDRA)、存储器总线(Rambus)直接RAM(RDRA)、直接存储器总线动态RAM(DRDRAM)、以及存储器总线动态RAM(RDRAM)等。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。