一种高真空系统用蝶阀与控制方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于阀门技术领域,具体涉及一种高真空系统用蝶阀与控制方法。

背景技术

高真空蝶阀用于打开或关闭真空管道中的气流,适用于空气和非腐蚀性气体的高真空管道,是生物工程、食品、制药、饮料、化工等领域的常用阀门。

蝶阀包括阀体和阀板,阀板围绕阀轴旋转来达到开启与关闭的目的,蝶阀按开关方式有手动和电动两种类型,其中,手动高真空蝶阀有手柄操作和涡轮操作两种类型,电动蝶阀则是通过电机驱动高真空蝶阀的阀板开启和闭合。比如,公开号为CN214146633U的中国专利文献记载了一种真空蝶阀,包括阀体,阀体包括阀板和阀杆,阀板和阀杆相连接,所述阀杆能够带动阀板翻转,还包括驱动装置,驱动装置可以为手动或电动的装置。

目前的高真空蝶阀朝着智能化的方向发展,比如,公开号为CN216158314U的中国专利文献记载了一种基于物联网的智能蝶阀,通过设置控制器、关阀装置和辅助装置,通过控制器可以使关阀装置工作并将蝶阀关闭,使用较为智能。公开号为CN214248322U的中国专利文献记载了一种内部可视化电动智能蝶阀,设置有控制箱,所述控制箱上方连接有线路壳,本实用新型进行了内部可视化处理,通过设置控制箱可以十分便捷的使用控制按键实现自动化。

目前的高真空蝶阀还具有以下不足之处:一、目前的蝶阀在开启过程中气动性不好,具体表现在以下几方面,一是开启过程中气流稳定性不好,二是在阀板开启微小角度时,气流不顺畅,三是随着阀板开度变化,蝶阀内气流量不能保持线性变化。二、目前的蝶阀的智能化控制还处于低端智能的状态。

发明内容

本发明旨在提供一种高真空系统用蝶阀与控制方法,解决现有技术中高真空蝶阀的气动性能不好,以及智能化程度低的技术问题。

为解决上述技术问题,本发明采用以下技术方案:

提供一种高真空系统用蝶阀,包括阀体、阀板、阀杆和驱动装置,所述阀体上设有流通孔,所述阀板与所述流通孔相匹配,所述阀杆设置在所述阀体中,所述阀板安装在所述阀杆上,所述驱动装置与所述阀杆连接,所述阀体的流通孔的入口内侧面为第一锥形环面,出口内侧面为第二锥形环面,所述第一锥形环面为逐渐增大的扩口状,所述第二锥形环面为逐渐收窄的缩口状,所述阀体的流通孔内侧面中部为环形外凸弧面,所述第一锥形环面通过所述环形外凸弧面平滑过渡至所述第二锥形环面。

优选的,所述阀板设置在所述阀体的流通孔的入口一侧,所述阀板设有与所述第一锥形环面相匹配的第一锥形外周面。

优选的,所述第一锥形外周面上设有第一环形凹槽,所述第一环形凹槽中设有第一密封圈。

优选的,所述阀板的前侧面的边缘依次通过第二锥形外周面、第三锥形外周面和第四锥形外周面过渡到所述第一锥形外周面,所述阀板的后侧面的边缘通过第五锥形外周面过渡到所述第一锥形外周面;所述第二锥形外周面、第三锥形外周面、第四锥形外周面和所述第一锥形外周面为从前向后逐渐增大的扩口状,所述第五锥形外周面为从前向后逐渐收窄的缩口状;所述第二锥形外周面与所述第三锥形外周面之间、所述第三锥形外周面与所述第四锥形外周面、所述第四锥形外周面与所述第一锥形外周面之间、以及所述第一锥形外周面与所述第五锥形外周面之间均设有平滑过渡的弧形角。

优选的,所述第一锥形外周面的斜度为13°~17°;所述第二锥形外周面的斜度为83°~87°;所述第三锥形外周面的斜度为58°~62°;所述第四锥形外周面的斜度为33°~37°;所述第五锥形外周面的斜度为53°~57°。

优选的,所述第一锥形环面的斜度为13°~17°;所述第二锥形环面的斜度为23°~27°。

优选的,所述阀杆设有穿过所述阀体的装配段,所述装配段的外周面上设有多道第二环形凹槽,所述第二环形凹槽中设有第二密封圈;所述阀杆上位于所述装配段后侧为连接段,所述装配段与所述连接段之间设有限位外凸缘。

优选的,所述驱动装置包括外壳体,在所述外壳体中设有电机,所述外壳体的顶盖中设有角位移编码器,所述电机的输出轴连接有传动轴,所述角位移编码器套设在所述传动轴上;所述传动轴连接到所述阀杆;所述外壳体中设有控制电路板,所述电机和角位移编码器电连接到所述控制电路板;所述外壳体上设有电连接到所述控制电路板的通讯接口、传感器接口、电源接口和控制器接口。

本发明还提供一种高真空系统用蝶阀的控制方法,所述高真空系统用蝶阀为前述任一项所述的高真空系统用蝶阀,所述高真空系统用蝶阀的驱动装置包括外壳体,在所述外壳体中设有电机,所述外壳体的顶盖中设有角位移编码器,所述电机的输出轴连接有传动轴,所述角位移编码器套设在所述传动轴上;所述传动轴连接到所述阀杆;所述外壳体中设有控制电路板,所述电机和角位移编码器电连接到所述控制电路板;所述外壳体上设有电连接到所述控制电路板的通讯接口、传感器接口、电源接口和控制器接口;

所述控制方法为ab学习法,其中,参数b反映蝶阀中工艺气体的流量特性,参数a反映流量特性与设备腔室大小比例关系,具体包括:

自动学习与自适应阶段:在所述高真空系统用蝶阀所在系统刚启动时间段,控制蝶阀阀板处于不同开度,并通过所述角位移编码器检测蝶阀阀板的开度,将阀板开度数据传送到所述控制电路板;通过压力传感器检测设备腔室中的压力,并通过所述传感器接口将压力数据输送到所述控制电路板,控制电路板记录阀板开度、设备腔室压力、压力变化时间等数据,由这些实测数据得出ab的数值,进而测算出设备腔室大小、工艺气体类型、工艺气体的流量等参数;

向所述控制电路板设定设备腔室的指令压力,基于前面学习到的阀板的开度与设备腔室中压力的关系,控制电路板获取阀板的最佳开度数据,该最佳开度数据使得设备腔室处于设定的指定压力;然后控制电路板调整阀板处于最佳开度,在设备腔室压力接近指令压力时,应用卷积算法完成阀板开度变化的的微调。

优选的,按照下式求取a、b值,并计算和控制期望压力下阀门开度:

p´=a×A×p+b

其中,

1)a和b这两个参数的值在开始时要学习,也可以在以后的运行中学习;

2)A是阀门的通流面积,按照以下方法求取A值:

Diam= max(0,1.196x-0.19);x为阀门旋转角度运行范围3~90°;Daim是阀门内孔当量直径,单位mm,实际运行中,阀门旋转位于2.5°以下为关闭位,67°以上,同流面积变化时,阀门通流能力不变;

A=pi/4×Diam^2/1e6,单位m^2;

3)a、b值的学习过程:

3.1)令x= 0°;阀门全关检测腔室压力变化率p´,根据上式将压力变化率p´赋值给b,单位Pa/s;

3.2)令x=20°(或根据经验最可能出现的运行稳定角度,比如18°),根据2)计算此时A值,同时检测压力变化率绝对值abs(p´)<=1e-5后计算a=-b/A/p其中p为当前腔室压力测量值,可多测几个点;学习结束;

4)计算期望压力下阀门开度

Valve_Command=(-b/(a*P_expect)×1e6/pi×4)^0.5+0.193)/1.196/90×pi/2;

其中P_expect为腔室压力指令,Valve_Command为计算出来的基础阀门角度。

5)在Valve_Command基础角度上+pid微调

Valve_Command=Valve_Command+(pid*abs(P_expect-P_Feedback)<=1)

其中pid为pid后的输出值,P_Feedback为腔室压力测量值,当期望压力与腔室压力测量值差的绝对值小于1Pa时允许pid调整。

与现有技术相比,本发明的有益效果是:

1、该高真空系统用蝶阀的阀体流通孔的入口内侧面为第一锥形环面,出口内侧面为第二锥形环面,第一锥形环面为逐渐增大的扩口状,第二锥形环面为逐渐收窄的缩口状,阀体的流通孔内侧面中部为环形外凸弧面,第一锥形环面通过环形外凸弧面平滑过渡至第二锥形环面,这种流通孔的形状使得蝶阀在开启过程中气流保持稳定,在阀板开启微小角度时,能够保持气流的顺畅,并且随着阀板开度变化,蝶阀内气流量能相对保持线性变化。

2、该高真空系统用蝶阀的控制方法先在初期感知蝶阀内腔压力变化,然后根据感知结果,控制阀板的开度,提高了蝶阀工作过程中的智能程度,改善了蝶阀自主调节的能力,有利于提高气流系统中流体的稳定性。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

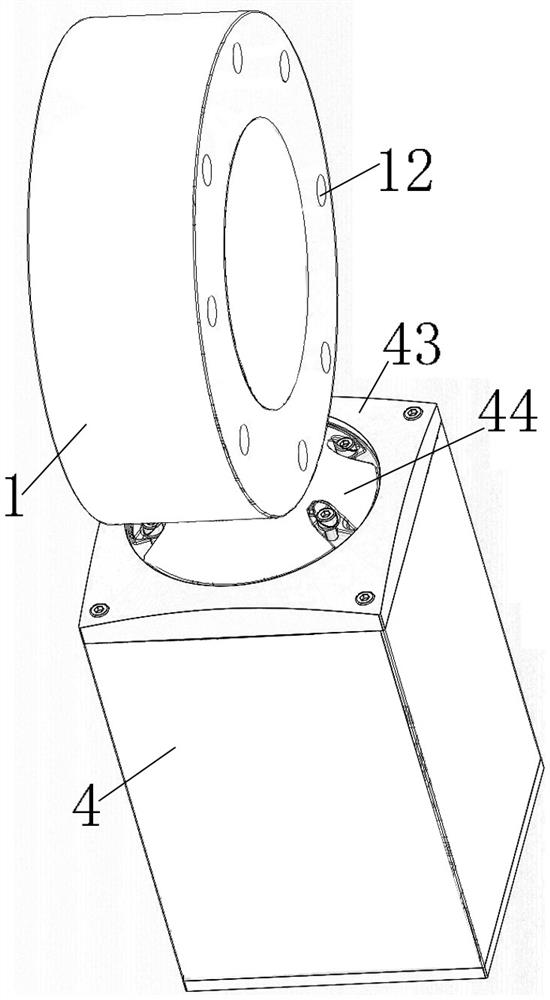

图1为本发明高真空系统用蝶阀一实施例的立体结构示意图。

图2为本发明高真空系统用蝶阀一实施例的仰视图。

图3为图2的A-A剖视图。

图4为本发明高真空系统用蝶阀一实施例中阀杆的主视图。

图5为图3的A部放大图。

图6为本发明高真空系统用蝶阀一实施例中阀体的剖视图。

图7为本发明高真空系统用蝶阀一实施例中阀板的剖视图。

图8为本发明高真空系统用蝶阀另一实施例中阀板的剖视图。

图中,各标号示意为:阀体1、流通孔11、螺栓孔12、轴孔13、通孔14、第一锥形环面15、第二锥形环面16、阀板2、前侧面21、后侧面22、第二锥形外周面23、第三锥形外周面24、第一锥形外周面25、第一环形凹槽26、第一密封圈261、第四锥形外周面27、第五锥形外周面28、阀杆3、阀板安装面31、定位销孔311、螺孔312、螺纹销313、螺钉314、第二环形凹槽32、有第二密封圈321、限位外凸缘33、连接段34、装配段35、驱动装置4、外壳体41、通讯接口411、传感器接口412、电源接口413、控制器接口414、电机42、顶盖43、圆形槽431、防护罩44、圆形槽441、角位移编码器45、传动轴46、控制电路板47。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在一个实施例中,提供一种高真空系统用蝶阀,请参阅图1至图8。

如图1、图2和图3所示,该高真空系统用蝶阀包括阀体1、阀板2、阀杆3和驱动装置4,其中,阀体1中部设有流通孔11,阀体1上沿周向设有多个螺栓孔12,用于将阀体11连接在真空系统中管道的法兰上,流通孔11与管道连通。阀体1中的孔设置一个1-5mm的偏心度。

如图3所示,阀板2与流通孔11相匹配,从而阀板2能够堵住流通孔11;阀杆3设置在阀体1中,阀板2安装在阀杆3上,驱动装置4与阀杆3连接,驱动装置4可带动阀杆3在90度范围内转动,当阀杆3转动,带动阀板2在阀体1中转动,从而改变流通孔11的开度。

如图4所示,阀杆3的一侧设有阀板安装面31,在阀板安装面31上设有上下两个螺孔312和中部的两个定位销孔311,并在阀板2的内侧面对应设有定位销孔和螺孔,结合图3所示,阀板2通过设于定位销孔311中的螺纹销313进行定位,然后再通过设于螺孔312中的两个螺钉314固定住阀板2。

如图3所示,在阀体1中位于流通孔11的顶部设有轴孔13,阀体1中位于流通孔11的底部设有通孔14,阀杆3的顶端通过轴承安装在轴空13中,阀杆3的下部穿过通孔14,具体的,阀杆3的下部设有装配段35,该装配段35穿过阀体1的通孔14,结合图4所示,装配段35的外周面上设有三道第二环形凹槽32,第二环形凹槽32中设有第二密封圈321,增加密封性。

如图5所示,阀杆3上位于装配段35的后侧为连接段34,装配段35与连接段34之间设有限位外凸缘33,通过连接段34连接在驱动装置4前端。

本实施例中的驱动装置4为电动式驱动装置,如图2所示,驱动装置4包括外壳体41,在外壳体41中设有电机42,电机42为步进电机或伺服电机,如图5所示,外壳体41设有顶盖43,顶盖43的顶部设有防护罩44,顶盖43的四个角落通过螺钉连接在外壳体41上,顶盖43上设有对应于防护罩44的圆形槽431,防护罩44呈锥形,防护罩44的下边缘设于圆形槽431中,且防护罩44也是通过螺钉连接在顶盖43上。

如图5所示,在外壳体41的顶盖43中设有角位移编码器45,该角位移编码器45是绝对值编码器,能够测量阀杆3转动角度的绝对值,电机42的输出轴连接有传动轴46,传动轴46是一个空心轴,电机42的输出轴通过键连接在传动轴46的下端,阀杆3底部的连接段34也是通过键连接在传动轴46的上端,从而电机42可驱动阀杆3。

如图5所示,在防护罩44的顶部设有圆形槽441,装配段35与连接段34之间的限位外凸缘33支撑在圆形槽441中,使得防护罩44在轴向上对阀杆3进行支撑。

如图5所示,角位移编码器45是套设在传动轴46上,传动轴46的旋转能够准确传递到角位移编码器45。

如图3所示,外壳体41中设有控制电路板47,电机42和角位移编码器45电连接到控制电路板47,角位移编码器45测量的旋转角度代表阀板2的开度,控制电路板47能够控制电机42工作,角位移编码器45测量的阀板2的开度则能够反馈到控制电路板47。

如图2所示,外壳体41的底面上设有电连接到控制电路板47的通讯接口411、传感器接口412、电源接口413和控制器接口414,其中,控制电路板47通过通讯接口411与外界传递数据,比如,通过通讯接口411将阀板2的开度信息传递到上位机;控制电路板47通过传感器接口412来接收传感器测量数据,比如,可以设置能够测量阀体1内腔压力的传感器,通过传感器接口412将测得的压力数据传输到控制电路板47;通过电源接口413为控制电路板47供电;控制电路板47通过控制器接口414来接收上位机的控制信号,比如,通过上位机传递控制信号来设定阀板2的开度大小。

如图6所示,阀体1的流通孔11的入口(图6中箭头方向为流通方向)内侧面为第一锥形环面15,出口内侧面为第二锥形环面16,其中,第一锥形环面15为逐渐增大的扩口状,第二锥形环面16为逐渐收窄的缩口状,阀体1的流通孔11内侧面中部为环形外凸弧面17,第一锥形环面15通过环形外凸弧面17平滑过渡至第二锥形环面16,将流通孔11内侧面设计为这种形状,有利于顺利安装阀板2,以及提高流通孔11内气体流场的稳定性和顺畅程度。

如图8所示,在一个实施例中,阀板2设有与第一锥形环面15相匹配的第一锥形外周面25,阀板2的第一锥形外周面25上未设置环形凹槽,也就是不通过密封圈密封阀板2和阀体1之间的接触面,这种形式的蝶阀是非密封型蝶阀,非密封型蝶阀是允许有内漏的,主要作为低负载蝶阀应用于通风管道等领域。

而如图7所示,在本实施例中,第一锥形外周面上设有第一环形凹槽26,结合图3所示,在第一环形凹槽26中设有第一密封圈261,如图3所示,本实施例中的阀板2是设置在阀体1的流通孔11的入口一侧,通过第一密封圈261密封阀板2和阀体1之间的接触面。

如图7所示,阀板2的前侧面21的边缘依次通过第二锥形外周面23、第三锥形外周面24和第四锥形外周面27过渡到第一锥形外周面(图7中第一锥形外周面即为第一环形凹槽26的槽口所在平面),阀板2的后侧面22的边缘通过第五锥形外周面28过渡到第一锥形外周面,其中,第二锥形外周面23、第三锥形外周面24、第四锥形外周面27和第一锥形外周面为从前向后逐渐增大的扩口状,第五锥形外周面28为从前向后逐渐收窄的缩口状,并且第二锥形外周面23与第三锥形外周面24之间、第三锥形外周面24与第四锥形外周面27之间、第四锥形外周面27与第一锥形外周面之间、以及第一锥形外周面与第五锥形外周面28之间均设有平滑过渡的弧形角。

如图7所示,在本实施例中,第一锥形外周面(图7中第一锥形外周面即为第一环形凹槽26的槽口所在平面)的斜度为15°,第二锥形外周面23的斜度为85°,第三锥形外周面24的斜度为60°,第四锥形外周面27的斜度为35°,第五锥形外周面28的斜度为55°。阀体1内部的第一锥形环面15的斜度为15°,可以有0.2°的误差,第二锥形环面16的斜度为25°。

上述特殊角度的设置有利于改善阀板2处于微小开启角度下的气动性能,保证气体的稳定性和流畅性。

在一个实施例中,提供一种高真空系统用蝶阀的控制方法,该高真空系统用蝶阀的控制方法用于控制上述实施例中的的高真空系统用蝶阀,该控制方法为ab学习法,其中,参数b反映蝶阀中工艺气体的流量特性,参数a反映流量特性与设备腔室大小比例关系,具体包括:

(1)自动学习与自适应阶段:在高真空系统用蝶阀所在系统刚启动时间段,控制蝶阀阀板处于不同开度,并通过角位移编码器检测蝶阀阀板的开度,将阀板开度数据传送到控制电路板;通过压力传感器检测设备腔室中的压力,并通过传感器接口将压力数据输送到控制电路板,控制电路板记录阀板开度、设备腔室压力、压力变化时间等数据,由这些实测数据得出ab的数值,进而测算出设备腔室大小、工艺气体类型、工艺气体的流量等参数。

在该阶段,在驱动装置4的驱动下,在阀板2处于一个固定的开度的情况下,通过压力传感器测量设备腔室中的压力,并记录在这个过程中压力的变化,以判断压力是否稳定,如果不稳定,则驱动装置4控制阀板2改变成另一个开度,通过压力传感器继续测量设备腔室中的压力,并记录在这个过程中压力的变化,通过这种方式进行测试,直到阀板2在一个开度下,设备腔室中的压力处于稳定状态。

这里的工艺气体种类包括但不限于N

(2)向控制电路板设定设备腔室的指令压力,基于前面学习到的阀板的开度与设备腔室中压力的关系,控制电路板获取阀板的最佳开度数据,该最佳开度数据使得设备腔室处于设定的指定压力;然后控制电路板调整阀板处于最佳开度,在设备腔室压力接近指令压力时,应用卷积算法完成阀板开度变化的的微调,微调时,可采用im2col函数。

该高真空系统用蝶阀的控制方法提高了蝶阀工作过程中的智能程度,改善了蝶阀自主调节的能力,有利于提高气流系统中流体的稳定性。

上面高真空系统用蝶阀的控制方法具体是按照下式求取a、b值,并计算期望压力下阀门开度:

p´=a×A×p+b

其中,

1)a和b这两个参数的值在开始时要学习,也可以在以后的运行中学习;

p´为测量的压力变化率;

2)A是阀门的通流面积,按照以下方法求取A值:

Diam= max(0,1.196x-0.19);x为阀门旋转角度运行范围3~90°;Daim是阀门内孔当量直径,单位mm,实际运行中,阀门旋转位于2.5°以下为关闭位,67°以上,同流面积变化时,阀门通流能力不变;

A=pi/4×Diam^2/1e6,单位m^2;

这里,pi即π值;1e6即10的6次方;

3)a、b值的学习过程:

3.1)令x= 0°;阀门全关检测腔室压力变化率p´,根据上式将压力变化率p´赋值给b,单位Pa/s;

3.2)令x=20°(或根据经验最可能出现的运行稳定角度,比如18°),根据2)计算此时A值,同时检测压力变化率绝对值abs(p´)<=1e-5后计算a=-b/A/p其中p为当前腔室压力测量值,可多测几个点;学习结束;

4)计算期望压力下阀门开度

Valve_Command=(-b/(a*P_expect)×1e6/pi×4)^0.5+0.193)/1.196/90×pi/2;

其中P_expect为腔室压力指令,Valve_Command为计算出来的基础阀门角度。

5)在Valve_Command基础角度上+pid微调

Valve_Command=Valve_Command+(pid*abs(P_expect-P_Feedback)<=1)

其中pid为pid后的输出值,P_Feedback为腔室压力测量值,当期望压力与腔室压力测量值差的绝对值小于1Pa时允许pid调整。

这里的pid微调是在电路板控制下进行微分调节。

对上面计算过程的特别说明:

(1)a,b是涵盖了不同摩尔质量的气体,对于不同气体种类具有通用性;

(2)a,b包含了腔室体积常数;

(3)a是阀门相关的系数,具体来说,a涵盖了阀门流量特性系数,我们在仿真时给的阀门流量特性系数是0.03(即a=0.03),对于不同阀门开度仿真上a是常值,该常值需要通过实验确定;

(4)当工艺性气体稳定,腔室中因为蒸发出东西导致压力变化时,主要会影响b值。b值是输入工艺气体和扰动气体的系数,目前无法知道扰动气体的质量流量,学习的是只是稳定的工艺气体质量流量下的b值。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。