一种数控加工中心

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及加工中心技术领域,更具体地说,本发明涉及一种数控加工中心。

背景技术

数控机床是一种高精度、高效率的自动化机床,具有广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆等复杂工件,具有直线插补、圆弧插补各种补偿功能,数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床,是目前世界上产量最高、应用最广泛的数控机床之一。

现有专利文件CN207593391U公开了一种新型数控加工中心,包括数控加工中心主体和副防护门,数控加工中心主体的表面通过旋转轴固定设置有数控加工中心防护门,数控加工中心防护门的一侧端部表面内部设置有连接凹槽,连接凹槽与连接凸槽通过卡槽卡和固定连接,数控加工中心控制面板和伺服电机与外部电源电连接;CN207593391U技术方案中设计的连接凹槽和连接凸槽可以在防护门关闭时连接更加的稳定紧固,防止了在工作时因连接之间的间隙而造成的切屑飞溅的因素,本发明中设计的湿度计可以在安装过程中进行直观的判断,防止了因安装环境中的湿度较大而导致数控加工中心的使用寿命缩短,同时保证了加工精度以及产品的质量。但上述的加工中心不方便对加工的废屑进行清理。

发明内容

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

为至少部分地解决上述问题,本发明提供了一种数控加工中心,包括:数控加工中心主体,所述数控加工中心主体的内顶部设置有Z轴加工数控轴,所述Z轴加工数控轴的底部设置有Z轴加工刀具,所述数控加工中心主体的内底部设置有X轴加工台,所述X轴加工台上配设有Y轴加工台,所述Y轴加工台上配设有轴向工件夹座,并且所述X轴加工台上设置有排屑槽,所述Y轴加工台上设置有与排屑槽对应的排屑板。

根据本发明实施例的数控加工中心,所述X轴加工台上开设有移动槽,所述移动槽的内侧设置有螺纹杆,所述移动槽的端部设置有侧挡板,所述侧挡板的外侧设置有第一电动机,所述第一电动机的输出端贯穿侧挡板与螺纹杆的输入端连接,所述螺纹杆上设置有移动块,所述Y轴加工台设置在移动块上,所述移动块与侧挡板之间设置有挡屑伸缩板。

根据本发明实施例的数控加工中心,所述轴向工件夹座包括支撑板、固定板,所述固定板的内侧活动设置有气缸,所述固定板的外侧设置有第二电动机,所述第二电动机的输出端与气缸的外端连接,所述气缸的输出端设置有卡盘。

根据本发明实施例的数控加工中心,所述数控加工中心主体的正面活动设置有防护门,所述数控加工中心主体的正面设置有控制面板,所述数控加工中心主体的外侧铰接有观察窗。

根据本发明实施例的数控加工中心,所述数控加工中心主体的顶部设置有通气散热机构,所述通气散热机构包括通气箱、气泵,所述通气箱的内部设置有气泵,所述气泵的输入端设置有输气管,所述输气管的输入端设置有通风罩,所述通风罩设置在数控加工中心主体的后壁上,并且所述通风罩的另一个设置有排气罩,所述通气箱的外侧设置有进气管。

根据本发明实施例的数控加工中心,所述数控加工中心主体的底部设置有放置底座,所述放置底座的内壁上开设有缓冲槽,所述缓冲槽的内侧嵌合设置有放置板,所述放置底座的底部设置有支撑脚垫,所述放置板的底部设置有柔性垫,所述放置板的顶部开设有卡合槽,所述卡合槽与数控加工中心主体相配合,所述放置底座的底部内侧设置有承载块,所述承载块的顶部与承载板的底部相连接。

根据本发明实施例的数控加工中心,所述承载板的顶部设置有弹性板,所述弹性板的顶部与柔性垫的底部相接触,所述承载板的顶部设置有复位弹簧,所述复位弹簧的顶端与弹性板的底部相连接,所述承载板的底部设置有液压杆,所述液压杆的输出端贯穿放置底座的收纳口,并连接有移动轮。

相比现有技术,本发明至少包括以下有益效果:

本发明提供了一种数控加工中心,该数控加工中心包括:数控加工中心主体,这里数控加工中心主体的内侧安装有X轴加工台,X轴加工台上配设有Y轴加工台,Y轴加工台上配设有轴向工件夹座,并且X轴加工台上开设有排屑槽,Y轴加工台上安装有与排屑槽对应的排屑板,所以在使用该X轴加工台时将工件安装在轴向工件夹座上,数控加工中心主体内的Z轴加工数控轴通过Z轴加工刀具可以对工件加工,加工时的碎屑则飞溅到X轴加工台的排屑槽内,所以当后续需要排屑时,X轴加工台则可以带动Y轴加工台移动,进而Y轴加工台上的排屑板则在排屑槽内移动,则将碎屑可以从排屑槽推出来,以方便将碎屑堆积到X轴加工台的外部进行清理。

本发明的数控加工中心,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

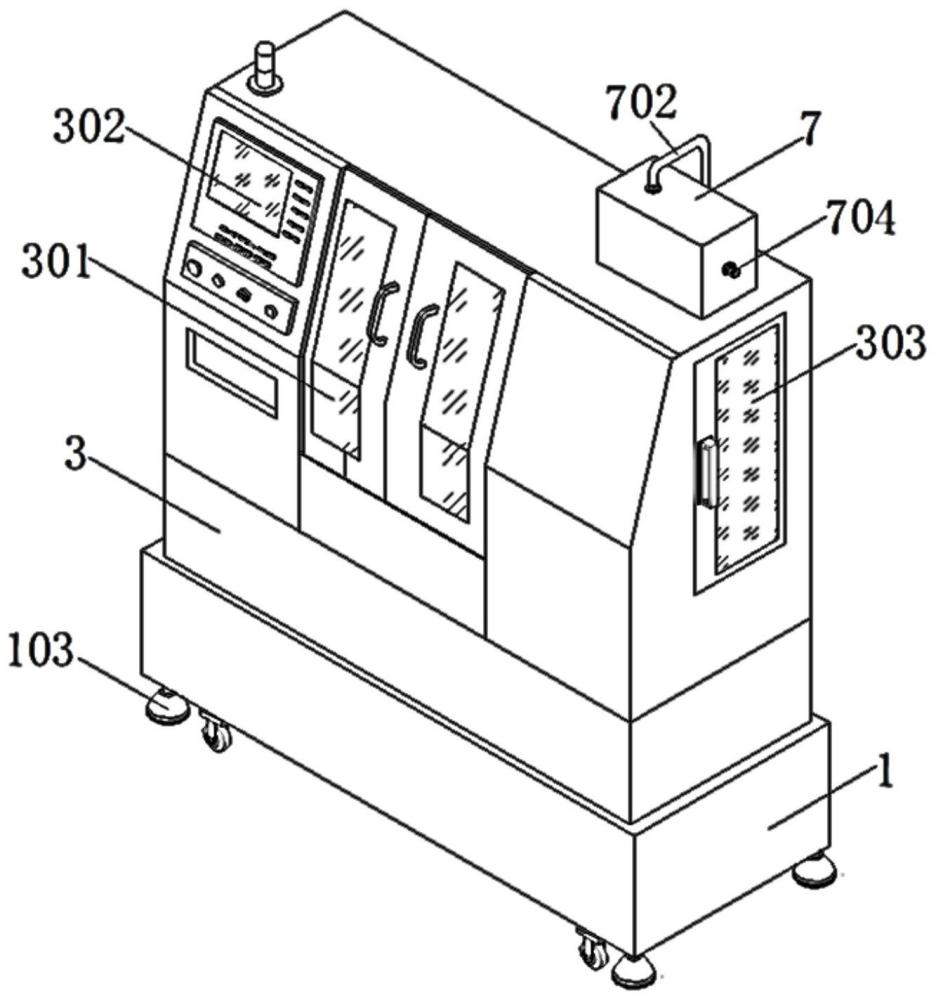

图1为本发明的立体结构示意图;

图2为本发明的内部结构示意图;

图3为本发明中放置底座的立体结构示意图;

图4为本发明中放置底座内部结构示意图;

图5为本发明中X轴加工台的立体结构示意图;

图6为本发明中气泵架的结构示意图;

图7为本发明中气泵架的打开状态结构示意图;

图8为本发明中夹锁机构的部分结构示意图;

图9为本发明中中间防屑罩的结构示意图;

图10为本发明中锁舌槽的结构示意图;

图11为本发明中内舌板的结构示意图;

图12为本发明中横向螺杆的结构示意图。

具体实施方式

下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

如图1-图5所示,本发明提供了一种数控加工中心,包括:数控加工中心主体3,所述数控加工中心主体3的内顶部设置有Z轴加工数控轴31,所述Z轴加工数控轴31的底部设置有Z轴加工刀具32,所述数控加工中心主体3的内底部设置有X轴加工台4,所述X轴加工台4上配设有Y轴加工台5,所述Y轴加工台5上配设有轴向工件夹座6,并且所述X轴加工台4上设置有排屑槽406,所述Y轴加工台5上设置有与排屑槽406对应的排屑板505。

上述技术方案的工作原理和有益效果:本发明提供了一种数控加工中心,该数控加工中心包括:数控加工中心主体3,数控加工中心主体3的内顶部安装有Z轴加工数控轴31,Z轴加工数控轴31的底部安装有Z轴加工刀具32,这里数控加工中心主体3的内侧安装有X轴加工台4,X轴加工台4上配设有Y轴加工台5,Y轴加工台5上配设有轴向工件夹座6,并且X轴加工台4上开设有排屑槽406,Y轴加工台5上安装有与排屑槽406对应的排屑板505,所以在使用该X轴加工台4时将工件安装在轴向工件夹座6上,数控加工中心主体3内的Z轴加工数控轴31通过Z轴加工刀具32可以对工件加工,加工时的碎屑则飞溅到X轴加工台4的排屑槽406内,所以当后续需要排屑时,X轴加工台4则可以带动Y轴加工台5移动,进而Y轴加工台5上的排屑板505则在排屑槽406内移动,则将碎屑可以从排屑槽406推出来,以方便将碎屑堆积到X轴加工台4的外部进行清理。

在一个实施例中,X轴加工台4上开设有移动槽401,移动槽401的内侧设置有螺纹杆404,移动槽401的端部设置有侧挡板402,侧挡板402的外侧设置有第一电动机403,第一电动机403的输出端贯穿侧挡板402与螺纹杆404的输入端连接,螺纹杆404上设置有移动块405,Y轴加工台5设置在移动块405上。

上述技术方案的工作原理和有益效果:本实施例中在X轴加工台4的顶部开设有移动槽401,移动槽401的内侧安装有螺纹杆404,螺纹杆404的外侧套接有移动块405,且移动块405嵌合安装在移动槽401的内侧,移动槽401的端部安装有侧挡板402,侧挡板402的外侧安装有第一电动机403,且第一电动机403的输出端贯穿侧挡板402与螺纹杆404的输入端连接,X轴加工台4的顶部开设有排屑槽406,其中,侧挡板402为第一电动机403提供安装位置的同时保证了其运行时的稳定性,第一电动机403运行带动螺纹杆404转动使移动块405在移动槽401内侧移动实现对工件加工位置的调整,移动加工板5移动时带动排屑板505对排屑槽406的碎屑进行清理。

进一步地,移动块405与侧挡板402之间设置有挡屑伸缩板。

上述技术方案的工作原理和有益效果:本实施例中在移动块405与侧挡板402之间安装有挡屑伸缩板(未示出),所以当螺纹杆404转动时,则带动移动块405在移动槽401内移动,则挡屑伸缩板会收缩或展开,由于该挡屑伸缩板的中间呈锥形的,所以当加工碎屑落到挡屑伸缩板上时,则会滑落到两侧的排屑槽406内,挡屑伸缩板防止碎屑进入到移动槽401内。

在一个实施例中,轴向工件夹座6包括支撑板600、固定板601,固定板601的内侧活动设置有气缸602,固定板601的外侧设置有第二电动机603,第二电动机603的输出端与气缸602的外端连接,气缸602的输出端设置有卡盘604。

上述技术方案的工作原理和有益效果:本实施例中提供了轴向工件夹座6的具体结构,该结构的轴向工件夹座6包括支撑板600、固定板601,这里固定板601的内侧活动设置有气缸602,固定板601的外侧安装有第二电动机603,且第二电动机603的输出端与气缸602的外端连接,气缸602的输出端安装有卡盘604,驱动滑块502对支撑板6进行支撑,气缸602工作推动卡盘604向内侧移动对工件两端进行稳固夹持,满足不同规格工件的加工需求,一面加工完成后第二电动机603运行带动卡盘604转动实现对工件加工位置的调整。

在一个实施例中,数控加工中心主体3的正面活动设置有防护门301,数控加工中心主体3的正面设置有控制面板302,数控加工中心主体3的外侧铰接有观察窗303。

上述技术方案的工作原理和有益效果:本实施例中在数控加工中心主体3的正面活动设置有防护门301,数控加工中心主体3的正面设置有控制面板302,数控加工中心主体3的外侧铰接有观察窗303,其中,防护门301对加工过程进行防护,通过控制面板302对数控加工中心主体3进行操作,通过观察窗303可以观察内部的加工情况。

在一个实施例中,数控加工中心主体3的顶部设置有通气散热机构7,通气散热机构7包括通气箱700、气泵701,通气箱700的内部设置有气泵701,气泵701的输入端设置有输气管702,输气管702的输入端设置有通风罩703,通风罩703设置在数控加工中心主体3的后壁上,并且通风罩703的另一个设置有排气罩705,通气箱700的外侧设置有进气管704。

上述技术方案的工作原理和有益效果:本实施例中在数控加工中心主体3的顶部设置有通气散热机构7,该通气散热机构7包括通气箱700、气泵701,通气箱700的内部上安装有气泵701,气泵701的输入端安装有输气管702,输气管702的输入端安装有通风罩703,通气箱700的外侧安装有进气管704,通气箱700为气泵701提供安装位置的同时保证了其运行时的稳定性,气泵701运行经通风罩703通过输气管702、通风罩703向加工中心内部供入流通的空气,进而计入到加工中心内部的空气可以带动工作产生的热量进行流动,进而通过排气罩705则排出到外部避免了高温对数控加工中心主体3加工性能造成的不利影响。

在一个实施例中,数控加工中心主体3的底部设置有放置底座1,放置底座1的内壁上开设有缓冲槽101,缓冲槽101的内侧嵌合设置有放置板104,放置底座1的底部设置有支撑脚垫103,放置板104的底部设置有柔性垫105,放置板104的顶部开设有卡合槽106,卡合槽106与数控加工中心主体3相配合,放置底座1的底部内侧设置有承载块107,承载块107的顶部与承载板2的底部相连接。

进一步地,承载板2的顶部设置有弹性板201,弹性板201的顶部与柔性垫105的底部相接触,承载板2的顶部设置有复位弹簧202,复位弹簧202的顶端与弹性板201的底部相连接,承载板2的底部设置有液压杆203,液压杆203的输出端贯穿放置底座1的收纳口102,并连接有移动轮204。

上述技术方案的工作原理和有益效果:本实施例中在控加工中心主体3的底部设置有放置底座1,放置底座1的内壁上开设有缓冲槽101,放置底座1的底部贯穿开设有收纳口102,放置底座1的底部安装有支撑脚垫103,缓冲槽101的内侧嵌合安装有放置板104,放置板104的底部安装有柔性垫105,放置板104的顶部开设有卡合槽106,且卡合槽106与数控加工中心主体3相配合,放置底座1的底部内侧安装有承载块107,且承载块107的顶部与承载板2的底部相连接,通过支撑脚垫1031对放置底座1进行支撑,数控加工中心主体3放置时由于自身重力带动放置板104向下移动;

进一步地,数控加工中心主体3的底部嵌合安装在卡合槽106的内侧,放置板104在缓冲槽101内侧移动与弹性板201顶部接触,保证了放置时的稳定性,柔性垫105减少了放置板104与弹性板201之间的磨损,承载块107提高了承载板2的支撑强度,放置底座1的内壁上安装有承载板2,承载板2的顶部安装有弹性板201,且弹性板201的顶部与柔性垫105的底部相接触,承载板2的顶部安装有复位弹簧202,且复位弹簧202的顶端与弹性板201的底部相连接,承载板2的底部安装有液压杆203,液压杆203的输出端贯穿收纳口102的内侧安装有移动轮204,承载板2为液压杆203提供了安装位置,将数控机床移动至指定使用地点后液压杆203工作带动移动轮204向下移动与放置面接触,保证了放置底座1使用时的稳定性,弹性板201和复位弹簧202配合对数控加工中心主体3运行时产生的冲击力进行缓冲。

如图6-图12所示,在一个实施例中,还包括:气泵架8,气泵架8包括中间防屑罩81、两个侧端夹套机构82,两个侧端夹套机构82分别设置在气泵701的两端,中间防屑罩81设置在气泵701上,侧端夹套机构82包括第一侧C型套821、第二侧C型套822以及两个磁性座823,两个磁性座823设置在第二侧C型套822的底部,第一侧C型套821设置在第二侧C型套822上,第一侧C型套821、第二侧C型套822包裹在气泵701的端部。

上述技术方案的工作原理和有益效果:本申请中为气泵701配设了气泵架8,这里的气泵架8包括中间防屑罩81、两个侧端夹套机构82,两个侧端夹套机构82分别安装在气泵701的两端,而中间防屑罩81则安装在气泵701上,以防止加工碎屑进入到气泵701内部造成损坏;

这里侧端夹套机构82包括第一侧C型套821、第二侧C型套822以及两个磁性座823,这里第一侧C型套821安装在第二侧C型套822上,使得第一侧C型套821、第二侧C型套822包裹在气泵701的端部,而两个磁性座823安装在第二侧C型套822的底部,这样通过磁性座823使得整个气泵架8磁性地固定到底座1内,这样对气泵701维修时只需要扳动磁性座823的开关即可,而代替了使用螺栓螺母的固定方式,具有方便快接的效果。

在一个实施例中,第一侧C型套821的一端与第二侧C型套822的一端铰接,第一侧C型套821的另一端通过夹锁机构83与第二侧C型套822的另一端连接,夹锁机构83包括锁舌板831,锁舌板831的底部设置有弯舌端832,第二侧C型套822的另一端设置有锁舌槽824,锁舌槽824设置有内舌板825,内舌板825上设置有与弯舌端832对应的凸舌端826,凸舌端826具有过度圆面827,内舌板825的侧壁上设置有侧楔槽828,侧楔槽828具有楔导壁829,内舌板825的上表面、下表面均设置有直线导槽830,锁舌槽824的侧壁上设置有侧导槽,侧导槽的内壁上设置有导轨条,导轨条与直线导槽830滑动连接,并且锁舌槽824的内端设置有多个弹簧槽833,弹簧槽833内设置有内顶弹簧834,内顶弹簧834抵顶内舌板825;

第二侧C型套822的一端侧壁上设置有横向螺槽835,横向螺槽835内设置有防松弹簧836、横向螺杆837,横向螺杆837的外端上设置有旋动盘838、弹簧挡盘839,弹簧挡盘839抵顶防松弹簧836,横向螺杆837螺接在横向螺槽835内并延伸至楔导壁829。

上述技术方案的工作原理有益效果:本实施例中第一侧C型套821的一端与第二侧C型套822的一端铰接,第一侧C型套821的另一端通过夹锁机构83与第二侧C型套822的另一端连接,这里通过夹锁机构83实现第一侧C型套821与第二侧C型套822之间的灵活固定,并且二者之间可以快速的打开将气泵701取出来。这里夹锁机构83包括锁舌板831,在锁舌板831的底部设置有弯舌端832,第二侧C型套822的另一端设置有锁舌槽824,同时锁舌槽824设置有内舌板825,内舌板825具有凸舌端826,凸舌端826具有过度圆面827,所以锁舌板831进入到锁舌槽824后,锁舌板831上的弯舌端832则会对应到凸舌端826底部,使得锁舌板831固定在锁舌槽824内;

同时第二侧C型套822的一端侧壁上开设有横向螺槽835,所以操作人员握住可以转动横向螺杆837上的旋动盘838,旋动盘838带动横向螺杆837转动,进而横向螺杆837沿着横向螺槽835向内舌板825侧壁上的侧楔槽828进入,横向螺杆837的内端则挤压到楔导壁829,使得内舌板825在锁舌槽824内侧导槽的向内部移动,这里由于在内舌板825上开设了直线导槽830,所以通过直线导槽830、导轨条之间的滑动,进而内舌板825可以轻松地向内部移动,使得内舌板825上的凸舌端826远离弯舌端832,进而可以将第一侧C型套821向上抬起了,方便将气泵701从气泵架8中取出来进行维修;

同理,当气泵701再固定到气泵架8内后,操作人员将第一侧C型套821向下移动,使得锁舌板831进入到锁舌槽824内,而后将旋动盘838反向转动,进而旋动盘838带动横向螺杆837从横向螺槽835向外移动,由于防松弹簧836抵顶着弹簧挡盘839,所以防松弹簧836可以将横向螺杆837向外推动,方便了横向螺杆837的移动;

当横向螺杆837的内端沿着侧楔槽828内的楔导壁829向外移动后,由于锁舌槽824的内端设置有多个弹簧槽833,弹簧槽833内具有内顶弹簧834,所以多个内顶弹簧834则将内舌板825外向移动,进而内舌板825上的凸舌端826则会对应到锁舌板831上的弯舌端832内,以此使得锁舌板831固定在锁舌槽824内。

在一个实施例中,中间防屑罩81包括两个侧罩811、中间罩812,侧罩811的外端设置有法兰813,内端设置有第一斜挡套814,中间罩812设置在两个侧罩811的内端上,并且中间罩812的外端设置有第二斜挡套815。

上述技术方案的工作原理和有益效果:本实施例中提供了中间防屑罩81的具体结构,这里该中间防屑罩81包括两个侧罩811、中间罩812,在侧罩811的外端安装有法兰813,内端安装有第一斜挡套814,同时在中间罩812安装在两个侧罩811的内端上,并且中间罩812的外端具有第二斜挡套815,侧罩811通过法兰813安装在第一侧C型套821、第二侧C型套822的内壁上,所以可以根据气泵701的长度将确定中间防屑罩81的长度,使得中间罩812将两个侧罩811的内端遮挡住,起到了防加工碎屑的作用。

在一个实施例中,还包括:多个中间双向拉紧机构84,多个中间双向拉紧机构84均布在两个第一侧C型套821、两个第二侧C型套822之间,中间双向拉紧机构84包括两个丝杠杆841、双向丝杠套842以及两个丝杠座843,第一侧C型套821的外壁设置有两个丝杠座843,第二侧C型套822的外壁上设置有两个丝杠座843,丝杠杆841的一端与丝杠座843连接,双向丝杠套842螺接在两个丝杠杆841的另一端。

上述技术方案的工作原理和有益效果:本实施例中提供了中间双向拉紧机构84的具体结构,该结构的中间双向拉紧机构84包括两个丝杠杆841、双向丝杠套842以及两个丝杠座843,这里中间双向拉紧机构84分别安装两个第一侧C型套821之间,两个第二侧C型套822之间,这里以中间双向拉紧机构84安装在第一侧C型套821之间说明,其中第一侧C型套821上安装了丝杠座843,双向丝杠套842螺接在两个丝杠杆841的另一端,所以操作人员可以转动双向丝杠套842,进而两个丝杠杆841可以向双向丝杠套842的内部移动,然后再将丝杠杆841的一端连接在丝杠座843内,这样中间双向拉紧机构84将两个第一侧C型套821固定住了,进一步地再微微转动双向丝杠套842可以使得两个第一侧C型套821受到向内的拉力,以此防止两个侧端夹套机构82发生相对移动。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。