轧制机用的齿轮主轴装置及轧制设备以及轧制机用的齿轮主轴装置的冷却方法

文献发布时间:2023-06-19 19:27:02

技术领域

本公开涉及轧制机用的齿轮主轴(gear spindle)装置及轧制设备以及轧制机用的齿轮主轴装置的冷却方法。

背景技术

在用于轧制钢板等的轧制设备中,为了将马达的驱动力传递给轧制辊,在马达与轧制辊之间设置有主轴。作为这样的主轴,有时使用利用了齿轮的齿轮型的主轴(齿轮主轴装置)。

在专利文献1中公开了一种齿轮主轴,该齿轮主轴包括:主轴外筒,其具有与马达、齿轮箱的输出轴等连接的端部;以及主轴内筒,其在与前述的输出轴相反的一侧的端部与主轴外筒嵌合。在主轴外筒与主轴内筒的嵌合部处,在主轴外筒设置有内齿轮(内周齿),在主轴内筒设置有与主轴外筒的内齿轮啮合的外齿轮(外周齿)。经由内齿轮与外齿轮的啮合部,在主轴外筒与主轴内筒之间传递来自马达的转矩。另外,在嵌合部的主轴外筒与主轴内筒之间,形成封入用于润滑上述内齿轮与外齿轮的啮合部的润滑油的润滑油室,该润滑油室通过密封构件与外部空间隔离。

在先技术文献

专利文献

专利文献1:日本专利第5575213号公报

发明内容

发明要解决的课题

然而,在齿轮主轴的内周齿与外周齿的啮合部中因摩擦等而产生热,因此为了抑制由该热引起的润滑油的性能降低或密封构件的劣化等,有时使用冷却剂来冷却齿轮主轴装置。但是,根据冷却的方式,由于冷却剂的飞散,有时会对配置在齿轮主轴装置的附近的设备或轧制件造成不良影响。

鉴于上述情况,本发明的至少一实施方式的目的在于,提供一种能够降低由冷却剂的供给引起的对设备或轧制件的不良影响的轧制机用的齿轮主轴装置及轧制设备、以及轧制机用的齿轮主轴装置的冷却方法。

用于解决课题的方案

本发明的至少一实施方式的轧制机用的齿轮主轴装置具备:

主轴外筒,其在一端侧具有设置有内周齿的内周面;

主轴内筒,其具有设置有外周齿的外周面,该外周齿与所述内周齿啮合;

密封构件,其设置在所述主轴外筒与所述主轴内筒之间,用于在所述内周齿与所述外周齿的啮合部保持润滑油;以及

冷却剂供给单元,其设置于在所述主轴外筒的轴向上隔着所述啮合部而与所述密封构件相反的一侧,用于朝向所述主轴外筒的所述啮合部的形成范围处供给冷却剂。

本发明的至少一实施方式的轧制设备具备:

轧制辊;

马达,其用于驱动所述轧制辊;以及

上述的齿轮主轴装置,其构成为将由所述马达生成的旋转驱动力向所述轧制辊传递。

在本发明的至少一实施方式的轧制机用的齿轮主轴装置的冷却方法中,所述轧制机用的齿轮主轴装置包括:

主轴外筒,其在一端侧具有设置有内周齿的内周面;

主轴内筒,其具有设置有外周齿的外周面,该外周齿与所述内周齿啮合;

密封构件,其设置在所述主轴外筒与所述主轴内筒之间,用于在所述内周齿与所述外周齿的啮合部保持润滑油,

所述轧制机用的齿轮主轴装置的冷却方法具备如下步骤:

从在所述主轴外筒的轴向上隔着所述啮合部与所述密封构件相反的一侧的位置朝向所述主轴外筒的所述啮合部的形成范围处供给冷却剂。

发明效果

根据本发明的至少一实施方式,提供一种能够降低由冷却剂的供给引起的对设备或轧制件的不良影响的轧制机用的齿轮主轴装置及轧制设备、以及轧制机用的齿轮主轴装置的冷却方法。

附图说明

图1是应用几个实施方式所涉及的齿轮主轴装置的轧制设备的概要结构图。

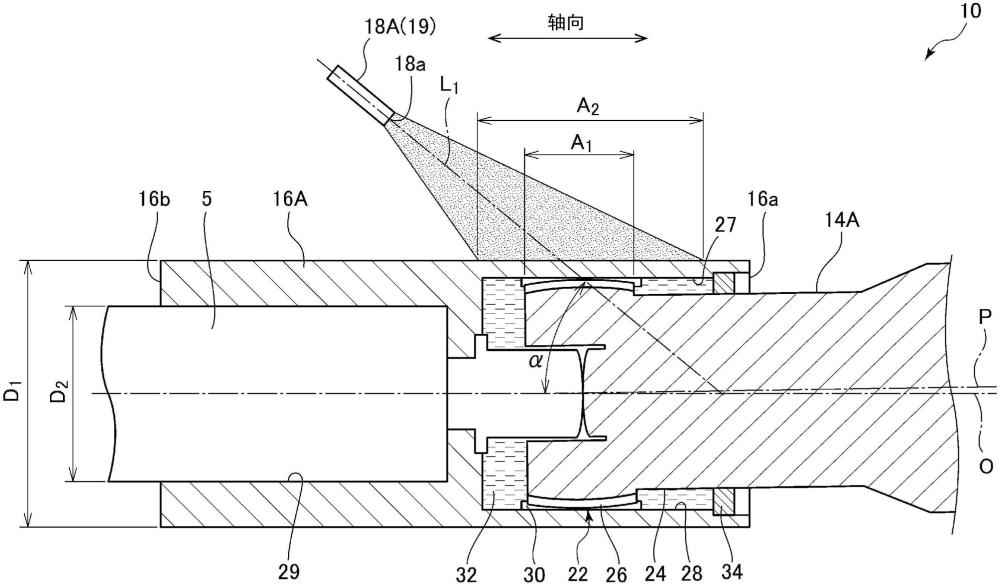

图2是示出一实施方式的齿轮主轴装置10的马达2侧的端部的概要剖视图。

图3是示出一实施方式的齿轮主轴装置10的局部剖面的图。

图4是示出图3的A-A剖面的图。

图5是示出图3的B-B剖面的图。

图6是包含一实施方式的齿轮主轴装置10的轧制设备1的概要结构图。

具体实施方式

以下,参照附图对本发明的几个实施方式进行说明。其中,作为实施方式所记载的或附图中所示的构成部件的尺寸、材质、形状、及其相对配置等并不旨在将本发明的范围限定于此,而只不过是说明例。

图1是应用几个实施方式所涉及的齿轮主轴装置的轧制设备的概要结构图。该图所示的轧制设备1是用于对轧制材料(钢等)进行轧制的设备,具备一对轧制辊(工作辊)6、用于生成驱动一对轧制辊6旋转的驱动力的马达2、以及分别设置在一对轧制辊6与马达2之间的一对齿轮主轴装置10。

一对轧制辊6以夹持轧制材料的方式设置,通过设置于该轧制辊6的轴端部6a、6b的轴箱(未图示)旋转自如地支承于外壳(未图示)。需要说明的是,虽然未图示,但轧制设备1还可以具备以夹持一对轧制辊6的方式设置的一对支承辊。一对支承辊也可以通过设置于该支承辊的轴端部的轴箱旋转自如地支承于上述外壳。

一对齿轮主轴装置10构成为将由马达2生成的旋转驱动力分别向一对轧制辊6传递。

一对齿轮主轴装置10分别包括中间轴12、设置于中间轴12的马达2侧的端部的主轴内筒14A及主轴外筒16A、以及设置于中间轴12的轧制辊6侧的端部的主轴内筒14B及主轴外筒16B。

齿轮主轴装置10的中间轴12经由主轴内筒14A及主轴外筒16A与马达2侧的设备的输出轴连结。在图示的例示性实施方式中,在马达2与齿轮主轴装置10之间设置有齿轮箱(变速器)4,中间轴12经由主轴内筒14A及主轴外筒16A与齿轮箱4的输出轴5连结。需要说明的是,齿轮箱4构成为对由马达2生成的旋转驱动力的转速进行变速,并且将该旋转驱动力分配为两个。在其他实施方式中,用于驱动轧制辊6的马达也可以不经由齿轮箱而与齿轮主轴装置10连接。即,齿轮主轴装置10的中间轴12也可以经由主轴内筒14A及主轴外筒16A而与马达的输出轴连结。

另外,齿轮主轴装置10的中间轴12经由主轴内筒14B及主轴外筒16B与轧制辊6的轴端部6a连结。

图2是示出一实施方式的齿轮主轴装置10的马达2侧的端部的概要剖视图。在此,对齿轮主轴装置10与马达2侧设备的输出轴的连结结构进行说明,但同样的说明也适用于齿轮主轴装置10与轧制辊6的轴端部6a的连结结构。

如图2所示,主轴外筒16A具有嵌合孔27,该嵌合孔27在轴向(主轴外筒16A的中心轴O的方向)上的第一端16a侧的端面开口,供主轴内筒14A的端部嵌合。另外,主轴外筒16A在第一端16a(一端)侧具有设置有内周齿30的内周面28。嵌合孔27由内周面28形成。主轴内筒14A在与主轴外筒16A的嵌合孔27嵌合的端部具有设置有外周齿26的外周面24。主轴内筒14A的端部以使主轴外筒16A的内周齿30与主轴内筒14A的外周齿26相互啮合的方式嵌合于主轴外筒16A的嵌合孔27。由此,形成主轴外筒16A的内周齿30和主轴内筒14A的外周齿26相互啮合的部分即啮合部22。需要说明的是,在主轴内筒14A的中心轴P相对于主轴外筒16A的中心轴O倾斜的状态下,内周齿30和外周齿26能够啮合。

润滑油经由未图示的润滑油供给路径向主轴外筒16A的内周齿30与主轴内筒14A的外周齿26的啮合部22供给。在主轴外筒16A的内周面28与主轴内筒14A的外周面24之间形成有贮存上述润滑油的润滑油室32。另外,在主轴外筒16A的内周面28与主轴内筒14A的外周面24之间,设置有用于将润滑油保持于啮合部22(即,用于抑制润滑油从润滑油室32泄漏)的密封构件34。

如图2所示,主轴外筒16A具有在与轴向上的第一端16a(一端)相反的第二端16b(另一端)侧的端面开口的嵌合孔29。马达2侧的设备的输出轴(在图示的例子中为齿轮箱4的输出轴5)的端部嵌合于该嵌合孔29。

在如上述那样构成的轧制设备1中,由马达2生成的旋转驱动力经由马达2侧的输出轴、包含啮合部22的马达2侧的主轴外筒16A及主轴内筒14A、中间轴12、以及包含啮合部的轧制辊6侧的主轴外筒16B及主轴内筒14B传递给轧制辊6。

以下,对几个实施方式的齿轮主轴装置10更详细地进行说明。如图1所示,在几个实施方式中,齿轮主轴装置10具备用于向马达2侧的主轴外筒16A供给冷却剂的冷却剂供给单元18A、或者用于向轧制辊6侧的主轴外筒16B供给冷却剂的冷却剂供给单元18B。需要说明的是,如图1等所示,也可以对一对齿轮主轴装置10的各个齿轮主轴装置10分别设置冷却剂供给单元18A或冷却剂供给单元18B。

在以下的说明中,将主轴内筒14A及14B统称为主轴内筒14,将主轴外筒16A及16B统称为主轴外筒16,将冷却剂供给单元18A及18B统称为冷却剂供给单元18。另外,以下,对于几个实施方式的齿轮主轴装置10,主要参照示出包含主轴外筒16A及冷却剂供给单元18A的齿轮主轴装置10的马达2侧的部分的图进行说明,但同样的说明也适用于轧制辊6侧。

如图2所示,冷却剂供给单元18在主轴外筒16的轴向(以下也简称为轴向)上设置在隔着啮合部22而与密封构件34相反的一侧,构成为朝向主轴外筒16的、啮合部22的形成范围A1处供给冷却剂。啮合部22的形成范围A1是相互啮合的内周齿30和外周齿26在轴向上重合的轴向的范围。在此,如图2所示,典型的是,密封构件34在轴向上设置于向从主轴外筒16的第二端16b朝向第一端16a的方向偏离啮合部22的位置。即,冷却剂供给单元18在轴向上设置于向从主轴外筒16的第一端16a朝向第二端16b的方向偏离啮合部22的位置。或者说,冷却剂供给单元18在轴向上,在向从主轴外筒16的第一端16a朝向第二端16b的方向偏离啮合部22的位置具有冷却剂吐出口18a。

根据上述的实施方式,能够从隔着内周齿30与外周齿26的啮合部22而设置于与密封构件34相反的一侧的冷却剂供给单元18朝向主轴外筒16的啮合部22的形成范围A1处供给冷却剂,该内周齿30设置于主轴外筒16的第一端16a侧(即,与供马达2或齿轮箱4的输出轴、轧制辊6的轴端部6a嵌合的第二端16b相反的一侧)。因此,能够有效地抑制从冷却剂供给单元18朝向主轴外筒16吐出的冷却剂、或者这样被吐出而在主轴外筒16的表面反弹的冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(例如齿轮箱4、马达2或轧制辊6等)飞散。因此,能够降低由冷却剂的供给引起的对设备或轧制件的不良影响。

例如,通过设置朝向齿轮主轴装置10的马达2侧的主轴外筒16A供给冷却剂的冷却剂供给单元18A,能够抑制因混入冷却剂而引起的齿轮箱4或马达2的故障。或者,通过设置朝向齿轮主轴装置10的轧制辊6侧的主轴外筒16B供给冷却剂的冷却剂供给单元18B,能够抑制因冷却剂向轧制件的附着而引起的轧制件的温度管理不良等。

图3~图5分别是示出一实施方式的齿轮主轴装置10的局部剖面的图。图3是从侧方观察齿轮主轴装置10的马达2侧的部分的图,图4是示出图3的A-A剖面的图,图5是示出图3的B-B剖面的图。

在几个实施方式中,如图1及图3~图5所示,齿轮主轴装置10具备外壳20,该外壳20收容主轴外筒16的啮合部22的形成范围A1及冷却剂供给单元18。

在图3~图5所示的例示性实施方式中,外壳20包括:分别位于主轴外筒16及冷却剂供给单元18的上方及下方的上侧壁部40及下侧壁部41;在轴向上隔着主轴外筒16及冷却剂供给单元18而设置于两侧的一对轴向端壁部42、44;以及设置于主轴外筒16及冷却剂供给单元18的侧方的一对侧壁部46、48。外壳20经由腿部49支承于基础结构。需要说明的是,在几个实施方式中,外壳20包括上侧壁部40、下侧壁部41、轴向端壁部42、轴向端壁部44、侧壁部46及侧壁部48中的至少一个。例如,可以是,外壳20具有上侧壁部40、下侧壁部41及一对侧壁部46、48,而不具有轴向端壁部44。

需要说明的是,本说明书中的上方及下方是指铅垂方向(上下方向)上的上方及下方。

在图3~图5所示的例示性实施方式中,在一对轴向端壁部42、44中的位于主轴外筒16的第二端16b侧的轴向端壁部42形成有供与主轴外筒16的第二端16b侧的端部嵌合的马达2侧设备的输出轴(在图示的例子中为齿轮箱4的输出轴5)贯穿的孔43。另外,在一对轴向端壁部42、44中的位于主轴外筒16的第一端16a侧的轴向端壁部44,形成有供与主轴内筒14连接的中间轴12贯穿的孔45。

根据上述的实施方式,主轴外筒16的啮合部22的形成范围A1及冷却剂供给单元18收容于外壳20,因此能够更有效地抑制冷却剂向连结于主轴外筒16的第二端16b侧的设备(即马达2、齿轮箱4)飞散。

在几个实施方式中,外壳20包括第一壁部,该第一壁部具有供在轴向上的主轴外筒16的第二端16b侧嵌合于主轴外筒16的轴贯穿且直径比主轴外筒16小的孔。在图3~图5所示的例示性实施方式中,外壳20包括上述的轴向端壁部42作为第一壁部,轴向端壁部42具有供在主轴外筒16的第二端16b侧与主轴外筒16嵌合的齿轮箱4的输出轴5贯穿的上述孔43。该孔43的直径D3比主轴外筒16的直径D1小。需要说明的是,孔43的直径D3比贯穿于该孔43的输出轴5的直径D2大。

根据上述的实施方式,设置于外壳20的轴向端壁部42(第一壁部)且供与主轴外筒16嵌合的齿轮箱4的输出轴5贯穿的孔43的直径D3比主轴外筒16的直径D1小,因此能够有效地抑制冷却剂向齿轮箱4飞散。

在几个实施方式中,例如如图1~图4所示,冷却剂供给单元18构成为从比主轴外筒16靠上方的位置朝向主轴外筒16喷出冷却剂。即,冷却剂供给单元18的冷却剂吐出口18a位于比该冷却剂供给单元18的冷却对象即主轴外筒16靠上方的位置。

根据上述的实施方式,利用冷却剂供给单元18,从比主轴外筒16靠上方的位置朝向主轴外筒16喷出冷却剂,因此与从比主轴外筒16靠下方的位置朝向主轴外筒16喷出冷却剂的情况相比,喷出的冷却剂容易可靠地到达主轴外筒16。因此,能够有效地冷却齿轮主轴装置10的冷却对象部位(主轴外筒16的啮合部22的形成范围A1处),并且能够有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在图1~图5所示的例示性实施方式中,冷却剂供给单元18包括喷嘴19,喷嘴19构成为朝向主轴外筒16的啮合部22的形成范围A1处喷出冷却剂的。

根据上述的实施方式,冷却剂供给单元18包括喷嘴19,因此容易调整来自喷嘴19的冷却剂的喷出角度、主轴外筒16中的冷却剂的供给范围。因此,能够有效地冷却齿轮主轴装置10的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在几个实施方式中,如图4及图5所示,在俯视下,在隔着主轴外筒16的中心轴O的两侧设置有一对喷嘴19(冷却剂供给单元18)。由此,能够更有效地冷却齿轮主轴装置10的冷却对象部位。

在几个实施方式中,例如如图2、图3及图5所示,喷嘴19(冷却剂供给单元18)构成为,在轴向上沿从主轴外筒16的第二端16b侧朝向第一端16a侧的方向喷射冷却剂。

根据上述的实施方式,利用喷嘴19(冷却剂供给单元18)沿从主轴外筒16的第二端16b侧(供设备连结的一侧)朝向第一端16a侧(供主轴内筒14设置的一侧)的方向喷射冷却剂,因此能够更有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在几个实施方式中,例如如图2所示,喷嘴19(冷却剂供给单元18)构成为,从在轴向上比主轴外筒16中的冷却剂的供给区域A2远离密封构件34的位置朝向主轴外筒16的啮合部22的形成范围A1处供给冷却剂。即,喷嘴(冷却剂供给单元18)的冷却剂吐出口18a设置于在轴向上比冷却剂的供给区域A2向从第一端16a朝向第二端16b的方向偏移的位置。需要说明的是,冷却剂的供给区域A2根据喷嘴19(冷却剂供给单元18)对冷却剂的喷出方向、喷出角度及喷出压力等而决定。

根据上述的实施方式,通过喷嘴19(冷却剂供给单元18),从在轴向上比冷却剂的供给区域A2远离密封构件34的位置朝向主轴外筒16的啮合部22的形成范围A1处供给冷却剂,因此能够更有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在几个实施方式中,当从与主轴外筒16的中心轴O正交且水平的方向观察该主轴外筒16时(参照图3),喷嘴19的中心轴L

根据上述的实施方式,上述的角度α为30度以上且60度以下,因此容易将主轴外筒16与冷却剂的接触面积确保得较大。因此,能够有效地冷却齿轮主轴装置10的冷却对象部位。另外,在上述的角度α为60度以下的情况下,从喷嘴19喷出而在主轴外筒16的表面反弹的冷却剂容易朝向从主轴外筒16的第二端16b侧(供设备连结的一侧)向第一端16a侧(供主轴内筒14设置的一侧)的方向。因此,能够更有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在几个实施方式中,当从轴向观察主轴外筒16时(参照图4),喷嘴19的中心轴L

根据上述的实施方式,上述的角度β为30度以上且60度以下,因此容易将主轴外筒16与冷却剂的接触面积确保得较大。因此,能够有效地冷却齿轮主轴装置10的冷却对象部位。

在几个实施方式中,当俯视主轴外筒16时(参照图5),喷嘴19的中心轴L

根据上述的实施方式,上述的角度γ为30度以上且60度以下,因此容易将主轴外筒16与冷却剂的接触面积确保得较大。因此,能够有效地冷却齿轮主轴装置10的冷却对象部位。

如图4及图5所示,在几个实施方式中,齿轮主轴装置10具备温度传感器52,该温度传感器52构成为对主轴外筒16的啮合部22的形成范围A1处的温度进行计测。

根据上述的实施方式,能够通过温度传感器52计测主轴外筒16的啮合部22的形成范围A1处的温度,因此能够基于温度传感器52的计测温度确认冷却对象部位(即主轴外筒16的啮合部22的形成范围A1处)是否被适当地冷却。因此,能够更可靠地冷却齿轮主轴装置10的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

在几个实施方式中,例如如图5所示,温度传感器52在主轴外筒16的轴向上,设置于向从主轴外筒16的第二端16b侧朝向第一端16a侧的方向偏离冷却剂供给单元18的位置。

根据上述的实施方式,在轴向上在向从主轴外筒16的第二端16b侧朝向第一端16a侧的方向偏离冷却剂供给单元18的位置设置有温度传感器52,因此,能够利用该温度传感器52计测主轴外筒16中的被供给冷却剂的部位(啮合部22的形成范围A1)附近的温度。因此,能够基于温度传感器52的计测温度,更准确地确认冷却对象部位是否被适当地冷却。

在几个实施方式中,温度传感器52构成为使用红外线来计测主轴外筒16的啮合部22的形成范围A1处的温度。即,温度传感器52具有用于接收从主轴外筒16的、啮合部22的形成范围A1处释放的红外线的受光部,并基于在该受光部的红外线的检测结果来取得上述的主轴外筒16的温度。

在几个实施方式中,例如如图4及图5所示,齿轮主轴装置10在温度传感器52与主轴外筒16之间具备管部56,从主轴外筒16的、啮合部22的形成范围A1处朝向温度传感器52的红外线能够通过该管部56。管部56沿着温度传感器52的受光部对红外线的接收方向延伸。

在上述的实施方式中,在温度传感器52与主轴外筒16之间设置有上述的管部56,因此由管部56阻碍从冷却剂供给单元18吐出的冷却剂或在主轴外筒16反弹的冷却剂到达温度传感器52,由此,容易确保温度传感器52与主轴外筒16之间的红外线的路径。因此,能够利用温度传感器52更准确地计测主轴外筒16的温度。

在几个实施方式中,例如如图4所示,具备气体供给部58,该气体供给部58构成为以在管部56的内部形成从温度传感器52侧朝向主轴外筒16侧的气流的方式向管部56供给气体。气体供给部58包括设置于气体供给源与管部56之间的气体供给管。如图4所示,气体供给部58也可以构成为经由设置于保持温度传感器52的传感器保持部54的贯通孔55而朝向管部56供给气体。

在上述的实施方式中,通过气体供给部58,能够在管部56的内部形成从温度传感器52侧朝向主轴外筒16侧的气流。由此,从冷却剂供给单元18吐出的冷却剂或在主轴外筒16反弹的冷却剂难以侵入管部56的内部。另外,即使假设冷却剂侵入管部56的内部,也能够通过上述的气流将冷却剂赶出管部56之外。因此,能够利用温度传感器52更准确地计测主轴外筒16的温度。

在几个实施方式中,例如如图4及图5所示,齿轮主轴装置10的外壳20包括具有开口部47的侧壁部46(第二壁部)。另外,齿轮主轴装置10具备能够将开口部47开闭的盖部50。并且,上述的温度传感器52支承于盖部50。需要说明的是,在图5中,用双点划线表示开口部47打开的状态下的盖部50及温度传感器52等。

在图4及图5所示的例示性实施方式中,温度传感器52经由固定于盖部50的、包括支承板61、62的支承部60支承于盖部50。需要说明的是,在通过盖部50封闭开口部47时,盖部50借助螺栓51紧固于侧壁部46。另外,在打开开口部47时,通过卸下螺栓51而将盖部50从侧壁部46拆下。

根据上述的实施方式,通过能够将设置于外壳20的开口部47开闭的盖部50来支承温度传感器52,因此在打开开口部47进行齿轮主轴装置10的维护时,能够一并对温度传感器52进行维护。因此,在被向主轴外筒16供给冷却剂的齿轮主轴装置10中,能够高效地进行维护。

在一实施方式中,除了温度传感器52之外,上述的管部56和/或气体供给部58也可以支承于盖部50。

在一实施方式中,例如如图4及图5所示,管部56也可以贯穿于在盖部50设置的孔53。管部56也可以例如通过焊接等固定于盖部50。

在一实施方式中,例如如图4及图5所示,气体供给部58的气体供给管的端部也可以与保持温度传感器52的传感器保持部54连接。这样,气体供给部58也可以与传感器保持部54及温度传感器52一起经由支承部60支承于盖部50。

这样,通过由盖部50支承管部56和/或气体供给部58,在打开开口部47进行齿轮主轴装置10的维护时,能够一并对管部56和/或气体供给部58进行维护。因此,在被向主轴外筒16供给冷却剂的齿轮主轴装置10中,能够高效地进行维护。

在一实施方式中,气体供给部58的气体供给管也可以由挠性材料形成。在该情况下,气体供给管具有挠性,因此即使不卸下气体供给管也能够容易地将盖部50开闭。

在几个实施方式中,例如如图4及图5所示,齿轮主轴装置10包括:用于将盖部50和侧壁部46(第二壁部)连接的臂部66、68;以及用于将臂部66、68以可转动的方式支承于盖部50或所述侧壁部46(第二壁部)的铰链67、69、71。在图4及图5所示的实施方式中,臂部66、68经由支承部60支承于盖部50,并且经由从侧壁部46向侧方突出的突出部70支承于侧壁部46。臂部66、68能够通过铰链67、69、71转动。

根据上述的结构,设置了用于将盖部50和侧壁部46(第二壁部)连接的臂部66、68、以及用于将臂部66、68以可转动的方式支承于盖部50或所述侧壁部46(第二壁部)的铰链67、69、71,因此能够容易地开闭因支承温度传感器52而重量增大的盖部50。

图6是包含一实施方式的齿轮主轴装置10的轧制设备1的概要结构图。在图6所示的例示性实施方式中,轧制设备1具备冷却剂循环装置80。冷却剂循环装置80构成为使向齿轮主轴装置10的主轴外筒16及轧制辊6供给的冷却剂循环。

图6所示的冷却剂循环装置80包括:用于接收并收集供给到主轴外筒16的冷却剂以及供给到轧制辊6的冷却剂的冷却剂接收部94、用于将来自冷却剂接收部94的冷却剂向冷却剂供给单元18供给的第一供给线路90、以及用于将来自冷却剂接收部94的冷却剂向轧制辊6供给的第二供给线路88。

冷却剂循环装置80具备用于贮存冷却剂的罐82。集中于冷却剂接收部94的冷却剂经由罐导入线路96而被导入罐中。

冷却剂循环装置80包括第一温度调节部84,该第一温度调节部84用于将罐82内的冷却剂调节为适于轧制辊6的冷却的温度。第一温度调节部84也可以包括用于对罐82内的冷却剂进行加热的加热器。由第一温度调节部84进行了温度调节的罐82内的冷却剂经由泵86被压送到第一供给线路90及第二供给线路88。

冷却剂循环装置80包括第二温度调节部92,该第二温度调节部92用于将在第一供给线路90中流动的冷却剂调节为适于主轴外筒16的冷却的温度。第二温度调节部92也可以包括用于对在第一供给线路90中流动的冷却剂进行冷却的冷却器。第一供给线路90包括分支线路90a及分支线路90b。由第二温度调节部92进行了温度调节的冷却剂经由分支线路90a供给到用于冷却马达2侧的主轴外筒16A的冷却剂供给单元18A,并且经由分支线路90b供给到轧制辊6侧的冷却剂供给单元18B。

供给到轧制辊6的冷却剂及供给到主轴外筒16的冷却剂分别经由未图示的路径被收集到冷却剂接收部94。需要说明的是,供给到主轴外筒16的冷却剂也可以经由设置于外壳20的排出口98及与该排出口98连接的放泄管(未图示)等而被引导到冷却剂接收部94。

根据上述的实施方式,分别供给到主轴外筒16及轧制辊6的冷却剂由冷却剂接收部94收集,该冷却剂分别经由第一供给线路90向冷却剂供给单元18供给,经由第二供给线路88向轧制辊6供给。即,在上述的实施方式中,将向主轴外筒16供给的冷却剂和向轧制辊6供给的冷却剂兼用,因此与分别设置主轴外筒16的冷却机构和轧制辊6的冷却机构的情况相比,能够减少设备的设置空间、设置成本,并且能够有效地抑制冷却剂朝向连结于主轴外筒16的第二端16b侧的设备(齿轮箱4或轧制辊6等)飞散。

以下,对几个实施方式的轧制机用的齿轮主轴装置及轧制设备以及轧制机用的齿轮主轴装置的冷却方法记载概要。

(1)本发明的至少一实施方式的轧制机用的齿轮主轴装置(10)具备:

主轴外筒,其在一端侧具有设置有内周齿的内周面;

主轴内筒,其具有设置有外周齿的外周面,该外周齿与所述内周齿啮合;

密封构件,其设置在所述主轴外筒与所述主轴内筒之间,用于在所述内周齿与所述外周齿的啮合部保持润滑油;以及

冷却剂供给单元,其设置于在所述主轴外筒的轴向上隔着所述啮合部而与所述密封构件相反的一侧,用于朝向所述主轴外筒的所述啮合部的形成范围处供给冷却剂。

根据上述(1)的结构,从设置于隔着设置于主轴外筒的一端侧的内周齿与外周齿的啮合部而与密封构件相反的一侧的冷却剂供给单元朝向主轴外筒的啮合部的形成范围处供给冷却剂,因此能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备(例如齿轮箱、马达或轧制辊等)飞散。因此,能够降低因冷却剂的供给引起的对设备或轧制件的不良影响。例如,能够抑制因混入冷却剂而引起的齿轮箱或马达的故障、由冷却剂向轧制件的附着而引起的轧制件的温度管理不良等。

(2)在几个实施方式中,在上述(1)的结构的基础上,

所述齿轮主轴装置具备外壳,所述外壳收容所述主轴外筒的所述啮合部的形成范围处及所述冷却剂供给单元。

根据上述(2)的结构,主轴外筒的啮合部的形成范围处以及冷却剂供给单元收容于外壳,因此能够更有效地抑制冷却剂向连结于主轴外筒的另一端侧的设备飞散。

(3)在几个实施方式中,在上述(2)的结构的基础上,

所述外壳包括第一壁部,所述第一壁部具有孔,该孔供在所述轴向上的所述主轴外筒的另一端侧与所述主轴外筒嵌合的轴贯穿、且直径比所述主轴外筒小。

根据上述(3)的结构,设置于外壳的第一壁部且供与主轴外筒嵌合的轴(例如马达或齿轮箱的输出轴等)贯穿的孔的直径比主轴外筒的直径小,因此能够有效地抑制冷却剂向包括前述轴的设备飞散。

(4)在几个实施方式中,在上述(1)至(3)中任一结构的基础上,

所述冷却剂供给单元构成为从比所述主轴外筒靠上方的位置朝向所述主轴外筒喷出所述冷却剂。

根据上述(4)的结构,利用冷却剂供给单元从比主轴外筒靠上方的位置朝向主轴外筒喷出冷却剂,因此与从比主轴外筒靠下方的位置朝向主轴外筒喷出冷却剂的情况相比,喷出的冷却剂容易可靠地到达主轴外筒。因此,能够有效地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(5)在几个实施方式中,在上述(1)至(4)中任一结构的基础上,

所述冷却剂供给单元包括喷嘴,所述喷嘴构成为朝向所述主轴外筒的所述啮合部的形成范围处喷出所述冷却剂。

根据上述(5)的结构,冷却剂供给单元包括喷嘴,因此容易调整来自喷嘴的冷却剂的喷出角度、主轴外筒中的冷却剂的供给范围。因此,能够有效地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(6)在几个实施方式中,在上述(5)的结构的基础上,

所述喷嘴构成为在所述轴向上向从所述主轴外筒的另一端侧朝向所述一端侧的方向喷射所述冷却剂。

根据上述(6)的结构,利用喷嘴向从主轴外筒的另一端侧(供设备连结的一侧)朝向一端侧(供主轴内筒设置的一侧)的方向喷射冷却剂,因此,能够更有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。因此,能够更有效地降低由冷却剂的供给引起的对设备或轧制件的不良影响。

(7)在几个实施方式中,在上述(6)的结构的基础上,

在从与所述主轴外筒的中心轴正交且水平的方向观察所述主轴外筒时,所述喷嘴的中心轴与所述主轴外筒的中心轴所成的角度为30度以上且60度以下。

在上述(7)的结构中,在从与主轴的外筒的中心轴正交且水平的方向观察时,喷嘴的中心轴与主轴外筒的中心轴所成的角度为30度以上且60度以下,因此容易将主轴外筒与冷却剂的接触面积确保得较大。因此,能够有效地冷却齿轮主轴装置的冷却对象部位。另外,在上述的角度为60度以下的情况下,从喷嘴喷出而在主轴外筒的表面反弹的冷却剂容易朝向从主轴外筒的另一端侧(供设备连结的一侧)向一端侧(供主轴内筒设置的一侧)的方向。因此,能够更有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。因此,根据上述(7)的结构,能够有效地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(8)在几个实施方式中,上述(5)至(7)中任一结构的基础上,

在从所述轴向观察所述主轴外筒时,所述喷嘴的中心轴相对于水平方向的角度为30度以上且60度以下。

在上述(8)的结构中,在从轴向观察主轴的外筒时,喷嘴的中心轴相对于水平方向的角度为30度以上且60度以下,因此容易将主轴外筒与冷却剂的接触面积确保得较大。因此,能够有效地冷却齿轮主轴装置的冷却对象部位。因此,根据上述(8)的结构,能够有效地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(9)在几个实施方式中,上述(1)至(8)中任一结构的基础上,

所述轧制机用的齿轮主轴装置具备温度传感器,所述温度传感器构成为计测所述主轴外筒的所述啮合部的形成范围处的温度。

根据上述(9)的结构,能够通过温度传感器计测主轴外筒的啮合部的形成范围处的温度,因此能够基于温度传感器的计测温度来确认冷却对象部位是否被适当地冷却。因此,能够更可靠地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(10)在几个实施方式中,在上述(9)的结构的基础上,

所述温度传感器在所述轴向上设置于向从所述主轴外筒的另一端侧朝向所述一端侧的方向偏离所述冷却剂供给单元的位置。

根据上述(10)的结构,在轴向上在从主轴外筒的另一端侧朝向一端侧的方向偏离冷却剂供给单元的位置设置有温度传感器,因此,能够利用该温度传感器计测主轴外筒中的被供给冷却剂的部位附近的温度。因此,能够基于计测温度,更准确地确认冷却对象部位是否被适当地冷却。因此,能够更可靠地冷却齿轮主轴装置的冷却对象部位,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(11)在几个实施方式中,在上述(9)或(10)的结构的基础上,

所述轧制机用的齿轮主轴装置具备收容所述啮合部及所述冷却剂供给单元的外壳,

所述外壳包括具有开口部的第二壁部,

所述齿轮主轴装置具备能够将所述开口部开闭的盖部,

所述温度传感器支承于所述盖部。

根据上述(11)的结构,利用能够将设置于外壳的开口部开闭的盖部支承温度传感器,因此在打开开口部进行齿轮主轴装置的维护时,能够一并对温度传感器进行维护。因此,在被向主轴外筒供给冷却剂的齿轮主轴装置中,能够高效地进行维护。

(12)在几个实施方式中,在上述(11)的结构的基础上,

所述轧制机用的齿轮主轴装置具备:

臂部,其用于将所述盖部和所述第二壁部连接;以及

铰链,其用于将所述臂部以能够转动的方式支承于所述盖部或所述第二壁部。

根据上述(12)的结构,由于设置有用于将盖部和第二壁部连接的臂部、以及用于将臂部以能够转动的方式支承于盖部或第二壁部的铰链,因此能够容易地开闭因支承温度传感器而重量增大的盖部。

(13)本发明的至少一实施方式的轧制设备具备:

轧制辊;

马达,其用于驱动所述轧制辊;以及

上述(1)至(12)中任一项所述的齿轮主轴装置,其构成为将由所述马达生成的旋转驱动力向所述轧制辊传递。

根据上述(13)的结构,从隔着设置于主轴外筒的一端侧的内周齿与外周齿的啮合部而设置于与密封构件相反的一侧的冷却剂供给单元朝向主轴外筒的啮合部的形成范围处供给冷却剂,因此能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备(例如齿轮箱、马达或轧制辊等)飞散。因此,能够降低由冷却剂的供给引起的对设备或轧制件的不良影响。例如,能够抑制因混入冷却剂而引起的齿轮箱或马达的故障、由冷却剂向轧制件的附着而引起的轧制件的温度管理不良等。

(14)在几个实施方式中,在上述(13)的结构的基础上,

所述轧制设备具备冷却剂循环装置,所述冷却剂循环装置用于使供给到所述主轴外筒的冷却剂以及供给到所述轧制辊的冷却剂循环,

所述冷却剂循环装置包括:

冷却剂接收部,其用于接收并收集供给到所述主轴外筒的所述冷却剂以及供给到所述轧制辊的冷却剂;

第一供给线路,其用于将来自所述冷却剂接收部的所述冷却剂向所述冷却剂供给单元供给;以及

第二供给线路,其用于将来自所述冷却剂接收部的所述冷却剂向所述轧制辊供给。

根据上述(14)的结构,设置冷却剂循环装置,将由冷却剂接收部收集的冷却剂分别经由第一供给线路向冷却剂供给单元供给、经由第二供给线路向轧制辊供给。即,在上述(14)的结构中,将向主轴外筒供给的冷却剂和向轧制辊供给的冷却剂兼用,因此与分别设置主轴外筒的冷却机构和轧制辊的冷却机构的情况相比,能够减少设备的设置空间、设置成本,并且能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备飞散。

(15)在本发明的至少一实施方式的轧制机用的齿轮主轴装置的冷却方法中,所述轧制机用的齿轮主轴装置包括:

主轴外筒,其在一端侧具有设置有内周齿的内周面;

主轴内筒,其具有设置有外周齿的外周面,该外周齿与所述内周齿啮合;以及

密封构件,其设置在所述主轴外筒与所述主轴内筒之间,用于在所述内周齿与所述外周齿的啮合部保持润滑油,

其中,所述轧制机用的齿轮主轴装置的冷却方法具备如下步骤:

从在所述主轴外筒的轴向上隔着所述啮合部而与所述密封构件相反的一侧的位置朝向所述主轴外筒的所述啮合部的形成范围处供给冷却剂。

根据上述(15)的方法,从隔着设置于主轴外筒的一端侧的内周齿与外周齿的啮合部而与密封构件相反的一侧的位置朝向主轴外筒的啮合部的形成范围处供给冷却剂,因此能够有效地抑制冷却剂朝向连结于主轴外筒的另一端侧的设备(例如齿轮箱、马达或轧制辊等)飞散。因此,能够降低因冷却剂的供给而引起的对设备或轧制件的不良影响。例如,能够抑制因混入冷却剂而引起的齿轮箱或马达的故障、由冷却剂向轧制件的附着而引起的轧制件的温度管理不良等。

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,还包括对上述的实施方式施加了变形的方式、将这些方式适当组合的方式。

在本说明书中,“在某一方向上”、“沿着某一方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或者绝对的配置的表述不仅表示严格意义上这样的配置,还表示以公差、或者可获得相同功能的程度的角度、距离而相对位移了的状态。

例如,“相同”、“相等”以及“均质”等表示事物相等的状态的表述不仅表示严格相等的状态,也表示存在公差、或者可获得相同功能的程度的差异的状态。

另外,在本说明书中,四边形状、圆筒形状等表示形状的表述不仅表示几何学上严格意义下的四边形状、圆筒形状等形状,也表示在可获得相同效果的范围内包含凹凸部、倒角部等的形状。

另外,在本说明书中,“具备”、“包括”或者“具有”一个构成要素这样的表述不是将其他构成要素的存在排除在外的排他性表述。

附图标记说明:

1 轧制设备

2 马达

4 齿轮箱

5 输出轴

6 轧制辊

6a 轴端部

6b 轴端部

10 齿轮主轴装置

12 中间轴

14、14A、14B 主轴内筒

16、16A、16B 主轴外筒

16a 第一端

16b 第二端

17 主轴外筒

18、18A、18B 冷却剂供给单元

18a 冷却剂吐出口

19 喷嘴

20 外壳

22 啮合部

24 外周面

26 外周齿

27 嵌合孔

28 内周面

29 嵌合孔

30 内周齿

32 润滑油室

34 密封构件

40 上侧壁部

41 下侧壁部

42 轴向端壁部

43 孔

44 轴向端壁部

45 孔

46 侧壁部

47 开口部

48 侧壁部

49 腿部

50 盖部

51 螺栓

52 温度传感器

53 孔

54 传感器保持部

55 贯通孔

56 管部

58 气体供给部

60 支承部

61 支承板

62 支承板

66 臂部

67 铰链

68 臂部

69 铰链

70 突出部

71 铰链

80 冷却剂循环装置

82 罐

84 第一温度调节部

86 泵

88 第二供给线路

90 第一供给线路

90a 分支线路

90b 分支线路

92 第二温度调节部

94 冷却剂接收部

96 罐导入线路

98 排出口

A1 形成范围

A2 冷却剂供给区域。