基于分频倍频的雕刻方法、装置、计算机设备和存储介质

文献发布时间:2023-06-19 09:23:00

技术领域

本申请涉及智能雕刻技术领域,特别是涉及一种基于分频倍频的雕刻方法、装置、计算机设备和存储介质。

背景技术

随着智能雕刻的迅速发展,利用雕刻机对材料进行雕刻也越来越多。雕刻机上使用的编码器分辨率一般为数千线/圈,而为了准确控制刻刀位置,需要达到的控制分辨率为编码器分辨率的数百倍以上。

目前主要采用的方法是通过分立器件的模拟锁相环对编码器编码信号进行倍频处理,将倍频处理后的编码信号作为雕刻控制信号,控制雕刻机对雕刻材料进行一圈圈地持续雕刻,从而直至雕刻完成。

然而,在使用目前的雕刻方法雕刻得到的成品,某些雕刻网穴的雕刻位置不够准确。

发明内容

基于此,有必要针对上述技术问题,提供一种能够提高雕刻网穴的雕刻位置的准确性的基于分频倍频的雕刻方法、装置、计算机设备和存储介质。

一种基于分频倍频的雕刻方法,所述方法包括:

获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;

确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;

根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号;

根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

在其中一个实施例中,所述根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数,包括:

确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点;

确定所述分频后的原始编码信号的信号数量,所述信号数量与所述分频后的原始编码信号包括的脉冲信号的数量相关;

根据所述待雕刻信号点的总数量和所述信号数量确定所述倍频参数。

在其中一个实施例中,所述确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点,包括:

获取所述待雕刻网穴对应的当前预设雕刻信号点,并获取所述版辊的上一圈的已雕刻网穴对应的已雕刻信号点;

根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点。

在其中一个实施例中,所述根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点,包括:

获取所述上一圈对应的上一预设雕刻信号点的数量;

根据所述已雕刻信号点的数量和所述上一预设雕刻信号点的数量确定上一圈的雕刻偏差参数,所述雕刻偏差参数包括偏差类型和偏差信号点;

根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点。

在其中一个实施例中,所述偏差类型包括正偏差和负偏差,所述根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点,包括:

若所述偏差类型为正偏差,则将所述当前预设雕刻信号点与所述偏差信号点的差值作为所述待雕刻信号点;

若所述偏差类型为负偏差,则将所述当前预设雕刻信号点与所述偏差信号点的叠加作为所述待雕刻信号点。

在其中一个实施例中,所述确定所述当前圈的待雕刻网穴,包括:

获取所述当前圈的雕刻参数;

根据所述雕刻参数确定所述当前圈的待雕刻网穴。

在其中一个实施例中,所述雕刻参数包括版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量,所述根据所述雕刻参数确定所述当前圈的待雕刻网穴,包括:

根据所述版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定所述当前圈的待雕刻网穴的网穴数量;

其中,所述待雕刻网穴的网穴数量和所述版辊直径、所述雕刻分辨率的倒数以及所述数据量的倒数线性正相关。

一种基于分频倍频的雕刻装置,所述装置包括:

分频模块,用于获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;

倍频模块,用于确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;

雕刻模块,用于根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号,根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

一种计算机设备,包括存储器及处理器,所述存储器中储存有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如上述的基于分频倍频的雕刻方法的步骤。

一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上述的基于分频倍频的雕刻方法的步骤。

上述基于分频倍频的雕刻方法、装置、计算机设备和存储介质,基于分频倍频的雕刻方法包括:获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号;根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻,由于通过与编码器的输出特性相关的分频参数先对原始编码信号进行分频处理后再进行倍频,消除了由于编码器输出特性所带来的编码信号偏差,则根据分频后的原始编码信号得到的控制信号也更准确,从而提高了雕刻网穴的雕刻位置的准确度。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1(a)为一个实施例提供的基于分频倍频的雕刻方法的应用环境示意图;

图1(b)为一个实施例提供的基于分频倍频的雕刻方法的应用环境示意图;

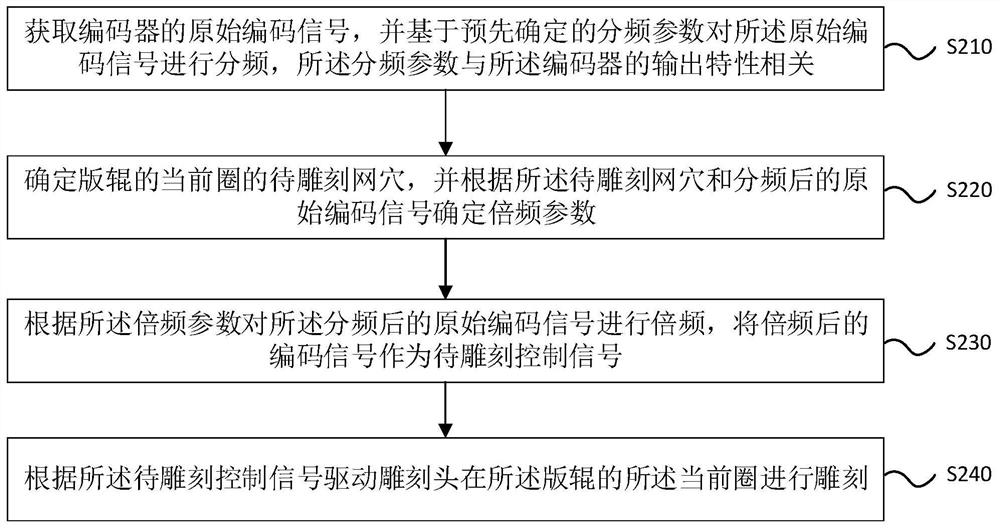

图2是一个实施例提供的一种基于分频倍频的雕刻方法的流程示意图;

图3是一个实施例提供的另一种基于分频倍频的雕刻方法的流程示意图;

图4为一个实施例中待雕刻脉冲信号的波形示意图;

图5是一个实施例提供的一种图3中步骤S320的细化流程示意图;

图6是一个实施例提供的另一种基于分频倍频的雕刻方法的流程示意图;

图7是一个实施例提供的一种基于分频倍频的雕刻装置。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本申请的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

可以理解,本申请所使用的术语“第一”、“第二”等可在本文中用于描述各种元件,但这些元件不受这些术语限制。这些术语仅用于将第一个元件与另一个元件区分。

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。同时,在本说明书中使用的术语“和/或”包括相关所列项目的任何及所有组合。

正如背景技术所述,现有技术中的雕刻方法雕刻得到的成品有某些雕刻网穴的雕刻位置不够准确的问题,经发明人研究发现,出现这种问题的原因在于,编码器的输出特性不稳定,致使雕刻网穴的雕刻位置存在偏差,导致雕刻得到的成品有某些雕刻网穴的雕刻位置不够准确。

基于以上原因,本发明提供了一种基于分频倍频的雕刻方法、装置、计算机设备和存储介质。

图1(a)和图1(b)分别为本申请一实施例中基于分频倍频的雕刻方法的两种应用环境示意图。正常工作时,雕刻机的主轴在交流伺服电机的带动下使版辊高速旋转,雕刻头在靠头电机的驱动下压在主轴驱动的版辊表面,小车在伺服电机丝杠的传动下,带动雕刻头以低速连续运动或以步进方式沿版辊的轴向移动。电雕控制系统中的工控机将雕刻机待加工的图案转换成数字化的图像信息,驱动模块再通过数模转换器将数字信号经过转换成模拟信号,控制雕刻头以固定频率(4K~12KHz)在版辊铜层表面雕刻出不同大小和深度的雕刻点,从而形成网穴。

参考图2,图2是一个实施例提供的一种基于分频倍频的雕刻方法的流程示意图。在一个实施例中,如图2所示,提供了一种基于分频倍频的雕刻方法,包括:

步骤S210、获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关。

其中,编码器(encoder)是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。本实施例中的编码器可以是安装在雕刻机主轴上的主轴编码器。原始编码信号是指编码器输出的原始信号,包括了多个编码脉冲信号。本实施例的原始编码信号为版辊旋转一圈编码器输出的信号。例如,版辊旋转一圈时,编码器输出9000个编码脉冲信号,则该9000个编码脉冲信号即本实施例的原始编码信号。可以理解,本实施例的原始编码信号只是为了示例说明,不同的编码器会有不同的差异,本实施例不作具体限定。

分频参数是指用于对原始编码信号进行分频的参数。一般的,分频参数为一个小于1的系数。本实施例的分频是指将原始编码信号的频率降低为原来的1/N,即1/N为本实施例的分频参数。一般的,可以通过分频电路进行分频。输出特性是指编码器输出编码脉冲信号的特性。可选的,输出特性可以是编码器输出编码脉冲信号的固定抖动特性。例如,版辊在匀速转动时,编码器输出的每6个编码脉冲信号的周期依次6、6、5、5、5、4,可知编码器输出的编码脉冲信号的周期是有变化的,所以导致雕刻网穴的雕刻位置产生了偏差。将周期变化的编码脉冲信号的数量作为一个脉冲看待,可以消除由于编码器输出信号抖动带来的误差。可选的,分频参数1/N中的N=m.n,其中m为周期变化的编码脉冲信号的个数,n为1以上的自然数。例如,编码器输出的每6个编码脉冲信号的周期依次6、6、5、5、5、4,则m为6。n可以取1,但是也可以取其他数值。一般的,n的数值越大,分频的效果越好,但相应的后续进行倍频的步骤的时间会更长,可以根据需要选择合适的参数,本实施例不作具体限制。

步骤S220、确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数。

其中,待雕刻网穴是指当前圈期望雕刻,但是未进行雕刻的网穴。倍频参数是指用于对分频后的原始雕刻信号进行倍频参数。一般的,倍频参数为大于1的系数。本实施例的倍频是指将分频后的原始编码信号中的编码脉冲信号整合成一个整数倍信号的过程。

具体的,编码器的精度和分辨率的提高有助于更准确地获取辊筒位置信息,但是编码器精度和分辨率提高同时伴随其价格的几何级数增长。通过倍频也可以提高雕刻精度但是不需要改变编码器的精度,降低了成本。

步骤S230、根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号。

在本步骤中,将对分频后的原始编码信号进行倍频得到的倍频后的编码信号作为待雕刻控制信号。待雕刻控制信号是指驱动雕刻头在转动的版辊上在当前圈进行雕刻的信号。可选的,对分频后的原始编码信号进行倍频的具体方式可以是锁相环法、参量法、DDS(Direct Digital Frequency Synthesis,直接频率合成)算法等,此处不作具体限制。锁相环法是指是一种较为简单的倍频方法。在这个方法中,输出频率不是直接是基准频率的倍频,但出于一个电压控制的独立振荡器,它是通过一个相位比较器与基准频率同步。参量法采用了基于在半导体之间给出的参数转移实现乘法功能的硬件,在其输出端具有一个次谐波衰减可选择的倍频参数。DDS算法是一种把一系列数字信号通过D/A转换器转换成模拟信号的数字合成技术,通过在参考时钟的驱动下,相位累加器对频率控制字进行线性累加,得到的相位码对波形存储器寻址,输出相应的条幅码,经过D/A转换器转换得到相应的阶梯波,最后再使用低通滤波器对阶梯波进行平滑处理,得到所需频率的平滑连续的波形。

优选的,通过DDS算法可以将包括整数和小数的倍频参数(例如161.12,整数为161,小数为12)对所述分频后的原始编码信号进行倍频得到待雕刻控制信号,可以使的倍频的结果更准确,进一步提高了雕刻网穴的雕刻位置的准确性。

步骤S240、根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

在本步骤中,具体的,待雕刻控制信号包括多个待雕刻脉冲信号。具体的,一个待雕刻脉冲信号驱动一次雕刻以得到一个雕刻网穴,则当前圈的待雕刻控制信号包括的多个待雕刻脉冲信号可以驱动雕刻头完成当前圈的雕刻网穴的雕刻。

本实施例的技术方案,通过与编码器的输出特性相关的分频参数先对原始编码信号进行分频处理后再进行倍频,消除了由于编码器输出特性所带来的编码信号偏差,相较于通过分立器件的模拟锁相环对编码器编码信号直接进行倍频处理的方案,本实施例根据分频后的原始编码信号得到驱动雕刻头在当前圈进行雕刻的待雕刻控制信号对应的网穴位置也更准确,提高了雕刻网穴的雕刻位置的准确性。

可以理解的是,本实施例的当前圈不特指版辊在雕刻过程中的某一圈,可以是第一圈、第二圈、第三圈等,此处不作具体限制。雕刻机在雕刻每一圈的网穴时,都可以采用本实施例的方法,都可以采用本实施例的方法,直至版辊的每一圈均雕刻完成。

参考图3,图3是一个实施例提供的另一种基于分频倍频的雕刻方法的流程示意图。本实施例对于步骤S220中的根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数的步骤进行了进一步细化。如图3所示,一个实施例的基于分频倍频的雕刻方法包括:

步骤S310、获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

步骤S320、确定版辊的当前圈的待雕刻网穴,并确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点。

在本步骤中,具体的,待雕刻控制信号包括多个待雕刻脉冲信号。其中,每个待雕刻脉冲信号的一个周期由若干个待雕刻信号点组成。需要说明的是,每个待雕刻脉冲信号所包括的待雕刻信号点的数量是一致的。待雕刻信号点的数量越多,雕刻网穴的位置也就越精确,本实施例对于待雕刻脉冲信号的一个周期内包括的待雕刻信号点的数量不作具体限定。在一个周期内的若干个待雕刻脉冲信号中,有一个待雕刻脉冲信号对应的时刻为雕刻头雕刻网穴的时刻。一般的,待雕刻脉冲信号为一个正弦波信号,雕刻头雕刻网穴的时刻为一个周期内处于正弦波波谷位置的待雕刻信号点对应的时刻。参考图4,图4为一个实施例中待雕刻脉冲信号的波形示意图。如图4所示,在待雕刻脉冲信号中,波谷位置的待雕刻信号点对应的时刻Tm为雕刻头与版辊接触以进行雕刻的时刻。

步骤S330、确定所述分频后的原始编码信号的信号数量,所述信号数量与所述分频后的原始编码信号包括的编码脉冲信号的数量相关。

其中,信号数量是指用于确定倍频参数的一个起始参数值。信号数量与分频后的原始编码信号包括的编码脉冲信号的数量相关。例如,编码器的原始编码信号为一圈输出9000个编码脉冲信号,经过10分频后,分频后的原始编码信号为一圈输出9000*1/10=900个编码脉冲信号。则此时的信号数量为900。可以理解的是,本实施例的编码脉冲信号只是为了示例,并不限定具体的数量。

步骤S340、根据所述待雕刻信号点的总数量和所述信号数量确定所述倍频参数。

在本步骤中,待雕刻信号点的总数量是指在当前圈中,每个待雕刻脉冲信号包括的当雕刻信号点的数量的总和。例如,当前圈的待雕刻控制信号包括1000个待雕刻脉冲信号,且每个待雕刻脉冲信号包括160个待雕刻信号点,则待雕刻信号点的总数量为1000*160=160000。具体的,倍频参数的大小与待雕刻信号点的总数量正相关且与信号数量负相关。可选的,倍频参数=待雕刻信号点的总数量/信号数量。

步骤S350、根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

步骤S360、根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

本实施例的技术方案,通过待雕刻信号点的总数量和所述信号数量确定所述倍频参数,确定出的倍频参数更准确,则相应的倍频后得到的待雕刻控制信号也更为准确,提高了雕刻位置的准确性。此外,通过DDS算法可以将包括整数和小数的倍频参数进行倍频,也进一步提高了雕刻位置的准确性。

参考图5,图5是一个实施例提供的一种图3中步骤S320的细化流程示意图。如图5所示,确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点的步骤包括:

步骤S321、获取所述待雕刻网穴对应的当前预设雕刻信号点,并获取所述版辊的上一圈的已雕刻网穴对应的已雕刻信号点。

其中,当前预设雕刻信号点是指驱动雕刻头在当前圈进行雕刻的标准雕刻信号点,作为确定待雕刻信号点的基准。可选的,当前预设雕刻信号点可以通过将待雕刻图案的图案信息传输给雕刻机的控制器,雕刻机的控制器将图像信息转化成可以驱动步进电机或伺服电机的待雕刻信号点。则根据当前圈的位置可以获取当前圈的待雕刻网穴对应的当前预设雕刻信号点。已雕刻信号点是指驱动上一圈的已雕刻网穴的实际雕刻信号点。

步骤S322、根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点。

在本步骤中,通过已雕刻信号点和当前预设雕刻信号点确定出待雕刻信号点。具体的,在进行雕刻的初始化时,上一圈的上一预设雕刻信号点是确定的。但是在实际雕刻过程中会比较复杂,例如版辊转速有波动时,就会导致实际雕刻得到已雕刻网穴对应的已雕刻信号点与上一预设雕刻信号点的数量是不对应的,则实际雕刻的位置会有偏差。因此,如果直接将当前预设雕刻信号点作为待雕刻信号点,会导致雕刻位置会有一点的偏差。而本实施例通过结合上一圈的已雕刻网穴对应的已雕刻信号点和当前预设雕刻信号点确定待雕刻信号点,从而组成待雕刻脉冲信号控制雕刻头在当前圈进行雕刻,避免了由于上一圈雕刻存在波动导致的雕刻偏差,进一步提高了雕刻位置的准确性。

在一个可能的实施方式中,根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点,可以包括:

获取所述上一圈对应的上一预设雕刻信号点的数量。根据所述已雕刻信号点的数量和所述上一预设雕刻信号点的数量确定上一圈的雕刻偏差参数,所述雕刻偏差参数包括偏差类型和偏差信号点。根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点。

在本实施方式中,可选的,偏差类型是指上一圈雕刻偏差的类型。可选的,偏差类型包括正偏差和负偏差。具体的,已雕刻信号点的数量大于当上一预设雕刻信号点的数量时为正偏差,即上一圈进行雕刻时采用了当前圈的当前预设雕刻信号点;当已雕刻信号点的数量小于当上一预设雕刻信号点的数量时为负偏差。偏差信号点为已雕刻信号点的数量与上一预设雕刻信号点的数量的差值。

可选的,若所述偏差类型为正偏差,则将所述当前预设雕刻信号点与所述偏差信号点的差值作为所述待雕刻信号点。若所述偏差类型为负偏差,则将所述当前预设雕刻信号点与所述偏差信号点的叠加作为所述待雕刻信号点。

本实施例的技术方案,通过结合上一圈的已雕刻网穴对应的已雕刻信号点和当前预设雕刻信号点确定待雕刻信号点,从而组成待雕刻脉冲信号控制雕刻头在当前圈进行雕刻,避免了由于上一圈雕刻存在波动导致的雕刻偏差,进一步提高了雕刻位置的准确性。此外,通过结合上一圈产生的雕刻偏差参数对应调整当前圈的待雕刻信号点,则得到的倍频参数更准确,进而提高了雕刻位置的准确性。

参考图6,图6是一个实施例提供的另一种基于分频倍频的雕刻方法的流程示意图。如图6所示,一个实施例的基于分频倍频的雕刻方法包括:

步骤S610、获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

步骤S620、获取所述当前圈的雕刻参数。

其中,当前圈的雕刻参数是指在当前圈与雕刻过程相关的参数。可选的,雕刻参数包括但不限于版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量等。其中,雕刻分辨率是指雕刻所能识别的最小的位移量。每个待雕刻网穴对应的数据量是指一个待雕刻网穴对应的待雕刻脉冲信号包括的待雕刻信号点的数量大小。

步骤S630、根据所述雕刻参数确定所述当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数。

在本步骤中,根据雕刻参数确定待雕刻网穴的数量。其中所述待雕刻网穴和分频后的原始编码信号确定倍频参数可以参考上述实施例的说明,本实施例不作过多赘述。

步骤S640、根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

步骤S650、根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

本步骤可以参考上述实施例的描述,本实施例不作过多赘述。

在一个可能的实施方式中,根据所述雕刻参数确定所述当前圈的待雕刻网穴,包括:

根据所述版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定所述当前圈的待雕刻网穴的网穴数量。其中,所述待雕刻网穴的网穴数量和所述版辊直径、所述雕刻分辨率的倒数以及所述数据量的倒数线性正相关。

在本实施方式中,根据版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定待雕刻网穴的网穴数量。一般的,一个待雕刻脉冲信号对应一个待雕刻网穴,则待雕刻网穴的网穴数量与待雕刻脉冲信号的数量一致,则根据每个待雕刻脉冲信号包括的待雕刻信号点的数量,可以确定当前圈的待雕刻信号点的总量,结合分频后的原始编码信号的信号数量可以确定出倍频参数,从而进行倍频。

可选的,待雕刻网穴的网穴数量=(π*D)/(雕刻分辨率*每个待雕刻网穴对应的数据量),其中D为版辊直径。

具体的,目前一般都是以一个固定的倍频参数进行倍频得到待雕刻控制信号进行雕刻。然而,对于不同的辊筒直径和不同精细度要求的雕刻图案需要的倍频参数是不同的。以一个固定的倍频参数进行倍频,则得到的待雕刻控制信号会不够准确。例如,对于高精细度要求的雕刻图案,会导致雕刻不够准确;而对于低精度要求的雕刻图案,会导致浪费系统的计算资源,并且雕刻速度也会相应变慢。

本实施例的技术方案,根据当前圈的雕刻参数调整倍频参数,可以得到适配雕刻参数的待雕刻控制信号,相较于采用固定倍频参数得到控制信号的方案,雕刻效果更佳。此外,当雕刻参数包括雕刻分辨率时,可以根据雕刻分辨率适应调整倍频参数,既保证了雕刻的精确度,也不会浪费计算资源。

应该理解的是,虽然图2-图6的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,图2-图6中的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

参考图7,图7是一个实施例提供的一种基于分频倍频的雕刻装置的结构示意图。在一个实施例中,如图7所示,提供了一种基于分频倍频的雕刻装置700,包括:分频模块710、倍频模块720和雕刻模块730,其中:

分频模块710,用于获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;倍频模块720,用于确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;雕刻模块730,用于根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号,根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

在一个实施例中,倍频模块720包括:待雕刻信号点确定单元,用于确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点;信号数量确定单元,用于确定所述分频后的原始编码信号的信号数量,所述信号数量与所述分频后的原始编码信号包括的编码脉冲信号的数量相关;倍频单元,用于根据所述待雕刻信号点的总数量和所述信号数量确定所述倍频参数。

在一个实施例中,待雕刻信号点确定单元包括:信号点获取子单元,用于获取所述待雕刻网穴对应的当前预设雕刻信号点,并获取所述版辊的上一圈的已雕刻网穴对应的已雕刻信号点;待雕刻信号点确定子单元,用于根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,待雕刻信号点确定子单元具体用于获取所述上一圈对应的上一预设雕刻信号点的数量;根据所述已雕刻信号点的数量和所述上一预设雕刻信号点的数量确定上一圈的雕刻偏差参数,所述雕刻偏差参数包括偏差类型和偏差信号点;根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,若所述偏差类型为正偏差,则将所述当前预设雕刻信号点与所述偏差信号点的差值作为所述待雕刻信号点;若所述偏差类型为负偏差,则将所述当前预设雕刻信号点与所述偏差信号点的叠加作为所述待雕刻信号点。

在一个实施例中,倍频模块720包括:雕刻参数获取单元,用于获取所述当前圈的雕刻参数;待雕刻网穴确定单元,用于根据所述雕刻参数确定所述当前圈的待雕刻网穴。

在一个实施例中,所述雕刻参数包括版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量,待雕刻网穴确定单元具体用于根据所述版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定所述当前圈的待雕刻网穴的网穴数量;其中,所述待雕刻网穴的网穴数量和所述版辊直径、所述雕刻分辨率的倒数以及所述数据量的倒数线性正相关。

关于基于分频倍频的雕刻装置的具体限定可以参见上文中对于基于分频倍频的雕刻方法的限定,在此不再赘述。上述基于分频倍频的雕刻装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。需要说明的是,本申请实施例中对模块的划分是示意性的,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式。

在一个实施例中,提供了一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现以下步骤:

获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号;根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点;确定所述分频后的原始编码信号的信号数量,所述信号数量与所述分频后的原始编码信号包括的脉冲信号的数量相关;根据所述待雕刻信号点的总数量和所述信号数量确定所述倍频参数。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

获取所述待雕刻网穴对应的当前预设雕刻信号点,并获取所述版辊的上一圈的已雕刻网穴对应的已雕刻信号点;根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

获取所述上一圈对应的上一预设雕刻信号点的数量;根据所述已雕刻信号点的数量和所述上一预设雕刻信号点的数量确定上一圈的雕刻偏差参数,所述雕刻偏差参数包括偏差类型和偏差信号点;根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

若所述偏差类型为正偏差,则将所述当前预设雕刻信号点与所述偏差信号点的差值作为所述待雕刻信号点;若所述偏差类型为负偏差,则将所述当前预设雕刻信号点与所述偏差信号点的叠加作为所述待雕刻信号点。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

获取所述当前圈的雕刻参数;根据所述雕刻参数确定所述当前圈的待雕刻网穴。

在一个实施例中,处理器执行计算机程序时还实现以下步骤:

根据所述版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定所述当前圈的待雕刻网穴的网穴数量;其中,所述待雕刻网穴的网穴数量和所述版辊直径、所述雕刻分辨率的倒数以及所述数据量的倒数线性正相关。

在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:

获取编码器的原始编码信号,并基于预先确定的分频参数对所述原始编码信号进行分频,所述分频参数与所述编码器的输出特性相关;确定版辊的当前圈的待雕刻网穴,并根据所述待雕刻网穴和分频后的原始编码信号确定倍频参数;根据所述倍频参数对所述分频后的原始编码信号进行倍频,将倍频后的编码信号作为待雕刻控制信号;根据所述待雕刻控制信号驱动雕刻头在所述版辊的所述当前圈进行雕刻。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

确定所述待雕刻网穴对应的待雕刻控制信号中的待雕刻信号点;确定所述分频后的原始编码信号的信号数量,所述信号数量与所述分频后的原始编码信号包括的脉冲信号的数量相关;根据所述待雕刻信号点的总数量和所述信号数量确定所述倍频参数。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

获取所述待雕刻网穴对应的当前预设雕刻信号点,并获取所述版辊的上一圈的已雕刻网穴对应的已雕刻信号点;根据所述已雕刻信号点和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

获取所述上一圈对应的上一预设雕刻信号点的数量;根据所述已雕刻信号点的数量和所述上一预设雕刻信号点的数量确定上一圈的雕刻偏差参数,所述雕刻偏差参数包括偏差类型和偏差信号点;根据所述雕刻偏差参数和所述当前预设雕刻信号点确定所述待雕刻信号点。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

若所述偏差类型为正偏差,则将所述当前预设雕刻信号点与所述偏差信号点的差值作为所述待雕刻信号点;若所述偏差类型为负偏差,则将所述当前预设雕刻信号点与所述偏差信号点的叠加作为所述待雕刻信号点。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

获取所述当前圈的雕刻参数;根据所述雕刻参数确定所述当前圈的待雕刻网穴。

在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

根据所述版辊直径、雕刻分辨率和每个待雕刻网穴对应的数据量确定所述当前圈的待雕刻网穴的网穴数量;其中,所述待雕刻网穴的网穴数量和所述版辊直径、所述雕刻分辨率的倒数以及所述数据量的倒数线性正相关。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和易失性存储器中的至少一种。非易失性存储器可包括只读存储器(Read-Only Memory,ROM)、磁带、软盘、闪存或光存储器等。易失性存储器可包括随机存取存储器(Random Access Memory,RAM)或外部高速缓冲存储器。作为说明而非局限,RAM可以是多种形式,比如静态随机存取存储器(Static Random Access Memory,SRAM)或动态随机存取存储器(Dynamic Random Access Memory,DRAM)等。

在本说明书的描述中,参考术语“有些实施例”、“其他实施例”、“理想实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特征包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性描述不一定指的是相同的实施例或示例。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。