硅半导体基板的刻蚀方法、半导体装置的制造方法以及刻蚀液

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种硅半导体基板的刻蚀方法、半导体装置的制造方法以及刻蚀液。

背景技术

在半导体装置的制造工序中,以电极形成为目的,例如进行对硅半导体基板进行深刻蚀而形成微细的通孔(via hole)。以下,有时将通过刻蚀而形成的通孔等孔称为“刻蚀孔”。作为深刻蚀的方法,可列举出深反应性离子刻蚀(DRIE:Deep Reactive IonEtching)。深反应性离子刻蚀是能相对于硅半导体基板的表面垂直地形成圆筒状孔的技术,但需要在真空下进行刻蚀,也需要使用反应性气体,因此导致高成本。此外,需要反复进行刻蚀工序和刻蚀部位的保护工序,因此存在生产率低,即低生产量(through put)的问题。而且,也存在进行刻蚀而得到的圆筒状孔的侧壁成为扇形状的问题。

作为上述深刻蚀的其他方法,近年来,开发了金属辅助刻蚀法。金属辅助刻蚀法为如下方法:在硅半导体基板的表面形成了所期望的刻蚀形状的催化剂图案后,使形成有该催化剂图案的硅半导体基板浸渍于包含氢氟酸(HF)和氧化剂的刻蚀液。在使其浸渍于刻蚀液时,硅半导体基板中的与催化剂图案接触的部分优先被刻蚀,催化剂随着刻蚀的进行而向下方移动。其结果是,能在硅半导体基板的深度方向上形成通孔等。

作为上述金属辅助刻蚀法,例如在专利文献1中,公开了一种如下的刻蚀方法,包括:在由半导体构成的构造物上形成包含贵金属的催化剂层;以及使所述构造物浸渍于包含氢氟酸、氧化剂以及有机添加剂的刻蚀液中而去除所述构造物中的与所述催化剂层接触的部分。

现有技术文献

专利文献

专利文献1:日本特开2016-58647号公报

发明内容

发明所要解决的问题

在通过所述金属辅助刻蚀法相对于硅半导体基板制造高纵横比(aspect ratio)的贯通或非贯通的微细孔的情况下,相对于硅半导体基板的表面不垂直地被刻蚀,刻蚀孔的中心轴有时会从垂直方向偏离。特别是在同时形成多个刻蚀孔的情况下,有时会在几个孔中产生上述不良情况。

再者,对于金属辅助刻蚀法,在用于半导体装置的制造方法时,也要求刻蚀速率高、有助于高生产率(高生产量)。本发明是鉴于这样的状况而完成的,其目的在于,提供一种能相对于硅半导体基板的表面垂直地、生产率良好地形成高纵横比的微细孔的刻蚀方法、在该刻蚀方法中使用的刻蚀液以及包括所述刻蚀方法的半导体装置的制造方法。

用于解决问题的方案

本发明的方案1是一种硅半导体基板的刻蚀方法,其包括:在硅半导体基板的表面形成包含贵金属层的催化剂层的工序;以及使在表面形成有所述催化剂层的硅半导体基板浸渍于包含氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂的刻蚀液的工序。

本发明的方案2是方案1所述的硅半导体基板的刻蚀方法,其中,所述表面活性剂为离子性表面活性剂。

本发明的方案3是方案1或方案2所述的硅半导体基板的刻蚀方法,其中,所述刻蚀液包含0.01ppm以上的所述表面活性剂。

本发明的方案4是方案1~3中任一项所述的硅半导体基板的刻蚀方法,其中,所述刻蚀液的温度为0℃以上且80℃以下。

本发明的方案5是方案1~4中任一项所述的硅半导体基板的刻蚀方法,其中,所述催化剂层是将单位催化剂层以一个或多个彼此不接触地配置于硅半导体基板的表面而成的,所述单位催化剂层具有一个以上的在厚度方向上贯通的孔。

本发明的方案6是方案1~5中任一项所述的硅半导体基板的刻蚀方法,其中,所述单位催化剂层的当量圆直径为1微米以上且10000微米以下。

本发明的方案7是方案1~6中任一项所述的硅半导体基板的刻蚀方法,其中,所述单位催化剂层的在厚度方向上贯通的孔的当量圆直径为5nm以上且10000nm以下。

本发明的方案8是一种半导体装置的制造方法,其包括通过方案1~7中任一项所述的刻蚀方法对硅半导体基板进行刻蚀的工序。

本发明的方案9是一种刻蚀液,其用于硅半导体基板的刻蚀,所述刻蚀液包含:氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂。

本发明的方案10是方案9所述的刻蚀液,其中,所述表面活性剂为离子性表面活性剂。

本发明的方案11是方案9或10所述的刻蚀液,其中,包含0.01ppm以上的所述表面活性剂。

本发明的方案12是方案9~11中任一项所述的刻蚀液,其中,所述表面活性剂的分子量为100以上且20000以下。

本发明的方案13是方案9~12中任一项所述的刻蚀液,其中,所述氧化剂为选自由过氧化氢、硝酸、AgNO

本发明的方案14是方案9~13中任一项所述的刻蚀液,其中,所述氢氟酸的浓度为0.1mol/L以上且20mol/L以下。

本发明的方案15是方案9~14中任一项所述的刻蚀液,其中,所述氧化剂的浓度为0.1mol/L以上且10mol/L以下。

发明效果

根据本发明的硅半导体基板的刻蚀方法,能相对于硅半导体基板的平面垂直地、生产率良好地形成高纵横比的微细孔。此外,例如在LSI(Large Scale Integration:大规模集成电路)等半导体装置的制造工序中采用了本发明的硅半导体基板的刻蚀方法的情况下,能以高生产量制造特性优异的半导体装置。

附图说明

图1是本发明的硅半导体基板的刻蚀方法的示意图。

图2是比较例1的电子显微镜照片,图2的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图2的B是所述图2的A中的虚线部分的放大照片,图2的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。

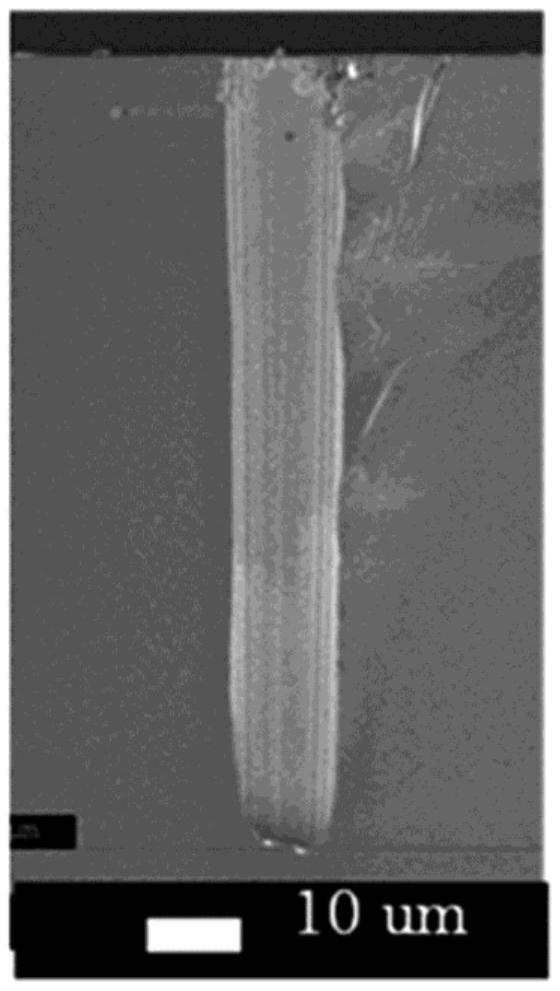

图3是实施例1-1中的刻蚀孔的深度方向的剖面的电子显微镜照片。

图4是比较例2的刻蚀孔的深度方向的剖面的电子显微镜照片。

图5是实施例1-2中的刻蚀孔的深度方向的剖面的电子显微镜照片。

图6是实施例1-3的电子显微镜照片,图6的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图6的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图6的C是显示出多个刻蚀孔的剖面的电子显微镜照片。

图7是实施例2-1的电子显微镜照片,图7的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图7的B是显示出多个刻蚀孔的剖面的电子显微镜照片。

图8是实施例2-2中的刻蚀孔的深度方向的剖面的电子显微镜照片。

图9是实施例2-3的电子显微镜照片,图9的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图9的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图9的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。

图10是实施例2-4的电子显微镜照片,图10的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图10的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片。

图11是实施例3的电子显微镜照片,图11的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图11的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图11的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。

具体实施方式

本发明人等使用金属辅助刻蚀法,为了不降低刻蚀速率且生产率良好地形成相对于硅半导体基板的平面垂直(以下,有时将该特性称为“垂直性高”)且高纵横比的微细孔而进行了深入研究。其结果发现,只要使硅半导体基板的刻蚀方法包括如下工序即可:在硅半导体基板的表面形成包含贵金属层的催化剂层的工序;以及使在表面形成有所述催化剂层的硅半导体基板浸渍于包含氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂的刻蚀液的工序。

本发明的硅半导体基板的刻蚀方法特别是具有如下特征:使用包含氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂的刻蚀液。以下,对用于该硅半导体基板的刻蚀的刻蚀液、硅半导体基板的刻蚀方法、半导体装置的制造方法进行说明。

本发明的刻蚀液包含氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂。特别是具有如下特征:相对于刻蚀液总量,按质量比计在超过0ppm且5ppm以下的范围内包含表面活性剂。

通过将所述微量的表面活性剂添加至刻蚀液,能形成高纵横比且垂直性高的微细孔。另一方面,本发明人等对金属辅助刻蚀法中的表面活性剂的效果进行了研究,其结果是发现:就表面活性剂而言,存在刻蚀的抑制效果,若包含得多,则刻蚀被抑制而刻蚀速率降低。而且,如后记的实施例所示,对改变表面活性剂的浓度而该浓度对刻蚀速率造成的影响进行了研究,其结果是发现:在表面活性剂的浓度超过5ppm例如为10ppm的情况下,有时刻蚀速率会急剧地降低。

所述表面活性剂的浓度只要不超过5ppm即可,但从更可靠地发挥形成上述垂直性高的微细孔的效果的观点考虑,优选设为0.01ppm以上。所述表面活性剂的浓度更优选为0.10ppm以上,进一步优选为0.50ppm以上。

作为所述表面活性剂,可列举出非离子性表面活性剂、离子性表面活性剂。作为离子性表面活性剂,可列举出阴离子系表面活性剂、阳离子系表面活性剂、两性表面活性剂。所述表面活性剂也可以为它们的混合物。

作为所述阴离子系表面活性剂,可列举出:月桂基硫酸钠、肉豆蔻基硫酸钠、十五烷基硫酸钠、辛基硫酸钠、聚氧乙烯烷基酚磺酸钠、月桂醇聚醚硫酸钠、月桂基硫酸铵等硫酸酯型的表面活性剂;十二烷基苯磺酸钠、1-己烷磺酸钠、1-辛烷磺酸钠、1-癸烷磺酸钠、1-十二烷磺酸钠、全氟丁烷磺酸、直链烷基苯磺酸钠、甲苯磺酸钠、异丙苯磺酸钠、辛基苯磺酸钠、萘磺酸钠、萘二磺酸二钠、萘三磺酸三钠、丁基萘磺酸钠、全氟辛烷磺酸(PFOS)等磺酸型的表面活性剂;油酸钠、月桂酸钠、癸酸钠、辛酸钠、己酸钠、硬脂酸钾、油酸钙等脂肪酸盐型的表面活性剂;月桂基磷酸、月桂基磷酸钠、月桂基磷酸钾等磷酸酯型的表面活性剂。

作为所述阳离子系表面活性剂,可列举出:苯扎氯铵(Benzalkonium chloride)、四甲基氯化铵、十六烷基三甲基溴化铵、苄索氯铵(Benzethonium chloride)等季铵盐型的表面活性剂;单甲基胺盐酸盐、二甲基胺盐酸盐、三甲基胺盐酸盐等烷基胺盐型的表面活性剂;包括氯化丁基吡啶鎓、氯化十二烷基吡啶鎓、氯化十六烷基吡啶鎓的吡啶型的表面活性剂。

作为所述两性表面活性剂,可列举出:月桂基二甲基氨基乙酸甜菜碱、硬脂基二甲基氨基乙酸甜菜碱等烷基甜菜碱型的表面活性剂;椰油酰胺丙基甜菜碱、月桂酸酰胺丙基甜菜碱等脂肪酸酰胺甜菜碱型的表面活性剂;2-烷基-N-羧甲基-N-羟基乙基咪唑啉鎓甜菜碱等烷基咪唑型;月桂酰谷氨酸钠、月桂酰甲基-β-丙氨酸等氨基酸型的表面活性剂;月桂基二甲基氧化胺、油酰基二甲基氧化胺等烷基氧化胺、月桂酸酰胺丙基羟基磺基甜菜碱等磺基甜菜碱型的表面活性剂等。

作为所述非离子性表面活性剂,可列举出:聚乙二醇、聚丙二醇等聚氧亚烷基醚、聚氧乙烯月桂基醚等聚氧乙烯烷基醚、聚氧乙烯壬基苯基醚等聚氧乙烯烷基苯基醚、聚氧乙烯聚氧丙烯月桂基醚等聚氧乙烯聚氧丙烯烷基醚等醚型的表面活性剂;甘油硬脂酸酯等甘油脂肪酸酯、山梨糖醇酐月桂酸酯等山梨糖醇酐脂肪酸酯、蔗糖月桂酸酯等蔗糖脂肪酸酯、等酯型的表面活性剂;聚乙二醇硬脂酸酯等聚乙二醇脂肪酸酯、聚氧乙烯山梨糖醇酐单月桂酸酯等聚氧乙烯山梨糖醇酐脂肪酸酯、等酯醚型的表面活性剂;脂肪酸烷醇酰胺型的表面活性剂等。

作为所述表面活性剂,优选使用月桂基硫酸钠、苯扎氯铵、聚乙二醇。更优选为离子性表面活性剂,其中,进一步优选为月桂基硫酸钠、苯扎氯铵中的一个以上。

所述表面活性剂的分子量优选在100以上且20000以下的范围内。所述表面活性剂的分子量更优选为200以上且10000以下。在所述表面活性剂为高分子化合物的情况下,其分子量为重均分子量。

所述氢氟酸的浓度优选在0.1mol/L以上且20mol/L以下的范围内,更优选在0.1mol/L以上且10mol/L以下的范围内,进一步优选在0.5mol/L以上且5mol/L以下的范围内,更进一步优选在1.0mol/L以上且3mol/L以下的范围内。在氢氟酸的浓度低的情况下,不易实现高的刻蚀速率。在氢氟酸的浓度高的情况下,可能会产生催化剂层的剥离。

氧化剂优选为选自由过氧化氢、硝酸、AgNO

所述氧化剂的浓度优选在0.1mol/L以上且10mol/L以下的范围内,更优选在0.5mol/L以上且10mol/L以下的范围内,进一步优选在1.0mol/L以上且5mol/L以下的范围内,更进一步优选在1.0mol/L以上且3mol/L以下的范围内。

本发明的刻蚀液只要包含所述氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂即可,对于其他添加物没有特别限制。作为溶剂,可列举出:水、醇、丙酮、甲苯、氯仿、己烷。需要说明的是,如上所述,本发明的刻蚀液不包含超过5ppm的表面活性剂。作为所述添加物,例如为了使浴液的pH变动变小,也可以包含pH缓冲剂。作为所述pH缓冲剂,可以使用磷酸、硼酸、乙酸、酒石酸、柠檬酸以及它们的碱金属盐中的一种以上。

作为本发明的刻蚀液的方案,例如,可列举出添加物包含所述氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂的水溶液或添加物包含所述氢氟酸、氧化剂、超过0ppm且5ppm以下的表面活性剂以及所述pH缓冲剂的水溶液。

本发明的硅半导体基板的刻蚀方法包括:在硅半导体基板的表面形成包含贵金属的催化剂层的工序;以及使在表面形成有所述催化剂层的半导体基板浸渍于包含氢氟酸、氧化剂以及超过0ppm且5ppm以下的表面活性剂的刻蚀液的工序。

以下,使用作为示意图的图1的A~F,对使用了上述刻蚀液的本发明的硅半导体基板的刻蚀方法进行说明。但是,本发明不限定于这些附图所示的实施方式,可以在不脱离本发明的目的的范围内进行变更。

在下述图1的A~F中,为了便于说明,示出了如下实施方式:作为催化剂层将一个单位催化剂层形成于硅半导体基板的表面,所述单位催化剂层具有多个在厚度方向上贯通的孔。此外,在图1的A~F中,为了能容易理解,示出了包括圆形状的单位催化剂层的直径的剖面。

首先,准备硅半导体基板1(图1的A),将抗蚀剂2涂布于硅半导体基板1的表面(图1的B),进行光刻(Photolithography),使在催化剂层形成预定部分以外残留抗蚀剂2(图1的C)。在图1的C中,设置了用于形成单位催化剂层的贯通孔形成用抗蚀剂2A,所述单位催化剂层具有多个在厚度方向贯通的孔。

接着,如图1的D所示,例如通过溅射法使催化剂层形成用的贵金属沉积而形成贵金属层3。所述贵金属的沉积方法并不限定于此,例如除了电镀、非电解镀敷这样的镀敷法以外,还可以使用蒸镀法。之后,如图1的E所示,去除(剥离)抗蚀剂,形成催化剂层4。所述抗蚀剂的种类、光刻的方法、抗蚀剂的去除方法等没有特别限定,可以采用通常进行的条件。

在本发明中,所述贵金属是指选自由金(Au)、银(Ag)、铂(Pt)、钯(Pd)、铑(Rh)、钌(Ru)、锇(Os)、铱(Ir)构成的组中的一种以上的纯金属或合金。

在本发明中,催化剂层只要包含贵金属层即可。在所述图1的D中,仅形成了贵金属层,但不限于此,作为催化剂层,也可以是该贵金属层3与其他金属层的层叠。作为构成其他金属层的金属,可列举出选自由Ti、Al、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Y、Zr、Nb、Mo、Hf、Ta、W、Re、Sn、Sb、In构成的组中的一种以上的纯金属或合金。

催化剂层4的厚度例如可以设为3nm以上且500nm以下,进一步设为10nm以上且200nm以下。在所述催化剂层4为贵金属层与其他金属层的层叠的情况下,上述厚度为合计厚度。

优选的是,本发明中的催化剂层是将单位催化剂层以一个或多个彼此不接触地配置于硅半导体基板的表面而成的,所述单位催化剂层具有一个以上的在厚度方向上贯通的孔。所述在厚度方向贯通的孔是在浸渍于刻蚀液时用于使刻蚀液渗透的孔。以下,称为“刻蚀液渗透用孔”。

所述单位催化剂层的形状没有特别限制,可列举出圆形状、多边形状、矩形状等。优选为圆形状膜。单位催化剂层的当量圆直径优选为1微米以上且10000微米以下。所述单位催化剂层的当量圆直径是指,具有与所述形状的单位催化剂层相同面积的圆的直径。

在将多个单位催化剂层彼此不接触地配置于硅半导体基板的表面的情况下,单位催化剂层间间距例如优选在0.25微米以上且1000微米以下的范围。

设于所述单位催化剂层的刻蚀液渗透用孔的形状没有特别限制,可列举出圆形状、多边形状、矩形状等。优选为圆形状孔。所述刻蚀液渗透用孔的当量圆直径优选为5nm以上且10000nm以下。所述刻蚀液渗透用孔的当量圆直径是指,具有与所述形状的刻蚀液渗透用孔相同面积的圆的直径。

设于所述单位催化剂层的刻蚀液渗透用孔的个数的密度也取决于该孔的尺寸,但可以将每1平方微米例如设为0.1以上且10000以下。

在所述单位催化剂层设有多个刻蚀液渗透用孔的情况下,优选的是,它们如图1的E所示,彼此不接触地被配置。在该情况下,刻蚀液渗透用孔间间距例如优选设为10nm以上且10000nm以下的范围。

通过使在表面形成有如所述图1的E所示的催化剂层4的硅半导体基板1浸渍于上述的本发明的刻蚀液,该刻蚀液从刻蚀液渗透用孔5渗透并进入硅半导体基板1与催化剂层4之间。由此,如图1的F所示,硅半导体基板1中的与催化剂层4接触的部分优先被刻蚀,催化剂层4随着刻蚀的进行而向下方移动,能在硅半导体基板1的深度方向进行刻蚀。出于促进所述渗透的目的,也可以一并进行超声波晃动。需要说明的是,由于刻蚀液渗透用孔5微小,因此该孔直下的硅半导体基板1也被刻蚀,如所述图1的F举例示出,能形成圆筒状的刻蚀孔6。

所述刻蚀液的温度优选设为0℃以上,更优选设为20℃以上。此外,优选为80℃以下,更优选为60℃以下。

在刻蚀液中的浸渍时间也取决于制成所期望的刻蚀孔的形状,例如可以设为1小时以上且100小时以下的范围内。

各工序中的上述以外的条件、上述以外的工序没有特别限定。在所述刻蚀液中的浸渍后例如可以设置清洗等工序。作为刻蚀后的催化剂层的去除方法,例如,可列举出利用碘、硝酸系的溶液进行溶解后,利用纯水等进行清洗的方法。

根据本发明的方法,能得到具有相对于硅半导体基板的平面垂直、微细且高纵横比的刻蚀孔的硅半导体基板。所述刻蚀孔可以在硅半导体基板的板厚方向上贯通,也可以不贯通。作为所述刻蚀孔,可以实现如下形状:

·当量圆直径为0.1微米以上且10000微米以下,进一步为1微米以上且1000微米以下;并且

·深度为1微米以上且1000微米以下,特别是深度为10微米以上且500微米以下;并且

·纵横比为0.1以上,进一步为100以上,进一步为500以上。

在本发明中,还包括半导体装置的制造方法,所述半导体装置的制造方法包括通过所述刻蚀方法对硅半导体基板进行刻蚀的工序。在所述刻蚀的工序之后,将电极材料埋入刻蚀孔的方法等可以采用公知的方法。在所述刻蚀孔为在硅半导体基板的板厚方向贯通的贯通孔的情况下,将电极材料埋入该贯通孔而形成Si穿通电极(TSV:through siliconvia:硅穿孔),例如,可列举出制造三维LSI。

[实施例]

如所述图1的A~E所示的工序那样,首先制作出刻蚀液浸渍用试样。详细而言,在尺寸:5cm见方的硅半导体基板的表面形成出以下催化剂层。所述催化剂层是将厚度10nm的Au(金)进一步与10nm的Ti层叠而成的。在本实施例中,作为催化剂层,将单位催化剂层以多个且彼此不接触地形成于所述硅半导体基板的表面,所述单位催化剂层具有多个在厚度方向上贯通的孔(刻蚀液渗透用孔)。所述单位催化剂层和设于该单位催化剂层的刻蚀液渗透用孔的尺寸等如下所述。

单位催化剂层的尺寸:直径约10000nm的圆形状

单位催化剂层间间距:100~200微米

刻蚀液渗透用孔的尺寸:直径约2000nm以下的圆形状

刻蚀液渗透用孔间间距:约500nm

使用上述刻蚀液浸渍用试样,使其浸渍于下述例子中分别所示的刻蚀液中各时间,进行了刻蚀孔的形成。刻蚀液的温度均设为40℃。

在刻蚀后进行清洗后,以能观察到刻蚀孔的剖面的方式进行加工,利用SEM对该剖面进行了拍摄。然后,在上述照片中,对刻蚀孔的垂直性进行了评价,并且根据刻蚀深度对刻蚀速率进行了评价。在一部分的例子中,也一并示出在刻蚀孔的底面残留有催化剂层(单位催化剂层)的状态下拍摄到的照片、观察到多个刻蚀孔的照片。

(比较例1)

将包含氢氟酸(HF)1.0mol/L和过氧化氢1.7mol/L且不包含表面活性剂的水溶液用作刻蚀液,进行了2小时刻蚀。将其结果示于图2的A~图2的C。图2的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图2的B是图2的A中的虚线部分的放大照片。此外,图2的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。如图2的A和图2的C所示,在不包含本发明所规定的表面活性剂的情况下,刻蚀孔相对于硅半导体基板表面从垂直方向偏离,成为垂直性低的形状。此外,如图2的B所示,刻蚀后的单位催化剂层不维持平面并成为了收缩的形状。

(实施例1-1)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及月桂基硫酸钠1ppm的水溶液用作刻蚀液,进行了30分钟刻蚀。其结果是,在图3中示出了刻蚀孔的深度方向的剖面的电子显微镜照片。

(比较例2)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及月桂基硫酸钠10ppm的水溶液用作刻蚀液,进行了30分钟刻蚀。其结果是,在图4中示出了刻蚀孔的深度方向的剖面的电子显微镜照片。

实施例1-1与比较例2的作为表面活性剂的月桂基硫酸钠的浓度不同。根据这些结果的对比,可知在表面活性剂的浓度为10ppm的情况(比较例2)下,刻蚀速率显著地慢,无法实现高的生产量。

(实施例1-2)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及月桂基硫酸钠0.1ppm的水溶液用作刻蚀液,进行了2小时刻蚀。其结果是,在图5中示出了刻蚀孔的深度方向的剖面的电子显微镜照片。

(实施例1-3)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及月桂基硫酸钠1.0ppm的水溶液用作刻蚀液,进行了2小时刻蚀。将其结果示于图6的A~图6的C。图6的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图6的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图6的C是显示出多个刻蚀孔的剖面的电子显微镜照片。

(实施例2-1)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及苯扎氯铵0.1ppm的水溶液用作刻蚀液,进行了2小时刻蚀。将其结果示于图7的A和图7的B。图7的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图7的B是显示出多个刻蚀孔的剖面的电子显微镜照片。

(实施例2-2)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及苯扎氯铵1.0ppm的水溶液用作刻蚀液,进行了30分钟刻蚀。其结果是,在图8中示出了刻蚀孔的深度方向的剖面的电子显微镜照片。

(实施例2-3)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及苯扎氯铵1.0ppm的水溶液作为刻蚀液,进行了2小时刻蚀。将其结果示于图9的A~图9的C。图9的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图9的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图9的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。

(实施例2-4)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及苯扎氯铵2.0ppm的水溶液用作刻蚀液,进行了2小时刻蚀。将其结果示于图10的A和图10的B。图10的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图10的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片。

(实施例3)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及5.0ppm的聚乙二醇1000(分子量1000)的水溶液用作刻蚀液,进行了2小时刻蚀。将其结果示于图11的A~图11的C。图11的A是刻蚀孔的深度方向的剖面的电子显微镜照片,图11的B是存在于刻蚀孔的底面的催化剂层(单位催化剂层)的电子显微镜照片,图11的C是形成有多个刻蚀孔的硅半导体基板表面的电子显微镜照片。

(比较例3)

将包含氢氟酸(HF)1.0mol/L、过氧化氢1.7mol/L以及10.0ppm的聚乙二醇1000(分子量1000)的水溶液用作刻蚀液,进行了2小时刻蚀。其结果是,刻蚀孔的形状与所述实施例3大致相同,但刻蚀速率比所述实施例3慢一成左右。

如实施例1-2~实施例3的结果所示的那样,无论表面活性剂的种类,通过使用在5ppm以下的范围内包含该表面活性剂的浓度的刻蚀液,能相对于硅半导体基板的平面垂直地、生产率良好地形成微细且高纵横比的刻蚀孔。优选的是,通过使用月桂基硫酸钠、苯扎氯铵这样的离子性表面活性剂,能实现如下形状:微细且高纵横比并且垂直性高,并且在刻蚀孔的深度方向剖面中刻蚀孔的宽度在上部与底部大致相等,充分抑制了可能朝向下方产生的前端变细。

本申请伴有以日本国专利申请即日本特愿2018-105387号作为基础申请的优先权主张。日本特愿2018-105387号通过参照而被取入本说明书。

附图标记说明

1:硅半导体基板;

2:抗蚀剂;

2A:贯通孔形成用抗蚀剂;

3:贵金属;

4:催化剂层;

5:刻蚀液渗透用孔;

6:刻蚀孔。

- 硅半导体基板的刻蚀方法、半导体装置的制造方法以及刻蚀液

- 刻蚀方法、物品及半导体装置的制造方法、以及刻蚀液