一种一体式废热回收洗涤冷却器

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于节能环保领域,具体涉及一种一体式废热回收洗涤冷却器。

背景技术

自上世纪50年代开始,以无烟块煤为原料的常压固定床气化炉UGI在中小氮肥企业占据绝对的统治地位,最高占合成氨总产能的60%以上,但在2010年后,在市场、政策和新型气化技术的多重影响下,UGI气化合成氨产能开始快速下滑,2018年UGI合成氨的产能下降至2550万吨/年,仅占合成氨总产能的38%。以无烟块煤为原料的UGI气化工艺的不断淘汰,赛鼎炉成为无烟块煤气化最合适的气化技术。

目前赛鼎炉是无烟块煤气化最合适的气化技术,但在单炉处理能力、蒸汽消耗、水处理流程和能量利用等方面还存在巨大的提升空间,特别是采用无烟煤为气化原料,粗煤气出口温度在550-600度,采用现有流程是直接进行水洗涤冷却,造成大量的煤气显热损失。

目前采用的热回收装置或是只采用一级热回收,不能满足不同用途需要的不同等级蒸汽回收,造成生产蒸汽浪费,或是采用可分级回收器,但未对煤气中油、尘等进行充分的洗涤,会造成后系统的堵塞,热量回收不充分。

发明内容

本发明的目的是解决现有热回收装置存在的蒸汽浪费、后系统易堵塞和热量回收不充分的技术问题,提供一种一体式废热回收洗涤冷却器。

为解决上述技术问题,本发明采用的技术方案是:

一种一体式废热回收洗涤冷却器,包括壳体、热回收器Ⅰ、热回收器Ⅱ和过热器,所述壳体的顶端设有入气口,所述壳体的底端设有排渣口,所述过热器、热回收器Ⅱ和热回收器Ⅰ从上到下依次设在壳体的内腔中,所述壳体的外侧壁上一端且位于热回收器Ⅱ和热回收器Ⅰ之间设有排气口,所述壳体的内腔中还设有下降锥形管和下降直管,所述下降锥形管的大端口与壳体内壁连接并位于热回收器Ⅱ与排气口之间,所述下降锥形管的小端口与下降直管的上端连接,所述下降直管的下端穿过热回收器Ⅰ并位于排渣口上方,所述壳体内腔下部设有洗涤水,所述壳体外侧壁的另一端设有溢流口。

进一步的,所述过热器设有饱和蒸汽入口和过热蒸汽出口。

进一步的,所述热回收器Ⅱ设有中压锅炉给水口和中压饱和蒸汽出口。

进一步的,所述热回收器Ⅰ设有锅炉给水口和低压饱和蒸汽出口。

进一步的,所述下降直管的上端设有喷淋环,所述喷淋环位于洗涤水的液面以上500-800mm。

进一步的,所述下降直管的底端位于洗涤水的液面以下1500-3000mm,所述下降直管的底端是锯齿状出口。

进一步的,所述热回收器Ⅰ的顶面位于洗涤水的液面以下300-500mm。

进一步的,所述排气口与洗涤水液面的距离不小于壳体直径的1.2倍,所述溢流口与洗涤水液面位于同一平面。

进一步的,所述下降锥形管的管壁与壳体内壁之间的夹角为25-30度。

与现有技术相比,本发明的有益效果是:

1、本发明设置了洗涤水、下降直管、喷淋环等洗涤装置,具有良好的除油、除尘功能,粗煤气经过两级洗涤实现了高效的除尘效果,保证排气口煤气油、尘含量小于1mg/Nm

2、本发明设置足够长的煤气洗涤冷却保护下降直管,保证大颗粒的灰渣直接进入壳体的底部,提升洗涤冷却器的抗堵渣性能,下降直管下端为锯齿状出口,保证鼓泡洗涤无腾涌现象,同时也为气体洗涤过程形成有效气体通道,促进煤气平稳洗涤。

3、本发明设置的多级热回收器能够高效回收所产生的不同等级的蒸汽,提高废热回收的经济价值,且粗煤气进入壳体首先与过热器产生热交换产生大量的过热蒸汽,从而回收大量的过热蒸汽。

4、本发明设备占地面积小、投资低,煤气洗涤效率高,热回收效率高,运行费用低。

附图说明

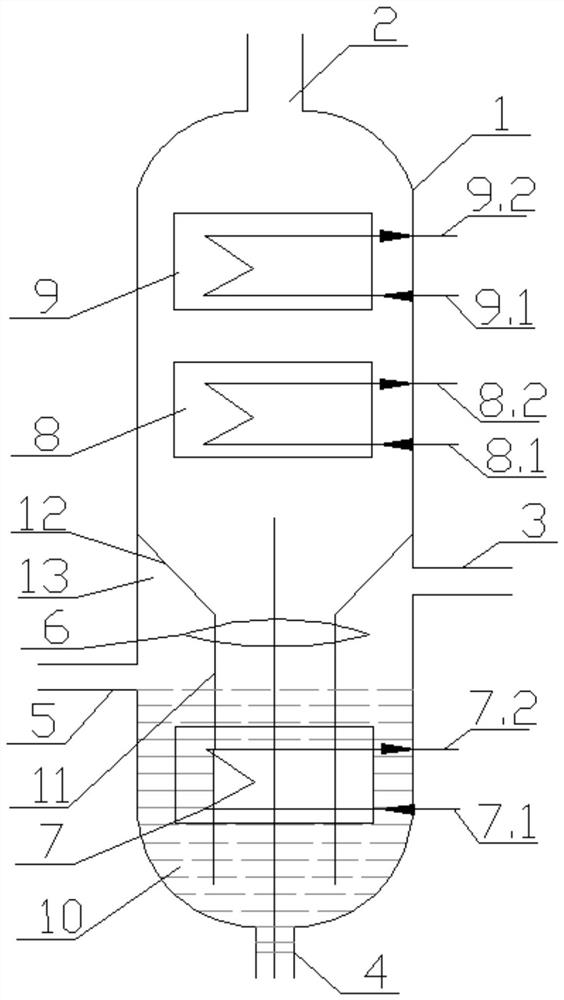

图1为本发明的整体结构示意图;

图中:1-壳体、2-入气口、3-排气口、4-排渣口、5-溢流口、6-喷淋环、7-热回收器Ⅰ、7.1-锅炉给水口、7.2-低压饱和蒸汽出口、8-热回收器Ⅱ、8.1-中压锅炉给水口、8.2-中压饱和蒸汽出口、9-过热器、9.1-饱和蒸汽入口、9.2-过热蒸汽出口、10-洗涤水、11-下降直管、12-下降锥形管、13-煤气富集区。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

实施例1

如图1所示,一种一体式废热回收洗涤冷却器,包括壳体1、热回收器Ⅰ7、热回收器Ⅱ8和过热器9,所述壳体1的顶端设有入气口2,所述壳体1的底端设有排渣口4,所述过热器9、热回收器Ⅱ8和热回收器Ⅰ7从上到下依次设在壳体1的内腔中,所述过热器9设有饱和蒸汽入口9.1和过热蒸汽出口9.2,所述热回收器Ⅱ8设有中压锅炉给水口8.1和中压饱和蒸汽出口8.2,所述热回收器Ⅰ7设有锅炉给水口7.1和低压饱和蒸汽出口7.2,所述壳体1的外侧壁上一端且位于热回收器Ⅱ8和热回收器Ⅰ7之间设有排气口3,所述壳体1的内腔中还设有下降锥形管12和下降直管11,所述下降锥形管12的管壁与壳体1内壁之间的夹角为25度,所述下降锥形管12的大端口与壳体1内壁连接并位于热回收器Ⅱ8与排气口3之间,所述下降锥形管12的小端口与下降直管11的上端连接,所述下降直管11的下端穿过热回收器Ⅰ7并位于排渣口4上方,所述壳体1内腔下部设有洗涤水10,所述热回收器Ⅰ7顶面位于洗涤水10的液面以下300mm,所述下降直管11的底端位于洗涤水10的液面以下1500mm,所述下降直管11的底端是锯齿状出口,所述下降直管11的上端设有喷淋环6,所述喷淋环6位于洗涤水10的液面以上500mm,所述壳体1外侧壁的另一端设有溢流口5,所述排气口3与洗涤水10液面的距离等于壳体1直径的1.2倍,所述溢流口5与洗涤水液面位于同一平面。

实施例2

如图1所示,一种一体式废热回收洗涤冷却器,包括壳体1、热回收器Ⅰ7、热回收器Ⅱ8和过热器9,所述壳体1的顶端设有入气口2,所述壳体1的底端设有排渣口4,所述过热器9、热回收器Ⅱ8和热回收器Ⅰ7从上到下依次设在壳体1的内腔中,所述过热器9设有饱和蒸汽入口9.1和过热蒸汽出口9.2,所述热回收器Ⅱ8设有中压锅炉给水口8.1和中压饱和蒸汽出口8.2,所述热回收器Ⅰ7设有锅炉给水口7.1和低压饱和蒸汽出口7.2,所述壳体1的外侧壁上一端且位于热回收器Ⅱ8和热回收器Ⅰ7之间设有排气口3,所述壳体1的内腔中还设有下降锥形管12和下降直管11,所述下降锥形管12的管壁与壳体1内壁之间的夹角为30度,所述下降锥形管12的大端口与壳体1内壁连接并位于热回收器Ⅱ8与排气口3之间,所述下降锥形管12的小端口与下降直管11的上端连接,所述下降直管11的下端穿过热回收器Ⅰ7并位于排渣口4上方,所述壳体1内腔下部设有洗涤水10,所述热回收器Ⅰ7顶面位于洗涤水10的液面以下500mm,所述下降直管11的底端位于洗涤水10的液面以下3000mm,所述下降直管11的底端是锯齿状出口,所述下降直管11的上端设有喷淋环6,所述喷淋环6位于洗涤水10的液面以上800mm,所述壳体1外侧壁的另一端设有溢流口5,所述排气口3与洗涤水10液面的距离等于壳体1直径的1.5倍,所述溢流口5与洗涤水液面位于同一平面。

实施例3

如图1所示,一种一体式废热回收洗涤冷却器,包括壳体1、热回收器Ⅰ7、热回收器Ⅱ8和过热器9,所述壳体1的顶端设有入气口2,所述壳体1的底端设有排渣口4,所述过热器9、热回收器Ⅱ8和热回收器Ⅰ7从上到下依次设在壳体1的内腔中,所述过热器9设有饱和蒸汽入口9.1和过热蒸汽出口9.2,所述热回收器Ⅱ8设有中压锅炉给水口8.1和中压饱和蒸汽出口8.2,所述热回收器Ⅰ7设有锅炉给水口7.1和低压饱和蒸汽出口7.2,所述壳体1的外侧壁上一端且位于热回收器Ⅱ8和热回收器Ⅰ7之间设有排气口3,所述壳体1的内腔中还设有下降锥形管12和下降直管11,所述下降锥形管12的管壁与壳体1内壁之间的夹角为28度,所述下降锥形管12的大端口与壳体1内壁连接并位于热回收器Ⅱ8与排气口3之间,所述下降锥形管12的小端口与下降直管11的上端连接,所述下降直管11的下端穿过热回收器Ⅰ7并位于排渣口4上方,所述壳体1内腔下部设有洗涤水10,所述热回收器Ⅰ7顶面位于洗涤水10的液面以下400mm,所述下降直管11的底端位于洗涤水10的液面以下2000mm,所述下降直管11的底端是锯齿状出口,所述下降直管11的上端设有喷淋环6,所述喷淋环6位于洗涤水10的液面以上600mm,所述壳体1外侧壁的另一端设有溢流口5,所述排气口3与洗涤水10液面的距离等于壳体1直径的1.3倍,所述溢流口5与洗涤水液面位于同一平面。

本发明的工作过程:

洗涤煤气前,首先向壳体内注入洗涤水10,当洗涤水液面到达溢流口5时,停止注入,然后将高温高压粗煤气经过入气口2进入一体式废热回收洗涤冷却器壳体1内,高温高压粗煤气经过过热器9与其发生热交换产生过热蒸汽,从过热蒸汽出口9.2排出,经过换热后的粗煤气继续向下,经过热回收器Ⅱ8,与其发生热交换产生中压饱和蒸汽,从中压饱和蒸汽出口8.2排出,经过换热后的粗煤气继续向下,进入下降锥形管12与下降直管11,在下降直管11中经过热回收器Ⅰ7与其发生热交换产生低压饱和蒸汽,从低压饱和蒸汽出口7.2排出,经过换热后的产生的过热蒸汽、中压饱和蒸汽和低压饱和蒸汽分别进行回收后排到下游工序,粗煤气沿着下降直管11到达底端后从锯齿状出口排出,从锯齿状出口排出的粗煤气进入洗涤水10中进行洗涤,经过洗涤水洗涤后的煤气上升至液面以上后,继续向上移动,上方的喷淋环6喷洒雾状洗涤水对煤气进行二次洗涤,经过二次洗涤后的煤气为饱和煤气,且煤气中的油、尘含量小于1mg/Nm3,从排气口3排出后进行回收,煤气回收结束后打开排渣口,将产生的冷凝废液及洗涤水10一起从排渣口4排出。

- 一种一体式废热回收洗涤冷却器

- 油料预处理翻板冷却器废热回收系统