一种用于搭接层板接触面上的气膜孔进出口凹槽结构

文献发布时间:2023-06-19 12:10:19

技术领域

本发明属于航空发动机及热防护技术领域,尤其涉及一种用于搭接层板接触面上的气膜孔进出口凹槽结构。

背景技术

目前航空发动机的涡轮进口温度不断提升,涡轮出口温度也随之升高。后机匣作为涡轮的下游部件,一方面承受着发动机的机械载荷,另一方面承受着涡轮出口高温燃气带来的热载荷,因此需要对后机匣进行冷却处理,保证其能够安全可靠地工作。

气膜冷却被广泛地应用于后机匣的冷却处理。气膜孔的加工方法主要有激光打孔、电火花打孔、电液束打孔等,每种方法都有各自的优缺点。激光打孔效率高,不论材料的种类和硬度都可进行,气膜冷却孔的尺寸可以任意调节,但重熔层较厚,精度较差,重复精度也较低。电火花打孔成本低,重熔层厚度仅有激光打孔重熔层厚度的一半,可控制在0.02mm以下。电液束打孔无重熔层,质量好,但效率相对较低,成本较高。

后机匣的流道件和整流罩等部件上存在着层板搭接结构,这给气膜孔加工带来了难度。目前工程上在搭接层板上打气膜孔的一般方法是分别在两块层板上各自定位打孔,装配时再将两块层板搭接。由于定位误差、重熔层等客观因素的存在,装配时层板接触面上的对应气膜孔进出口往往不能完全重合,存在一定程度的错位问题,这使得部分气膜孔流路无法彻底贯通,从而使气膜冷却的效果低于预期。

工程上为了尽量规避气膜孔错位的问题,往往避免在搭接层板上设计斜气膜孔,而是选择相对来说更好定位的直气膜孔,这样能够减少打孔错位的概率同时提高气膜孔工作的可靠性,但是直气膜孔的冷却效率却不如斜气膜孔。为了消除搭接层板打孔错位带来的负面影响,同时解决工程上为了可靠性而牺牲冷却效率被迫选择直气膜孔的问题,需要一种用于搭接层板接触面上的气膜孔进出口凹槽结构。

发明内容

为了解决上述已有技术存在的不足,本发明提出一种用于搭接层板接触面上的气膜孔进出口凹槽结构,能够使得搭接层板上的对应气膜孔能够有效连通,避免因为加工误差导致的两层板对应气膜孔错位问题,从而保证搭接层板上气膜冷却的效果。本发明的具体技术方案如下:

一种用于搭接层板接触面上的气膜孔进出口凹槽结构,在已经打好气膜孔的两个层板接触面上对气膜孔进口和出口分别进行扩大孔径处理,即在进口和出口位置分别加工凹槽,使得两个层板接触面上对应气膜孔的实际连通面积大于等于单个气膜孔的出口面积,再将两个层板搭接装配,使得两个层板的气膜孔流道完全贯通。

进一步地,所述凹槽尺寸由气膜孔尺寸及加工定位误差决定,设气膜孔直径为d,定位误差为Δ,则凹槽的直径d的范围为(d+2*Δ)~(d+5*Δ)。

进一步地,所述凹槽为圆锥形、圆柱形或半球形。

进一步地,所述凹槽的加工方法为激光打孔、电火花打孔或电液束打孔。

本发明的有益效果在于:

1.通过在搭接层板接触面上的气膜孔进出口加工凹槽结构,使得分别打孔的两块层板在装配后对应气膜孔的流路能够完全贯通,避免了因为定位误差或重熔层等因素导致的气膜孔错位问题,保证了气膜冷却效果满足预期。

2.通过在搭接层板接触面上的气膜孔进出口加工凹槽结构,降低了原本气膜孔的加工难度,提高了加工误差裕度,使得冷却效果更好的斜气膜孔也能在层板搭接结构上安全有效地使用。根据实际需求,两层板气膜孔的轴线可以不重合,即对应气膜孔的倾斜角度可以不同。例如,在冷气侧层板上打直孔而在热侧面层板上打斜孔,同时在接触面上加工凹槽结构,这样既在热侧面上使用了冷却效果更好的斜气膜孔,同时在冷气测打直孔简化了冷气侧层板结构,总体上降低了加工难度。

3.由于只在层板接触面上加工凹槽结构,对层板的原始结构没有较大改动,所以对搭接层板结构强度的影响很小,在保证结构稳定的前提下提高了冷却效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他的附图。其中:

图1是工程中在搭接层板上打气膜孔时的对应气膜孔错位问题图;

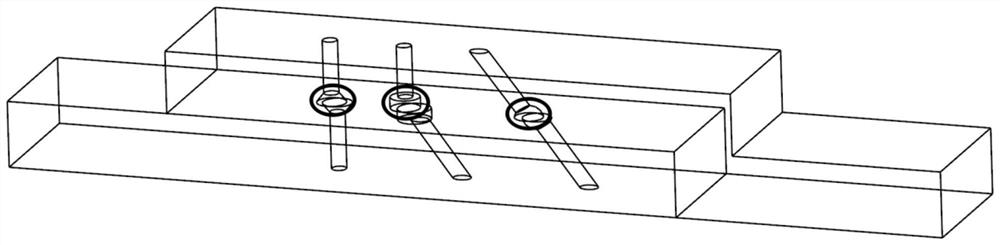

图2是本发明的用于搭接层板接触面上的气膜孔进出口凹槽,图中从左到右依次为圆锥形、圆柱形、半球形;

图3为层板接触面上的凹槽结构;

图4为无凹槽时接触面上的流通面积;

图5为打凹槽后接触面上流通面积。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

图1为工程中在搭接层板上打气膜孔时,由于定位误差等因素导致的对应气膜孔错位问题。从图1中可以看出,层板接触面上对应气膜孔实际的连通面积小于理想情况下完全贯通的连通面积,加上重熔层等客观因素的存在,这样加工出来的气膜孔有堵塞的风险,且冷却效果达不到预期。

本发明为了消除搭接层板打孔错位带来的负面影响,提出一种用于搭接层板接触面上的气膜孔进出口凹槽结构,在已经打好气膜孔的两个层板接触面上对气膜孔进口和出口分别进行扩大孔径处理,即在进口和出口位置分别加工凹槽,使得两个层板接触面上对应气膜孔的实际连通面积大于等于单个气膜孔的出口面积,再将两个层板搭接装配,使得两个层板的气膜孔流道完全贯通;凹槽能够加工成若干种形状,例如圆锥形、圆柱形、半球形等,可根据打孔工具等具体情况选择合适的凹槽形状,如图2所示,图中从左到右依次为圆锥形、圆柱形、半球形,实际应用时可以根据打孔工具等具体情况选择合适的凹槽形状,只要凹槽尺寸满足规定的尺寸范围即可。

凹槽尺寸由气膜孔尺寸及加工定位误差决定,设气膜孔直径为d,定位误差为Δ,则凹槽的直径d的范围为(d+2*Δ)~(d+5*Δ),例如,层板气膜孔直径为0.4mm,定位误差为0.1mm,则凹槽深度为0.4mm,凹槽底部直径范围为0.6mm~0.9mm。由于凹槽的存在,接触面上对应气膜孔的实际连通面积大于等于单个气膜孔的出口面积,这使得整个气膜孔流路完全畅通,保证了冷却效果能达到设计预期,确保了上下层板的气膜孔流道完全贯通,解决了装配时因为加工误差导致的气膜孔错位问题。另外,受到材料或结构的限制,只能在层板接触面的一侧加工凹槽结构,这样同样能保证气膜孔的完全连通。

图3为层板接触面上的凹槽结构。图3中气膜孔直径为0.4mm,凹槽深度为0.4mm,凹槽底部直径范围为0.7mm。从图3中可以看出,在层板接触面上的气膜孔进出口加工凹槽结构可能够确保上下层板的气膜孔流道完全贯通,避免装配时因为加工误差导致的气膜孔错位问题。由于凹槽的存在,接触面上对应气膜孔的实际连通面积大于等于单个气膜孔的出口面积,这使得整个气膜孔流路完全畅通,保证了冷却效果能达到设计预期。另外,由于凹槽结构提供了更大的加工误差裕度,所以两层板对应气膜孔的倾斜角度可以不同,如图3中间的气膜孔所示,在冷气侧层板上打直孔而在热侧面层板上打斜孔,同时在接触面上加工圆柱形凹槽结构,这样既在热侧面上使用了冷却效果更好的斜气膜孔,同时在冷气测打直孔简化了冷气侧层板结构,总体上降低了加工难度。根据实际需求,可以选择只在接触面一侧加工凹槽结构或者在接触面两侧均加工凹槽结构。

凹槽的加工方法为激光打孔、电火花打孔或电液束打孔。

图4为无凹槽时接触面上的流通面积;由图可知,无凹槽时,定位误差导致接触面流通面积(上下气膜孔进出口重合部分)小于设计预期(气膜孔出口面积),阻碍气流流动从而使冷却效果变差。图5为打凹槽后接触面上流通面积;由图可知,打凹槽后,接触面流通面积(上下气膜孔进出口重合部分)大于等于设计预期(气膜孔出口面积),能有效保证冷却效果达到设计预期。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。