磁固相萃取剂及其制备方法、应用和应用方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及纳米复合材料领域,特别是一种磁固相萃取剂及其制备方法、应用和应用方法。

背景技术

薄膜晶体管器件中的金属走线常采用铜线,为阻挡铜扩散以及增加金属与氧化硅层的黏附性,需要在铜层前镀一层钼层。在湿蚀刻工艺过程中,蚀刻液中钼离子的浓度在不断升高,到达寿命终点变为废水,与此同时蚀刻液中钼离子浓度也在不断升高。

目前,关于蚀刻液中铜离子的回收已见报道,但是钼离子的回收却无相关报道。钼在地球上的蕴藏量较少,价格也比铜贵不少,因此具有巨大回收价值。并且,废水中的钼离子浓度过大也会造成环境污染,因此对钼进行回收处理具有重要的意义。

发明内容

本发明的目的是提供一种磁固相萃取剂及其制备方法、应用和应用方法,以解决现有技术中钼离子回收困难的问题。

为实现上述目的,本发明提供一种磁固相萃取剂,所述磁固相萃取剂中包含磁纳米粒子,所述磁纳米粒子中具有磁球以及磷酸根基团。所述磁球包括磁核以及包围所述磁核的壳体。所述磁纳米粒子的化学结构式中包括以下结构:

其中,所述R为所述磁球;所述x、所述y以及所述n为大于或等于0且小于100的整数。

进一步地,所述磁核为四氧化三铁纳米颗粒,所述壳体为二氧化硅。

本发明中还提供一种磁固相萃取剂的制备方法,所述制备方法中包括以下步骤:

通过带有铁离子的第一化合物、带有亚铁离子的第二化合物以及带有硅烷的第三化合物合成具有磁球的第一聚合物;通过硅烷偶联剂对所述第一聚合物中的磁球表面进行改性处理,得到第二聚合物;在所述第二聚合物中加入具有环氧基团的聚合单体以及交联剂,反应形成含有环氧基聚合物磁球的第三聚合物;在所述第三聚合物中加入带有磷酸根基团的第四化合物,反应形成具有磷酸根基团的磁纳米粒子。

其中,所述磁纳米粒子的化学结构式中包括以下结构:

所述结构式中的R为所述磁球,所述磁球包括磁核以及包围所述磁核的壳体。所述结构式中的x、y以及n为大于或等于0且小于100的整数。

进一步地,在合成具有磁球的第一聚合物步骤中包括:

将10-15g的第一化合物和1-10g第二化合物溶解在150-250mL的高纯水中,得到第一混合液;在氮气保护下,搅拌加热所述第一混合液至80-90℃,并向所述第一混合液中加入一水合氨至所述第一混合液变为黑色,反应0.4-0.6小时,得到第一混合物,所述第一化合物中具有第一聚合物半成品;分别用高纯水和乙醇对所述第一混合物进行洗涤处理,得到所述第一聚合物半成品;将所述第一聚合物半成品分散在乙醇和水的混合溶液中,得到第二混合液;在所述第二化合物中加入所述第三化合物和一水合氨,搅拌反应11-13小时,得到第二混合物,所述第二混合物中具有第一聚合物;分别用高纯水和乙醇对所述第一聚合物进行洗涤处理,得到所述第一聚合物。

其中,所述磁球的磁核为四氧化三铁纳米颗粒,所述磁球的壳体为二氧化硅。

进一步地,在对所述第一聚合物中的磁球表面进行改性处理步骤中包括:

将0.5-1.5g的第一聚合物分散在75-125mL的乙醇和30-70mL的水中,并加入一水合氨,调节pH值至9-10,得到第三混合液;在所述第三混合液中加入1-3g的硅烷偶联剂,并在温度为35-45℃的环境下充分反应11-13小时,得到第三混合物,所述第三混合物中具有所述第二聚合物;将所述第三混合物降至室温后分别用高纯水和乙醇进行洗涤处理,并烘干,得到所述第二聚合物。

进一步地,在形成所述第三聚合物步骤中包括:

将400-600mg的第二聚合物分散于40-60mL的二甲基甲酰胺中,并加入1-5g的聚合单体和0.1-1g的交联剂,超声分散20-40分钟后,得到第四混合液;在氩气环境下,将所述第四混合液搅拌升温至50-70℃,并加入90-150mg的偶氮二异丁腈,然后继续升温至70-90℃,反应2-5小时后,得到第四混合物,所述第四混合物中具有所述第三聚合物;将所述第四混合物降至室温后采用乙醇进行洗涤处理,并烘干,得到所述第三聚合物。

进一步地,在形成所述磁纳米粒子步骤中包括:

将400-600mg的第三聚合物分散在40-60mL的乙醇中,并加入1-5g的第四化合物和5-10mL的三乙胺,加热反应2-5小时后,得到第五混合物,所述第五混合物中具有所述磁纳米粒子;采用乙醇对所述第五混合物进行洗涤处理,得到所述磁纳米粒子。

进一步地,所述第一化合物为氯化铁,所述第二化合物为氯化亚铁,所述第三化合物为四乙氧基硅烷,所述第四化合物为亚氨基二(甲基磷酸),所述聚合单体为甲基丙烯酸缩水甘油酯,所述交联剂为二甲基丙烯酸乙二醇酯。

本发明中所提供的磁固相萃取剂可以用于废水中钼离子的回收。

本发明中所提供的磁固相萃取剂的应用方法中包括以下步骤:

将所述废水的pH值调节为3-4后,加入5-20mg的磁固相萃取剂,并进行搅拌或超声处理,将所述磁固相萃取剂在所述废水中分散均匀,使所述废水中的钼离子吸附在所述磁固相萃取剂中的磁纳米粒子;开启电磁装置进行磁分离操作,吸附所述废水中所述磁纳米粒子,并转移至一反应容器中;在所述反应容器中加入0.1-0.5mol的解吸剂,并进行超声或震荡处理,洗脱吸附在所述磁纳米粒子上的钼离子;在所述反应容器中加入氯化铵,进行氨化反应,置换出钼离子,制得钼酸铵;在所述反应容器中通入氢气,进行还原反应,制得钼金属。

本发明的优点是:本发明的一种磁固相萃取剂具有吸附容量大、选择性高、磁性强、无有机溶剂消耗、具有较快的吸附-解吸动力学等优点,能够有效降低废水的处理时间,从而提高废水的回收效率。同时,本发明中所提供的磁固相萃取剂还具有耐高温、耐酸能力强、耐碱能力强等优点,具有优异的稳定性,可以再生重复使用,能够大大节省钼离子的回收成本。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

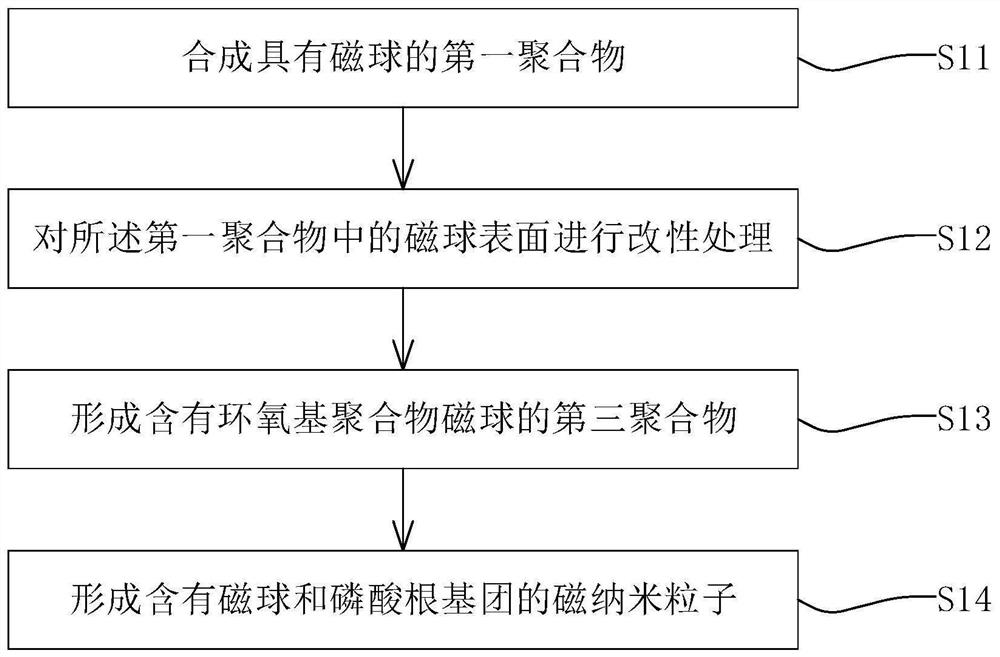

图1为本发明实施例2中磁固相萃取剂制备方法的流程示意图;

图2为本发明实施例2中步骤S11的反应示意图;

图3为本发明实施例2中步骤S12的反应示意图;

图4为本发明实施例2中步骤S13的反应示意图;

图5为本发明实施例2中步骤S14的反应示意图;

图6为本发明实施例3中废水中钼离子的回收方法的流程示意图;

图7为本发明实施例3中废水中钼离子回收系统的架构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请实施例提供磁固相萃取剂及其制备方法、应用。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本申请的描述中,术语“包括”是指“包括但不限于”。用语第一、第二、第三等仅仅作为标示使用,并没有强加数字要求或建立顺序。本发明的各种实施例可以以一个范围的型式存在;应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所数范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

实施例1

本发明实施例中提供了一种磁固相萃取剂,所述磁固相萃取剂中包含Fe

其中,式1中的R为磁球,所述磁球以四氧化三铁纳米粒子作为磁核,并使用二氧化硅作为壳体包覆所述磁核。式1中的x、y以及n为大于或等于0且小于100的整数。

如式1所示,所述磁球的表面上连接有大量的磷酸根基团和羟基,所述磷酸根基团和所述羟基通过配位作用、静电吸附作用等,能够有效增强对钼离子的选择,提高钼离子的吸附率。

所述Fe

包含所述Fe

将生产结束后所产生的铜酸废水集中至一容器中,所述铜酸废水中含有钼离子。将所述铜酸废水的pH值调节至3-4后,加入10mg的磁固相萃取剂,并通过超声装置或搅拌装置将所述磁固相萃取剂在所述废水中分散均匀,使所述磁固相萃取剂中的磁纳米粒子充分吸附所述铜酸废水中的钼离子。开启电磁装置进行磁分离操作,将吸附了钼离子的磁纳米粒子与所述铜酸废水分离,并转移至一新反应容器中。在所述反应容器中加入解吸剂,并通过超声装置或震荡装置,将吸附在所述磁纳米粒子上的钼离子洗脱。在所述反应容器中加入氯化铵,进行氨化反应,置换出钼离子,制得钼酸铵。在所述反应容器中通入氢气,使钼酸铵与氢气进行还原反应,制得钼金属,从而完成废水中钼离子的回收。

当所述磁固相萃取剂应用于废水中钼离子的回收处理时,基于所述磁固相萃取剂中的Fe

以下,通过实验1-实验5中所得到相关数据印证本发明实施例中所提供的磁固相萃取剂的使用效果:

实验1)不同pH值的钼离子溶液中磁固相材料的吸附效果实验:

配制5mL pH值分别为1、2、3、4、5、6以及7的钼离子溶液,7份钼离子溶液中的钼离子浓度均为100ppm。分别在7份钼离子溶液中加入5mg磁固相萃取剂,并超声或震动使其分散均匀,静置半小时使所述磁固相萃取剂中的Fe

将不同pH值的钼离子溶液的原液和残液用ICP-OES(电感耦合原子发射光谱)进行检测,可计算得出磁固相萃取剂的吸附容量与钼离子的去除效率,并所得数据进行汇总和记录,制得表1。

表1

如表1中所示,吸附容量随着钼离子溶液的pH值上升而增加,到pH值为3时达到最大,继续增加pH值,吸附容量几乎不上升,最大吸附容量(pH=3)应为20~40mg·g

实验2)不同解吸液的解吸效果实验:

在实验1中所提取出的Fe

表2

根据表2中的数据可知,浓度为0.2mol·L

实验3)不同吸附时间的吸附效果实验:

准备6份20mg的磁固相萃取剂,并分别加入至200mL的钼离子溶液(钼离子的浓度均为10ppm)中,进行吸附。6份钼离子溶液的吸附时间分别为1分钟、2分钟、3分钟、5分钟、10分钟以及15分钟,解吸时间均为20分钟。回收结束后分别测量原液和解吸液,计算回收率,并将数据进行汇总和记录,制得表3。

表3

根据表3中的数据可知,吸附时间在3分钟左右是可完全将所述钼离子溶液中的钼离子吸附,所以钼离子回收过程中的吸附时间优选为3分钟。

实验4)不同解吸时间的解吸效果实验:

准备6份20mg的磁固相萃取剂,并分别加入至200mL的钼离子溶液(钼离子的浓度均为10ppm)中进行吸,附吸附时间均为3分钟。吸附结束后加入相同容量和相同浓度的解吸液进行解吸,6份钼离子溶液的解吸时间分别为1分钟、2分钟、3分钟、5分钟、10分钟以及15分钟。回收结束后分别测量原液和解吸液,计算回收率,并将数据进行汇总和记录,制得表4。

表4

根据表4中的数据可知,解吸时间在5分钟左右是可完全将所述Fe

同时,根据表3和表4中数据可也得知,本发明实施例汇总所提供的磁固相萃取剂具有较快的吸附-解吸动力学,可降低废水的处理时间,提高废水的处理效率。

实验5)本发明实施例中所提供的磁固相萃取剂的稳定性和重复使用性实验:

A、耐高温测试:将所述磁固相萃取剂在100℃的高温下烘烤24小时;

B、耐酸能力测试:将所述磁固相萃取剂分别置于5mol的硝酸、盐酸以及硫酸中浸泡1小时;

C、耐碱能力测试:将磁固相萃取剂置于5mol的氢氧化钠中浸泡1小时。

将上述三种测试后的磁固相萃取剂取出,并分别使用清水洗涤两次,再分别使用浓度为0.2mol·L

综上所述,说明所述磁固相萃取剂适用于基质复杂的铜酸废水钼离子回收。

将磁固相萃取剂不断重复进行吸附解吸实验,解吸剂为浓度为0.2mol·L

取200mL的铜酸废水,加入5g磁固相萃取剂,在超声或震荡作用下吸附3分钟,去除残液,加入浓度为0.2mol·L

综上所述,本发明实施例中所提供的磁固相萃取剂具有吸附容量大、选择性高、磁性强、无有机溶剂消耗、具有较快的吸附-解吸动力学等优点,能够有效降低废水的处理时间,从而提高废水的回收效率。同时,本发明实施例中所提供的磁固相萃取剂还具有耐高温、耐酸能力强、耐碱能力强等优点,具有优异的稳定性,可以再生重复使用,能够大大节省钼离子的回收成本。

实施例2

本发明实施例中还提供了一种磁固相萃取剂的制备方法,用以制备如实施例1中所述的含有Fe

步骤S11)如图2所示,合成具有磁球的第一聚合物:

将11.68g具有铁离子(Fe

将所述Fe

其中,所述第一化合物为氯化铁,所述第二化合物氯化亚铁,所述第三化合物为四乙氧基硅烷(TEOS)。

步骤S12)如图3所示,对所述第一聚合物中的磁球表面进行改性处理:

取1g的第一聚合物分散至100mL乙醇和50mL纯水中,得到第三混合液。向所述第三混合液中加入3mL浓度为30%一水合氨,将所述第三混合液的pH值调节至9-10。向所述第三混合液中加入2g硅烷偶联剂KH-570,并在为温度为40℃的环境下反应约12小时,将所述第一聚合物中磁球的壳体表面改性,得到第三混合物,所述第三混合物中具有第二聚合物——Fe

步骤S13)如图4所示,形成含有环氧基聚合物磁球的第三聚合物:

取500mg的第二聚合物分散于50mL二甲基甲酰胺(DMF)中,并加入2g的具有环氧基团的聚合单体和0.5g的交联剂,将其超声分散30分钟后,得到第四混合液。将所述第四混合液转移至100mL的三口烧瓶中,并在氩气环境的保护下,将其搅拌升温至60℃,然后加入120mg的偶氮二异丁腈(AIBN),并继续将其升温至80℃,反应3小时后,得到第四混合物,所述第四混合物中具有所述第三聚合物——Fe

其中,所述聚合单体为甲基丙烯酸缩水甘油酯(GMA),所述交联剂为二甲基丙烯酸乙二醇酯(EDGMA)。

步骤S14)如图5所示,形成含有磁球和磷酸根基团的磁纳米粒子:

取500mg的第三聚合物分散至50mL的乙醇中,并加入2g具有磷酸根基团的第四化合物和8mL的三乙胺,加热反应3小时候,得到第五混合物,所述第五混合物中具有所述Fe

其中,所述第四化合物为亚氨基二(甲基磷酸)。

通过上述方法所制备的磁固相萃取剂具有吸附容量大、选择性高、磁性强和无有机溶剂消耗的优点,通过上述方法制备形成的磁固相萃取剂处理铜酸废水,简化萃取工艺流程,提高钼离子萃取工艺效率,减少有机溶剂对环境和人体的危害。

实施例3

本发明实施例中提供了一种如实施例1中所述的磁固相萃取剂的应用方法,所述磁固相萃取剂用于废水中钼离子的回收,本实施例中优选将实施例1所述的磁固相萃取剂用于工厂中的铜酸废水中的钼离子的回收。

所述磁固相萃取剂萃取工厂铜酸废水中钼离子的工艺流程如图6所示,所述磁固相萃取剂萃取工厂铜酸废水中钼离子的回收系统的基本架构如图7所示。结合图6及图7,所述钼离子的回收方法中包括以下步骤:

步骤S21)吸附所述铜酸废水中的钼离子:

关闭钼离子回收系统中的第二阀门、第三阀门和第四阀门,打开第一阀门,使地下室铜酸废水池中的铜酸废水流入磁固相萃取反应槽中。其中,所述磁固相萃取反应槽中含有大量的磁固相萃取剂。

关闭第一阀门,开启所述磁固相萃取反应槽中的搅拌装置,使得所述磁固相萃取反应槽中的磁固相萃取剂在所述铜酸废水中分散均匀,使所述磁固相萃取剂中的Fe

步骤S22)排出废水残液:

打开所述磁固相萃取反应槽底部的电磁装置,将吸附有钼离子的Fe

步骤S23)解吸所述钼离子:

关闭第二阀门,打开第三阀门,将解吸剂储槽中的解吸剂泵入所述磁固相萃取反应槽中。关闭第三阀门,并再次开启所述磁固相萃取反应槽中的搅拌装置,使吸附了钼离子的Fe

步骤S24)通过氨化反应置换出所述钼离子:

再次打开所述磁固相萃取反应槽底部的电磁装置,将所述Fe

步骤S25)通过还原反应制得钼金属:

打开第六阀门,通入氢气,使氢气与所述钼酸铵进行还原反应,制得所述钼金属,完成所述钼离子的回收。

本发明实施例中所提供的废水中钼离子的回收方法,可以快速实现芳杂环化合物的分离、富集,提高废水处理效率。而吸附钼离子的材料经酸解吸后还可以再次循环使用,节省废水的处理成本。同时,在废水的处理过程中无需使用有机溶剂,减少了对人体健康和环境的危害。

- 磁固相萃取剂及其制备方法、应用和应用方法

- 一种磁固相萃取剂及其制备方法、应用