一种内置膨胀节的单管程式换热器及其制造方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及内置膨胀节的单管程式换热器及其制造方法。

背景技术

在石油化工行业中,管壳式换热器是一种最常见且传统的换热器类型,其具有结构牢固、易于制造、处理量大、适用于高温高压工况的优点。管壳式换热器的类型可以分为:固定管板式、浮头式、填料函式以及U形管式。以上四种类型的管壳式换热器均存在有缺陷:1、填料函式换热器的管束和壳体之间有较大的环隙空间,这会使管束间的流体易于从环隙空间流过,减少从管束内部流过,造成流体“短路”;2、浮头式换热器的结构复杂,制造难度较大,制造成本高;3、固定管板式换热器内的两端管板均使用焊接的方法固定在壳体上,不易拆卸,导致壳程侧不能采用机械清洗的方法,容易结构,因而需要对壳程中的工作介质进行较为严格的杂质含量控制;4、U形管式换热器中的换热管的管内清洗十分困难,因而只能通入较清洁的介质,适用介质范围窄。

发明内容

本发明旨在提供一种在管程和壳程介质温差大、操作压力高,且介质易挥发、易爆有毒、易结焦的操作工况下,仍然具有结构简单、方便拆卸进行机械清洗、密封性能好且制造成本低的内置膨胀节的单管程式换热器及其制造方法。

本发明所述的一种内置膨胀节的单管程式换热器,包括管箱,所述管箱包括第二管程组件,在第二管程组件顶端可拆卸地连接有第一管程组件,在第一管程组件的顶端可拆卸地连接有第三管程组件;所述第三管程组件竖直贯穿壳体后,其侧壁与壳体焊接为一体;所述第一管程组件包括沿管箱轴向上设置的膨胀节;所述第二管程组件包括有与换热管连接的管板。

本发明所述的一种内置膨胀节的单管程式换热器的制造方法,其步骤包括:

1)分别制作第一管程组件、第二管程组件以及第三管程组件;所述第一管程组件包括两个中间法兰,在两个中间法兰之间由上至下依次对接焊接有第一中间接管、膨胀节及第二中间接管;所述第二管程组件包括底端法兰及连接有换热管的管板,在底端法兰与管板之间由上至下依次对接焊接有底端接管、封头以及筒节管;所述第三管程组件包括顶端法兰,在顶端法兰的顶面由下至上依次对接焊接有顶端接管、管程介质出口法兰;

2)将第二管程组件中的底端法兰与第一管程组件中处于下方的中间法兰以及第一管程组件中处于上方的中间法兰与第三管程组件中的顶端法兰通过紧固件可拆卸地连接为一体,形成管箱;

3)将步骤2)中的管箱中的第三管程组件中的顶端接管的外侧壁与壳体的凸形封头中心孔的孔壁焊接连接。

本发明所述的一内置膨胀节的单管程式换热器及其制造方法,通过在壳体内部的管程组件上设置膨胀节,可以使管程的传热面积比原本大1.5~2倍,同时,由于介质流体在管程内产生螺旋状波纹,一方面可以提高紊流的脉动性,另一方面可以改变流体与管壁、流体层之间的摩擦,减少层流底层,改进介质边界层的流动性,达到传化强热的目的,且膨胀节作为一个挠性元件,可以利用其自身的弹性变形来补偿壳体与管束膨胀的不一致性,从而减少温差应力,因而内置膨胀节的结构,使换热器适用于管程和壳程介质温差大、操作压力高的工况下;而由于第一管程组件分别与第二管程组件及第三管程组件通过法兰可拆卸地连接,因而在需要对管箱内部进行清洗时,只需移开第一管程组件,即可对管箱内部进行机械清洗,因而其结构简单、制造成本低,且适用于易结焦的介质;此外,由于第一管程组件、第二管程组件以及第三管程组件中各部件的连接采用焊接方式,因而密封性能优,适用于易挥发、有毒易爆的介质。

附图说明

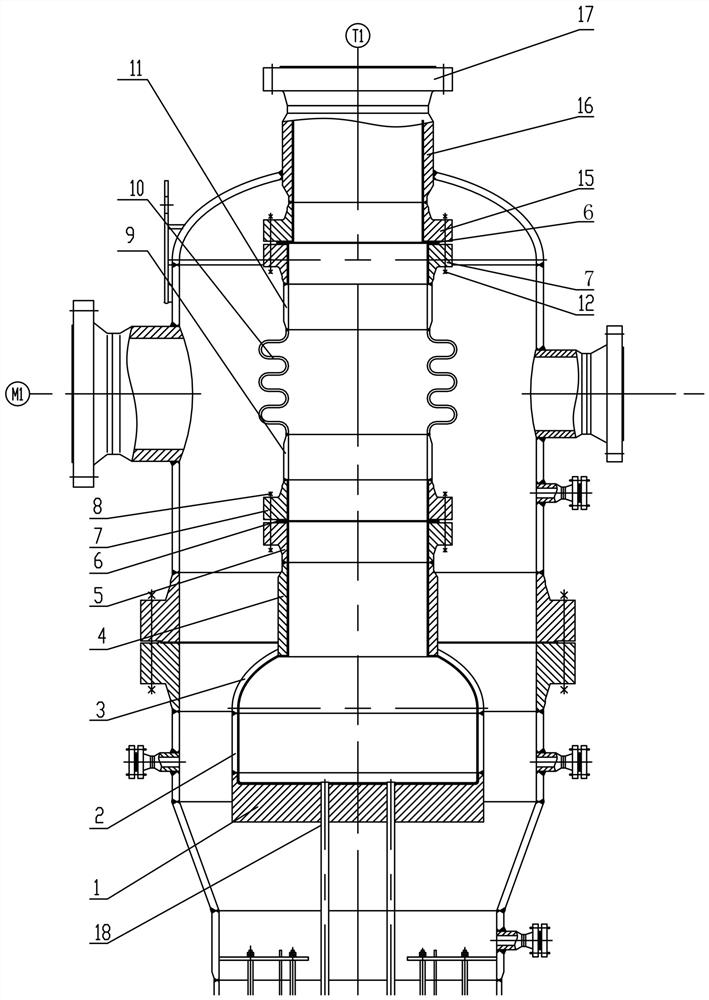

图1为本发明结构示意图。

图2为换热管与管板连接的局部示意图。

具体实施方式

一种内置膨胀节的单管程式换热器,如图1和图2所示,包括管箱,所述管箱包括第二管程组件,在第二管程组件顶端可拆卸地连接有第一管程组件,在第一管程组件的顶端可拆卸地连接有第三管程组件;所述第三管程组件竖直贯穿壳体后,其侧壁与壳体焊接为一体;所述第一管程组件包括沿管箱轴向上设置的膨胀节10;所述第二管程组件包括有与换热管18连接的管板1。由于膨胀节10内置设置在管程上,避免将其焊接连接在外壳上,有效避外壳与膨胀节10连接处的应力集中,防止压力过大时外壳损坏泄露介质而造成危害,从而可以使换热器适用于壳程压力较大的介质。由于本案中的换热器结构简单,内置膨胀节10的形式,波纹波数较多,承受内压较大,即可补偿管壳程产生的位移,又可解决密封泄露问题,因而更能满足大规模生产需求,符合石油化工设备向大型化发展的趋势。

所述第一管程组件包括与膨胀节10底端对接焊接的第二中间接管9以及与膨胀节10顶端对接焊接的第一中间接管11,所述第一中间接管11和第二中间接管9均与中间法兰7对接焊接。

所述第二管程组件包括对接焊接在管板1上的筒节管2,在筒节管2上对接焊接有封头3,在封头3上对接焊接有底端接管4,在底端接管4上还对接焊接有底端法兰5。

所述第三管程组件包括顶端法兰15,在顶端法兰15上对接焊接有顶端接管16,在顶端接管16上对接焊接有管程介质出口法兰17,所述顶端接管16的外侧壁与壳体焊接为一体。

以上第一管程组件与第二管程组件利用底端法兰5和处于下方的中间法兰7通过螺栓等紧固件8连接为一体,而第一管程组件与第三管程组件利用处于上方的中间法兰7和顶端法兰15通过螺栓等紧固件12连接为一体,通过法兰盘的连接,便于第一管程组件的拆移,方便对管程内部进行机械清洗及维护。

在顶端法兰15与处于上方的中间法兰7之间以及在底端法兰5与处于下方的中间法兰7之间均设置有密封垫片6,以进一步密封管程内部,确保介质不会挥发,同时确保有毒易爆介质不会泄露。

如图2所示,所述换热管18的顶端贯穿管板1后凸出至管板1表面以上,便于将换热管18凸出至管板1以上的部分与管板1焊接为一体,确保换热管18与管板1的连接强度以及连接位置的密封性。

所述换热管18的顶端高过管板1表面3mm,可以实现换热管18与管板1的有效焊接及确保良好的密封性。

所述膨胀节10、第一中间接管11、第二中间接管9以及中间法兰盘7的材质均为耐腐蚀性不锈钢。所述顶端接管16、顶端法兰15、管程介质出口法兰17、底端法兰5、底端接管4、封头3、筒节管2以及管板1的材质均为合金钢,且在顶端接管16、顶端法兰15、管程介质出口法兰17、底端法兰5、底端接管4、封头3、筒节管2以及管板1内壁上均设置不锈钢堆焊层。由于部分零部件采用耐腐蚀性不锈钢,而部分零部件采用合金钢及内壁设置不锈钢堆焊层,不仅可以避免带腐蚀性介质的侵蚀,还大幅降低了生产成本。

一种内置膨胀节的单管程式换热器的制造方法,其步骤包括:(1)分别制作第一管程组件、第二管程组件以及第三管程组件;所述第一管程组件包括两个中间法兰7,在两个中间法兰7之间由上至下依次对接焊接有第一中间接管11、膨胀节10及第二中间接管9;所述第二管程组件包括底端法兰5及连接有换热管18的管板1,在底端法兰5与管板1之间由上至下依次对接焊接有底端接管4、封头3以及筒节管2;所述第三管程组件包括顶端法兰15,在顶端法兰15的顶面由下至上依次对接焊接有顶端接管16、管程介质出口法兰17;(2)将第二管程组件中的底端法兰5与第一管程组件中处于下方的中间法兰7以及第一管程组件中处于上方的中间法兰7与第三管程组件中的顶端法兰15通过紧固件可拆卸地连接为一体,形成管箱;(3)将步骤(2)中的管箱中的第三管程组件中的顶端接管16的外侧壁与壳体的凸形封头中心孔的孔壁焊接连接。

在步骤(1)中,在制作第一管程组件时,在管板1竖直方向上设置换热管18,所述换热管18的顶端贯穿管板1后凸出至管板1表面以上,换热管18凸出至管板1以上的部分与管板1之间通过氩弧焊焊接为一体,焊脚高度h为2mm,以保证换热管18与管板1的连接强度及密封性。且,在步骤(1)中,在制作第一管程组件时,换热管18贯穿管板1时,换热管18的外壁与管板1上的通孔的孔壁之间具有间隙,该间隙大小为0.1mm,便于换热管18的插入,随后通过胀管装置使换热管18的管壁膨胀发生塑性变形后于管板1的通孔的孔壁贴合,从而避免换热管18在管板1的通孔内发生振动或位移。所述胀管装置为现有技术。此外,在步骤(1)中,在制作第一管程组件时,膨胀节10是通过对光管轧制形成的,光管轧制成型膨胀节10的方法为现有技术。