一种利用固态相变制备定向TiAl基合金的装置及其制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种制备定向TiAl基合金的装置及其制备方法,具体涉及一种利用固态相 变制备定向TiAl基合金的装置及其制备方法,属于材料加工技术领域。

背景技术

TiAl基合金由于密度小,比强度高,高温力学性能优异等特点,被誉为在600℃-900℃ 替代Ni基高温合金的最佳选材,有望应用于航空航天涡轮发动机叶片的制备,因而被广泛 研究。

然而,该合金也存在自身的缺点,如室温塑性差,高化学活性导致熔炼过程熔体易氧 化,铸造组织粗大,成分偏析严重等。这些缺陷的存在极大地限制了该合金的工业化生产。 为了优化TiAl基合金的显微组织,改善其力学性能,常用的方法有合金化法和热机械加工 法。对于服役于高温环境下的TiAl基合金,定向排列的柱状晶或单晶组织可以大幅减少合 金的横向晶界长度,从而明显提高其高温力学性能。

通常制备定向TiAl基合金的方法主要为定向凝固法。但是,在定向凝固过程中,TiAl 基合金熔体不可避免与坩埚或涂层材料相接触。对于具有高化学活性的TiAl基合金熔体, 极易在凝固过程中与坩埚材质或涂层材料发生化学反应,从而影响合金化学成分和表层柱 状晶的定向生长。

针对利用热处理方法制备定向排列的柱状晶组织的TiAl基合金,公告号为CN112048605A,发明名称为“一种用于制备金属柱晶的定向退火装置及其方法”,具体公 开了对轧制变形量为70%的Ti-48Al-2Nb-2Cr合金进行定向退火,最终获得了柱状晶组织,但是该方法必须对TiAl合金进行热变形处理,工艺复杂,控制精度高,而且后续合金的定向热处理温度介于其再结晶温度与合金的熔点之间,未进行解释。

综上所述,现有定向TiAl基合金制备过程中,由于合金熔体与坩埚壁或涂层材料接触, 从而影响定向TiAl基合金成分以及传统定向凝固过程中试样表层易发生侧向散热,从而影 响表层柱状晶定向长大的问题,同时,还存在工艺复杂的问题。

发明内容

本发明的目的是为了解决现有定向TiAl基合金制备过程中,由于合金熔体与坩埚壁或 涂层材料接触,从而影响定向TiAl基合金成分以及传统定向凝固过程中试样表层易发生侧 向散热,从而影响表层柱状晶定向长大的问题,同时,还存在工艺复杂的问题。进而提供 一种利用固态相变制备定向TiAl基合金的装置及其制备方法。

本发明的技术方案是:一种冷坩埚定向凝固过程中温度测量装置,它包括真空室;它 还包括液态Ga-In合金、调速器、感应线圈、测温仪、热处理试棒和Ar气瓶,液态Ga-In 合金位于真空室内的下部,热处理试棒竖直安装在真空室内,调速器采用燕尾槽的连接方 式安装在热处理试棒的底端并实时调控热处理试棒的下拉速度,测温仪的导线端伸入真空室内并位于有效热处理区,感应线圈套装在热处理试棒的上部外侧并为热处理试棒上的有效热处理区加热,Ar气瓶与真空室连接。

本发明还提供了一种利用固态相变制备定向TiAl基合金的装置的方法,它包括以下步 骤:

步骤一、在真空室内,将β凝固的TiAl基合金热处理试样置于五匝感应线圈内,使热处理试样的轴线与感应线圈的中心线完全重合,热处理试样底部置于液态Ga-In合金内并与抽拉杆通过燕尾槽连接;

步骤二、调节感应线圈与液态Ga-In合金液面之间的距离,确保热处理试样的有效热 处理区位于感应线圈的有效加热范围内;

步骤三、将感应线圈与电极相连,交流电的频率为50kHz,加热温度达1500℃以上;

步骤四、关闭真空室门,启动真空泵,将真空室内的气压抽至1Pa以下,然后向真空室内反充高纯氩气至300Pa,重复3-5次上述操作,最后,保证定向热处理实验在小于1Pa 氩气保护下进行;

步骤五、闭合电源,通过步进式提升感应线圈的加载功率,同时提高热处理试棒的有 效热处理区的温度;

步骤六、当有效热处理区的温度达到热处理试棒的β单相区温度范围内时,停止调节 感应线圈的加载功率并保温5-20min;

步骤七、启动抽拉装置并通过调速器来设置热处理试棒的定向抽拉速率为0.01mm/min-1.00mm/min,对热处理试棒进行定向热处理;

步骤八、处理完毕后,降低加载功率,待热处理试棒冷却至室温后,向真空室内通入 空气,取出定向热处理后的试棒,即可获得定向排列的柱状晶组织。

本发明与现有技术相比具有以下效果:

1、本发明能够适用于普通铸态TiAl基合金,无需进行热变形处理,所制备的具有定 向柱状晶组织Ti44Al6Nb1Cr合金的抗拉强度为636MPa,总应变2.28%,与该合金定向凝固 后的力学性能相比(523MPa,3.03%),抗拉强度提高22%。

2、本发明利用热处理方式,通过固态相变使得β晶粒在定向热流作用下定向长大,横 向晶界自发迁移,避免试样表层易发生侧向散热,最终获得定向排列的柱状晶组织,有效 避免了TiAl基合金熔体与坩埚或涂层材料相接触从而影响合金化学成分与晶粒的定向生 长,降低了能耗。

3、采用本发明定向热处理后,由于步骤六和步骤七,必须确保TiAl基合金试棒有效 热处理区的温度在β单相区温度范围内,同时设定合适的抽拉速率,才能保证晶粒定向长 大,因此,本发明不仅得到了定向排列的柱状晶组织,片层团簇也有椭球状变为柱状,B2相由网状变化条带状,TiAl基合金的显微组织定向性明显改善,具体性能改善体现在:合金显微组织中的片层团簇由原先的椭球状变为定向热处理后的柱状,B2相由网状变为条带状,相比于普通铸态合金,定向热处理后合金的抗拉强度大幅提高,总应变也有所提高, 也就是表1中的性能。

4、本发明相比于定向凝固Ti44Al6Nb1Cr合金,定向热处理后合金的抗拉强度达636 MPa,总应变为2.28%。相比于定向凝固制备的Ti44Al6Nb1Cr合金,抗拉强度提高了22%。

附图说明

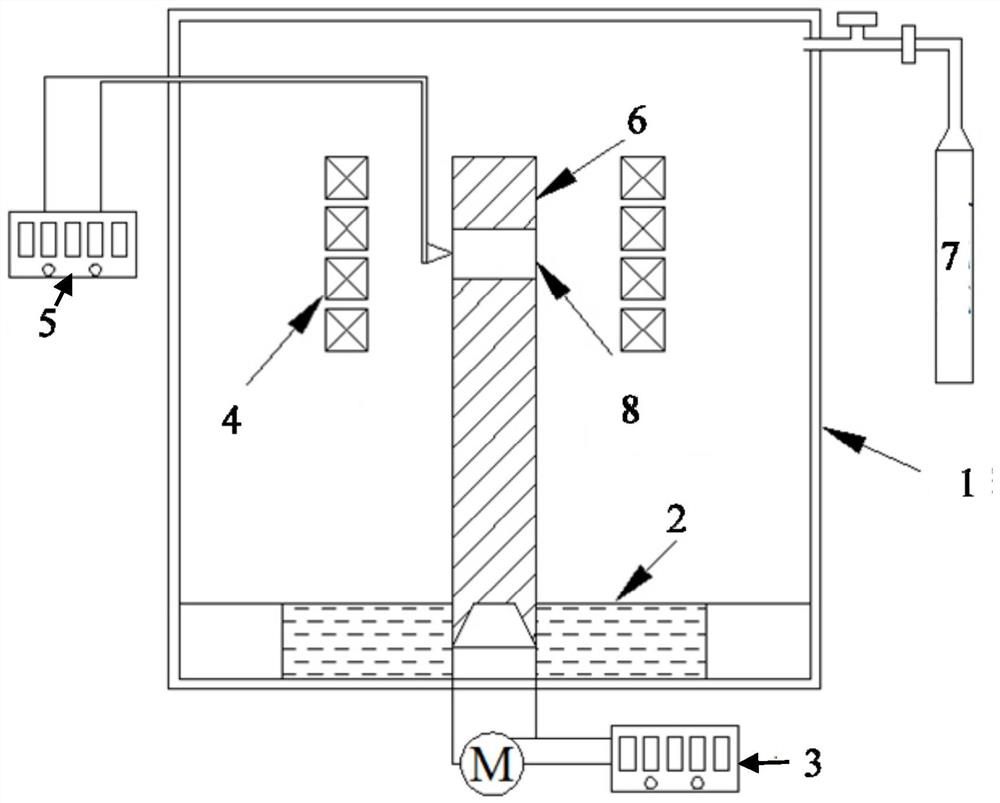

图1是β凝固TiAl基合金定向热处理装置示意图,通过调节感应线圈的加载功率,感应线圈与Ga-In液态合金之间的距离,抽拉杆的运动速率,控制试棒有效热处理区域的温度,定向热流,温度梯度以及界面连续性迁移,获得定向排列的柱状晶组织。

图2是实施例中Ti44Al6Nb1Cr合金定向热处理前后的宏观组织图,(a)铸态,(b)定向 凝固态,(c)定向热处理态。

图3是实施例中Ti44Al6Nb1Cr合金定向热处理前后的微观组织图,(a)铸态,(b)定向 凝固态,(c)定向热处理态。

具体实施方式

具体实施方式一:结合图1说明本实施方式,本实施方式的一种利用固态相变制备定 向TiAl基合金的装置包括真空室1;它还包括液态Ga-In合金2、调速器3、感应线圈4、 测温仪5、热处理试棒6和Ar气瓶7,液态Ga-In合金2位于真空室1内的下部,热处理 试棒6竖直安装在真空室1内,调速器3采用燕尾槽的连接方式安装在热处理试棒6的底 端并实时调控热处理试棒6的下拉速度,测温仪5的导线端伸入真空室1内并位于有效热 处理区8,其中,测温仪的导线是单独的从炉内引出的,外接电源为常压220V;感应线圈 有单独电源,电源380V,感应线圈4套装在热处理试棒6的上部外侧并为热处理试棒6上 的有效热处理区8加热,Ar气瓶7与真空室1连接。

本实施方式的热处理试棒6与调速器3以燕尾槽形式连接,可以保证调速器实时调控 热处理试棒6的下抽拉速度,并且调速器3的调节范围为0.01mm/min~1.0mm/min。

具体实施方式二:结合图1说明本实施方式,本实施方式的调速器3的调节范围为0.01 mm/min~1.0mm/min。如此设置,调节精度高。其它组成和连接关系与具体实施方式一相 同。

本实施方式的热处理试棒6与调速器3以燕尾槽形式连接,可以保证调速器实时调控 热处理试棒6的下抽拉速度,并且调速器3的调节范围为0.01mm/min~1.0mm/min;感应线圈4为紫铜材质,可加热热处理试棒6局部达到1280℃~1690℃,液态Ga-In合金2 可冷却热处理试棒6为100℃~600℃,这样可以保证热处理试棒6形成所需的温度梯度; 测温仪5可以实时监测热处理试棒6被感应线圈4加热的温度变化,其测温精度在±10℃; 真空室1的尺寸长×宽×高为800mm×700mm×1200mm,可以实现该定向制备TiAl合金方 法;Ar气瓶7中的氩气纯度为99.9999%,可以保证真空室1中含氧量较低,整个制备过程 在惰性气体氩气的保护下进行。

具体实施方式三:结合图1说明本实施方式,本实施方式的一种利用固态相变制备定 向TiAl基合金的制备方法,它包括以下步骤:

步骤一、在真空室1内,将β凝固的TiAl基合金热处理试样6置于五匝感应线圈4内,使热处理试样6的轴线与感应线圈4的中心线完全重合,热处理试样6底部置于液态 Ga-In合金2内并与抽拉杆通过燕尾槽连接;

步骤二、调节感应线圈4与液态Ga-In合金2液面之间的距离,确保热处理试样6的有效热处理区8位于感应线圈4的有效加热范围内;

步骤三、将感应线圈4与电极相连,交流电的频率为50kHz,加热温度达1500℃以上;

步骤四、关闭真空室1门,启动真空泵,将真空室1内的气压抽至1Pa以下,然后向真空室1内反充高纯氩气至300Pa,重复3-5次上述操作,最后,保证定向热处理实验在 小于1Pa氩气保护下进行;

步骤五、闭合电源,通过步进式提升感应线圈4的加载功率,同时提高热处理试棒6的有效热处理区8的温度;

步骤六、当有效热处理区8的温度达到热处理试棒6的β单相区温度范围内时,停止调节感应线圈4的加载功率并保温5-20min;

步骤七、启动抽拉装置并通过调速器3来设置热处理试棒6的定向抽拉速率为0.01mm/min-1.00mm/min,对热处理试棒进行定向热处理;

步骤八、处理完毕后,降低加载功率,待热处理试棒6冷却至室温后,向真空室1内通入空气,取出定向热处理后的试棒,即可获得定向排列的柱状晶组织。

本实施方式的测温仪5可以实时监测热处理试棒6被感应线圈4加热的温度变化,其 测温精度在±10℃。

具体实施方式四:结合图1说明本实施方式,本实施方式的步骤一中的热处理试棒6 为TiAl基合金试样,优选Ti44Al6Nb1Cr合金,其截面直径尺寸在15mm-25mm,优选20mm。其它组成和连接关系与具体实施方式一、二或三相同。

具体实施方式五:结合图1说明本实施方式,本实施方式的热处理试棒6置于液态Ga-18at.%In合金2池中,液态Ga-18at.%In合金2的温度恒定为25℃。如此设置,确保 试棒6在定向热处理过程中,能形成向下的热传导。其它组成和连接关系与具体实施方式 一、二、三或四相同。

具体实施方式六:结合图1说明本实施方式,本实施方式的步骤三中的热处理试棒6 的加热方式为感应线圈4加热,有效热处理区8的范围在热处理试棒6竖直方向上的10mm-15mm,加热温度可达1500℃以上,确保定向热处理过程中,有效热处理区8的温度 处于该β凝固TiAl基合金的β单相区范围内。如此设置,保证试棒的有效热处理区域内 的晶粒自发长大,在定向热流的作用下,晶界连续性迁移。其它组成和连接关系与具体实 施方式一、二、三、四或五相同。

具体实施方式七:结合图1说明本实施方式,本实施方式步骤三中的感应线圈4为紫 铜材质,对热处理试棒6的局部加热温度达到1280℃~1690℃,液态Ga-In合金2对热 处理试棒6的冷却温度为100℃~600℃。如此设置,可以保证热处理试棒6形成所需的 温度梯度。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

具体实施方式八:结合图1说明本实施方式,本实施方式的步骤一中的真空室1的尺 寸长×宽×高为800mm×700mm×1200mm。如此设置,可以实现该定向制备TiAl合金方法。 其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

具体实施方式九:结合图1说明本实施方式,本实施方式的Ar气瓶7中的高纯氩气的 氩气纯度为99.9999%。如此设置,可以保证真空室1中含氧量较低,整个制备过程在惰性 气体氩气的保护下进行。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

实施例:

本发明的一种利用固态相变制备定向TiAl基合金的装置,其结构包括真空室1,液态Ga-In合金2,调速器3,感应线圈4,测温仪5,热处理试棒6,Ar气瓶7和有效热处理 区8;其中热处理试棒6与调速器3以燕尾槽形式连接,可以保证调速器实时调控热处理 试棒6的下抽拉速度,并且调速器3的调节范围为0.01mm/min~1.0mm/min;感应线圈4 为紫铜材质,可加热热处理试棒6局部达到1280℃~1690℃,液态Ga-In合金2可冷却 热处理试棒6为100℃~600℃,这样可以保证热处理试棒6形成所需的温度梯度;测温 仪5可以实时监测热处理试棒6被感应线圈4加热的温度变化,其测温精度在±10℃;真 空室1的尺寸长×宽×高为800mm×700mm×1200mm,可以实现该定向制备TiAl合金方法; Ar气瓶7中的氩气纯度为99.9999%,可以保证真空室1中含氧量较低,整个制备过程在惰 性气体氩气的保护下进行。

本发明利用固态相变制备定向TiAl基合金的制备方法,工艺步骤如下:

步骤一、在真空室1内,将β凝固的TiAl基合金热处理试样6置于五匝感应线圈4内,使处理试样6的轴线与感应线圈4的中心线完全重合,处理试样6底部置于液态Ga-In 合金2内并与抽拉杆通过燕尾槽连接;

步骤二、调节感应线圈4与Ga-In合金2液面之间的距离,确保热处理试样6的有效热处理区域位于感应线圈4的有效加热范围内;

步骤三、将感应线圈4与电极相连,交流电的频率为50kHz,其中加热的有效热处理区8的范围为10mm-15mm,加热温度可达1500℃以上;

步骤四、关闭真空室1门,启动真空泵,将真空室内的气压抽至1Pa以下,然后向真空室内反充高纯氩气7至300Pa,重复3-5次上述操作,最后保证定向热处理实验在小于 1Pa氩气保护下进行;

步骤五、闭合电源,通过步进式提升感应线圈4的加载功率,同时测量试样6有效加热区的温度;

步骤六、当试样有效热处理区域温度达到该TiAl基合金6的β单相区温度范围内时, 停止调节感应线圈4的加载功率并保温5-20min;

步骤七、启动抽拉装置并通过调速器3设置试棒定向抽拉速率为 0.01mm/min-1.00mm/min,优选0.25mm/min,对TiAl基合金试棒6进行定向热处理;

步骤八、处理完毕后,快速降低加载功率,待试棒6冷却至室温后,向真空室1内通入空气,取出定向热处理后的试棒6,获得定向排列的柱状晶组织。

其宏观组织如图2所示,通过图2a所示,铸态的TiAl合金为等轴晶形貌,图2b所示定向凝固态的显微组织虽然具有柱状晶但是定向效果不好,柱状晶生长不连续,而图2c为本发明专利所获得的大尺寸连续生长的柱状晶显微组织,可以看出明显定向排列的柱状晶。 其微观组织如图3所示,可以看出Ti44Al6Nb1Cr合金显微组织定向性明显改善,通过图3 背散射条件下的显微组织可以看出通过本发明专利获得的组织片层团簇的生长方向与温度 梯度的方向基本保持平行关系,并且片层团簇的取向保持一致。其室温拉伸性能如表1所 示,可以看出通过一种利用固态相变制备定向TiAl基合金的制备方法及装置获得的合金力 学性能得到了大幅度的提升,本发明获得的定向TiAl合金室温抗拉强度为636MPa,总应 变2.28%,与该合金定向凝固后的力学性能相比(523MPa,3.03%),抗拉强度提高22%。

表1不同状态Ti44Al6Nb1Cr合金的力学性能