一种检测碱化剂对核电蒸发器排污系统EDI影响的装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及核电厂污水处理领域,具体地涉及一种检测碱化剂对核电蒸发器排污系统EDI影响的装置。

背景技术

核电厂二回路水需要进行pH控制,pH控制的一般方法是向二回路水中添加碱化剂,如氨水,氨水具有成本低、无分解产物、不会增加蒸汽发生器中杂质盐类的含量、工程应用易于实施等优点,但是氨水也存在着易挥发、液相pH明显低于气相pH、容易引起给水系统和疏水系统碳钢材料的腐蚀、容易发生流动加速腐蚀FAC等缺点。为了避免氨水带来的一些问题,在一些情况下人们采用了有机胺作为碱化剂进行pH控制,如乙醇胺ETA。ETA在液相中分配比例是氨的4倍左右,能够在汽液两相相对均匀分布,其在25℃的电离常数为3.2×10

核电厂蒸汽发生器排污系统现多采用连续电离除盐EDI工艺代替传统离子交换工艺处理排污水,该工艺具有处理效率高、树脂可连续再生、装置使用寿命长、运维简便、占地小、二次废物产生量小等显著优点。

当二回路采用有机胺,如ETA、吗啉、ETA+NH

二回路使用不同碱化剂对EDI膜堆内树脂、离子交换膜、EDI电场等将产生不同程度的影响,运行中还会叠加蒸汽发生器排污水温度等影响因素。目前针对排污系统EDI的应用性能数据基于采用氨水作为碱化剂,行业内还未有报道针对有机胺对EDI的影响研究,如采用有机胺作为碱化剂,需重新评估碱化剂及其分解产物对EDI净化性能及运行寿命的影响,对比采用有机胺和单纯的NH

发明内容

本发明的目的在于提供一种检测碱化剂对核电蒸发器排污系统EDI影响的装置,以模拟蒸汽发生器排污水运行工况。本发明设置了一个特殊的取样回路并通过电导率值连续在线监测排污电离除盐膜堆的运行情况,可实时了解膜堆与回路中离子的平衡状态,验证电离除盐膜堆的性能,模拟评估膜堆的运行寿命,研究指定浓度氨、各类有机胺或组合对EDI净化性能及运行寿命的影响。

为了实现上述目的,本发明采用了以下技术方案:

一种检测碱化剂对核电蒸发器排污系统EDI影响的装置,包括EDI模块、用于向EDI模块给液和出液的管路系统和用于控制所述管路系统及EDI模块的PLC控制系统,所述的EDI模块包括第一膜堆和第二膜堆,所述的第一膜堆与第二膜堆以并联的方式接入至管路系统中;所述的第一膜堆用于填装新制离子交换树脂,所述的第二膜堆用于填装根据EDI寿期内总流量冲击模拟试验中树脂降解结果得到的降解离子交换树脂;所述的第一膜堆包括第一浓缩区和第一纯化区,第一浓缩区与第一纯化区各自设有出液管道;所述的第二膜堆括第二浓缩区和第二纯化区,第二浓缩区与第二纯化区各自设有出液管道;所述第一浓缩区的出液管道设有第一膜堆采样口A,第一纯化区的出液管道设有第一膜堆采样口B,所述第二浓缩区的出液管道设有第二膜堆采样口A,第二纯化区的出液管道设有第二膜堆采样口B。

EDI又称连续电除盐技术,是一种可以去除水中离子成分,得到超纯水的一种技术,具体地是设置一个浓缩区和一个纯化区,两区域之间设置阴、阳离子选择透过膜,并且在两区域中填充离子交换树脂,在通电的情况下运作,将纯化区水体中的离子通过离子交换作用富集到浓缩区中,从而在纯化区的出液端得到超纯水,而浓缩区则得到高浓度液体,高浓度液体转移至后续处理。在核电蒸汽发生器排污系统中采用该技术可以有效地对水体中的杂质成分进行浓缩,从而降低处理成本。

本发明装置设置有第一膜堆与第二膜堆,可根据第一膜堆与第二膜堆的数据对比来得到不同对EDI排污系统的参数影响。具体地,在第一膜堆中填装新制的离子交换树脂,来得到EDI系统处理污水时的初始数据,在第二膜堆中填装根据EDI寿期内总流量冲击模拟试验中树脂降解结果得到的降解离子交换树脂,来得到处理污水后的EDI系统数据,并将数据进行比对,从而调整EDI系统的参数。EDI系统中的离子交换树脂存在一定的使用寿期,在使用寿期内其处理的总污水量存在可参考数据,在模拟实验中使用离子交换树脂处理使用寿期内的总污水量,即可得到降解型离子交换树脂。在EDI系统的使用过程中,若采用有机碱化剂对污水进行化学处理,则进入EDI系统的污水会混合有机胺的部分降解产物,这些降解产物将逐渐改变蒸发器排污水电除盐膜堆中树脂的平衡状态,与EDI装填树脂发生吸附-解吸反应,最终EDI运行平衡后树脂型态将发生变化,同时还存在有机胺降解后产生有机酸对膜堆树脂的污染影响。因此通过上述并联的第一膜堆和第二膜堆可以检测第一膜堆在使用过程中的参数变化,随着污水的处理量逐渐增大,第一膜堆与第二膜堆可获得一系列参数,根据参数比对即可实现分析碱化剂对核电EDI排污系统影响的目的。具体的参数可通过第一膜堆采样口A、B和第二膜堆采样口A、B获取水样并检测得到。

进一步地,所述第一浓缩区的出液管道形成第一排放口,第一纯化区的出液管道接入至管路系统中;所述第二浓缩区的出液管道形成第二排放口,第二纯化区的出液管道接入至管路系统中。第一纯化区与第二纯化区的出液管道排出的水为净化后的超纯水,因此可以接入至回路系统中循环使用,而浓缩区得到的高浓度污水则排放至后续处理区域,从而进一步降低成本。

进一步地,所述的管路系统设有一用于添加碱化剂的加料器。

通过加料器的设置,本发明可向回路系统中添加不同的碱化剂,包括但不限于氨水、ETA、吗啉等,从而改变进入至EDI模块中的水体的组分和各组分的占比,调节水体的pH值。

进一步地,所述加料器与管路系统相连处的下游设有管道混合器。管道混合器用于将添加至管路系统中的碱化剂与管路系统中的水体充分混匀。

进一步地,所述第一浓缩区的下游设有第一检测单元A,第一纯化区的下游设有第一检测单元B;所述第二浓缩区纯化区下游设有第二检测单元A,第二纯化区的下游设有第二检测单元B。

进一步地,所述的第一检测单元B与第二检测单元B至少具有pH值检测器、电导率检测器、温度检测器、压力检测器和流量检测器;所述的第二检测单元A至少具有压力检测器、流量检测器和电导率检测器。

通过检测器的设置可以实时读取第一膜堆和第二膜堆的工作参数,从而判断其工作状态。

进一步地,所述的第一膜堆采样口A下游设有第一膜堆采样口C,第一膜堆采样口C与第一膜堆采样口A之间设有第一交换柱;所述的第二膜堆采样口A下游设有第二膜堆采样口C,,第二膜堆采样口C与第二膜堆采样口A之间设有第二交换柱;所述的第一交换柱与第二交换柱均为阳离子交换柱。

第一膜堆采样口C和第二膜堆采样口C用于测量原水电导率,首先通过第一交换柱和第二交换柱消除浓缩区排出水中的高浓度碱化剂,消除高浓度碱化剂对电导率测试的影响,再进行二次测量。

进一步地,所述的阳离子交换柱填充有高纯度氢型凝胶型阳离子交换树脂。高纯度氢型凝胶型阳离子交换树脂可通过颜色变化实时显示树脂的失效状态,防止树脂失效对电导率测量产生干扰,提高测量的准确性及稳定性。

所述的第二膜堆规格小于第一膜堆。

在本发明中,第二膜堆为对比膜堆,作用为与第一膜堆进行参照对比。因此本发明将第一膜堆设置成正常规格的膜堆,该膜堆的流量与一般的工作膜堆相当,从而模拟一般膜堆的工作状态,而第二膜堆则较小规格且流量小于第一膜堆,用于获取对比数据即可,可避免产生浪费。

综上所述,应用本发明方案可以取得以下有益效果:

1、本发明通过并联的第一膜堆和第二膜堆,并在第一膜堆与第二膜堆中填装不同状态的离子交换树脂,通过对第一膜堆和第二膜堆排出液参数的测定,分析碱化剂对核电EDI排污系统影响,从而为评估EDI工艺能否适用于有机胺碱化剂工况提供数据支撑。

2、本发明设置有加料器,可通过加料器向回路系统中添加不同成分的碱化剂,从而评估EDI系统在各种碱化剂条件下的运行状况,判断某种碱化剂是否适用于排污化学处理。

3、本发明第一膜堆与第二膜堆纯化区的排出水接入至回路系统中循环利用,降低了运行成本,更加绿色环保。

4、本发明在第一膜堆与第二膜堆的下游设置第一检测单元A、B和第二检测单元A、B,通过电子仪器进行实时参数读取,可更加灵敏地检测出第一膜堆与第二膜堆的参数差异。

5、本发明通过第一膜堆取样口C、第二膜堆取样口C和交换柱的设置,可去除浓缩区排出液中的高浓度碱化剂,从而避免碱化剂对电导率的测定造成影响,使测定的参数更加精确。

附图说明

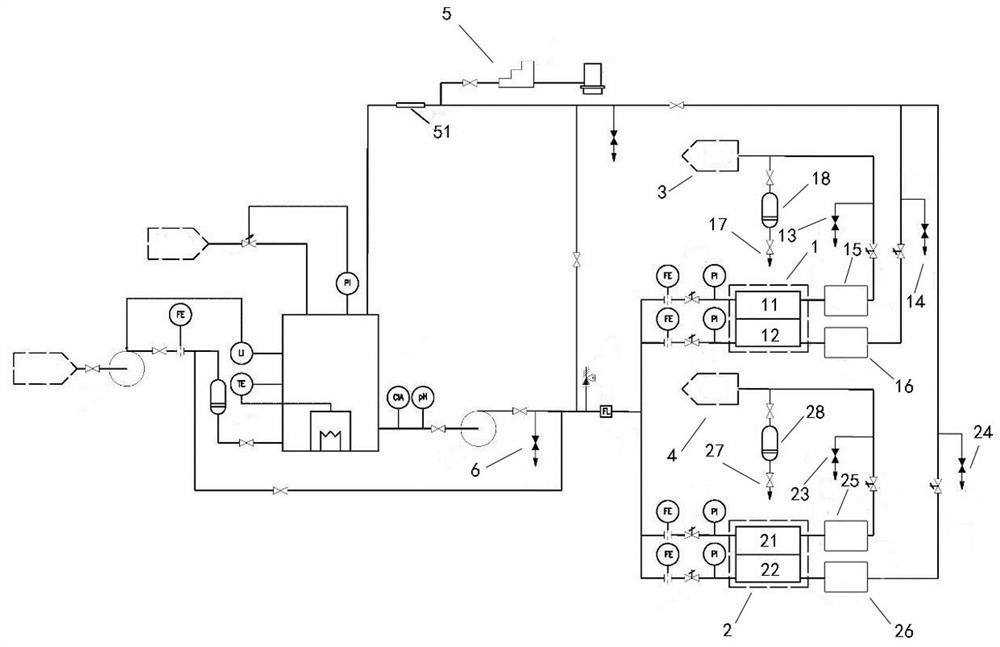

图1为实施例1中所述的本发明结构示意简图。

图中,1-第一膜堆,2-第二膜堆,3-第一排放口,4-第二排放口,5-加料器,6-入液取样口,11-第一浓缩区,12-第一纯化区,13-第一膜堆采样口A,14-第一膜堆采样口B,15-第一检测单元A,16-第一检测单元B,17-第一膜堆采样口C,18-第一交换柱,21-第二浓缩区,22-第二纯化区,23-第二膜堆采样口A,24-第二膜堆采样口B,25-第二检测单元A,26-第二检测单元B,27-第二膜堆采样口C,28-第二交换柱, 51-管道混合器。

具体实施方式

下面通过附图及实施例对本发明的优选实施方式进行详细描述。

实施例1

如图所示,本发明提供了一种检测碱化剂对核电蒸发器排污系统EDI影响的装置,该装置包括EDI模块、用于向EDI模块给液和出液的管路系统和用于控制所述管路系统及EDI模块的PLC控制系统。具体地,管路系统具有大量的管道及管道内流体动力装置和开关控制器,可以控制向EDI模块中输送液体的流量、流速等;PLC系统用于控制包括EDI模块在内的各电动设备的工作状态;EDI模块用于处理流入之中的液体,并将液体纯化分离得到超纯水以及浓缩水。

更具体地,EDI模块包括第一膜堆1和第二膜堆2两部分,其中第一膜堆1为工作规格的膜堆,其中通入的液体流量为核电站实际运作过程中应当注入的流量,以模拟实际工作状况下的性能,第二膜堆2为小型膜堆,其规格及流量均小于第一膜堆1,以作为对照组分析其与第一膜堆的运行参数。在第一膜堆中填装有新制的离子交换树脂,第二膜堆中填装有根据EDI寿期内总流量冲击模拟试验中树脂降解结果得到的降解离子交换树脂。

第一膜堆1包括第一浓缩区11和第一纯化区12,第一浓缩区与第一纯化区之间通过阴离子选择透过膜或者阳离子选择透过膜隔开,且第一浓缩区和第一纯化区具有相互独立的出液管道,第一浓缩区的出液管道形成一个用于排放浓缩污水的第一排放口3,第一纯化区的出液管道连通至管路系统中,使得到的超纯水循环利用。

在第一纯化区的出液管道上设有第一膜堆采样口B14,用于水体取样,同时第一纯化区的出液管道上还设有第一检测单元B16,第一检测单元B具有pH检测器、压力检测器、流量检测器和电导率检测器,可实时读取出液端的pH值、压力、流量和电导率。第一浓缩区的出液管道上设有第一膜堆采样口A13和第一膜堆采样口C17,其中第一膜堆采样口C位于第一膜堆采样口A的下游,且第一膜堆采样口A与第一膜堆采样口C之间设置有第一交换柱18,第一交换柱为阳离子树脂交换柱,其中填充有高纯度氢型凝胶型阳离子交换树脂。第一膜堆采样口A用于取去除碱化剂前的水样,第一膜堆取样口C用于取去除碱化剂后的水样,以对比去除碱化剂前后水体的电导率差异,避免碱化剂对数据测量产生影响。第一浓缩区的出液管道上还设有第一检测单元A15,第一检测单元A具有压力检测器、流量检测器和电导率检测器,可实时读取出液端的压力、流量和电导率。

在第二纯化区的出液管道上设有第二膜堆采样口B24,用于水体取样,同时第二纯化区的出液管道上还设有第二检测单元B26,第二检测单元B具有pH检测器、压力检测器、流量检测器和电导率检测器,可实时读取出液端的pH值、压力、流量和电导率。第二浓缩区的出液管道上设有第二膜堆采样口A23和第二膜堆采样口C27,其中第二膜堆采样口C位于第二膜堆采样口A的下游,且第二膜堆采样口A与第二膜堆采样口C之间设置有第二交换柱28,第二交换柱为阳离子树脂交换柱,其中填充有高纯度氢型凝胶型阳离子交换树脂。第二膜堆采样口A用于取去除碱化剂前的水样,第二膜堆取样口C用于取去除碱化剂后的水样,以对比去除碱化剂前后水体的电导率差异,避免碱化剂对数据测量产生影响。第二浓缩区的出液管道上还设有第二检测单元A25,第二检测单元A具有压力检测器、流量检测器和电导率检测器,可实时读取出液端的压力、流量和电导率。

在回路系统向第一膜堆和第二膜堆的总入液管道处,设有入液取样口6,并进一步地设有压力检测器和流量检测器。

在回路系统中还设有一加料器5,加料器的下游设有一管道混合器51,加料器内可装设不同碱化剂并向回路系统中添加碱化剂,管道混合器可将添加的碱化剂与回路系统管道内的液体充分混合。

本实施例提供的装置在具体使用过程中主要流程如下:

据实际膜堆产水率要求分别调节第一膜堆和第二膜堆的流量调节阀,使第一膜堆与第二膜堆的浓缩区和纯化区流量达到需求;

根据产品参数分别设置两个膜堆运行电流;

打开加药泵通过加料器向回路系统中加入碱化剂,保持EDI膜堆进水药剂浓度稳定;

连续运行,通过在线仪表每天读取、存储大小膜堆浓水进出口压力、浓水出口电导率、淡水进出口压力、淡水出口电导率、淡水出口pH值,每2小时手动测量浓缩区出口管道上的第一膜堆采样口C和第二膜堆采样口C处获得的水样的电导率,每天采集进出水水样供分析备用;

第一膜堆淡水出口电阻率连续稳定在≥17MΩ时判定膜堆运行平衡,在膜堆平衡后继续运行15天,每天采集进出水水样供分析备用;

对比采用不同的有机胺和单纯的NH

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。