一种带有立体纹样的包装软管管体的制作方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及包装软管制作领域,具体涉及一种带有立体纹样的包装软管管体的制作方法。

背景技术

包装软管在日化领域得到广泛,其原因是包装软管具有以下优点:日常使用过程中卫生方便,表面色彩鲜艳光亮、美观,因此其已被广泛应用于膏状化妆品的包装,如洗面奶、护发素、染发剂、牙膏等,以及医药行业的霜、膏剂类外用药品等包装。软管包装结构经济方便、易于携带。

因此,如何通过软管包装更好地实现产品的设计理念,加强软管包装的装饰效果,如何迅速吸引消费者的眼球和契合品牌气质,已成为终端用户思考的重要课题。

现有的软管装饰主要通过直接印刷实现。如专利申请号为 CN201410592433.0 的专利文献公开了一种包装软管的印刷方法,首先是先将软管管身设置为具有一定粗糙度的毛面结构;进管后在其上需要印刷的图案,采用有色油墨印刷软管管身上形成图案涂层;将有色油墨烘干处理后形成半成品,将此半成品进管再将亮油印刷软管管身上形成图案涂层;最后再经烘干即完成印刷过程而形成成品。这就意味着塑胶软管的包装至少要经过表面处理、印刷、固化、上光、二次固化依次进行的5个工序才能完成印刷过程,工艺复杂,无形中增加了包装软管的制作成本。此外,使用油墨也不环保。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种带有立体纹样的包装软管管体的制作方法,以简化塑胶软管装饰制备工艺,同时提高环保性。

为实现上述目的,本发明采用的技术方案是:

一种带有立体纹样的包装软管管体的制作方法,其包括以下步骤:

步骤1、制备管身;

步骤2、采用模具组在管身上压印立体纹样;

所述模具组包括上模板、下模板和压印芯棒;所述上模板设有一开口朝向下模板的上容置槽,所述下模板设有一开口朝向上模板的下容置槽,所述上模板与下模板配合时,上容置槽和下容置槽之间配合形成能够放置压印芯棒的容置空间;压印芯棒上设有凸纹,上容置槽和/或下容置槽设有与凸纹配合的凹槽;

对管身压印立体纹样时,将管身套设在压印芯棒上,然后将压印芯棒放置在下放置槽上,最后将上模板与下模板进行合模,在压印芯棒与上模板、下模板的配合下,压印芯棒上的凸纹被压印到管身上;

步骤3、将带有立体纹样的管身一端与管头熔接,形成塑胶管管体。

所述上模板的上容置槽位置处的材质具有弹性;所述下模板的下容置槽位置处的材质具有弹性。

所述压印芯棒的形状与管身的形状匹配。

所述上模板、下模板、压印芯棒上均设有加热器。

一种带有立体纹样的包装软管管体的制作方法,其包括以下步骤:

步骤1、制备管身;

步骤2、将管身一端与管头熔接,形成塑胶管管体;

步骤3、采用模具组在管身上压印立体纹样;

所述模具组包括上模板、下模板和压印芯棒;所述上模板设有一开口朝向下模板的上容置槽,所述下模板设有一开口朝向上模板的下容置槽,所述上模板与下模板配合时,上容置槽和下容置槽之间配合形成能够放置压印芯棒的容置空间;压印芯棒上设有凸纹,上容置槽和/或下容置槽设有与凸纹配合的凹槽;

对管身压印立体纹样时,将压印芯棒插入管身远离管头的一端,使管身套设在压印芯棒上,然后将压印芯棒放置在下放置槽上,最后将上模板与下模板进行合模;在压印芯棒与上模板、下模板的配合下,压印芯棒上的凸纹被压印到管身上。

所述上模板的上容置槽位置处的材质具有弹性;所述下模板的下容置槽位置处的材质具有弹性。

所述压印芯棒的形状与管身的形状匹配。

所述上模板、下模板压、印芯棒上均设有加热器。

采用上述方案后,本发明利用模具组件对成型的塑胶管管身进行压印,以实现在管身上显示图文信息。这就意味着,本发明在塑胶软管上显示图文信息时,只需要准备具有图文信息的压印芯棒和相应地上下模板即可,压印时只需将管身套设在压印芯棒外,并将压印芯棒放置在相应的位置上,然后上下模板合模即完成了图文信息的显示。工艺简单,不需要上油,也不需要进行多次烘干处理,也可取消油墨的使用,更加环保。此外,本实施例形成的图文信息具有立体感,能提高塑胶软管的包装效果,使塑胶软管的包装更具高级感。

附图说明

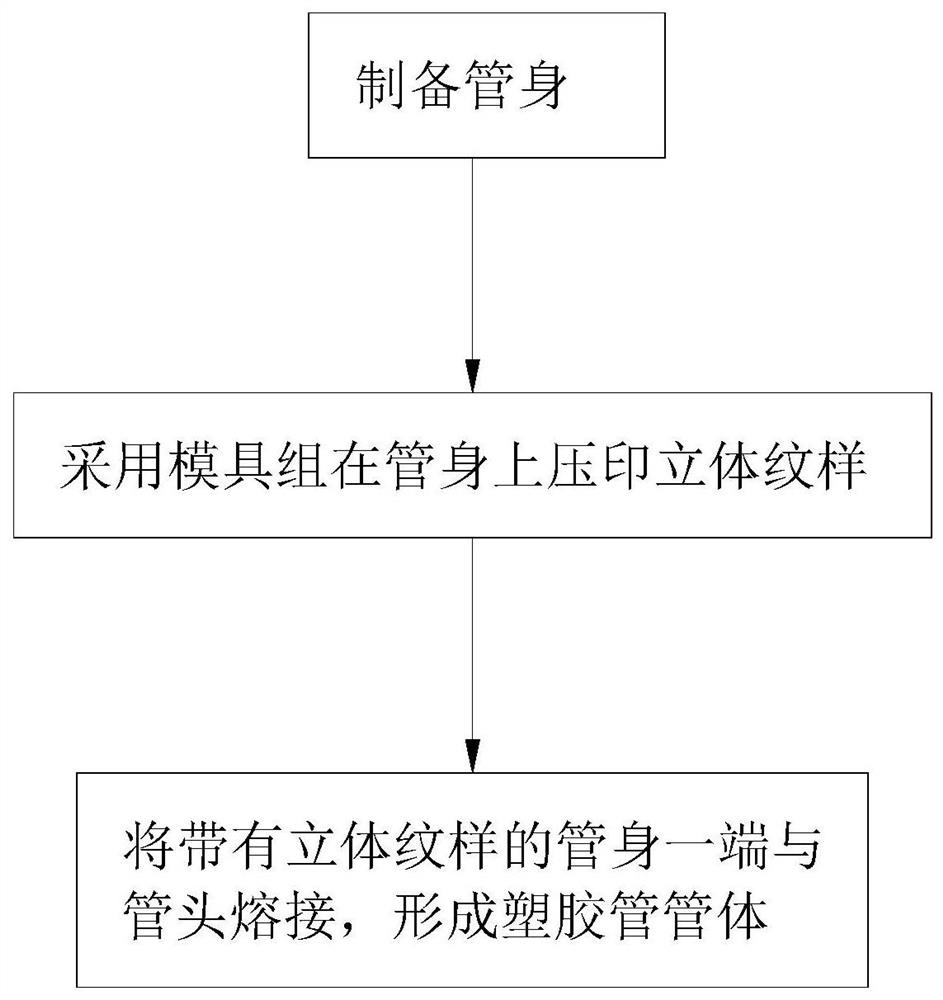

图1为实施例一制作方法流程图;

图2为实施例一的压印示意图;

图3为实施例一上模板示意图;

图4为实施例一压印完成后的管身示意图;

图5实施例一制作完成后的管体结构示意图;

图6-7为形状的管体结构示意图;

图8为实施例二的制作方法流程图;

图9为实施例二的压印示意图。

标号说明:

塑胶管管体10;管身11;管头12;

上模板21;上容置槽211;上凹槽212;

下模板22;下容置槽221;下凹槽222;

压印芯棒23;凸纹231。

具体实施方式

为详尽本发明的制作方法,以下将列举两个实施例进行说明。

实施例一

如图1-5所示,本实施例的塑胶管管体的制作方法包括以下步骤:

步骤1、制备管身11。管身11可以采用塑胶片材熔接形成,也可以直接吹塑成型,或者采用其他挤出成型工艺形成。

步骤2、采用模具组在管身11上压印立体纹样;

模具组包括上模板21、下模板22和压印芯棒23。其中,上模板21设有一开口朝向下模板22的上容置槽211,下模板22设有一开口朝向上模板21的下容置槽221,当上模板21与下模板22配合时,上容置槽211和下容置槽221之间配合形成能够放置压印芯棒23的容置空间。本实施例中,压印芯棒23与管身11的形状匹配,其上设有凸纹231,上容置槽211和下容置槽221设有与凸纹231配合的凹槽。在实际应用过程中,产家可以根据实际的压印需求,仅在上容置槽211或下容置槽221中设置凹槽。

对管身11压印立体纹样时,将管身11套设在压印芯棒23外,然后将压印芯棒23放置在下放置槽上,最后将上模板21与下模板22进行合模,在压印芯棒23与上模板21、下模板22的配合下,压印芯棒23上的凸纹231被压印到管身11上。

步骤3、将带有立体纹样的管身11一端与管头12熔接,形成塑胶管管体10。

当上模板21与下模板22进行合模时,若上模板21、下模板22与压印芯棒23之间的接触面刚性太强,则容易导致塑胶软管破损。所以,本发明将上模板21的上容置槽211位置处的材质设置为弹性的,下模板22的下容置槽221位置处的材质设置为弹性的。

同样,为了提高压印效果,本实施例在上模板21、下模板22、压印芯棒23上设置了加热器。通过加热器可以提高压印部分的温度,使压印效果更佳。具体应用过程中,可以依照实际需求选择开启其中一个或者多个加热器。

本实施例利用模具组件对成型的塑胶管管身11进行压印,以实现在管身11上显示图文信息。这就意味着,本实施例在塑胶软管上显示图文信息时,只需要准备具有图文信息的压印芯棒23和相应地上下模板22即可,压印时只需将管身11套设在压印芯棒23外,并将压印芯棒23放置在相应的位置上,然后上下模板22合模即完成了图文信息的显示。工艺简单,不需要上油,也不需要进行多次烘干处理,也可取消油墨的使用,更加环保。此外,本实施例形成的图文信息具有立体感,能提高塑胶软管的包装效果,使塑胶软管的包装更具高级感。

实施例二

如图6-7所示,塑胶管管头12形状是多变的,其可以是常规的圆形,也可以是椭圆状,或者为梯形或三角形等多边形。

当塑胶软管的管头12不是常规的圆形时,采用实施例一的制作方法就会使得管身11与管头12熔接时就会容易导致管头12与文字方向出现错开的情况。这是因为,塑胶管的管身11在完成压印后取出,就会恢复到圆筒状,将圆筒状的管身11与非圆形的管头12连接时,需要将管身11上的文字与管头12的方向对应,而管身11上的文字又不容易定位,所以会导致最终显示的文字方向错位。

所以,本实施例将与实施例一的步骤2和步骤3顺序调换,以解决上述问题。具体地,如图8-9所示,本实施例的方法包括以下步骤:

步骤1、制备管身11;

步骤2、将管身11一端与管头12熔接,形成塑胶管管体10;

步骤3、采用模具组在管身11上压印立体纹样。

本实施例中模具组与上述实施例一种的模具组结构相同,故本实施例不再进行赘述。

对管身11压印立体纹样时,将压印芯棒23插入管身11远离管头12的一端,使管身11套设在压印芯棒23上,然后将压印芯棒23放置在下放置槽上,最后将上模板21与下模板22进行合模;在压印芯棒23与上模板21、下模板22的配合下,压印芯棒23上的凸纹231被压印到管身11上。

步骤3、将带有立体纹样的管身11一端与管头12熔接,形成塑胶管管体10。

与实施例一相比,本实施例先将管身11与管头12结合形成管体,然后再对管体进行压印,因为压印芯棒23的结构与管头12的形状对应。所以,最终压印出来的图文方向能够与管头12对应。也就是说,本实施例在简化工艺、节能环保的基础上,还能够提高图文方向的准确性。

上述实施例一和实施例二中的塑胶管亦可以替换为金属管或者复合管等包装软管,所谓复合管是指含有金属胶层的塑胶管。

以上所述,仅是本发明实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。