整合型转-振感应组件及具转速讯号的数位振动传感器

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一整合型转-振感应组件,尤其是一种具转速讯号的数位振动传感器的整合型转-振感应组件。

背景技术

任何具有绕着某轴线旋转的转子或转轴之设备都可称为转动设备,小自工厂中常见的包括风扇、马达、帮浦、及压缩机等,大至风力发电机转轴以及高速运转的高速铁路列车的减速机和车轴。任何转动设备的转子或转轴都不可能是完美之真圆状况,某些转动设备的转子或转轴甚至因长时间荷重而逐渐歪斜变形,因而在运转时会有程度不一的偏心转动而产生一些往复形式作用力,导致转动设备的的转子或转轴产生振动并且使其材质疲劳老化,当此种偏心转动随着变形加剧而越来越严重时,产生的震动也越来越大,最终可能导致转子或转轴断裂。因此,可借由监测上述动作所产生的振动行为来判别上述转动设备的状况。以轨道车辆应用来说,最小1mG的振动即需加以定期监测,曾有轨道车辆发生传动轴断裂,以往如传动轴或变速箱等组件装置老化门坎大约限定于振动达30至50mG,超过此限即必须以在上述设备发生故障或损坏之前事先加以更换,而避免衍生财务损失或人员伤亡。

至于工具机,主要是以电动马达提供稳定输出的轴功(shaft work)做为动力来源,经过各种转换构件将动力提供给相对应的刀具而产生例如车、铣、刨、研磨和钻孔等加工功能,因为随着各行业的工业日趋精密化,机械工件的加工精度要求也日益提高,因此高精度的工具机不但在数量上的需求日益增加,工具机本身的加工精度能力要求也越来越严苛,传统上加工精度能力主要的决定因素包括:工具机本身构件的尺寸精度、抗振动能力、动力来源的稳定度以及刀具质量等,其中的抗振动能力主要是以增加工具机本身重量来抑制振动,并且会设置转速计来监测电动马达的转速变化。其中,无论马达转子和传动轴都会在长期使用受力而逐渐变形,上述偏心转动造成的振动问题会日益严重,传统的增重法并以无法抑制此种振动,不仅造成工具机加工产出的制品精密度不佳的问题;尤其为避免转轴断裂的风险,更会采取定期更换保养的方式,以确保机具安全。然而,在转轴变形没有超过一定门坎前的更换保养,无疑增添无谓成本开销,并不符合厂商的经济效益。

近期的转动设备的振动抑制改良方向逐渐加入动平衡校正的作法,主要是在马达转子或传动轴等转子轴件开始投入使用之初,即先做一次动平衡测量,测量转子旋转不平衡量的大小和位置,再根据于不平衡位置的对向处增加适当配重块的方式,做好动平衡补偿以降低上述偏心转动而产生的振动,后续再定期重新做动平衡测量和补偿以降低上述偏心转动。某些高阶设备例如高速铁路列车还会在上述转动设备旁安装振动计以进行实时监测。

然而,如图8所示,上述高阶设备即使机台本身就设置有转速计,但并不是用来侦测振动,仅只是输出马达转速数据供操作者参考。另方面,侦测振动的部分则单纯是在机台上设置振动计,以振动计侦测上述设备的振动数据,再由处理器对于振动计量得的原始量测数值进行分析,因为机台本身的振动并不仅限于由转轴振动而来,往往还有其他机具传来的振动,以及传动过程中造成的振动,尤其所有振动都可能会产生二倍频或三倍频的谐振,振动计所量测到的振动信息因此掺杂了多种不相关的成分,原始振动数据量变得非常庞大而杂乱。

进一步,因为振动计设置的位置影响,例如位于皮带轮组附近,则振动计受到皮带轮组振动的振幅影响,可能比主要驱动马达的转轴振幅更明显,这类噪声的干扰会使得信号杂音比(S/N比)变得劣化而造成最终的运算结果失真,真正要量测的马达转轴振幅反而被忽略,无法准确得知真实的振动偏心情况;另外,在高度自动化的工厂内,一条生产在线会设置多具机台,要对大量机具进行实时振动监控,上传的振动信息数据量又构成信息传输和运算处理的巨大负担,必须设置昂贵的高速传输网络和选用运算能力强大的服务器或工作站,才可能达成实时振动监控的目的。

尤其例如电动车辆等复杂设备,会造成振动的来源不只一处,从马达到减速齿轮组与传动轴,各自会产生相异频率的振动,各振动源的振福大小不一,与振动计的远近有别,若要以单一振动计量测多处振动源,距离近或振幅大的振动,将掩盖距离远或振幅小的振动,然而,被掩盖的振动可能已经达到临界,势必造成相当风险。

因此,如何提供一套精密可靠、低数据传输量和价格经济实惠的振动感应组件,供时时监测转动设备中的各类转子轴件的振动,以提早发现劣化问题而事先进行维修可避免带来的损失;尤其让单一组振动传感器可以同步检测多个振动源,就是本发明需要解决的重要课题。

发明内容

针对现有技术的上述不足,根据本发明的实施例,希望提供一种整合型转-振感应组件,旨在实现如下发明目的:(1)能实时监控转动设备中特定振动源的振动,提升S/N比,藉此及时发现劣化问题;(2)能够实时监控转动设备中特定振动源的振动,并前期过滤,振动信息中筛减无关的数据,减少上传数据量以提升信息传输速度和准确度;(3)经由前期筛减无关噪声,有效减少上传的数据量,可降低振动信息传输设备和振动信息处理设备的效能需求,让后续配套硬设备成本降低而效能提升;(4)让单一振动感应组件量测多重振动源成为可行。此外,本发明还希望提供一种具转速讯号的数位振动传感器,借由撷取特定振动源的转速讯号,有效过滤振动基础频率带的信息,提升振动量测的S/N比;借由撷取多重特定振动源的转速讯号,使得一方面同步处理多重振动源的振动数据成为可行,并且同时降低上传数据量及后期处理负担。

根据本发明的实施例,本发明提供的一种整合型转-振感应组件,是供量测至少一转动设备的振动信息,其中前述转动设备具有至少一转动轴,该整合型转-振感应组件包括:至少一检测上述转动轴的转速的转动检测装置,并将上述转速转换为一转动信息输出;一振动量测装置供输出一振动信息;以及至少一处理装置,供接收上述转动信息,并且依照上述转动信息决定一振动基础频率带,藉此过滤上述振动信息,输出一对应上述振动基础频率带的量测信息。

更进一步,当要量测的振动源已经内建有转速计时,本发明提供的一种具转速讯号的数位振动传感器,是供量测至少一转动设备的振动信息,其中前述转动设备具有至少一转动轴,以及该转动设备搭配有至少一检测上述转动轴的转速的转动检测装置,并且上述转动检测装置会将上述转速转换为一转动信息输出,该具转速讯号的数位振动传感器包括:一振动量测装置供输出一振动信息;以及至少一处理装置,供接收上述转动信息,并且依照上述转动信息决定一振动基础频率带,藉此过滤上述振动信息,输出一对应上述振动基础频率带的量测信息。

相对于现有技术,本发明借由整合型转-振感应组件量测至少一转动设备的振动信息和转动信息,并且依照上述转动信息决定一振动基础频率带,藉此过滤原始量测的振动信息,就此剔除振动基础频率带以外的噪声数据而让S/N比提升,也使得量测结果不受噪声干扰而更精确;并且可以前期减少无关的数据,使得上传的数据量有效减少,所搭配的数据传输设备和运算处理设备可以更经济而达成更优异的振动量测效能;另方面尤其可以采用单一的振动计感测多重振动源;尤其当振动源设置有对应的转速计时,还可以借由撷取转速数据,无须额外设置转速计而达成相同的上述优点,使得整体使用弹性增加,一举解决所有上述问题。

附图说明

图1为本发明整合型转-振感应组件之第一较佳实施例的高速铁路列车应用示意图。

图2为本发明整合型转-振感应组件之第一较佳实施例架构的示意图。

图3为本发明整合型转-振感应组件之第一较佳实施例转动设备转速波形的示意图。

图4为本发明整合型转-振感应组件之第一较佳实施例转动设备之振动基础频率带示意图。

图5为本发明具转速讯号的数位振动传感器之第二较佳实施例的工具机应用的正视示意图。

图6为本发明具转速讯号的数位振动传感器之第二较佳实施例架构的示意图。

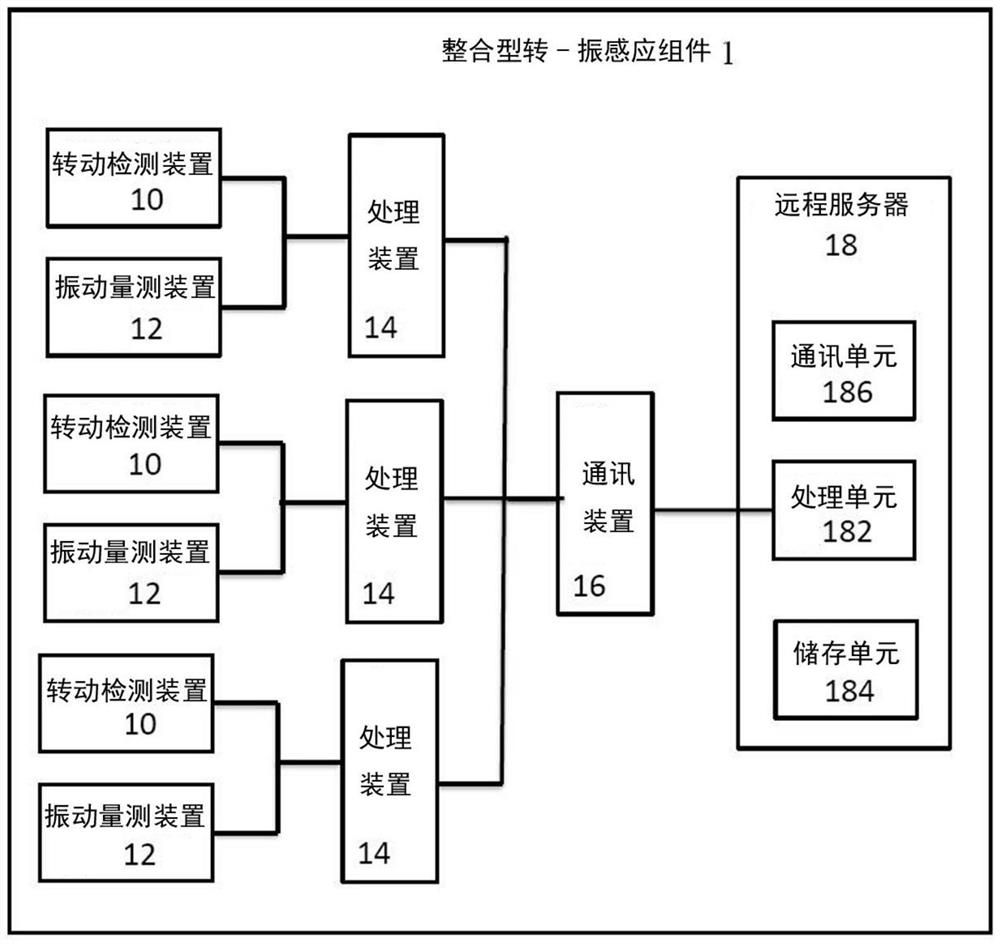

图7为本发明整合型转-振感应组件之第三较佳实施例架构的示意图。

图8为现有技术高阶设备振动监测步骤的架构示意图。

其中:1为整合型转-振感应组件;10、10”为转动检测装置;12、12’为振动量测装置;14、14’、14”为处理装置;15’为输入埠;16、16’为通讯装置;18、18’为远程服务器;182为处理单元;184为储存单元;186为通讯单元;2’为数位振动传感器;3、3’为转动设备;31、31’为转动轴;33为数位驱动装置;4’为同步联轴器;5’为导螺杆;51’为螺牙;52’为转速编码器;6’为螺帽滑件;P为振动基础频率带。

具体实施方式

下面结合附图和具体实施例,进一步阐述本发明。这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明记载的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等效变化和修改同样落入本发明权利要求所限定的范围。

第一较佳实施例

如图1至图4所示,本发明第一较佳实施例提供的一种整合型转-振感应组件中,高速铁路列车具有例释为数位马达驱动器的数位驱动装置33,供输出方波数位驱动讯号以驱动位于列车前端和/或尾端电动机车头中的电动马达做为动力来源,并在包括电动机车头的每节车厢至少设置二个车轮组供乘载车厢乘客与货物的重量。当电动马达受一数位驱动讯号驱动高速旋转而输出轴功,并经由一减速机实时调节转速及提升扭力后,经由传动轴传递给车轮组而驱动列车以适当的速度运行。

因为电动马达具有出力的转子、减速机具有多个减速齿轮、传动轴以及车轮都具有转轴,故在此将电动马达、减速机、传动轴和每一个车轮都定义为一转动设备3,且每一转动设备都具有至少一个转动轴31,使得本实施例中的列车包括复数转动设备3以及复数转动轴31。

在本实施例中,整合型转-振感应组件1例如是一组装设在高速铁路列车上的实时振动监控组件,其包含:对应每一个转动轴31设置的一个转动检测装置10、一个振动量测装置12、一例释为一微处理器的处理装置14、一个例释为4G无线硬盘迷你云的通讯装置16、和一例释为行控中心云端服务器的远程服务器18。本实施例中的转动检测装置10是以直接检测每一个转动轴31转速的霍尔效应传感器的转速计,用以;上述振动量测装置12例如是MEMS三轴加速规的振动传感器,用以检测各转动设备3包含振动频率和振幅等振动信息并输出;处理装置14分别电性连接每一个转动检测装置10以接收其输出的转动信息,以及连接多个振动量测装置12以接收其输出的振动信息,并且电性连接通讯装置16。

因为本实施例中的电动马达是受如图3所示的数位驱动讯号所驱动,即使宏观而言是指令马达依循一个正弦驱动信号以每分钟2000转的转速运行,但在微观检视下,驱动讯号和转动轴31的转速变化并非连续的线性曲线,而是由锯齿状的方波所拼接而成,使得实际驱动讯号和转速其实是在例如1995转至2005转之间飘移;进一步当动力被输出至减速齿轮组时,转速又下降而使得扭力上升,且减速齿轮组的抖动还会更加复杂;动力再传输到传动轴,转速和振动还会再添加变数。

在本实施例中,处理装置14先将上述转速转换为包含角速度和角频率的转动信息,再对转动信息进行频谱分析而得到全频域的复合频率曲线,并且例如上述马达的已知频率为每分钟2000转上下,则根据上述频率曲线的至少一个例如从每分钟1990至2010转的连续频率范围,作为前述马达的振动基础频率带P;相对地,减速齿轮组和传动轴也分别有各自的振动基础频率带,由于三者的频率范围有所区别,即使其中某振动源最接近振动量测装置,或因为振幅最大而在量得的资料中最明显,但因为三者分别被不同的频率带开窗过滤,对全部振动信息进行各自的滤波运算,就可以从完整的振动信息中,选取对应各转动设备3分别的振动基础频率带的部分成分,产生对应的各转动设备3的量测信息并输出。由于此时并不需要依赖远程的服务器,因此定义此种邻近设备端的运算处理为一种前期处理,经过这种过滤筛减,可以大幅减少上传后送的数据量。

通讯装置16电性连接处理装置14以接收量测信息,然后透过例如4G无线网络上传至行控中心内的远程服务器18,因为每一个量测信息都已经透过滤波运算而去除倍频等噪声,即使是上述马达、减速齿轮组、传动轴等振动源各自有不同的振动频率以及振幅,但是借由三种不同基础频率带的分别开窗采样,完全可以清楚区别各自的振动频率和振幅,不会有振幅较小的振动源完全被忽略的风险,也不会因为各振动源和振动量测装置的距离远近不一,造成远离量测装置的振动源被忽略的问题,因此不仅可以在例如动力机车头只单独安装一组振动量测装置,就获得各振动源的分离振动数据,而且是经过前期处理而把量测信息的数据量大幅降低过的资料,仅需低阶处理器和低阶网络通讯装置即可胜任高速传输。

远程服务器18内建有处理单元182、储存单元184和例释为RJ45网络传输端口的通讯单元186,在本实施例中,针对每一个转动设备3分别储存有预订的安全数值范围,当实时接收到各转动设备3的量测信息,就会和安全数值范围进行比对,并且在超范围时,由处理单元发出“异常”的运算结果,并启动警报通知技术人员对异常的转动设备3进行处理。

本实施例中利用每一个转动设备的转速信息,作为转动设备具有特征的振动基础频率带,再据以分别将每一转动设备的振动信息事先依照振动基础频率带进行滤波,振动源在合理范围内的频率飘移将可以被顺利纳入计算,但超过合理范围的其他频率将会被视为噪声而滤除,藉此大幅减少滤波后的量测信息的数据量,用户只需使用低阶的处理器和网络传输设备即可,并且去除噪声后的量测信息更为准确可信。

第二较佳实施例

熟悉本技术领域人士可以轻易理解,由于许多加工机台是直接备有转速控制装置,以供操作人员调整控制,而一般机械工厂也不愿意破坏原机台的完整性,额外设置本发明的上述结构,因此本发明的第二较佳实施例如下所述,在本实施例中的振动传感器是不包括转速检测装置的,本实施例中与前一较佳实施例相同部分于此不再赘述,相似的组件也使用相似名称与标号,仅就差异部分提出说明。

如图5至图6所示,具转速讯号的数位振动传感器2’是装设在例如一计算机数值控制(CNC,Computer Numerical Control)工具机上的实时振动监控组件,且本实施例中的CNC工具机是一组无人工厂生产在线的一环,具有一例释为受一方波数位驱动讯号所控制的电动马达的转动设备3’做为动力来源,和一经由同步联轴器4’和转动设备3连结的导螺杆5’,由马达经由一同步联轴器4’输出动力给导螺杆5’,导螺杆5’透过同步联轴器4’受转动轴31’的驱动而以相同的转速转动,再藉导螺杆5’上的螺牙51’和螺帽滑件6’的角度配合而推动工作平台沿导螺杆5’的长轴方向的进行进退运动,并且在导螺杆5’末端搭配设置有一光学式的转速编码器52’来精准检测导螺杆5’的转速,同时将转速转换为一包含有角速度和角频率的转动信息,然后回授输出至工厂中控室内、控制整条生产线的远程服务器18’。

因为本实施例中的导螺杆5’是借由同步联轴器4’和转动轴31’连结并未经过任何变速设备,所以转速编码器52’撷取的导螺杆5’的转速会等同于转动轴31’的转速,因此,本实施例中的具转速讯号的数位振动传感器2’只需接收转速编码器52’撷取的转动轴31’的转速,即可决定转动设备3’的振动基础频率带的频率范围,而无需再设置转动检测装置。

具转速讯号的数位振动传感器2’是设置在转动设备3’上,并且包含:例释为一涡电流式位移型振动传感器的振动量测装置12’、处理装置14’、和一例释为4G无线网络卡的通讯装置16’,在本实施例中,由于远程服务器其实已经握有CNC工具机的转速数据,因此数位振动传感器2’额外依靠一例释为RS485的输入埠15’接收来自转速编码器52’输出的转动信息,供处理装置14’建立一个代表转动设备3’的振动基础频率带,并根据振动基础频率带的频率范围对振动信息进行一滤波运算,以选取转动设备3’的振动信息中符合上述振动基础频率带的部分,而产生一对应的转动设备3’的量测信息,再借由通讯装置16’,将量测信息上传至例释为工具机维护者所设置的远程服务器18’,并且在转动设备3’确实已经稍微超越安全范围时,启动警报通知技术人员前来对异常的转动设备3’进行维修保养,因此,无人工厂不需要再依照原先的安全预估,在转动设备其实还正常运作的状况下,只因为达到预定的运作时数,就停机处理,藉此提升工厂的运作效率。

本实施例中的具转速讯号的数位振动传感器2’充分利用工具机自带的转速监测装置,借由接收其输出的转速信息而计算出转动装备的振动基础频率带,可以减少额外设置转动检测装置的成本,也不需破坏机台的原始完整性,只要添加一组外接数位振动传感器,就可以精确回报机台的核心装置何时需要维修保养,无论是对现有机台设备的兼容性或使用弹性,都可以完全因应业界需求。

第三较佳实施例

更进一步,如图7所示,本发明第三较佳实施例,当面对大型无人自动化工厂的振动监控系统,以三台自动化设备机台的振动监控情形来说明,本实施例中的每一转动检测装置10”例释为USB接口的数位讯号撷取卡而输入埠是USB3.1插槽,上述转动检测装置10”透过RS-485接口和对应的机台的数位控制计算机,以撷取对应的转动装置的方波驱动讯号并转换为具有包含角速度和角频率的转动信息,再提供给处理装置14”。

本实施例中的数位振动传感器可以使用低廉的数位讯号撷取卡,直接撷取转动设备的驱动讯号加以处理利用而产生量测信息,不论机台上或是整合型转-振感应组件都无需设置大量而昂贵的转动检测装置,应用在大型无人自动化工厂更能凸显其节省转动检测装置和网络传输设备的硬件成本等的优势。

综上所述,本发明的整合型转-振感应组件,借由转动检测装置提供转动设备的转速,藉此定义出适当的振动基础频率带,使得复杂的原始振动信息被大幅筛减为符合基础频率带的量测信息,明确提升S/N比,使得振动检测更加精准;即使是以一对多的多振动源量测,也可以顺利区别各自振动状况,不会受到振动源距离或振幅大小的影响而忽略其中部分讯息;尤其是由前期的数位化处理过滤,筛减振动信息中无关的数据,降低上传后送的数据量,可以提升信息传输速度和准确度,并降低对于传输及后期处理的硬件与软件需求,而且简化后期控制处理的数据数据,让后续配套硬设备成本降低而效能提升。