一种用于安全阀的综合试验台及综合测试方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及安全阀测试技术领域,尤其是一种用于安全阀的综合试验台及综合测试方法。

背景技术

随着轨道交通的蓬勃发展,高速铁路列车与城市轨道列车将在各种不同温度、湿度等外界条件下工作,其中,为制动系统提供清洁干净高压气体动力的风源装置是关乎安全的核心设备。

风源装置中的压缩机完成压缩大气空气,并将后续净化干净的高压气存储于高压储气罐中,安全阀用于调节储气罐中气压至安全气压阈值之内。

安全阀是一种安全保护用阀,是一种自动泄压阀门,它的启闭件受外力作用下处于常闭状态,当设备或管道内的介质压力升高,超过规定安全值时阀门自动开启,通过向系统外排出一额定数量的介质,以防止管道或设备内的介质压力超过规定的安全值,当管道或设备内的介质压力恢复正常后,阀门再行关闭并阻止介质继续流出。

因此,需要对安全阀进行试验测试,测试安全阀的工作性能。

发明内容

为了克服上述现有技术中的缺陷,本发明提供一种用于安全阀的综合试验台,能够模拟安全阀的不同工作温度和不同工作压力,还能够模拟安全阀的不同工作环境,从而能够在不同工作温度、不同工作压力、不同工作环境下对待测安全阀进行各项试验,全面测试待测安全阀的工作性能。

为实现上述目的,本发明采用以下技术方案,包括:

一种用于安全阀的综合试验台,综合试验台包括:沿气体传输方向依次连接的增压装置、第一压力容器、温度调节装置、气路调节装置、第二压力容器、安全阀试验支路、待测安全阀;

所述增压装置用于对气体进行增压,并将增压后的气体输入第一压力容器中;所述温度调节装置用于调节流入第二压力容器中的气体温度;所述气路调节装置用于调节流入第二压力容器中的气体流量;所述第二压力容器用于存储设定压力和设定温度的气体,用于进行待测安全阀的试验;所述待测安全阀通过安全阀试验支路与第二压力容器相连接;

所述第二压力容器还与排放装置相连接,所述排放装置用于对第二压力容器中的气体进行排放;

所述第一压力容器和第二压力容器上均设置有温度传感器和压力传感器,用于采集压力容器内的气体温度和气体压力;

所述综合试验台还包括环境调节仓,所述待测安全阀放置于环境调节仓中,环境调节仓用于向待测安全阀提供不同的工作环境温度;

所述综合试验台还包括喷淋装置和图像采集装置,喷淋装置用于向待测安全阀喷淋渗漏测量液,图像采集装置用于采集待测安全阀的表面图像;

所述综合试验台还包括数控中心,所述数控中心与各个传感器相连接,用于接收各个传感器的采集数据;所述数控中心还与各个装置相连接,用于对各个装置进行控制。

优选的,所述增压装置包括相并联的高压气路和常压气路,高压气路上设有第一截止阀和增压泵,常压气路上设有第二截止阀;所述排放装置包括沿气体传输方向依次连接的第二单向阀、第三调节阀、消声器。

优选的,所述温度调节装置包括冷却器和加热器。

优选的,所述气路调节装置包括沿气体传输方向依次连接的第三截止阀、第一单向阀、调节阀组件;所述调节阀组件包括相并联的第一调节阀和第二调节阀;所述第一调节阀和第二调节阀均用于调节气量,且第一调节阀的调节精度小于第二调节阀的调节精度。

优选的,所述喷淋装置包括沿液流方向依次连接的储液罐、液泵、第三压力传感器、喷淋头;所述储液罐用于存储渗漏测量液,所述液泵用于调节液压,所述第三压力传感器用于测量液压,所述喷淋头位于待测安全阀的上方,用于对待测安全阀进行喷淋。

优选的,所述图像采集装置的摄像头设置于待测安全阀的侧方,且沿待测安全阀的表面进行旋转位移,用于采集待测安全阀的各个角度的表面图像。

优选的,综合试验台还包括气体净化装置,用于对输入第一压力容器中的气体进行净化处理;所述净化处理包括除尘、除油、除水;所述气体净化装置包括沿气体传输方向依次连接的除尘器、除油器、除水器。

本发明还提供一种用于安全阀的综合试验台的综合测试方法,利用综合试验台对待测安全阀进行气密性试验,具体方法如下所示:

S11,将待测安全阀安装至综合试验台的安全阀试验支路上,并将待测安全阀的出厂参数录入数控中心作为标定参数;

S12,将增压装置的输入端连接气源,向增压装置输入气体,数控中心控制增压装置向第一压力容器中输入高压气体;

S13,数控中心打开气路调节装置,将第一压力容器中存储的高压气体输入至第二压力容器和安全阀试验支路中,通过控制气路调节装置,调节第二压力容器内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为待测安全阀的出厂整定压力的A%;

S14,数控中心打开喷淋装置,向待测安全阀喷淋渗漏测量液,待测安全阀表面浸润渗漏测量液后,关闭喷淋装置;

S15,数控中心打开图像采集装置,采集当前时刻即时刻T1下的待测安全阀的表面图像,并将时刻T1下的待测安全阀的表面图像发送给数控中心;

S16,间隔Δt时间后,采集当前时刻即时刻T2下的待测安全阀表面图像,并将时刻T2下的待测安全阀的表面图像发送给数控中心;T2=T1+Δt;

S17,数控中心根据前后两个时刻即时刻T1和时刻T2下的待测安全阀的表面图像,对前后两个时刻的表面图像进行对比分析:

统计前后两个时刻的表面图像中的气泡个数,以及各个气泡的位置和圆周长,若时刻T2的表面图像中气泡个数大于时刻T1的表面图像中气泡个数,或者,时刻T2的表面图像中某气泡圆周长大于时刻T1的表面图像中对应位置处的气泡圆周长,则表示该待测安全阀在A%的出厂整定压力下发生漏气;否则,表示该待测安全阀在A%的出厂整定压力下未发生漏气;

S18,数控中心控制气路调节装置对第二压力容器进行增压,使第二压力容器内的气体压力每次增加Δa%,直至增压至出厂整定压力,并按照步骤S14-S17的方式,分别测试该待测安全阀在(A+Δa)%的出厂整定压力、(A+2Δa)%的出厂整定压力、(A+3Δa)%的出厂整定压力、...、出厂整定压力下的气密性;

S19,数控中心控制温度调节装置,调节第二压力容器内的气体温度,按照步骤S14-S18的方式,在不同的气体温度下分别测试待测安全阀的气密性。

优选的,利用综合试验台对待测安全阀依次进行排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验,具体方法如下所示:

S21,将待测安全阀安装至综合试验台的安全阀试验支路上,并将待测安全阀的出厂参数录入数控中心作为标定参数;

S22,将增压装置的输入端连接气源,向增压装置输入气体,数控中心控制增压装置向第一压力容器中输入高压气体;

S23,数控中心打开气路调节装置,将第一压力容器中存储的高压气体输入至第二压力容器和安全阀试验支路中;

S24,对待测安全阀进行排放压力试验:

S241,数控中心控制气路调节装置,对第二压力容器进行增压,使第二压力容器内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为待测安全阀的出厂整定压力的A%;

S242,数控中心控制气路调节装置继续对第二压力容器进行增压,且此时增压速度小于步骤S241的增压速度,数控中心根据第二压力容器上压力传感器的采集数据,实时判断第二压力容器中的压降,若压降速率超过设定阈值,则记录此时即出现第一次压降速率超过设定阈值时的第二压力容器内的气体压力,并将此时的第二压力容器内的气体压力作为待测安全阀的实际整定压力;否则,继续增压,直至出现第一次压降速率超过设定阈值,得到待测安全阀的实际整定压力;

S243,出现第一次压降速率超过设定阈值后,数控中心控制气路调节装置继续对第二压力容器进行增压,且此时增压速度小于步骤S241的增压速度,数控中心根据第二压力容器上的压力传感器的采集数据,实时判断第二压力容器中的压降,若压降速率超过设定阈值,则记录此时即出现第二次压降速率超过设定阈值时的第二压力容器内的气体压力,并将此时的第二压力容器内的气体压力作为待测安全阀的实际排放压力;否则,继续增压,直至出现第二次压降速率超过设定阈值,得到待测安全阀的实际排放压力;

若待测安全阀的排放压力试验合格,即待测安全阀的实际排放压力、实际整定压力均满足标定参数的误差范围,则进行下一试验,否则终止试验并上报试验终止原因;

S25,对待测安全阀进行保压试验:

S251,数控中心控制气路调节装置,使第二压力容器内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为待测安全阀的实际整定压力的A%;

S252,数控中心根据第二压力容器上的压力传感器的采集数据,实时判断第二压力容器中的压降,若压降速率超过设定阈值或者在规定时间内压降超过设定值,则表示该待测安全阀在A%的实际整定压力下不保压;否则,表示该待测安全阀在A%的出厂整定压力下保压;

S253,数控中心控制气路调节装置对第二压力容器进行增压,使第二压力容器内的气体压力每次增加Δa%,直至增压至实际整定压力,并按照步骤S252的方式,分别测试该待测安全阀在(A+Δa)%的实际整定压力、(A+2Δa)%的实际整定压力、...、实际整定压力下的保压性;

若待测安全阀的保压试验合格,即待测安全阀具备保压性,则进行下一试验,否则终止试验并上报试验终止原因;

S26,对待测安全阀进行回座压力试验:

S261,数控中心控制气路调节装置,使第二压力容器内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为待测安全阀的实际排放压力;

S262,数控中心打开排放装置,利用排放装置对第二压力容器内的气体进行排放即降压,数控中心根据第二压力容器上压力传感器的采集数据,实时判断第二压力容器中的压降,直至出现第二压力容器内的气体压力保持不变即压降为0,记录此时即出现压降为0时的第二压力容器内的气体压力并作为待测安全阀的实际回座压力;

若待测安全阀的回座压力试验合格,即待测安全阀的实际回座压力满足标定参数的误差范围,则进行下一试验,否则终止试验并上报试验终止原因;

S27,对待测安全阀进行脉冲耐压试验:

S271,数控中心控制气路调节装置,使第二压力容器内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为待测安全阀的实际整定压力;

S272,数控中心打开排放装置,利用排放装置对第二压力容器内的气体进行排放,直至第二压力容器内的气体压力排放至零;

S273,循环步骤S271-S272,若干次循环后,判断待测安全阀是否损坏,判断方式为:

按照步骤S24和S26的方式,重新对待测安全阀进行排放压力试验和回座压力试验,得到此时即脉冲耐压试验后的待测安全阀的整定压力、排放压力、回座压力,并判断此时的整定压力、排放压力、回座压力是否位于标定参数的误差范围内,若整定压力、排放压力、回座压力均位于标定参数的误差范围内,则表示待测安全阀具备脉冲耐压性;否则表示待测安全阀不具备脉冲耐压性;

若待测安全阀的脉冲耐压试验合格,即待测安全阀具备脉冲耐压性,则进行下一试验,否则终止试验并上报试验终止原因;

S28,对待测安全阀进行可靠性试验:

S281,数控中心控制温度调节装置,调节第二压力容器内的气体温度;

S282,按照步骤S24-S27的方式,在不同的气体温度下,依次对待测安全阀进行排放压力试验、保压试验、回座压力试验、脉冲耐压试验,测试不同气体温度下的待测安全阀的整定压力、排放压力、保压性、回座压力、脉冲耐压性;

若待测安全阀在不同的气体温度下的各项试验均合格,则试验结束,若待测安全阀在某个气体温度下的某项试验不合格,则终止试验并上报试验终止原因。

优选的,利用综合试验台对待测安全阀进行工作环境试验,具体方法如下所示:

S31,将待测安全阀安装至综合试验台的安全阀试验支路上,并将待测安全阀的出厂参数录入数控中心作为标定参数;

S32,将增压装置的输入端连接气源,向增压装置输入气体,数控中心控制增压装置向第一压力容器中输入高压气体;

S33,数控中心打开气路调节装置,将第一压力容器中存储的高压气体输入至第二压力容器和安全阀试验支路中;

S34,数控中心控制环境调节仓,调节待测安全阀的工作环境温度;

S35,在各个工作环境温度下分别对待测安全阀进行各项试验,测试不同工作环境温度下的待测安全阀的工作性能

本发明的优点在于:

(1)本发明能够模拟安全阀的不同工作温度和不同工作压力,还能够模拟安全阀的不同工作环境,从而能够在不同工作温度、不同工作压力、不同工作环境下对待测安全阀进行各项试验,包括气密性试验、排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验、工作环境试验,全面测试待测安全阀的工作性能。

(2)本发明利用增压装置向第一压力容器一次性充入标量气量后,为整个综合试验台提供试验气量。由于第二压力容器是小压力容器,涉及多次放气充气,因此在大压力容器即第一压力容器中储备一定量的高压基准,后续可以持续给小压力容器充气,避免增压泵压缩机的频繁运行。

(3)本发明利用温度调节装置中的冷却器和加热器,使得综合试验台能够模拟不同的工作温度,以便于在不同的工作温度下完成待测安全阀的工作性能测试。

(4)本发明利用气路调节装置向第二压力容器输入气体,第一调节阀用于粗调气量,第二调节阀用于细调气量,实现第二压力容器中气体压力的精准调节,使得综合试验台能够模拟不同的工作压力,以便于在不同的工作压力下完成待测安全阀的工作性能测试。

(5)本发明利用气体净化装置对气体进行净化处理,减少气体中的粉尘影响,提升综合试验台的寿命,减少工作性能参数的测量误差。

(6)本发明基于喷淋装置、图像采集装置以及目标识别,能够自动完成待测安全阀的气密性测试。

(7)本发明在综合试验台的基础上提供了综合测试方法,包括气密性试验、排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验、工作环境试验,试验项目全面,保证待测安全阀工作性能的测试全面。

附图说明

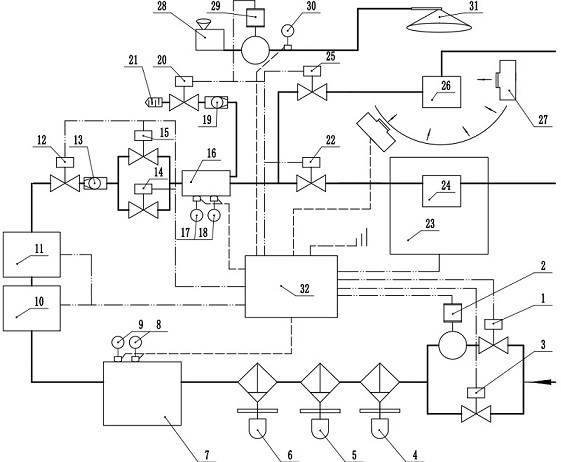

图1为本发明的一种用于安全阀的综合试验台的整体示意图。

附图标记说明:

1-第一截止阀、2-增压泵、3-第二截止阀、4-除尘器、5-除油器、6-除水器、7-第一压力容器、8-第一温度传感器、9-第一压力传感器、10-冷却器、11-加热器、12-第三截止阀、13-第一单向阀、14-第一调节阀、15-第二调节阀、16-第二压力容器、17-第二温度传感器、18-第二压力传感器、19-第二单向阀、20-第三调节阀、21-消声器、22-第五截止阀、23-环境调节仓、24-第二待测安全阀、25-第四截止阀、26-第一待测安全阀、27-摄像头、29-液泵、30-第三压力传感器、31喷淋头、32-数控中心。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

由图1所示,本发明的一种用于安全阀的综合试验台,包括:增压装置,气体净化装置,第一压力容器7,温度调节装置,气路调节装置,第二压力容器16,排放装置,安全阀试验支路,待测安全阀,环境调节仓23,喷淋装置,图像采集装置,数据采集线路,装置控制线路,数据处理与控制中心即数控中心32。

所述增压装置包括相并联的高压气路和常压气路,高压气路上设有第一截止阀1和增压泵2,常压气路上设有第二截止阀3,高压气路和常压气路的并联输入端即增压装置的输入端用于输入气体,高压气路和常压气路的并联输出端即增压装置的输出端与气体净化装置的输入端连接;所述高压气路用于对气体进行增压。

所述气体净化装置包括沿气体传输方向依次连接的除尘器4、除油器5、除水器6;所述气体净化装置用于对气体进行净化处理,包括除尘、除油、除水。

所述气体净化装置的输出端即除水器6的输出端与第一压力容器7的输入端连接;所述第一压力容器7的输出端与温度调节装置的输入端连接;所述第一压力容器7上设置有第一温度传感器8和第一压力传感器9,用于分别测量第一压力容器7内的气体温度和气体压力;所述第一压力容器7用于一次性充入标定气量后为整个试验台提供试验用气。

所述温度调节装置包括沿气体传输方向依次连接的冷却器10和加热器11;所述温度调节装置用于调节气体温度,即调节待测安全阀的入口温度,支持试验台模拟不同的工作温度,在所模拟的不同工作温度下完成待测安全阀的工作性能测试;所述温度调节装置的输出端即加热器11的输出端与气路调节装置的输入端相连接。

所述气路调节装置包括沿气体传输方向依次连接的第三截止阀12、第一单向阀13、调节阀组件;所述调节阀组件包括相并联的第一调节阀14和第二调节阀15;第一单向阀13的输入端与第三截止阀12的输出端连接,第一单向阀13的输出端与调节阀组件的输入端即第一调节阀14和第二调节阀15的并联输入端相连接,调节阀组件的输出端即第一调节阀14和第二调节阀15的并联输出端与第二压力容器16的输出端相连接;所述第一调节阀14用于粗调气量,所述第二调节阀15用于细调气量。所述气路调节装置用于实现待测安全阀的工作压力调节,支持试验台模拟不同的压力条件,在所模拟的不同压力条件下完成待测安全阀的工作性能测试。

所述第二压力容器16的第一输出端与排放装置的输入端相连接;所述排放装置包括沿气体传输方向依次连接的第二单向阀19、第三调节阀20、消声器21;所述排放装置的输出端用于向外排出气体。

所述第二压力容器16的第二输出端与安全阀试验支路的输入端相连接;所述第二压力容器16上设置有第二温度传感器17和第二压力传感器18,用于分别测量第二压力容器16内的气体温度和气体压力;所述第二压力容器16用于为单类试验提供满足温度、压力条件的试验气体。所述安全阀试验支路的末端即输出端连接待测安全阀。

本发明中,所述待测安全阀放置于环境调节仓23中,环境调节仓23用于向待测安全阀提供不同的工作环境温度;或者,所述待测安全阀配置有喷淋装置和图像采集装置,喷淋装置用于向待测安全阀喷淋渗漏测量液,图像采集装置用于采集待测安全阀的表面图像;或者,所述待测安全阀放置于环境调节仓23中且配置有喷淋装置和图像采集装置。

本实施例中,考虑综合试验台的大小,由于喷淋装置和图像采集装置的占用空间较大,因此,不在环境调节仓中设置喷淋装置和图像采集装置,而是分别单独的设置环境调节仓,以及喷淋装置和图像采集装置,如图1所示,综合试验台提供了两个安全阀试验支路,分别为第一安全阀试验支路和第二安全阀试验支路,用于同时对两个待测安全阀进行不同项目的试验。

所述第一安全阀试验支路上设有第四截止阀25,第一安全阀试验支路的末输出端连接有第一待测安全阀26;所述第一待测安全阀26配置有喷淋装置和图像采集装置。所述第一安全阀试验支路用于进行第一待测安全阀26的气密性试验、排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验。

所述第二安全阀试验支路上设有第五截止阀22,第二安全阀试验支路的输出端连接有第二待测安全阀24;所述第二待测安全阀24配置有环境调节仓23,即第二待测安全阀24位于环境调节仓23内,所述环境调节仓23为第二待测安全阀24提供-40℃~+65℃的工作环境温度,用于模拟烈日与严寒的极端工作环境,能够测试第二待测安全阀24在极端工作环境下的工作性能。所述第二安全阀试验支路用于进行第二待测安全阀24在极端工作环境下的排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验。

本实施例中,当对第一待测安全阀26依次进行气密性试验、排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验时,打开第四截止阀25并关闭第五截止阀22。当对第二待测安全阀24依次进行各个工作环境温度下的排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验时,关闭第四截止阀25并打开第五截止阀22。

所述喷淋装置包括沿液流方向依次连接的储液罐28、液泵29、第三压力传感器30、喷淋头31;所述储液罐28用于存储渗漏测量液,所述液泵29用于调节液压,所述第三压力传感器30用于测量液压,所述喷淋头31位于对待测安全阀的上方,用于对待测安全阀进行喷淋。具体的,渗漏测量液为添加有表面活性剂成分的溶液,如肥皂水等。

所述图像采集装置的摄像头27设置于待测安全阀的侧方,且沿待测安全阀进行旋转位移,用于采集待测安全阀的各个角度的表面图像;具体的,图像采集装置利用导轨机构为摄像头27提供旋转位移的能力。

所述数据采集线路用于将第一温度传感器8、第一压力传感器9、第二温度传感器17、第二压力传感器18、第三压力传感器30分别与数控中心32相连接,各个传感器的采集数据发送给数控中心32。

所述装置控制线路用于将第一截止阀1、增压泵2、第二截止阀3、除尘器4、除油器5、除水器6、冷却器10、加热器11、第三截止阀12、第一调节阀14、第二调节阀15、第三调节阀20、第四截止阀25、第五截止阀22、环境调节仓23、液泵29分别与数控中心32相连接,数控中心32对各个被控对象进行控制。

根据本发明所提供的综合试验台对待测安全阀进行综合测试,包括:气密性试验、排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验、工作环境试验。

本实施例中,利用综合试验台对第一安全阀试验支路上的第一待测安全阀26进行气密性试验,具体方法如下所示:

S11,将第一待测安全阀26安装至综合试验台的第一安全阀试验支路上,并将第一待测安全阀26的出厂参数录入数控中心32作为标定参数,包括:公称压力、工作压力、整定压力、排放压力、回座压力、压力等级、流道直径、工作环境温度范围。储液罐28中倒入标准刻度线量的渗漏测量液。初始状态下,试验台上的各个阀门均为关闭状态,各个器件均为未运转状态。

其中,公称压力是指:安全阀阀体最大允许承受压力,如PN16、PN25、PN40、PN64。工作压力是指:安全阀阀体本身所能承受的正常压力。整定压力是指:安全阀阀瓣在运行条件下开始开启时的预定压力,是在阀门进口处测量的表压力,即安全阀的开启动作的压力,达到这一压力值或超过时安全阀会打开,是人为设定的一个值,一般为最高工作压力的1.05-1.1倍,都是比设备正常工作压力要大,比设备设计压力小的一个安全值。排放压力是指:整定压力加超过压力(超过压力是指超过安全阀整定压力的压力增量,通常用整定压力的百分数表示),亦即指阀瓣达到规定开启高度时的进口压力,排放压力的上限需服从国家有关标准或规范的要求。回座压力是指:安全阀排放后,阀瓣重新压紧阀座,介质停止排出时的进口压力,回座压力是表征安全阀使用品质的一个重要参数。流道直径是指:阀瓣进口端到关闭件密封面间流道的最小截面积的直径。

S12,将增压装置的输入端连接气源,向增压装置输入气体,若为高压气源,则数控中心32打开第二截止阀3,此时第一截止阀1、增压泵2为关闭状态;若为常压气源,则数控中心32打开第一截止阀1和增压泵2,此时第二截止阀3为关闭状态;同时,数控中心32打开除尘器4、除油器5、除水器6,经增压装置流出的高压气体经过气体净化装置净化处理后进入第一压力容器7,向第一压力容器7中输入高压气体,此时第三截止阀12为关闭状态;在第一压力容器7的充气过程中,数控中心32根据第一压力容器9的采集数据,调节控制第二截止阀3、第一截止阀1、增压泵2,直至第一压力容器7内的气体压力达到工作压力后,停止向增压装置输入气体,后续的试验中直接采用第一压力容器7中存储的高压气体作为试验气源。

S13,数控中心32打开第三截止阀12、第一调节阀14、第二调节阀15,本实施例中,由于对第一待测安全阀26进行气密性试验,因此数控中心32还打开第四截止阀25,且第五截止阀22为关闭状态。将第一压力容器7中存储的高压气体输入第二压力容器16和第一安全阀试验支路中,同时接收第二压力容器18的采集数据,根据第二压力容器16中的气体压力,逐步调节第一调节阀14和第二调节阀15的开度,直至第二压力容器16内的气体压力达到出厂整定压力的90%,用于测试第一待测安全阀26在气体压力为90%的出厂整定压力情况下的气密性。数控中心32关闭第三截止阀12、第一调节阀14、第二调节阀15。

S14,数控中心32打开液泵29,并调节液泵29的泵入速度,直至第三压力传感器30所测量的液压值达到标定值,此时,储液罐28中存储的渗漏测量液通过喷淋头31对第一待测安全阀26进行喷淋,待第一待测安全阀26的表面浸润渗漏测量液后,关闭液泵29。

S15,数控中心32控制图像采集装置的摄像头27进行拍摄,并沿第一待测安全阀26进行旋转位移,采集第一待测安全阀26在当前时刻即时刻T1下的各个角度的表面图像,并发送给数控中心32;数控中心32对各个角度的表面图像进行识别,识别各个角度的表面图像中的气泡,统计时刻T1下的各个角度的表面图像中的气泡个数,以及各个气泡的圆心位置和圆周长。

S16,间隔Δt时间后,采集第一待测安全阀26在当前时刻即时刻T2下的各个角度的表面图像,统计时刻T2下的各个角度的表面图像中的气泡个数,以及各个气泡的圆心位置和圆周长。其中,T2=T1+Δt。

S17,数控中心32根据第一待测安全阀26在前后两个时刻即时刻T1和时刻T2下的各个角度的表面图像,对前后两个时刻下的同一角度的表面图像进行对比分析:

若时刻T2的表面图像中气泡个数相比时刻T1的表面图像中气泡个数增加,且气泡的增加个数超过设定阈值,则表示第一待测安全阀26在90%的出厂整定压力下发生漏气;若时刻T2的表面图像中某气泡圆周长相比时刻T1的表面图像中对应位置处的气泡圆周长增大,且圆周长的增大值超过设定阈值,则表示第一待测安全阀26在90%的出厂整定压力下发生漏气;否则,表示第一待测安全阀26在90%的出厂整定压力下未发生漏气。

S18,数控中心32控制气路调节装置对第二压力容器16进行增压,使第二压力容器16内的气体压力每次增加2%,直至增压至出厂整定压力,并按照步骤S14-S17的方式,分别测试第一待测安全阀26在92%、94%、96%、98%、100%的出厂整定压力下的气密性。

S19,数控中心32控制温度调节装置,调节第二压力容器16内的气体温度,按照步骤S14-S18的方式,在不同的气体温度下分别测试第一待测安全阀26的气密性。

若第一待测安全阀26的气密性试验合格,则进行下一试验,否则终止试验并上报试验终止原因。

本实施例中,利用综合试验台依次对第一安全阀试验支路上的第一待测安全阀26进行排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验,具体方法如下所示:

S21,将第一待测安全阀26安装至综合试验台的第一安全阀试验支路上,并将第一待测安全阀26的出厂参数录入数控中心32作为标定参数,包括:公称压力、工作压力、整定压力、排放压力、回座压力、压力等级、流道直径、工作环境温度范围。初始状态下,试验台上的各个阀门均为关闭状态,各个器件均为未运转状态。

S22,将增压装置的输入端连接气源,向增压装置输入气体,同时,数控中心32打开气体净化装置,经增压装置流出的高压气体经过净化处理后进入第一压力容器7,向第一压力容器7中输入高压气体,直至第一压力容器7内的气体压力达到工作压力后,停止向增压装置输入气体,后续的试验中直接采用第一压力容器7中存储的高压气体作为试验气源。

S23,数控中心32打开气路调节装置,以及打开第四截止阀25,且第五截止阀22为关闭状态,将第一压力容器7中存储的高压气体输入至第二压力容器16和第一安全阀试验支路中。

S24,对第一待测安全阀26进行排放压力试验:

S241,数控中心32控制气路调节装置,对第二压力容器16进行增压,使第二压力容器16内的气体压力达到90%的出厂整定压力后,关闭气路调节装置。

S242,数控中心32控制气路调节装置继续对第二压力容器16进行增压,此时增压速度小于步骤S241的增压速度,可采用每间隔一段时间对第二压力容器16内的气体压力增加1%的方式进行增压,此过程中,数控中心32根据第二压力容器16上第二压力传感器18的采集数据,实时判断第二压力容器16中的压降,若压降速率超过设定阈值,即出现第一次压力急剧下降,则记录此时即出现第一次压降速率超过设定阈值时的第二压力容器16内的气体压力,并作为第一待测安全阀26的实际整定压力;否则,继续增压,直至出现第一次压降速率超过设定阈值,得到第一待测安全阀26的实际整定压力。

S243,出现第一次压降速率超过设定阈值后,数控中心32控制气路调节装置继续对第二压力容器16进行增压,且此时增压速度小于步骤S241的增压速度,可采用每间隔一段时间对第二压力容器16内的气体压力增加1%的方式进行增压,此过程中,数控中心32根据第二压力传感器18的采集数据,实时判断第二压力容器16中的压降,若压降速率超过设定阈值,即出现第二次压力急剧下降,则记录此时即出现第二次压降速率超过设定阈值时的第二压力容器16内的气体压力,并作为第一待测安全阀26的实际排放压力;否则,继续增压,直至出现第二次压降速率超过设定阈值,得到第一待测安全阀26的实际排放压力。

若第一待测安全阀26的排放压力试验合格,即第一待测安全阀26的实际排放压力、实际整定压力均满足标定参数范围,则进行下一试验,否则终止试验并上报试验终止原因。

S25,对第一待测安全阀26进行保压试验:

S251,数控中心32控制气路调节装置,使第二压力容器16内的气体压力达到90%的实际整定压力设定压力后,关闭气路调节装置,用于测试第一待测安全阀26在90%的实际整定压力下的保压性。

S252,数控中心32根据第二压力容器16上第二压力传感器18的采集数据,实时判断第二压力容器16中的压降,若压降速率超过设定阈值,或者在规定时间内压降超过设定值,则表示第一待测安全阀26在90%的出厂整定压力下不保压;否则,表示第一待测安全阀26在90%的实际整定压力下保压。本发明中,若出现不保压情况,可以结合气密性试验寻找不保压的原因。

S253,每间隔一段时间后,数控中心32控制气路调节装置对第二压力容器16进行一次增压,使第二压力容器16内的气体压力每次增加2%,直至增压至出厂整定压力,并按照步骤S252的方式,分别测试第一待测安全阀26在92%、94%、96%、98%、100%的实际整定压力下的保压性。

若第一待测安全阀26的保压试验合格,即保压性满足标定参数范围,则进行下一试验,否则终止试验并上报试验终止原因。

S26,对第一待测安全阀26进行回座压力试验:

S261,数控中心32控制气路调节装置,使第二压力容器16内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为第一待测安全阀26的实际排放压力。

S262,数控中心32打开排放装置,利用排放装置对第二压力容器16内的气体进行排放即降压,可采用每间隔一段时间对第二压力容器16内的气体压力排放1%的方式进行降压,数控中心32根据第二压力传感器18的采集数据,实时判断第二压力容器16中的压降,直至首次出现第二压力容器16内的气体压力保持不变即压降为0,记录此时即出现压降为0时的第二压力容器16内的气体压力,并作为第一待测安全阀26的实际回座压力。

若第一待测安全阀26的回座压力试验合格,即第一待测安全阀26的实际回座压力满足标定参数范围,则进行下一试验,否则终止试验并上报试验终止原因。

S27,对第一待测安全阀26进行脉冲耐压试验:

S271,数控中心32控制气路调节装置,使第二压力容器16内的气体压力达到设定压力后,关闭气路调节装置;其中,设定压力为第一待测安全阀26的实际整定压力。

S272,数控中心32打开排放装置,利用排放装置对第二压力容器16内的气体进行排放,直至第二压力容器16内的气体压力排放至零。

S273,循环步骤S271-S272,若干次循环后,判断第一待测安全阀26是否损坏,判断方式为:

按照步骤S24和S26的方式,重新对第一待测安全阀26进行排放压力试验和回座压力试验,得到此时即脉冲耐压试验后的第一待测安全阀26的整定压力、排放压力、回座压力,并判断此时的整定压力、排放压力、回座压力是否位于标定参数的范围内,若整定压力、排放压力、回座压力均位于标定参数的范围内,则表示第一待测安全阀26具备脉冲耐压性;否则表示第一待测安全阀26不具备脉冲耐压性。

若第一待测安全阀26的脉冲耐压试验合格,则进行下一试验,否则终止试验并上报试验终止原因。

S28,对第一待测安全阀26进行可靠性试验:

S281,数控中心32控制温度调节装置,调节第二压力容器16内的气体温度。

S282,按照步骤S24-S27的方式,在不同的气体温度下,依次对第一待测安全阀26进行排放压力试验、保压试验、回座压力试验、脉冲耐压试验,测试不同气体温度下的待测安全阀的整定压力、排放压力、保压性、回座压力、脉冲耐压性。

若第一待测安全阀26的可靠性试验合格,则进行下一试验,否则终止试验并上报试验终止原因。

本实施例,利用综合试验台对第二安全阀试验支路上的第二待测安全阀24进行工作环境试验,具体方式为:

S31,将第二待测安全阀24安装至综合试验台的第二安全阀试验支路上,并将第二待测安全阀24的出厂参数录入数控中心32作为标定参数,包括:公称压力、工作压力、整定压力、排放压力、回座压力、压力等级、流道直径、工作环境温度范围。初始状态下,试验台上的各个阀门均为关闭状态,各个器件均为未运转状态。

S32,将增压装置的输入端连接气源,向增压装置输入气体,同时,数控中心32打开气体净化装置,经增压装置流出的高压气体经过净化处理后进入第一压力容器7,向第一压力容器7中输入高压气体,直至第一压力容器7内的气体压力达到工作压力后,停止向增压装置输入气体,后续的试验中直接采用第一压力容器7中存储的高压气体作为试验气源。

S33,数控中心32打开气路调节装置,以及打开第五截止阀22,且第四截止阀25为关闭状态,将第一压力容器7中存储的高压气体输入至第二压力容器16和第二安全阀试验支路中。

S34,数控中心32控制环境调节仓23,调节第二待测安全阀24的工作环境温度,按照5℃进行温度区间的划分,将-40℃~+65℃划分为21个温度区间,得到21个工作环境温度。

S35,按照步骤S24-S28的方式,在各个工作环境温度下分别对第二待测安全阀24进行各项试验,包括排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验,测试不同工作环境温度下的第二待测安全阀24的工作性能。

本发明中,数控中心32还根据各项试验的结果生成待测安全阀的试验报表。同时可以由操作员依据待测安全阀的种类与使用环境的要求,灵活调整试验参数、试验项目、试验顺序等。例如,可以先对第一安全阀试验支路上的第一待测安全阀26进行排放压力试验,获得实际整定压力后,然后对第一待测安全阀26进行气密性试验,在气密性试验时以实际整定压力为标准进行测试,测试第一待测安全阀26在92%、94%、96%、98%、100%的实际整定压力下的气密性,再对第一待测安全阀26进行保压试验、回座压力试验、脉冲耐压试验、可靠性试验。操作员也可以先将某个待测安全阀安装在第一安全阀试验支路上,先对该待测安全阀进行气密性试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验后,各项试验均合格后,然后再将该待测安全阀安装在第二安全阀试验支路上,再对该待测安全阀进行工作环境试验,即对该待测安全阀进行各个工作环境温度下的排放压力试验、保压试验、回座压力试验、脉冲耐压试验、可靠性试验。

以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。