单晶硅PERC电池二次制绒工艺

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及单晶硅PERC电池,特别是涉及单晶硅PERC电池制造中的制绒工艺。

背景技术

目前单晶硅PERC太阳能电池制作流程主要为:制绒-扩散-去PSG-碱抛-背钝化-减反射膜-电极制备-烧结等步骤。其中制绒工艺主要是为了在硅片表面形成金字塔级结构,增强电池片对太阳光的吸收效果,减少光损失,进而提升电池片的短路电流(Isc),提高电池片转换效率。

现有的一步制绒工艺已足够成熟,该工艺所得电池片反射率和表面复合率无法进一步降低,且一次制绒存在得绒面均匀性差和反射率稳定性差等缺点。针对此问题,二次制绒工艺得到了飞快的发展。二次制绒主要是通过增加一次制绒工艺,在较小的腐蚀量下减少一次制绒所得绒面表面碎绒,增强绒面均匀性,并增加塔基高度,从而进一步降低硅片表面反射率。然而在二次制绒工艺过程中,二次制绒工艺槽的药液KOH和添加剂等化学品在制绒工艺完成以后,被当成废液进行处理排放,药液利用率不高,且增加了电池片的非硅成本。

另外在批量生产过程中,随着生产批次的增长,化学反应消耗会使溶液中的OH

发明内容

发明目的:本发明的目的是提供一种单晶硅PERC电池二次制绒工艺,且可以回收利用二次制绒工艺槽的废液,同时确保整个药液周期内的制绒效果稳定,从而提供稳定的电池片转化效率。

技术方案:一种单晶硅PERC电池二次制绒工艺,一次制绒工艺槽、二次制绒工艺槽初批次制绒后,每批次制绒前,二次制绒工艺槽的废液定排加入一次制绒工艺槽,一次制绒工艺槽、二次制绒工艺槽均分别补加入KOH溶液、添加剂、纯水,再进行下一批次制绒。

进一步的,制绒工艺槽的制绒批次不超过250批次,每批次的单晶硅片数量不超过400片。

进一步的,一次制绒工艺槽的初批次制绒配液参数为:KOH溶液6000~7000ml,添加剂1500~2500ml,纯水300000~305000ml;二次制绒工艺槽的初批次制绒配液参数为:KOH溶液2000~3000ml,添加剂500~1500ml,纯水300000~305000ml。

进一步的,

制绒批次不超过40批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C、D,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F、G;A为4000~4500ml,B为300~500ml,C为50~150ml,D为7000~9000ml,E为150~250ml,F为20~160ml,G为4000~4500ml;

制绒批次超过40批次、不超过100批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-500ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+5ml、D,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+3ml、G;

制绒批次超过100批次、不超过200批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-800ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+5ml、D+500ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+3ml、G+500ml;

制绒批次超过200批次、不超过250批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-1000ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+10ml、D+1000ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+8ml、G+500ml。

进一步的,一次制绒工艺槽的制绒时间300~360s、温度80~85℃,二次制绒工艺槽的制绒时间110~130s、温度80~84℃。

进一步的,一次制绒工艺槽的KOH溶液体积浓度为1.9%~2.3%,二次制绒工艺槽的KOH溶液体积浓度为0.6%~1.0%。

最佳的,一次制绒工艺槽的KOH溶液体积浓度为2%,二次制绒工艺槽的KOH溶液体积浓度为0.81%。

进一步的,添加剂包括成核剂、缓蚀剂、清洗剂。

有益效果:本发明的优点是:设计阶梯补液工艺,通过将二次制绒工艺槽中制绒后的废液回收进入一次制绒工艺槽,参与下一批次硅片制绒,并合理优化了制绒工艺参数,在现有规模化生产的基础上,不仅重新利用二次制绒废液降低耗量,节省了制绒用液量,节约了成本,减少了浪费和废液处理,更加环保,维持制绒制程稳定,延长制绒药液寿命周期,还可以利用二次制绒工艺进一步优化绒面结构,制得的电池电性能相当,甚至得到一定提升。

附图说明

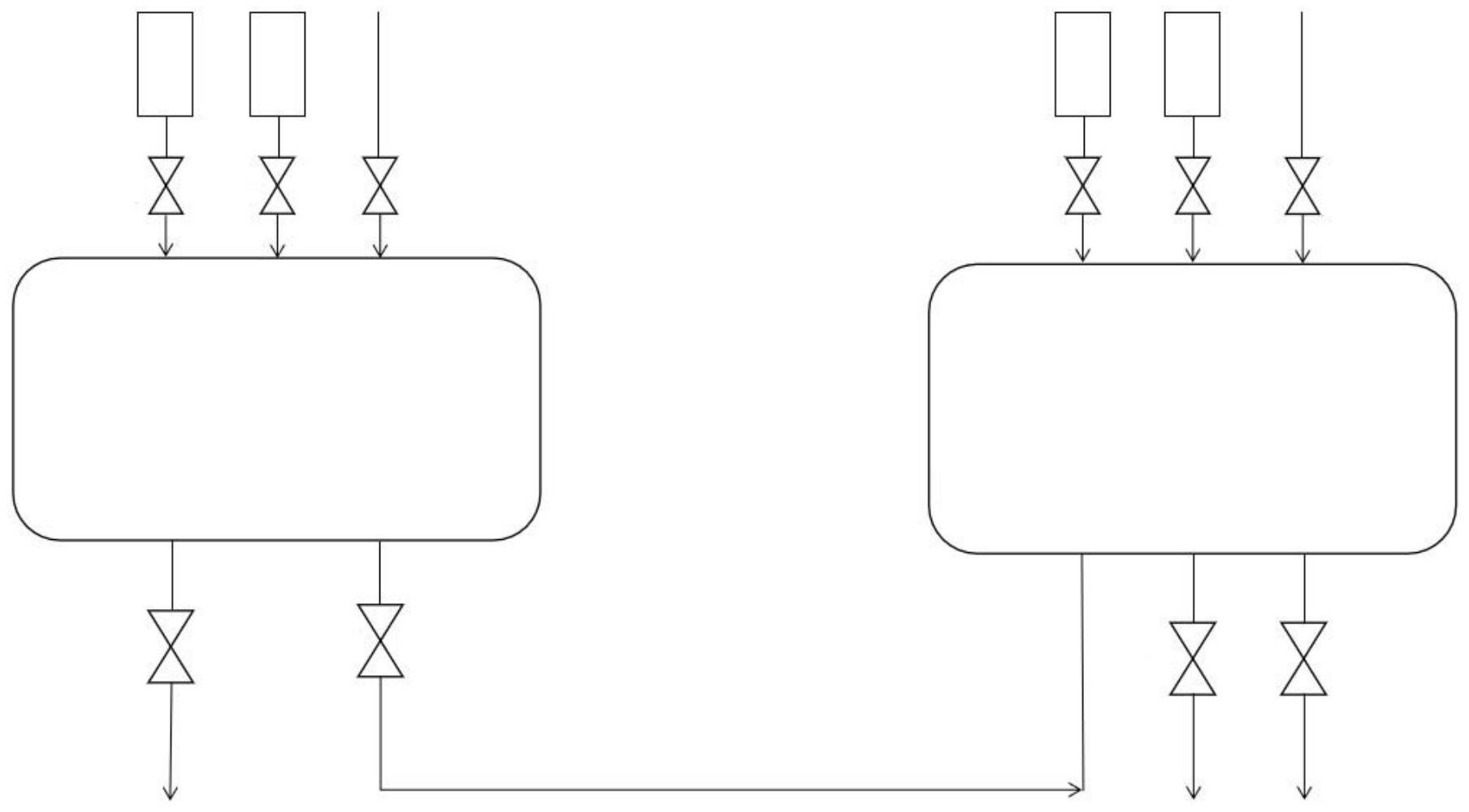

图1为实现本发明单晶硅PERC电池二次制绒工艺的设备原理图;

图2为对比例1、对比例2和实施例1在整个药液周期所制得电池片的转换效率对比图;

图3为对比例1、对比例2和实施例1所制得硅片的表面反射率对比图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

一种单晶硅PERC电池二次制绒工艺,采用P型硅片,制绒过程具体为:预清洗、纯水清洗、一次制绒、二次制绒、纯水清洗、后清洗、酸洗、纯水清洗、慢提拉、烘干,其中的一次制绒、二次制绒即二次制绒工艺,结合附图1所示,硅片先后在一次制绒工艺槽、二次制绒工艺槽中分别制绒,一次制绒工艺槽上部的进液管设置三根,分别与KOH溶液、添加剂、纯水连通,一次制绒工艺槽底部的出液管设置两根,分别为定排、主排,二次制绒工艺槽上部的进液管设置三根,分别与KOH溶液、添加剂、纯水连通,二次制绒工艺槽底部的出液管设置两根,分别为定排、主排,进液管、出液管上均设置阀门,控制进液量、排液量,二次制绒工艺槽的定排出液管,通过计量泵连入一次制绒工艺槽底部,由计量泵将二次制绒工艺槽制绒后的废液,定量加入到一次制绒工艺槽中。

生产时,多批次单晶硅片先后分批次在制绒工艺槽中进行加工。一次制绒工艺槽、二次制绒工艺槽分别加入初批次制绒液,进行第一批次硅片制绒,第一批次制绒完成后,每批次硅片制绒前,先将上一批次制绒完成后二次制绒工艺槽中的废液的一部分加入到一次制绒工艺槽中,然后对一次制绒工艺槽、二次制绒工艺槽分别补加入补加量制绒液,再进行下一批次硅片制绒。

一次制绒工艺槽的初批次制绒配液参数为:KOH溶液6000~7000ml,添加剂1500~2500ml,纯水300000~305000ml;二次制绒工艺槽的初批次制绒配液参数为:KOH溶液2000~3000ml,添加剂500~1500ml,纯水300000~305000ml。

补加量制绒配液参数为:

制绒批次不超过40批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C、D,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F、G;A为4000~4500ml,B为300~500ml,C为50~150ml,D为7000~9000ml,E为150~250ml,F为20~160ml,G为4000~4500ml;

制绒批次超过40批次、不超过100批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-500ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+5ml、D,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+3ml、G;

制绒批次超过100批次、不超过200批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-800ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+5ml、D+500ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+3ml、G+500ml;

制绒批次超过200批次、不超过250批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为A-1000ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为B、C+10ml、D+1000ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为E、F+8ml、G+500ml。

一次制绒工艺槽的制绒时间300~360s、温度80~85℃,二次制绒工艺槽的制绒时间110~130s、温度80~84℃。

一次制绒工艺槽的KOH溶液体积浓度为1.9%~2.3%,一次制绒工艺槽的KOH溶液体积浓度为0.6%~1.0%。

添加剂包括成核剂、缓蚀剂、清洗剂。

实施例1

单晶硅PERC电池二次制绒工艺,具体为:

步骤一:按以下初批次制绒配液参数,分别配制一次制绒工艺槽、二次制绒工艺槽的初批次制绒液:

一次制绒工艺槽的初批次制绒配液参数为:KOH溶液6200ml,添加剂1500ml,纯水302000ml;一次制绒工艺槽的制绒时间300s、温度82℃;

二次制绒工艺槽的初批次制绒配液参数为:KOH溶液2500ml,添加剂1000ml,纯水302000ml;二次制绒工艺槽的制绒时间120s、温度82℃。

将制得的初批次制绒液分别对应加入到一次制绒工艺槽、二次制绒工艺槽中。

步骤二:以每批次400片单晶硅片进行制绒;

第1批次单晶硅片,先后放入加有初批次制绒液的一次制绒工艺槽、二次制绒工艺槽中,分别进行一次制绒、二次制绒,完成第一批次单晶硅片的制绒过程;

然后,将二次制绒工艺槽的废液定排4200ml加入到一次制绒工艺槽中,在一次制绒工艺槽中补加入KOH溶液380ml、添加剂85ml、纯水8000ml,在二次制绒工艺槽中补加入KOH溶液160ml、添加剂50ml、纯水4000ml,进行第2批次单晶硅片制绒;第2~40批次单晶硅片制绒,每批次均按此操作;

制绒批次超过40批次、不超过100批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为3700ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为380ml、90ml、8000ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为160ml、53ml、4000ml;

制绒批次超过100批次、不超过200批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为3400ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为380ml、90ml、8500ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为160ml、53ml、4500ml;

制绒批次超过200批次、不超过250批次时,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为3200ml,一次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为380、95ml、9000ml,二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为160、58ml、4500ml。

一次制绒工艺槽的KOH溶液体积浓度为2%,一次制绒工艺槽的KOH溶液体积浓度为0.81%。

比较每批次制绒后单晶硅片的减重反射率、表面微观形貌,超过40批次至不超过250批次的与第1~40批次的相比,保持一致。

对比例1

单晶硅PERC电池单次制绒工艺,制绒过程具体为:预清洗、纯水清洗、制绒、纯水清洗、后清洗、酸洗、纯水清洗、慢提拉、烘干,其中的单次制绒工艺具体为:制绒工艺槽的初始配液参数为:KOH溶液6500ml、添加剂2000ml、纯水322000ml,单次制绒工艺的制绒时间400s、温度82℃。单次制绒工艺槽每批次补加入KOH溶液、添加剂、纯水的量分别为480ml、140ml、10000ml。

制绒后,硅片减重0.35g,绒面尺寸1.535μm,高度1.109μm,数量239841个/mm

对比例2

单晶硅PERC电池二次制绒工艺,制绒过程具体为:预清洗、纯水清洗、一次制绒、二次制绒、纯水清洗、后清洗、酸洗、纯水清洗、慢提拉、烘干,具体为:

一次制绒工艺槽的初批次制绒配液参数为:KOH溶液6200ml、添加剂1500ml、纯水302000ml,一次制绒工艺槽的制绒时间300s、温度82℃;二次制绒工艺槽的初批次制绒配液参数为:KOH溶液2500ml、添加剂1000ml、纯水302000ml,二次制绒工艺槽的制绒时间120s、温度82℃。

一次制绒工艺槽每批次补加入KOH溶液、添加剂、纯水的量分别为380ml、85ml、8000ml,二次制绒工艺槽定排加入一次制绒工艺槽的废液量为4200ml;二次制绒工艺槽补加入KOH溶液、添加剂、纯水的量分别为160ml、50ml、4000ml。

制绒后,硅片减重0.35g,绒面尺寸1.479μm,高度1.121μm,数量248892个/mm

对比例1为单次制绒,对比例2为二次制绒,且二次制绒的工艺配方在整个药液周期没有变动,实施例1为采用阶梯补液方式的二次制绒。

图2为对比例1、对比例2和实施例1在整个药液周期所制得电池片的转换效率。可以看出:对比例2的电池片转化效率高于对比例1,原因为对比例2采用二次制绒后,其微观绒面的比表面积优于单次制绒,导致硅片表面的反射率更低,从而使硅片表面对光的吸收更好;同时还可以看出对比例1和对比例2制得电池片的转换效率在80批次后明显降低,而采用阶梯补液的实施例1所制得的电池片在230批次内转换效率基本保持稳定,原因为采用阶梯补液,可使硅片表面的形貌保持稳定,从而在整个药液周期,在硅片表面得到均匀的光吸收。

图3为对比例1、对比例2和实施例1所制得硅片的表面反射率。可以看出:对比例1和对比例2制得硅片的反射率随着生产批次的增加反射率逐渐上升,并逐渐超出产线控制标准,药液失效;实施例1制得硅片的反射率随着生产批次的增加反射率波动较小,直到230批次后反射率依旧维持在产线控制标准内。

可见,本发明单晶硅PERC电池二次制绒工艺,设计阶梯补液,通过将二次制绒工艺槽中制绒后的废液回收进入一次制绒工艺槽,参与下一批次硅片制绒,并合理优化了制绒工艺参数,在现有规模化生产的基础上,不仅重新利用二次制绒废液降低耗量,节省了制绒用液量,节约了成本,减少了浪费和废液处理,更加环保,维持制绒制程稳定,延长制绒药液寿命周期,还可以利用二次制绒工艺进一步优化绒面结构,制得的电池电性能相当,甚至得到一定提升。