处理方法

文献发布时间:2023-06-19 19:18:24

技术领域

本公开涉及一种处理方法。

背景技术

已知以下一种技术:对合金钢涂布铝,然后加热所涂布的铝来使铝氧化,由此形成氧化铝层(例如,参照专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开平8-193258号公报

发明内容

发明要解决的问题

本公开提供一种能够在基材的表面形成表面粗糙度小的铝的氧化层的技术。

用于解决问题的方案

本公开的一个方式的处理方法具有以下工序:准备基材;在所述基材的表面形成铝的膜;通过以第一温度对所述基材进行热处理来使所述铝扩散渗透到所述基材;以及通过以比所述第一温度高的第二温度对扩散渗透有所述铝的所述基材进行热处理来形成铝的氧化层。

发明的效果

根据本公开,能够在基材的表面形成表面粗糙度小的铝的氧化层。

附图说明

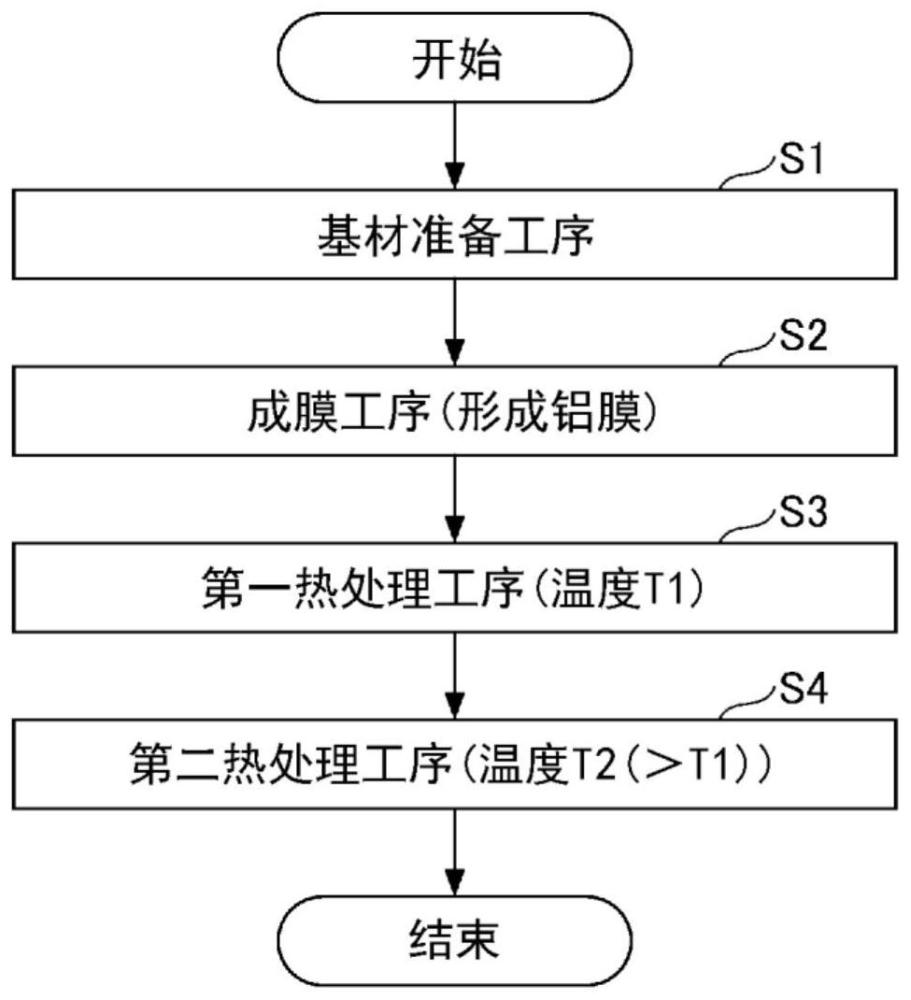

图1是示出实施方式的处理方法的一例的流程图。

图2是示出组成分析的结果的图。

图3是示出组成分析的结果的图。

图4是示出组成分析的结果的图。

图5是示出表面粗糙度的测定结果的图。

图6是示出表面粗糙度的测定结果的图。

图7是示出耐腐蚀性评价的结果的图。

图8是示出耐腐蚀性评价的结果的图。

图9是示出耐腐蚀性评价的结果的图。

图10是示出耐腐蚀性评价的结果的图。

具体实施方式

下面,参照附图来说明本公开的例示性的而非限定性的实施方式。在所有附图中,对相同或对应的构件或部件标注相同或对应的参照附图标记,并且省略重复的说明。

〔处理方法〕

参照图1来说明实施方式的处理方法的一例。实施方式的处理方法包括:通过依次实施基材准备工序S1、成膜工序S2、第一热处理工序S3以及第二热处理工序S4来在基材的表面形成铝的氧化层。下面,对各工序进行说明。

(基材准备工序S1)

基材准备工序S1是准备成为处理对象的基材的工序。作为基材,例如能够利用不含铝(Al)的金属(以下称为“非Al金属”。)、不含Al的合金(以下称为“非Al合金”。)。作为非Al金属,例如能够例举一般结构用轧制钢材(SS材)。作为非Al合金,能够例举SUS304、SUS316、SUS316L等不锈钢、NCF600等镍基合金。另外,作为基材,也可以利用包含Al的金属、包含Al的合金。但是,从材料费便宜且加工费便宜的观点出发,优选利用由非Al金属或非Al合金形成的基材。

(成膜工序S2)

成膜工序S2是在基材的表面形成铝的膜的工序。铝例如能够通过溅射、蒸镀、离子镀等物理气相沉积(PVD:Physical Vapor Deposition)来成膜。在通过PVD在基材的表面形成铝的膜的情况下,能够通过使用金属掩模等掩模来选择性地仅在基材的必要的部位形成铝的膜。在成膜工序S2中,在基材的表面成膜的铝的膜厚例如可以是1μm~2μm。

(第一热处理工序S3)

第一热处理工序S3是通过以第一温度T1对基材进行热处理来使在基材的表面成膜的铝扩散渗透到基材中的工序。第一热处理工序S3在包含氧的气氛、例如大气气氛中进行。第一温度T1是根据基材的种类决定的。第一温度T1只要为铝会向基材扩散渗透的温度以上即可。第一温度T1优选为比基材所包含的金属元素与铝的合金化温度低的温度。由此,能够抑制由于基材所包含的金属元素与铝的合金化而导致的基材的表面粗糙。第一温度T1例如为500℃以上且700℃以下。

(第二热处理工序S4)

第二热处理工序S4是通过以第二温度T2对扩散渗透有铝的基材进行热处理来形成铝的氧化层的工序。第二热处理工序S4在包含氧的气氛、例如大气气氛中进行。第二温度T2是根据基材的种类决定的。第二温度T2是比第一温度T1高的温度。第二温度T2例如为750℃以上且1000℃以下。

根据以上所说明的实施方式的处理方法,在基材的表面形成铝的膜,然后通过以第一温度T1对基材进行热处理来使铝扩散渗透到基材。接着,通过以比第一温度T1高的第二温度T2对扩散渗透有铝的基材进行热处理来形成铝的氧化层。由此,能够将使铝扩散渗透到基材的温度低温化。其结果,能够抑制基材所包含的金属元素与铝合金化,因此能够在基材的表面形成表面粗糙度小的铝的氧化层。

〔实施例〕

(实施例1)

作为实施例1,进行了用于对通过使用实施方式的处理方法处理基材来在基材的表面形成铝的氧化层的情况进行确认的实验。在实施例1中,作为基材使用了SUS316L和NCF600。在实施例1中,在成膜工序S2中通过溅射在基材的表面形成了1.6μm的铝的膜。在实施例1中,在第一热处理工序S3中在大气气氛下以560℃对基材进行了3个小时的热处理。在实施例1中,在第二热处理工序S4中在大气气氛下以850℃对基材进行了1个小时的热处理。在实施例1中,在通过实施方式的处理方法对基材进行了处理之后,通过X射线光电子能谱法(XPS:X-ray Photoelectron Spectroscopy)对已处理的基材的表面附近的原子浓度进行了测定。

图2是示出在对SUS316L进行了实施方式的处理方法中的成膜工序S2和第一热处理工序S3之后通过XPS对铝(Al)原子浓度、氧(O)原子浓度以及铁(Fe)原子浓度进行测定所得到的结果的图。在图2中,横轴表示距基材的表面的深度[nm],纵轴表示原子浓度[at%]。在图2中,实线表示Al原子浓度,虚线表示O原子浓度,点线表示Fe原子浓度。

如图2所示,可知关于Al原子浓度,在从基材的表面到1000nm的深度处大致均匀,为30at%~40at%左右。另一方面,可知关于O原子浓度,从基材的表面到1000nm的深度从65at%左右下降至10at%左右。另外,可知关于Fe原子浓度,从基材的表面到1000nm的深度从0at%上升至35at%左右。根据这些结果表明:通过对SUS316L依次进行实施方式的处理方法中的成膜工序S2和第一热处理工序S3,铝扩散渗透到SUS316L中。

图3是示出在对SUS316L进行了实施方式的处理方法中的成膜工序S2、第一热处理工序S3以及第二热处理工序S4之后通过XPS对铝(Al)原子浓度、氧(O)原子浓度以及铁(Fe)原子浓度进行测定所得到的结果的图。在图3中,横轴表示距基材的表面的深度[nm],纵轴表示原子浓度[at%]。图3中,实线表示Al原子浓度,虚线表示O原子浓度,点线表示Fe原子浓度。

如图3所示,可知关于Al原子浓度,在从基材的表面到400nm的深度处大致均匀,为35at%左右。另外,可知关于O原子浓度,在从基材的表面到400nm的深度处大致均匀,为65at%左右。另外,可知关于Fe原子浓度,在从基材的表面到400nm的深度处为0at%左右。根据这些结果表明:在从基材的表面到400nm的深度处形成有铝的氧化层。

图4是示出在对NCF600进行了实施方式的处理方法中的成膜工序S2、第一热处理工序S3以及第二热处理工序S4之后通过XPS对铝(Al)原子浓度、氧(O)原子浓度以及镍(Ni)原子浓度进行测定所得到的结果的图。在图4中,横轴表示距基材的表面的深度[nm],纵轴表示原子浓度[at%]。在图4中,实线表示Al原子浓度,虚线表示O原子浓度,点线表示Ni原子浓度。

如图4所示,可知关于Al原子浓度,在从基材的表面到200nm的深度处大致均匀,为35at%左右。另外,可知关于O原子浓度,在从基材的表面到200nm的深度处大致均匀,为65at%左右。另外,可知关于Ni原子浓度,在从基材的表面到200nm的深度处为0at%左右。根据这些结果表明:在从基材的表面到200nm的深度处形成有铝的氧化层。

(实施例2)

作为实施例2,进行了用于对通过使用实施方式的处理方法处理基材来在基材的表面形成表面粗糙度小的铝的氧化层的情况进行确认的实验。在实施例2中,在通过实施方式的处理方法对基材进行了处理之后,利用激光显微镜测定了基材的表面粗糙度。在实施例2中,作为基材使用了SUS316L和NCF600。在实施例2中,在成膜工序S2中通过溅射在基材的表面形成了1.6μm的铝的膜。在实施例2中,在第一热处理工序S3中在大气气氛下以560℃对基材进行了3个小时的热处理。在实施例2中,在第二热处理工序S4中在大气气氛下以850℃对基材进行了1个小时的热处理。另外,为了进行比较,代替实施方式的处理方法,通过渗铝处理在基材的表面形成了铝的氧化层,之后利用激光显微镜测定了基材的表面粗糙度。

图5是示出在使用SUS316L来作为基材的情况下的基材的表面粗糙度的测定结果的图。在图5中,柱状图表示处理后的基材表面的测定值相对于处理前的基材表面的测定值的变化率。在图5中,记载为“第一热处理后”的柱状图表示在对基材进行了实施方式的处理方法中的成膜工序S2和第一热处理工序S3的情况下的结果。另外,记载为“第二热处理后”的柱状图表示在对基材进行了实施方式的处理方法中的成膜工序S2、第一热处理工序S3以及第二热处理工序S4的情况下的结果。另外,记载为“渗铝处理后”的柱状图表示在对基材进行了渗铝处理的情况下的结果。另外,在图5中,“Ra”和“Ry”分别是在JISB0601:2013中定义的算术平均粗糙度和最大高度粗糙度,“S”是基材表面的表面积。

如图5所示,可知“第二热处理后”与“渗铝处理后”相比最大高度粗糙度Ry变小。根据该结果表明:在使用SUS316L来作为基材的情况下,相比于使用渗铝处理来处理基材,通过使用实施方式的处理方法处理基材能够在基材的表面形成表面粗糙度小的铝的氧化层。

图6是示出在使用NCF600来作为基材的情况下的基材的表面粗糙度的测定结果的图。在图6中,柱状图表示处理后的基材表面的测定值相对于处理前的基材表面的测定值的变化率。在图6中,记载为“第一热处理后”的柱状图表示在对基材进行了实施方式的处理方法中的成膜工序S2和第一热处理工序S3的情况下的结果。另外,记载为“第二热处理后”的柱状图表示在对基材进行了实施方式的处理方法中的成膜工序S2、第一热处理工序S3以及第二热处理工序S4的情况下的结果。另外,记载为“渗铝处理后”的柱状图表示在对基材进行了渗铝处理的情况下的结果。另外,在图6中,“Ra”和“Ry”分别是在JISB0601:2013中定义的算术平均粗糙度和最大高度粗糙度,“S”是基材表面的表面积。

如图6所示,可知“第二热处理后”与“渗铝处理后”相比算术平均粗糙度Ra和最大高度粗糙度Ry变小。根据该结果表明:在使用NCF600来作为基材的情况下也同样,相比于使用渗铝处理来处理基材,通过使用实施方式的处理方法处理基材能够在基材的表面形成表面粗糙度小的铝的氧化层。

(实施例3)

作为实施例3,进行了用于对通过使用实施方式的处理方法处理基材来在基材的表面形成对腐蚀性气体的耐腐蚀性高的铝的氧化层进行确认的实验。在实施例3中,在通过实施方式的处理方法在基材的表面形成了铝的氧化层之后,将基材暴露于作为腐蚀性气体的ClF

图7和图8是示出在使用SUS316L来作为基材的情况下的元素分析的结果的图。图7表示在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下的结果,图8表示在通过渗铝处理在基材的表面形成了铝的氧化层的情况下的结果。在图7和图8中,柱状图表示基材的组成比[重量(wt)%]。在图7和图8中,记载为“暴露前”的柱状图表示将基材暴露于ClF

如图7所示可知,在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下,暴露前为0wt%的F浓度在暴露后增加到6.58wt%。另外,如图8所示可知,在通过渗铝处理在基材的表面形成了铝的氧化层的情况下,暴露前为0wt%的F浓度在暴露后增加到10.03wt%。即,相比通过渗铝处理在基材的表面形成了铝的氧化层的情况,在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下,暴露于ClF

图9和图10是示出使用NCF600来作为基材的情况下的元素分析的结果的图。图9表示在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下的结果,图10表示在通过渗铝处理在基材的表面形成了铝的氧化层的情况下的结果。在图9和图10中,柱状图表示基材的组成比[重量(wt)%]。在图9和图10中,记载为“暴露前”的柱状图表示将基材暴露于ClF

如图9所示可知,在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下,暴露前为0wt%的F浓度在暴露后增加到2.64wt%。另外,如图10所示可知,在通过渗铝处理在基材的表面形成了铝的氧化层的情况下,暴露前为0wt%的F浓度在暴露后增加到3.68wt%。即,相比于通过渗铝处理在基材的表面形成了铝的氧化层的情况,在通过实施方式的处理方法在基材的表面形成了铝的氧化层的情况下,暴露于ClF

应当认为的是,本次公开的实施方式在所有方面均为例示而非是限制性的。上述的实施方式能够不脱离所附的权利要求书及其主旨地以各种方式进行省略、置换、变更。

此外,在上述的实施方式中,说明了第一热处理工序S3和第二热处理工序S4在包含氧的气氛中进行的情况,但本公开并不限定于此。例如,也可以是,第一热处理工序S3和第二热处理工序S4中的至少一方在还原气氛中进行。作为还原气氛,能够例举包含氢气等还原气体以及氩气等非活性气体的气氛。

附图标记说明

S1:基材准备工序;S2:成膜工序;S3:第一热处理工序;S4:第二热处理工序。