一种冶熔金刚石雕刻刀及其制备方法

文献发布时间:2024-01-17 01:12:29

技术领域

本发明涉及金刚石工具技术领域,尤其是涉及一种冶熔金刚石雕刻刀及其制备方法。

背景技术

金刚石雕刻刀主要用于青石、大理石、砂岩以及泡沫陶瓷的雕刻与造型,其具有锋利度高、刀头不易变形、雕刻精度高的特点,常优先当作高效率浮雕刀具。随着人们对现代建筑及装饰美学的追求,金刚石雕刻刀的应用也越来越多。

金刚石雕刻刀因其作业特殊性,刀尖作业时间长,且受冲力力较大,导致刀尖早期磨损而刀身金刚石仍然完整,两者磨损不同步,刀具不得不提前报废。增强雕刻刀刀尖的耐磨性,一般常用的方法包括:第一、提升刀尖金刚石浓度和品级,如CN112247860A公开的一种金刚石节块及其制作方法、金刚石雕刻刀,其刀尖(21)的金刚石磨料质量浓度为20-50%,所述侧刃(22)的金刚石磨料质量浓度为2-15%;第二、增强胎体对金刚石把持力,防止金刚石因冲击提前脱落,如CN105772763A公开的一种单晶金刚石刀具加工方法以及单晶金刚石刀具。

常见市售的金刚石雕刻刀有采用双层金刚石布料方法,但因浓度过高且难以控制,造成后期雕刻速度偏慢。现有的金刚石雕刻刀制备方法,一般喷胶与撒粉交替的方式,此种方法对金刚石把持力与使用寿命会产生不良影响。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,本发明提供一种刀尖使用寿命长、雕刻速度快且便于快速制备的冶熔金刚石雕刻刀,同时还提供了冶熔金刚石雕刻刀的制备方法。

本发明解决其技术问题所采用的技术方案之一是:

一种冶熔金刚石雕刻刀,包括刀杆,所述刀杆端面开设有纵横交错的沟槽,靠端面的刀杆侧表面开设有螺旋沟纹,所述沟槽和螺旋沟纹内先填充一层金刚石再焊接一层金刚石,制成雕刻刀的刀尖;所述刀杆中部螺旋焊接一层金刚石且带有螺旋式排屑槽,制成雕刻刀的刀身。

本发明的冶熔金刚石雕刻刀,通过在刀杆的端面和底部分别开始沟槽和螺旋沟纹,刀杆端面的沟槽及其底部的螺旋沟纹,其沟槽结构既能有利于提高刀杆基体对金刚石的把持力,还有助于雕刻刀的刀尖部位在切削加工中顺利排出碎屑。

优选,所述刀尖上的金刚石通过向沟槽和螺旋沟纹内同时填充两种不同粒度的金刚石制成,所述两种不同粒度的金刚石是指粒度存在差异的两种金刚石的组合物,优选,两种不同粒度的金刚石为18/20粒度、25/30粒度或30/35粒度中任意两种的组合物,组合物的重量比优选为1:1。并在沟槽和螺旋沟纹内填充两种粒度不同的金刚石,既能调控金刚石浓度,解决了常规雕刻刀刀尖出因金刚石浓度过高而出刃困难的技术难题,两种不同粒度的金刚石在空间上交错有序排列,还能增强雕刻刀的刀尖(即对应刀杆的端面与底部的部位)的耐磨性,防止刀具因冲击过大而出现早期磨损失效的情况。

所述沟槽的宽度为金刚石粒度的1-1.5倍,其深度为0.5-0.7mm;所述螺旋沟纹的节距为1.4-1.8mm。沟槽的宽度、螺旋沟纹的节距确保沟槽、螺旋沟纹内仅能容纳单一的金刚石,进而使金刚石均匀有序排布在刀杆的端部,金刚石可有效利用,发挥切割作用,并能充分排屑,进而提高切削效率,并延长雕刻刀的使用寿命。

所述沟槽的宽度为0.6-0.8mm。

本发明解决其技术问题所采用的另一技术方案是:

一种冶熔金刚石雕刻刀的制备方法,包括以下步骤:

1)刀杆制备:刀杆采用合金工具钢制备,刀杆端面加工出纵横交错的沟槽,所述沟槽的宽度为金刚石粒度的1-1.5倍,其深度为0.5-0.7mm;靠端面的刀杆侧表面开设有螺旋沟纹,螺旋沟纹的节距1.4-1.8mm,所述沟槽和螺旋沟纹用碳化硅喷砂处理,并用酒精清洗干净,备用;

2)粉末配制与料浆调制:所述粉末包括铜基/镍基钎焊料、高分子粘结剂和稀释剂,所述铜基钎焊料为铜锡钛雾化合金粉末或银铜钛雾化合金粉末、铜锡合金粉末和钎焊助剂,所述镍基钎焊料包括镍基自熔性合金粉末、镍磷合金粉末和钎焊助剂,将铜基/镍基钎焊料粉末与高分子粘结剂充分搅拌,调制成焊膏,再在其中添加适量的稀释剂,得到粘度至15~25秒(3#蔡恩杯粘度标定)的焊膏料浆,再用罐子密封保存;

3)刀尖上料:将刀杆沟槽、螺旋沟纹处喷涂或涂刷一层薄的粘结剂,再向沟槽、螺旋沟纹内填充两种粒度不同的金刚石,金刚石粒度为18/20或25/30或30/35中的任意两种的组合;

4)再次上料:准备上料工装,将高分子缠绕带紧固于刀杆的一端上,且使高分子缠绕带螺旋方向与刀杆旋转方向一致,利于粉屑排出,将刀杆的另一端固定于轴承座上,通过皮带传动做旋转运动,同时将步骤2)制备的焊膏料浆通过喷枪一步或分多步喷涂于刀尖和刀身,使料浆不流挂,刀尖和刀身上的焊膏厚度为0.2-1mm;待焊膏料浆平铺于刀杆上时,撒上金刚石或撒上金刚石和与金刚石粒度相仿的粉料球形粒子的混合物料;干燥后,再进行第二轮喷涂,使金刚石表面覆盖一层焊膏料浆;

5)检测与补料:将步骤4)上料且干燥后的刀杆上的高分子缠绕带去掉,并去除不规则的残留粉料与金刚石;检测刀身四周金刚石是否均匀,是否存在金刚石脱落,对于较大区域没有金刚石进行补料;最后将刀杆倒置放置于石墨盘上,可有效防止刀杆倾倒;

6)脱胶与烧结:将刀杆置于纯氢气氛或氩气气氛炉内脱除其中的粘结剂,气氛露点低于-40℃,脱胶温度介于350-450℃,脱胶时间1-3小时,脱胶后轻拿轻放,防止物料脱落;最后置于高真空炉内进行烧结。

本发明一种冶熔金刚石雕刻刀的制备方法,对刀尖和刀身分别采用填充和喷涂上料两种布料方式,可有效调控雕刻刀的金刚石浓度,解决传统雕刻刀因不会因金刚石浓度过高而后期出刃困难的技术难题;采用喷涂上料与上料工装相结合完成刀身的上料,上料厚度均匀,且速度快,上料工装中的高分子螺旋带确保刀身部位相成间隔相同的排屑槽,促进雕刻刀加工过程中的排屑。

金刚石和与金刚石粒度相仿的粉料球形粒子的混合物料的制备方法为:将步骤2)制备的粉末通过搅拌造粒,制成与金刚石粒度相仿的粉料球形粒子,再根据浓度要求(金刚石的体积浓度一般控制在50%-200%),粉料球形粒子与工艺要求重量的金刚石进行混合而得到混合物料。针对雕刻刀刀身的表层金刚石浓度难控制的问题,根据工艺要求,将金刚石与粉料球形粒子混合一同布料,有效调控金刚石间距,提升金刚石雕刻刀的锋利度,并能有效解决现有雕刻刀因金刚石浓度过高而导致切割效率低下的不足。

优选,所述沟槽的宽度为0.6-0.8mm。

步骤2)中,所述铜锡钛雾化合金粉末包括锡含量8wt%-22wt%、钛含量5wt%-15wt%,其余为铜;银铜钛雾化合金粉末包括铜含量20wt%-30wt%、钛含量3.5wt%-6wt%,其余为银;

所述镍基自熔性合金粉末包括铬含量14wt%-17wt%,硼含量2.5wt-4.5wt%,硅含量3wt%-3.5wt%,其余为镍,高分子粘结剂的含量占粉末总重量的5%-20%,所述稀释剂为正庚烷、四氯化碳、石油醚中的一种或两种,以调整焊膏的粘度。

步骤2)中,所述上料工装包括高分子螺旋带和带动刀杆旋转的旋转机构,所述高分子螺旋带套设在刀杆上,其螺旋方向与刀杆旋转方向一致,便于刀身表层金刚石的上料,优选,高分子螺旋带、刀杆旋转方向、刀杆的螺旋沟纹的方向一致;所述旋转机构包括滚轮、皮带、轴承座和架体,所述架体上设有多个安装刀杆的轴承座,所述轴承座的另一端连接有滚轮,所述滚轮上套设有皮带,所述滚轮与驱动电机电连接,并通过驱动电机转动带动轴承座旋转。

步骤5)中,所述铜基焊料烧结温度为700-910℃,真空度低于0.001Pa,保温5-15分钟;所述镍基焊料烧结温度1080-1200℃,真空度介于0.1-0.5Pa,保温6-25分钟。

一种冶熔金刚石雕刻刀,采用上述的冶熔金刚石雕刻刀的制备方法制备而成。

本发明一种冶熔金刚石雕刻刀的有益效果:

该冶熔金刚石雕刻刀,通过在刀杆端面和底部分别开设沟槽和螺旋沟纹,优化刀杆的结构及雕刻刀刀尖的金刚石排布,提高刀杆端部作为基体对金刚石的把持力,及刀尖的耐磨性。

该冶熔金刚石雕刻刀,通过控制沟槽和螺旋沟纹的尺寸、在沟槽和螺旋沟纹内先填充一层金刚石再焊接一层金刚石,既能调节金刚石的浓度,还能使刀尖的金刚石有序排布且在空间上交错并形成层次,有利于排屑,且高效发挥其切割作用,进而提高金刚石的利用率和雕刻刀的切削效率,并延长雕刻刀的使用寿命。

本发明一种冶熔金刚石雕刻刀的制备方法的有益效果:

该冶熔金刚石雕刻刀的制备方法,对雕刻刀的刀尖和刀身采用不同的布料方式完成金刚石上料,便于调控雕刻刀的金刚石浓度。

采用自制的上料工装,结合喷涂上料工艺,实现分步分层布料金刚石,加快了雕刻刀刀身的金刚石上料速度,且使雕刻刀刀身的上料厚度均匀。

该制备方法采用金刚石和与金刚石粒度相仿的粉料球形粒子的混合物料一同布料,还能有效调控雕刻刀刀身上金刚石的间距和浓度,进而提高金刚石雕刻刀的锋利度,并有效避免金刚石浓度过高而切割效率低下的问题。

附图说明

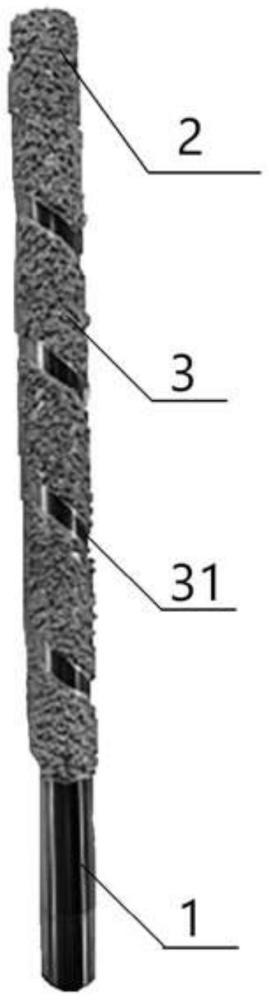

图1—为本发明一种冶熔金刚石雕刻刀的立体结构图;

图2—为本发明一种冶熔金刚石雕刻刀的刀杆的纵向剖视图;

图3—为本发明一种冶熔金刚石雕刻刀的刀杆的端面结构示意图;

图4—为本发明中一种冶熔金刚石雕刻刀的制备方法使用的上料工装的结构示意图;

图5—为图4中高分子螺旋带的立体结构示意图。

图中:1、刀杆;11;沟槽,12、螺旋沟纹;2、刀尖;3、刀身;31、排屑槽;4、轴承座;5、皮带;6、滚轮;7、驱动电机;8、高分子螺旋带。

具体实施方式

以下结合附图及实施例对本发明作进一步说明。

实施例1

参照图1~3,一种冶熔金刚石雕刻刀,包括刀杆,所述刀杆端面开设有纵横交错的沟槽,靠端面的刀杆侧表面开设有螺旋沟纹,所述沟槽和螺旋沟纹内先填充一层金刚石再焊接一层金刚石,制成雕刻刀的刀尖;所述刀杆中部螺旋焊接一层金刚石且带有螺旋式排屑槽,制成雕刻刀的刀身。

所述刀尖处的金刚石为25/30粒度的金刚石。

所述沟槽的宽度为0.6mm,为填充的金刚石粒度的1.0倍,其深度为0.5mm;所述螺旋沟纹的节距为1.4mm。沟槽的宽度、螺旋沟纹的节距确保沟槽、螺旋沟纹内仅能容纳单一的金刚石,进而使金刚石均匀有序排布在刀杆的端部,金刚石可有效利用,发挥切割作用,并能充分排屑,进而提高切削效率,并延长雕刻刀的使用寿命。

本实施例的一种冶熔金刚石雕刻刀的制备方法,包括以下步骤:

1)刀杆制备:刀杆采用合金工具钢制备,刀杆端面加工出纵横交错的沟槽,所述沟槽的宽度为0.6mm,即宽度为填充的金刚石粒度的1.0倍,其深度为0.5mm;靠端面的刀杆侧表面开设有螺旋沟纹,螺旋沟纹的节距1.4mm,所述沟槽和螺旋沟纹用碳化硅喷砂处理,并用酒精清洗干净,备用;

2)粉末配制与料浆调制:所述粉末包括铜基钎焊料、高分子粘结剂和稀释剂,所述铜基钎焊料为铜锡钛雾化合金粉末、铜锡合金粉末和钎焊助剂,将铜基钎焊料粉末与高分子粘结剂充分搅拌,调制成焊膏,再在其中添加适量的稀释剂,得到粘度至15~25秒(3#蔡恩杯粘度标定)的焊膏料浆,再用罐子密封保存;

3)刀尖上料:将刀杆沟槽、螺旋沟纹处喷涂或涂刷一层薄的粘结剂,再向沟槽、螺旋沟纹内填充粒度为25/30的金刚石;

4)再次上料:准备上料工装,将高分子缠绕带紧固于刀杆的一端上,且使高分子缠绕带螺旋方向与刀杆旋转方向一致,利于粉屑排出,将刀杆的另一端固定于轴承座上,通过皮带传动做旋转运动,同时将步骤2)制备的焊膏料浆通过喷枪一步或分多步喷涂于刀尖和刀身,使料浆不流挂,刀尖和刀身上的焊膏厚度为0.5mm;待焊膏料浆平铺于刀杆上时,撒上金刚石;干燥后,再进行第二轮喷涂,使金刚石表面覆盖一层焊膏料浆;

5)检测与补料:将步骤4)上料且干燥后的刀杆上的高分子缠绕带去掉,并去除不规则的残留粉料与金刚石;检测刀身四周金刚石是否均匀,是否存在金刚石脱落,对于较大区域没有金刚石进行补料;最后将刀杆倒置放置于石墨盘上,可有效防止刀杆倾倒;

6)脱胶与烧结:将刀杆置于纯氢气氛或氩气气氛炉内脱除其中的粘结剂,气氛露点低于-40℃,脱胶温度介于350-450℃,脱胶时间1-3小时,脱胶后轻拿轻放,防止物料脱落;最后置于高真空炉内进行烧结。

步骤2)中,所述铜锡钛雾化合金粉末包括锡含量20wt%、钛含量15wt%,其余为铜(铜含量为65wt%);高分子粘结剂的含量占粉末总重量的10%,所述稀释剂为四氯化碳,以调整焊膏的粘度。

参照图4和5,步骤2)中,所述上料工装包括高分子螺旋带和带动刀杆旋转的旋转机构,所述高分子螺旋带套设在刀杆上,其螺旋方向与刀杆旋转方向、刀杆的螺旋沟纹的螺旋方向一致,便于刀身表层金刚石的上料;所述旋转机构包括滚轮、皮带、轴承座和架体,所述架体上设有多个安装刀杆的轴承座,所述轴承座的另一端连接有滚轮,所述滚轮上套设有皮带,所述滚轮与驱动电机电连接,并通过驱动电机转动带动轴承座旋转。

步骤5)中,所述铜基焊料烧结温度为700-910℃,真空度低于0.001Pa,保温5-15分钟。

本实施例的一种冶熔金刚石雕刻刀的制备方法制备的冶熔金刚石雕刻刀,其刀尖的金刚石有序排布且在空间上交错并形成层次,有利于排屑,且高效发挥其切割作用,经实际使用测试:相对常规的冶熔金刚石雕刻刀,其金刚石的利用率和雕刻刀的切削效率分别提高了30%和32.8%,雕刻刀的使用寿命延长了0.8年。

实施例2

参照图1~3,一种冶熔金刚石雕刻刀,包括刀杆,所述刀杆端面开设有纵横交错的沟槽,靠端面的刀杆侧表面开设有螺旋沟纹,所述沟槽和螺旋沟纹内先填充两种粒度不同的金刚石,再焊接一层金刚石,制成雕刻刀的刀尖;所述刀杆中部螺旋焊接一层金刚石且带有螺旋式排屑槽,制成雕刻刀的刀身。

所述刀尖处填充的金刚石具体为通过向沟槽和螺旋沟纹内同时填充重量比=1:1的18/20粒度与25/30粒度金刚石的组合物制成。

所述沟槽的宽度为0.8mm,为填充的金刚石粒度的1.5倍,其深度为0.7mm;所述螺旋沟纹的节距为1.8mm。沟槽的宽度、螺旋沟纹的节距确保沟槽、螺旋沟纹内仅能容纳单一的金刚石,进而使金刚石均匀有序排布在刀杆的端部,金刚石可有效利用,发挥切割作用,并能充分排屑,进而提高切削效率,并延长雕刻刀的使用寿命。

本实施例的一种冶熔金刚石雕刻刀的制备方法,包括以下步骤:

1)刀杆制备:刀杆采用合金工具钢制备,刀杆端面加工出纵横交错的沟槽,所述沟槽的宽度为金刚石粒度的1.5倍,其深度为0.7mm;靠端面的刀杆侧表面开设有螺旋沟纹,螺旋沟纹的节距1.8mm,所述沟槽和螺旋沟纹用碳化硅喷砂处理,并用酒精清洗干净,备用;

2)粉末配制与料浆调制:所述粉末包括镍基钎焊料、高分子粘结剂和稀释剂,所述镍基钎焊料包括镍基自熔性合金粉末、镍磷合金粉末和钎焊助剂,将镍基钎焊料粉末与高分子粘结剂充分搅拌,调制成焊膏,再在其中添加适量的稀释剂,得到粘度至15~25秒(3#蔡恩杯粘度标定)的焊膏料浆,再用罐子密封保存;

3)刀尖上料:将刀杆沟槽、螺旋沟纹处喷涂或涂刷一层薄的粘结剂,再向沟槽、螺旋沟纹内填充两种粒度不同的金刚石,金刚石粒度为18/20或25/30或30/35中的任意两种的组合;

4)再次上料:准备上料工装,将高分子缠绕带紧固于刀杆的一端上,且使高分子缠绕带螺旋方向与刀杆旋转方向一致,利于粉屑排出,将刀杆的另一端固定于轴承座上,通过皮带传动做旋转运动,同时将步骤2)制备的焊膏料浆通过喷枪一步或分多步喷涂于刀尖和刀身,使料浆不流挂,刀尖和刀身上的焊膏厚度为0.5mm;待焊膏料浆平铺于刀杆上时,撒上金刚石;干燥后,再进行第二轮喷涂,使金刚石表面覆盖一层焊膏料浆;

5)检测与补料:将步骤4)上料且干燥后的刀杆上的高分子缠绕带去掉,并去除不规则的残留粉料与金刚石;检测刀身四周金刚石是否均匀,是否存在金刚石脱落,对于较大区域没有金刚石进行补料;最后将刀杆倒置放置于石墨盘上,可有效防止刀杆倾倒;

6)脱胶与烧结:将刀杆置于纯氢气氛或氩气气氛炉内脱除其中的粘结剂,气氛露点低于-40℃,脱胶温度介于350-450℃,脱胶时间1-3小时,脱胶后轻拿轻放,防止物料脱落;最后置于高真空炉内进行烧结。

该冶熔金刚石雕刻刀的制备方法,对刀尖和刀身分别采用填充和喷涂上料两种布料方式,可有效调控雕刻刀的金刚石浓度,解决传统雕刻刀因不会因金刚石浓度过高而后期出刃困难的技术难题;采用喷涂上料与上料工装相结合完成刀身的上料,上料厚度均匀,且速度快,上料工装中的高分子螺旋带确保刀身部位相成间隔相同的排屑槽,促进雕刻刀加工过程中的排屑。

步骤2)中,所述镍基自熔性合金粉末包括铬含量16wt%,硼含量4.0wt%,硅含量3.5wt%,其余为镍(镍含量为76.5wt%);高分子粘结剂的含量占粉末总重量的15%,所述稀释剂为体积比为1:1的正庚烷和石油醚的混合物,以调整焊膏的粘度。

参照图4和5,步骤2)中,所述上料工装包括高分子螺旋带和带动刀杆旋转的旋转机构,所述高分子螺旋带套设在刀杆上,其螺旋方向与刀杆旋转方向一致,便于刀身表层金刚石的上料,优选,高分子螺旋带、刀杆旋转方向、刀杆的螺旋沟纹的方向一致;所述旋转机构包括滚轮、皮带、轴承座和架体,所述架体上设有多个安装刀杆的轴承座,所述轴承座的另一端连接有滚轮,所述滚轮上套设有皮带,所述滚轮与驱动电机电连接,并通过驱动电机转动带动轴承座旋转。

步骤5)中,所述镍基焊料烧结温度1080-1200℃,真空度介于0.1-0.5Pa,保温6-25分钟。

本实施例的一种冶熔金刚石雕刻刀的制备方法制备的冶熔金刚石雕刻刀,其刀尖的金刚石有序排布且在空间上交错并形成层次,有利于排屑,且高效发挥其切割作用,经实际使用测试:相对常规的冶熔金刚石雕刻刀,其金刚石的利用率和雕刻刀的切削效率分别提高了34.2%和35.4%,雕刻刀的使用寿命延长了1.2年。

实施例3

参照图1~3,本实施例的一种冶熔金刚石雕刻刀,包括刀杆,所述刀杆端面开设有纵横交错的沟槽,靠端面的刀杆侧表面开设有螺旋沟纹,所述沟槽和螺旋沟纹内填充两种粒度不同的金刚石,再焊接一层金刚石,制成雕刻刀的刀尖;所述刀杆中部螺旋焊接有金刚石,制成雕刻刀的刀身。

所述刀尖处填充的金刚石具体为通过向沟槽和螺旋沟纹内同时填充重量比=1:1的25/30粒度与30/35粒度金刚石的组合物制成。

所述沟槽的宽度为0.72mm,为填充的金刚石粒度的1.2倍,其深度为0.6mm;所述螺旋沟纹的节距为1.6mm。沟槽的宽度、螺旋沟纹的节距确保沟槽、螺旋沟纹内仅能容纳单一的金刚石,进而使金刚石均匀有序排布在刀杆的端部,金刚石可有效利用,发挥切割作用,并能充分排屑,进而提高切削效率,并延长雕刻刀的使用寿命。

与实施例2相比,本实施例的一种冶熔金刚石雕刻刀的制备方法,存在以下不同:

所述制备方法包括以下步骤:

1)刀杆制备:刀杆采用合金工具钢制备,刀杆端面加工出纵横交错的沟槽,所述沟槽的宽度为金刚石粒度的1.2倍,其深度为0.72mm;靠端面的刀杆侧表面开设有螺旋沟纹,螺旋沟纹的节距1.6mm,所述沟槽和螺旋沟纹用碳化硅喷砂处理,并用酒精清洗干净,备用;

2)粉末配制与料浆调制:所述粉末包括铜基/镍基钎焊料、高分子粘结剂和稀释剂,将铜基/镍基钎焊料粉末与高分子粘结剂充分搅拌,调制成焊膏,再在其中添加适量的稀释剂,得到粘度至15~25秒(3#蔡恩杯粘度标定)的焊膏料浆,再用罐子密封保存;

3)刀尖上料:将刀杆沟槽、螺旋沟纹处喷涂或涂刷一层薄的粘结剂,再向沟槽、螺旋沟纹内填充两种粒度不同的金刚石;

4)再次上料:准备上料工装,将高分子缠绕带紧固于刀杆的一端上,且使高分子缠绕带螺旋方向与刀杆旋转方向一致,利于粉屑排出,将刀杆的另一端固定于轴承座上,通过皮带传动做旋转运动,同时将步骤2)制备的焊膏料浆通过喷枪一步或分多步喷涂于刀尖和刀身,使料浆不流挂,刀尖和刀身上的焊膏厚度为0.2-1mm;待焊膏料浆平铺于刀杆上时,撒上金刚石和与金刚石粒度相仿的粉料球形粒子的混合物料;干燥后,再进行第二轮喷涂,使金刚石、与金刚石粒度相仿的粉料球形粒子的混合物料的表面均覆盖一层焊膏料浆;

5)检测与补料:将步骤4)上料且干燥后的刀杆上的高分子缠绕带去掉,并去除不规则的残留粉料与金刚石;检测,并对于较大区域没有金刚石进行补料;最后将刀杆倒置放置于石墨盘上;

6)脱胶与烧结:将刀杆置于纯氢气氛或氩气气氛炉内脱除其中的粘结剂,气氛露点低于-40℃,脱胶温度介于350-450℃,脱胶时间1-3小时,脱胶后置于高真空炉内进行烧结。

金刚石和与金刚石粒度相仿的粉料球形粒子的混合物料的制备方法为:将步骤2)制备的粉末通过搅拌造粒,制成与金刚石粒度相仿的粉料球形粒子,再根据浓度要求(金刚石的体积浓度为50%~200%,本实施例中金刚石的体积浓度为150%),粉料球形粒子与工艺要求重量的金刚石进行混合而得到混合物料。针对雕刻刀刀身的表层金刚石浓度难控制的问题,根据工艺要求,将金刚石与粉料球形粒子混合一同布料,有效调控金刚石间距,提升金刚石雕刻刀的锋利度,并能有效解决现有雕刻刀因金刚石浓度过高而导致切割效率低下的不足。

本实施例的一种冶熔金刚石雕刻刀的制备方法制备的冶熔金刚石雕刻刀,与实施例2的制备方法的冶熔金刚石雕刻刀相当,且其雕刻刀的锋利度相比实施例的冶熔金刚石雕刻刀还提高了9.2%。

本发明一种冶熔金刚石雕刻刀的制备方法,其刀杆的端部沟槽和螺旋沟纹中填充的金刚石粒度还可以为18/20粒度、或25/30粒度、或重量比为1:2的18/20粒度和30/35粒度金刚石的组合物、或重量比为1:1的25/30粒度和30/35粒度金刚石的组合物;以上技术特征的改变,本领域的技术人员通过文字描述可以理解并实施,故不再另作附图加以说明。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。