具有高精度检测及定位的晶圆覆膜机组件及控制方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及覆膜设施领域,尤其涉及具有高精度检测及定位的晶圆覆膜机组件及控制方法。

背景技术

晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆,在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之IC产品,其中晶圆覆膜机在覆膜时多是半自动进行的,现有公告号为CN218660452U的全自动晶圆覆膜机,包括:机台架、复合膜放膜系统、收余料系统、保护膜收膜系统、晶圆贴膜系统、多功能机器人系统和供料系统,所述复合膜放膜系统、收余料系统、保护膜收膜系统设置在机台架的纵向侧壁上,晶圆贴膜系统设置在机台架的水平架上,并处于复合膜放膜系统和收余料系统之间,多功能机器人系统包括六轴机械臂和固定在六轴机械臂上的多功能机械手,通过转到六轴机械臂,多功能机械手将晶圆由供料系统运送到晶圆贴膜系统,并对贴完PE膜的晶圆进行切割;其对于晶圆覆膜采用了多轴机械臂的方式实现较高程度的自动化生产,但其功能较少,整个机构的操作不够方便。

发明内容

本发明的目的是为了解决背景技术中存在的缺点,而提出的具有高精度检测及定位的晶圆覆膜机组件及控制方法。

为达到以上目的,本发明采用的技术方案为:具有高精度检测及定位的晶圆覆膜机组件,包括机架,所述机架的上端前部依次设置有GST上下料总成、铁环上料总成,所述机架的上端GST上下料总成的后方设置有下料拨料模组,所述下料拨料模组的后方设置有下料机械手,所述下料机械手固定于机架上,所述机架的上端下料机械手的后方设置有铁环下料翻转组件,所述机架的上端铁环下料翻转组件的侧方依次设置有贴膜放卷模组、产品精定位扫码组件、产品定位组件、Tray盘上下料料仓。

优选的,所述铁环下料翻转组件包括三号直线模组,所述三号直线模组上固定安装有载架,所述载架的一端固定安装有一号侧板,所述载架的另一端固定安装有二号侧板,所述一号侧板与二号侧板呈对称设置,所述一号侧板与二号侧板之间转动连接有翻板。

优选的,所述翻板的一端固定安装有一号连接轴,所述一号连接轴的端部与一号侧板转动连接,所述翻板的另一端固定安装有二号连接轴,所述二号侧板的侧面固定安装有减速器,所述减速器的一端与二号连接轴固定连接,所述减速器的另一端固定安装有伺服电机,所述伺服电机固定于二号侧板上。

优选的,所述二号侧板与载架的连接拐角处以及一号侧板与载架的连接拐角处均镶嵌有加强板,所述翻板的下端中部环形阵列固定安装有四个支撑架,所述支撑架上固定安装有吸取组件。

优选的,所述下料拨料模组包括两个相对设置的立柱,两个所述立柱的相对面分别固定安装有一号直线模组以及二号直线模组,所述一号直线模组与二号直线模组之间固定安装有连接板,所述连接板呈水平设置。

优选的,所述连接板的上端面靠近一侧边缘处设置有一号小铁环导向板,所述连接板的上端面靠近另一侧边缘处设置有二号小铁环导向板,所述一号小铁环导向板与二号小铁环导向板呈对称设置,所述连接板的上端面一侧边缘处设置有一号大铁环导向板,所述连接板的上端面一侧边缘处设置有二号大铁环导向板,所述一号大铁环导向板与二号大铁环导向板呈对称设置。

优选的,所述一号小铁环导向板的下端与一号大铁环导向板的下端、二号小铁环导向板的下端面与二号大铁环导向板的下端面均固定安装有支撑板,所述支撑板的下端面固定于连接板上,所述一号大铁环导向板的上端面、一号小铁环导向板的上端面、二号小铁环导向板的上端面以及二号大铁环导向板的上端面均线性阵列安装有多个万向滚珠。

优选的,所述连接板的上端中部固定安装有直线电机,所述直线电机的上端固定安装有安装板,所述安装板的端部固定安装有推板,所述安装板与推板一体成型。

还提供了具有高精度检测及定位的晶圆覆膜机组件的控制方法,包括以下步骤:

S1:通过铁环上料总成进行上料,并经过产品精定位扫码组件以及产品定位组件进行定位;

S2:通过贴膜放卷模组进行铁环覆膜;

S3:最后通过铁环下料翻转组件、下料拨料模组将覆膜后的铁环送入GST上下料总成中。

与现有技术相比,本发明具有以下有益效果:

1、该晶圆覆膜机组件具有自动上下料、自动贴膜、自动裁切于一体等功能,操作方便。

2、通过设置的下料拨料模组,能够利用直线电机带动安装板移动,进而带动连接在安装板上的推板移动,以对托载在一号大铁环导向板和二号大铁环导向板上的大铁环或托载在一号小铁环导向板和二号小铁环导向板上的小铁环进行推动,此时万向滚珠滚动,以辅助铁环运动,以将铁环拨入GST上下料总成中进行下料,以此达到了自动下料的目的,提高了操作方便度。

3、通过设置的铁环下料翻转组件,能够利用吸取组件对铁环进行吸附,随后三号直线模组上升至合适高度,接着伺服电机工作经过减速器带动二号连接轴缓慢转动,进而带动翻板缓慢转动,以将吸附在翻板上的铁环翻转180度,以此达到自行翻料的目的,提高了操作方便度。

附图说明

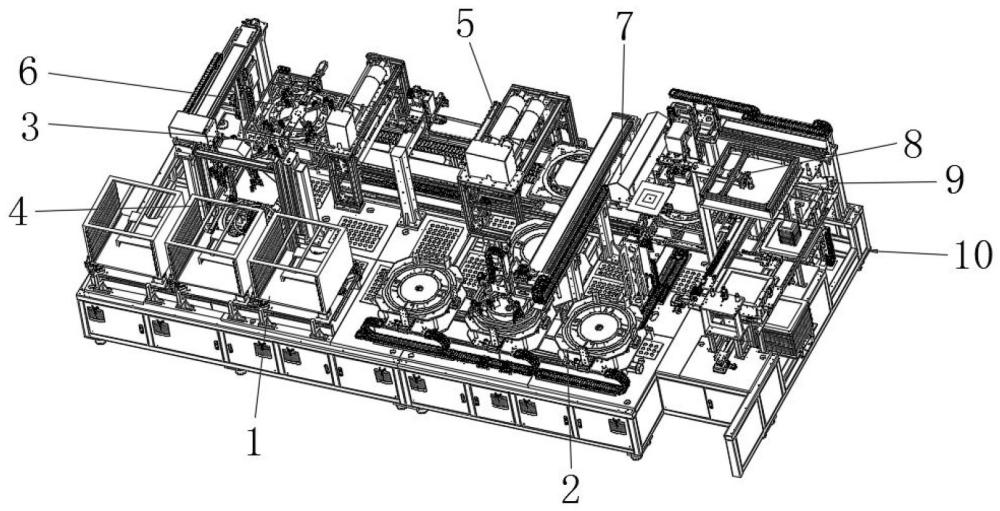

图1为本发明具有高精度检测及定位的晶圆覆膜机组件的结构示意图;

图2为本发明具有高精度检测及定位的晶圆覆膜机组件的GST上下料总成的示意图;

图3为本发明具有高精度检测及定位的晶圆覆膜机组件的产品定位组件的示意图;

图4为本发明具有高精度检测及定位的晶圆覆膜机组件的产品精定位扫码组件的爆炸图;

图5为本发明具有高精度检测及定位的晶圆覆膜机组件的贴膜放卷模组的示意图;

图6为本发明具有高精度检测及定位的晶圆覆膜机组件的下料拨料模组的示意图;

图7为本发明具有高精度检测及定位的晶圆覆膜机组件的下料机械手的示意图;

图8为本发明具有高精度检测及定位的晶圆覆膜机组件的Tray盘上下料料仓的示意图;

图9为本发明具有高精度检测及定位的晶圆覆膜机组件的铁环下料翻转组件的示意图;

图10为本发明具有高精度检测及定位的晶圆覆膜机组件的铁环上料总成的示意图。

图中:1、GST上下料总成;2、铁环上料总成;3、下料机械手;4、下料拨料模组;41、立柱;42、连接板;43、一号小铁环导向板;44、一号大铁环导向板;45、二号小铁环导向板;46、二号大铁环导向板;47、支撑板;48、万向滚珠;49、一号直线模组;410、二号直线模组;411、安装板;412、直线电机;413、推板;5、贴膜放卷模组;6、铁环下料翻转组件;61、三号直线模组;62、载架;63、一号侧板;64、二号侧板;65、加强板;66、一号连接轴;67、二号连接轴;68、减速器;69、翻板;610、支撑架;611、伺服电机;612、吸取组件;7、产品精定位扫码组件;8、产品定位组件;9、Tray盘上下料料仓;10、机架。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

如图1-图10所示的具有高精度检测及定位的晶圆覆膜机组件,包括机架10,机架10的上端前部依次设置有GST上下料总成1、铁环上料总成2,机架10的上端GST上下料总成1的后方设置有下料拨料模组4,下料拨料模组4的后方设置有下料机械手3,下料机械手3固定于机架10上,下料由下料机械手3、铁环下料翻转组件6、GST上下料总成1、下料拨料模组4等组成,主要作用是将铁环翻转180度,然后将铁环收入GST中,机架10的上端下料机械手3的后方设置有铁环下料翻转组件6。

机架10的上端铁环下料翻转组件6的侧方依次设置有贴膜放卷模组5、产品精定位扫码组件7、产品定位组件8、Tray盘上下料料仓9,产品精定位扫码组件7、产品定位组件8在定位时,当产品上料机械手或者翻转机构交片到贴膜治具上时,治具平台加热,软化产品,当产品完全贴近载板厚,对位相机对产品位置进行拍照,通过计算得出产品位置,幷通过UVW平台对产品进行位置校正。如果产品尺寸偏移过大,UVW平台无法校正,则上料机械手重新將产品取起並重新放料,贴膜放卷模组5中的贴膜单元由收放料卷、铁环滚贴、裁切、产品滚贴和撑膜机构等组成,裁切机构由升降Z轴、裁切旋转电机、裁剪半径调整电机等部件组成,因GST上下料总成1、铁环上料总成2、下料机械手3、贴膜放卷模组5、产品精定位扫码组件7、产品定位组件8、Tray盘上下料料仓9均为现有技术,故而此处未对其进行详细阐述。

铁环下料翻转组件6包括三号直线模组61,三号直线模组61上固定安装有载架62,三号直线模组61起到带动载架62上下移动的作用,载架62的一端固定安装有一号侧板63,载架62的另一端固定安装有二号侧板64,一号侧板63与二号侧板64呈对称设置,一号侧板63与二号侧板64之间转动连接有翻板69,载架62起到对一号侧板63与二号侧板64进行承载的作用。

翻板69的一端固定安装有一号连接轴66,一号连接轴66的端部与一号侧板63转动连接,一号连接轴66起到将翻板69和一号侧板63相连接的作用,翻板69的另一端固定安装有二号连接轴67,二号侧板64的侧面固定安装有减速器68,减速器68的一端与二号连接轴67固定连接,二号连接轴67起到将翻板69和减速器68相连接的作用,减速器68的另一端固定安装有伺服电机611,伺服电机611固定于二号侧板64上,伺服电机611起到驱动翻板69进行180度翻动的作用。

二号侧板64与载架62的连接拐角处以及一号侧板63与载架62的连接拐角处均镶嵌有加强板65,加强板65起到加强连接的作用,翻板69的下端中部环形阵列固定安装有四个支撑架610,支撑架610上固定安装有吸取组件612,支撑架610起到对吸取组件612进行承载的作用,吸取组件612起到利用吸力进行吸取工件的作用。

下料拨料模组4包括两个相对设置的立柱41,两个立柱41的相对面分别固定安装有一号直线模组49以及二号直线模组410,立柱41起到对一号直线模组49以及二号直线模组410进行承载的作用,一号直线模组49与二号直线模组410之间固定安装有连接板42,连接板42呈水平设置,连接板42起到托载的作用,一号直线模组49与二号直线模组410起到带动连接板42上下移动的作用。

连接板42的上端面靠近一侧边缘处设置有一号小铁环导向板43,连接板42的上端面靠近另一侧边缘处设置有二号小铁环导向板45,一号小铁环导向板43与二号小铁环导向板45呈对称设置,一号小铁环导向板43与二号小铁环导向板45起到对小铁环进行托载的作用,连接板42的上端面一侧边缘处设置有一号大铁环导向板44,连接板42的上端面一侧边缘处设置有二号大铁环导向板46,一号大铁环导向板44与二号大铁环导向板46呈对称设置,一号大铁环导向板44与二号大铁环导向板46起到对大铁环进行托载的作用。

一号小铁环导向板43的下端与一号大铁环导向板44的下端、二号小铁环导向板45的下端面与二号大铁环导向板46的下端面均固定安装有支撑板47,支撑板47的下端面固定于连接板42上,支撑板47起到架空支撑的作用,一号大铁环导向板44的上端面、一号小铁环导向板43的上端面、二号小铁环导向板45的上端面以及二号大铁环导向板46的上端面均线性阵列安装有多个万向滚珠48,万向滚珠48起到减小磨损的作用。

连接板42的上端中部固定安装有直线电机412,直线电机412的上端固定安装有安装板411,安装板411的端部固定安装有推板413,安装板411起到将推板413安装于直线电机412上的作用,直线电机412起到带动推板413水平直线移动的作用,安装板411与推板413一体成型。

还提供了具有高精度检测及定位的晶圆覆膜机组件的控制方法,包括以下步骤:

S1:通过铁环上料总成2进行上料,并经过产品精定位扫码组件7以及产品定位组件8进行定位;

S2:通过贴膜放卷模组5进行铁环覆膜;

S3:最后通过铁环下料翻转组件6、下料拨料模组4将覆膜后的铁环送入GST上下料总成1中。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。