一种LDMOS工艺TVS器件及其制造方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及半导体技术领域,尤其涉及一种LDMOS工艺TVS器件及其制造方法。

背景技术

瞬态电压抑制器(TVS)被广泛应用于ESD保护领域,传统的TVS器件普遍采用二极管结构,存在箝位电压高,箝位系数大的缺点,难以有效保护电路。

现有技术中,提供一种SCR结构的TVS器件,能够有效地降低箝位系数,但是使用该结构的TVS器件存在触发电压高、易触发闩锁效应、ESD窗口难以优化等问题。

因此,如何在不影响器件其他性能的情况下降低箝位系数,是目前需要解决的问题。

发明内容

本发明的目的是提出一种LDMOS工艺TVS器件及其制造方法,能够降低器件箝位系数,提高器件的静电防护及电流泄放能力。

为了实现上述目的,本发明提供了一种LDMOS工艺TVS器件,包括:

基板主体,所述基板主体包括元胞区、触发区和终端区;所述元胞区中形成有MOS管,所述触发区中形成有TVS管,所述TVS管为多个串联的二极管,通过调节二极管的工作数量调节所述TVS管的触发电压;

所述基板主体上形成有栅极电阻、栅极结构和互连金属;

所述栅极结构与所述MOS管的栅极相连接;所述互连金属使所述TVS管的阴极通过所述栅极结构与所述MOS管的栅极相连接;使所述栅极电阻并联于所述TVS管的阴极与所述MOS管的源极之间;使所述MOS的漏极与所述TVS的阳极相连;

所述MOS管通过LDMOS工艺制造,所述互连金属均设置在所述基板主体的同一侧。

可选方案中,所述终端区环绕于所述元胞区的外周;所述终端区包括分压内环和分压外环,所述分压内环和所述分压外环之间为所述触发区。

可选方案中,所述元胞区位于所述基板主体的中央,所述触发区位于所述元胞区的一侧边缘,所述终端区为环形,将所述元胞区和所述触发区包围在内。

可选方案中,所述基板主体包括第一导电类型的衬底和形成在所述衬底上的同质外延层,所述衬底的掺杂浓度大于所述外延层的掺杂浓度;所述触发区包括:形成在所述外延层中的第一导电类型的第一阱区,形成在所述第一阱区的第二导电类型的多个第一注入区,第一导电类型的多个第二注入区,所述第一注入区和所述第二注入区形成二极管,所述互连金属使多个所述二极管串联,以构成所述TVS管。

可选方案中,所述基板主体包括第一导电类型的衬底和形成在所述衬底上的同质外延层,所述衬底的掺杂浓度大于所述外延层的掺杂浓度;

所述元胞区和所述元胞区至所述触发区包括:形成在所述外延层中的第二导电类型的第二阱区,形成在所述第二阱区的重掺杂第二导电类型的第三注入区;形成在所述外延层中的重掺杂第一导电类型的深体区,形成在所述深体区上部外周的第一导电类型的第三阱区;形成在所述第三阱区的第二导电类型的第四注入区,形成在所述深体区的重掺杂第一导电类型的第五注入区;形成在所述外延层上方的多晶硅;其中所述重掺杂第二导电类型的第三注入区构成所述MOS管的漏极,所述重掺杂第一导电类型的深体区、所述第二导电类型的第四注入区和所述第五注入区共同构成所述MOS管的源极,所述多晶硅构成所述MOS管的栅极、所述栅极结构和所述栅极电阻,或者所述第二阱区构成所述栅极电阻。

本发明还提供了一种LDMOS工艺TVS器件的制造方法,包括:

提供基板主体,所述基板主体包括第一导电类型的衬底和形成在所述衬底上的同质外延层,所述衬底的掺杂浓度大于所述外延层的掺杂的浓度;

规划出元胞区、触发区和终端区;

通过注入、扩散工艺,在所述元胞区的所述外延层中形成重掺杂第一导电类型的深体区;

形成第一氧化层,覆盖所述外延层和所述深体区;

在所述第一氧化层上形成第一氮化硅;

利用光刻、刻蚀、注入工艺在所述元胞区的所述外延层中形成轻掺杂的第二导电类型的第二阱区;

在所述第二阱区上形成第二氧化层;

利用刻蚀工艺去除所述第一氧化层上的所述第一氮化硅;

利用注入工艺和所述第二氧化层作为掩模在所述元胞区的所述外延层形成轻掺杂的第一导电类型的阱区,其中位于所述触发区的所述阱区定义为第一阱区,位于所述元胞区的所述阱区定义为第三阱区;

利用刻蚀工艺去除所述外延层表面的所述第一氧化层和所述第二氧化层;

利用热氧或薄膜工艺在所述外延层上形成第三氧化层;

利用薄膜工艺在所述第三氧化层上淀积第二氮化硅;

利用光刻、刻蚀工艺去除部分所述第二氮化硅,利用热氧化工艺在所述外延层上形成第四氧化层;

利用刻蚀工艺去除剩余的所述第二氮化硅,利用热氧工艺在所述外延层上形成第五氧化层;

利用薄膜工艺在所述第四氧化层和所述第五氧化层上淀积多晶硅;利用刻蚀工艺去除部分所述多晶硅;

利用光刻、注入工艺在所述触发区的所述第一阱区形成重掺杂第二导电类型的多个第一注入区,在所述第二阱区形成重掺杂第二导电类型的第三注入区,在所述第三阱区形成重掺杂第二导电类型的第四注入区;

利用薄膜工艺在所述第四氧化层、所述第五氧化层和所述多晶硅上形成第六氧化层;

利用光刻、刻蚀工艺,刻蚀所述第六氧化层、所述第五氧化层,以在所述外延层上形成接触孔,以暴露出所述深体区、所述第一阱区、所述第一注入区、所述第三注入区;

通过所述接触孔向所述第一阱区注入重掺杂第一导电类型的第二注入区,向所述深体区注入重掺杂第一导电类型的第五注入区;

所述第三注入区构成MOS管的漏极,所述深体区、所述第四注入区和所述第五注入区共同构成所述MOS管的源极,所述多晶硅构成所述MOS管的栅极、栅极结构和栅极电阻,或者所述第二阱区构成所述栅极电阻;所述栅极结构与所述MOS管的栅极相连接;形成在所述第一阱区中的所述第一注入区和所述第二注入区构成二极管;

在所述接触孔中及所述基板主体的上表面形成互连金属,所述互连金属使多个所述二极管串联;所述TVS管的阴极通过所述栅极结构与所述MOS管的栅极相连接;使所述栅极电阻并联于所述TVS管的阴极与所述MOS管的源极之间;使所述MOS的漏极与所述TVS管的阳极相连。

可选方案中,所述深体区的结深大于所述第二阱区的结深。

可选方案中,所述深体区与所述衬底相接。

可选方案中,所述终端区环绕于所述元胞区的外周;所述终端区包括分压内环和分压外环,所述分压内环和所述分压外环之间为所述触发区。

可选方案中,所述元胞区位于所述基板主体的中央,所述触发区位于所述元胞区的一侧边缘,所述终端区为环形,将所述元胞区和所述触发区包围在内。

本发明的有益效果在于:

本发明将TVS管的动态电阻转换为MOS管的跨导,MOS管具有负的温度系数,这两点使本发明与传统TVS器件相比具有更小的单位面积动态电阻,降低了器件箝位系数,提高了器件的静电防护及电流泄放能力。

附图说明

通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,在本发明示例性实施例中,相同的参考标号通常代表相同部件。

图1示出了根据本发明一实施例的LDMOS工艺TVS器件各区分布图。

图2示出了根据本发明另一实施例的LDMOS工艺TVS器件各区分布图。

图3示出了根据本发明一实施例的LDMOS工艺TVS器件调压原理图。

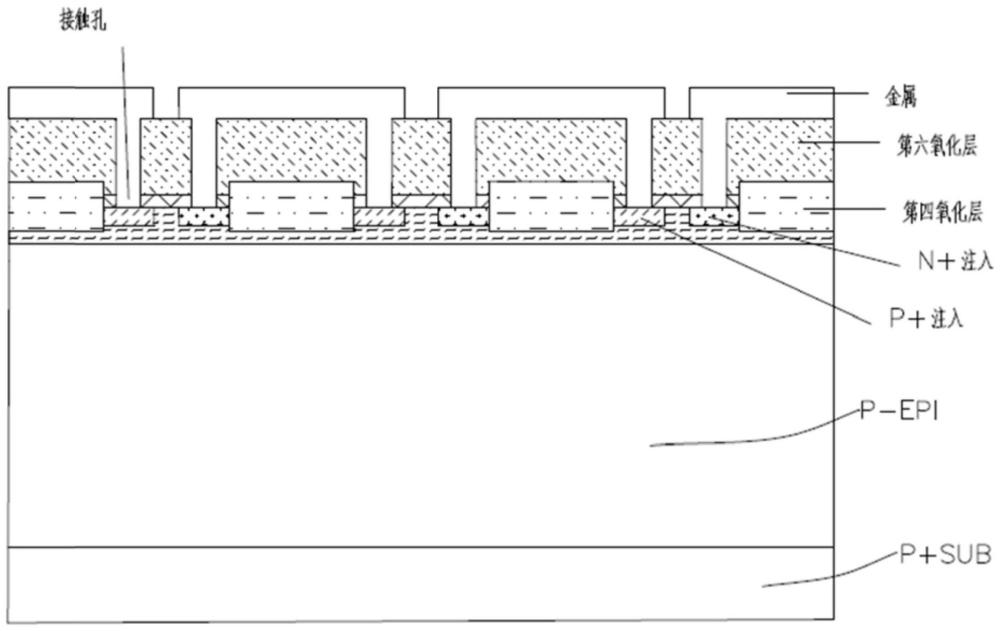

图4至图19示出了根据本发明一实施例的LDMOS工艺TVS器件制造方法中不同步骤不同剖面对应的结构示意图。

具体实施方式

以下结合附图和具体实施例对本发明作进一步详细说明。根据下面的说明和附图,本发明的优点和特征将更清楚,然而,需说明的是,本发明技术方案的构思可按照多种不同的形式实施,并不局限于在此阐述的特定实施例。附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

应当明白,当元件或层被称为“在...上”、“与...相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在...上”、“与...直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本发明教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。

空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

在此使用的术语的目的仅在于描述具体实施例并且不作为本发明的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

实施例1

参照图1至图3以及图16至图19,本实施例提供了一种LDMOS工艺TVS器件,包括:

基板主体,所述基板主体包括元胞区200、触发区210和终端区201;所述元胞区200中形成有MOS管,所述触发区210中形成有TVS管,所述TVS管为多个串联的二极管,通过调节二极管的工作数量调节所述TVS管的触发电压;

所述基板主体上形成有栅极电阻202、栅极结构203、互连金属;

所述栅极结构203与所述MOS管的栅极相连接;所述互连金属使所述TVS管的阴极极通过所述栅极结构203与所述MOS管的栅极相连接;使所述栅极电阻202并联于所述TVS管的阴极与所述MOS管的源极之间;使所述MOS的漏极与所述TVS管的阳极相连;

所述MOS管通过LDMOS工艺制造,所述互连金属均设置在所述基板主体的同一侧(上表面)。

参照图1,本实施例中所述终端区201环绕于所述元胞区200的外周;所述终端区201包括分压内环和分压外环,所述分压内环和所述分压外环之间为所述触发区210。

参照图2,在另一个实施例中,所述元胞区200位于所述基板主体的中央,所述触发区210位于所述元胞区200的一侧边缘,所述终端区201为环形,将所述元胞区200和所述触发区210包围在内。

所述基板主体包括第一导电类型的衬底(P+SUB)和形成在所述衬底(P+SUB)上的同质外延层(P-EPI),所述衬底(P+SUB)的掺杂浓度大于所述外延层(P-EPI)的掺杂浓度;所述触发区包括:形成在所述外延层(P-EPI)中的第一导电类型的第一阱区(P-WELL),形成在所述第一阱区(P-WELL)的第二导电类型的多个第一注入区(N+),第一导电类型的多个第二注入区(P+),所述第一注入区和所述第二注入区形成二极管,所述互连金属使多个所述二极管串联,以构成所述TVS管。

所述元胞区和所述元胞区至所述触发区包括:形成在所述外延层(P-EPI)中的第二导电类型的第二阱区(N-WELL),形成在所述第二阱区(N-WELL)的重掺杂第二导电类型的第三注入区(N+);形成在所述外延层(P-EPI)中的重掺杂第一导电类型的深体区(deep P+),形成在所述深体区(deep P+)上部外周的第一导电类型的第三阱区(P-WELL);形成在所述第三阱区(P-WELL)的第二导电类型的第四注入区(N+),形成在所述深体区(deep P+)的重掺杂第一导电类型的第五注入区(P+);形成在所述外延层上方的多晶硅;其中所述重掺杂第二导电类型的第三注入区构成所述MOS管的漏极,所述重掺杂第一导电类型的深体区、所述第二导电类型的第四注入区和所述第五注入区共同构成所述MOS管的源极,所述多晶硅构成所述MOS管的栅极、所述栅极结构和所述栅极电阻。

实施例2

本实施例提供了一种LDMOS工艺TVS器件的制造方法,包括:

提供基板主体,所述基板主体包括第一导电类型的衬底和形成在所述衬底上的同质外延层,所述衬底的掺杂浓度大于所述外延层的掺杂的浓度;

规划出元胞区、触发区和终端区;

通过注入、扩散工艺,在所述元胞区的所述外延层中形成重掺杂第一导电类型的深体区;

形成第一氧化层,覆盖所述外延层和所述深体区;

在所述第一氧化层上形成第一氮化硅;

利用光刻、刻蚀、注入工艺在所述元胞区的所述外延层中形成轻掺杂的第二导电类型的第二阱区;

在所述第二阱区上形成第二氧化层;

利用刻蚀工艺去除所述第一氧化层上的所述第一氮化硅;

利用注入工艺和所述第二氧化层作为掩模在所述元胞区的所述外延层形成轻掺杂的第一导电类型的阱区,其中位于所述触发区的所述阱区定义为第一阱区,位于所述元胞区的所述阱区定义为第三阱区;

利用刻蚀工艺去除所述外延层表面的所述第一氧化层和所述第二氧化层;

利用热氧或薄膜工艺在所述外延层上形成第三氧化层;

利用薄膜工艺在所述第三氧化层上淀积第二氮化硅;

利用光刻、刻蚀工艺去除部分所述第二氮化硅,利用热氧化工艺在所述外延层上形成第四氧化层;

利用刻蚀工艺去除剩余的所述第二氮化硅,利用热氧工艺在所述外延层上形成第五氧化层;

利用薄膜工艺在所述第四氧化层和所述第五氧化层上淀积多晶硅;利用刻蚀工艺去除部分所述多晶硅;

利用光刻、注入工艺在所述触发区的所述第一阱区形成重掺杂第二导电类型的多个第一注入区,在所述第二阱区形成重掺杂第二导电类型的第三注入区,在所述第三阱区形成重掺杂第二导电类型的第四注入区;

利用薄膜工艺在所述第四氧化层、所述第五氧化层和所述多晶硅上形成第六氧化层;

利用光刻、刻蚀工艺,刻蚀所述第六氧化层、所述第五氧化层,以在所述外延层上形成接触孔,以暴露出所述深体区、所述第一阱区、所述第一注入区、所述第三注入区;

通过所述接触孔向所述第一阱区注入重掺杂第一导电类型的第二注入区,向所述深体区注入重掺杂第一导电类型的第五注入区;

所述第三注入区构成MOS管的漏极,所述深体区、所述第四注入区和所述第五注入区共同构成所述MOS管的源极,所述多晶硅构成所述MOS管的栅极、栅极结构和栅极电阻;所述栅极结构与所述MOS管的栅极相连接;形成在所述第一阱区中的所述第一注入区和所述第二注入区构成二极管;

在所述接触孔中及所述基板主体的上表面形成互连金属,所述互连金属使多个所述二极管串联;所述TVS管的阴极通过所述栅极结构与所述MOS管的栅极相连接;使所述栅极电阻并联于所述TVS管的阴极与所述MOS管的源极之间;使所述MOS的漏极与所述TVS管的阳极相连。

元胞区、触发区和终端区的分布形式包括以下两种:

一、所述终端区环绕于所述元胞区的外周;所述终端区包括分压内环和分压外环,所述分压内环和所述分压外环之间为所述触发区。

二、所述元胞区位于所述基板主体的中央,所述触发区位于所述元胞区的一侧边缘,所述终端区为环形,将所述元胞区和所述触发区包围在内。

参照图4至图19,下面简单描述本实施例LDMOS工艺TVS器件的制造方法:

步骤S1,在重掺杂第一导电类型(P型)的半导体基板硅衬底P+SUB上生长第一导电类型的外延层P-EPI;

步骤S2,利用热氧或薄膜工艺,在外延层上形成硬掩模;

步骤S3,利用光刻+刻蚀工艺,刻蚀硬掩模,并通过注入、扩散工艺,在外延层P-EPI上形成Deep P+区域(深体区);

优选地,使其结深大于NW结深2um-3um;

优选地,使其与衬底P+SUB连接;

步骤S4,去除外延层P-EPI表面上的硬掩模;

步骤S5,利用热氧或薄膜工艺,形成第一氧化层;

步骤S6,在上述第一氧化层上利用薄膜工艺形成第一氮化硅;

步骤S7,利用光刻、刻蚀、注入工艺形成轻掺杂的第二导电类型的N-well(第二阱区);

步骤S8,利用扩散工艺在外延层P-EPI上形成第二氧化层;

步骤S9,利用刻蚀工艺去除第一氧化层上的氮化硅;

步骤S10,利用注入工艺和第二氧化层作为掩模形成轻掺杂的第一导电类型的P-well(第一阱区和第三阱区);

步骤S11,利用刻蚀工艺去除外延层P-EPI表面的第一、第二氧化层;

步骤S12,利用热氧或薄膜工艺在外延层P-EPI上形成第三氧化层;

步骤S13,利用薄膜工艺在第三氧化层上淀积第二氮化硅;

步骤S14,利用光刻、刻蚀工艺去除部分第二氮化硅,利用热氧化工艺在外延上形成第四氧化层;

步骤S15,利用刻蚀工艺去除剩余的第二氮化硅,利用热氧工艺在外延上形成第五氧化层;

步骤16,利用薄膜工艺在第四、第五氧化层上淀积多晶硅;

步骤17,利用刻蚀工艺去除部分多晶硅,利用光刻、注入工艺在外延层上形成N+注入区(包括第一注入区(位于触发区)、第三注入区(位于元胞区)、第四注入区(位于元胞区),该3个注入区是相互独立的);

步骤18,利用薄膜工艺在第四、第五氧化层和多晶硅上形成第六氧化层;

步骤19,利用光刻、刻蚀工艺,刻蚀第六、第五氧化层,在外延层上形成接触孔,通过接触孔向外延层内注入第一导电类型的P+注入区(第二注入区(位于触发区)、第五注入区(位于元胞区),第二注入区和第五注入区相互独立);其中位于元胞区的第五注入区与位于位于元胞区的第四注入区没有交叠的部分;

步骤20,在晶圆表明淀积互连金属,使其填充进接触孔,利用互连金属使多个二极管串联,使得LDMOS的漏极与TVS的阳极相连,TVS的阴极通过栅极电阻与LDMOS的栅极相连,栅极电阻的另一端与LDMOS的源极相连;

优选地,可以使用多层金属工艺,节省面积,更好的形成互联。

实施例3

本实施例与以上2个实施例的区别在于,前2个实施例中,栅极电阻由多晶硅形成,本实施例中,栅极电阻由外延层110中的第二阱区(N-WELL)构成。

本发明具有以下优点:

第一,本实施例利用了LDMOS工艺,与现有工艺兼容;

第二,传统TVS器件箝位系数普遍做到1.2-1.4,本实施例在现有的设备条件下,改进LDMOS工艺,增加TVS,将箝位系数降低至1.1以下水平,提高了器件的静电防护、电流泄放能力及单位面积利用率;

第三,本实施例利用熔丝技术和横向串联二极管,可以使用一套版图达到不同的触发电压,降低了工艺的复杂度。

本发明将TVS管的动态电阻转换为MOS管的跨导,MOS管具有负的温度系数,这两点使本发明与传统TVS器件相比具有更小的单位面积动态电阻,降低了器件箝位系数,提高了器件的静电防护及电流泄放能力。

需要说明的是,本说明书中的实施例3只是描写了与实施例1不同的部分,与实施例1相同的部分参照实施例1即可。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。