一种基于粮堆形态变化的粮食数量检测装置及其检测方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及粮食存储及检测技术领域,尤其涉及一种基于粮堆形态变化的粮食数量检测装置及其检测方法。

背景技术

随着国家粮食行业信息化监管技术的不断发展与升级,确保国家储备粮“数量真实,质量良好”是国家对储备粮管理的基本要求。为了实现“数量真实”,国家部分粮库建设了粮食数量在线监测系统,无论是实验室验证设备或真实粮仓内部,该系统均可以采集粮堆表面测点数据,用于计算粮堆体积及重量。

现有技术中存在生成粮堆三维模型的技术方案,例如:

CN115375853A公开了一种粮仓散粮堆三维模型生成方法,以及一种粮仓散粮堆三维模型生成装置和计算机可读存储介质。该方法包括:获取粮仓内粮堆顶面的空间直角坐标数据;采用Java和图形软件相互配合的方式,对所述粮堆顶面的空间直角坐标数据进行处理,生成粮堆三维模型;所述图形软件为MATLAB或ECharts数据可视化图表库。本发明方法采用Java和图形软件相互配合的方式生成粮堆三维模型,对后端工程师更友好,并且能够结合两种工具的优点,实现优势互补,降低粮堆三维模型的开发难度,提高开发效率,不仅能满足粮库用户对粮堆三维可视化的业务需求,生成的三维模型还能够直观地反映粮堆的形态,替代仓内视频画面,节约建设资金。

然而,当前的拍摄式图像建模方法往往存在弊端,特别是粮堆底部出粮时,粮堆顶面将产生锥形旋涡状的坑洼;而在粮堆顶部装粮时,粮堆顶部将产生山坡状凸起;即被粮堆塌陷边缘或粮堆凸起部位遮挡后,该坑洼及凸起均会遮挡图像拍摄仪器,无法通过拍摄图像的方法精准构建粮堆表面模型,由此提高了粮堆表面形态的采集难度,降低了粮堆建模的精度。

因此,如何设计一种基于粮堆形态变化的粮食数量检测装置及其检测方法,可在实验室内验证并在真实粮仓内实施除现有图像采集建模方法以外的其他测量建模设备及方法的可行性,并进行精度验证,解决粮堆表面存在不规则波浪、坑洼及凸起时的三维模型建模精度问题,便成为本领域人员亟待解决的技术问题。

发明内容

本发明的目的在于,解决现有技术的不足之处,提出一种基于粮堆形态变化的粮食数量检测装置及其检测方法,该检测装置以模拟真实粮仓粮食压实密度的方式固化粮堆表面形态,使得以接触方式对粮堆表面取模不会破坏粮堆形态,使得接触式模型构建更为可行,且精度更高。

一种基于粮堆形态变化的粮食数量检测装置,包括竖向设置并盛装待检粮堆的密封罐,该密封罐上部轴向限位搭接有定模托盘,且密封罐与定模托盘的搭接间隙处密封夹装有真空套膜;真空套膜为顶部开口且底部封堵的兜形结构,该真空套膜的底面密封贴合在待检粮堆顶面上,且真空套膜和定模托盘将密封罐内部分割为由上至下依次排列的低温定模腔、常压取模腔及负压粮腔;负压粮腔内以负压紧密形态填装待检粮堆,该待检粮堆的不规则顶面由真空套膜密封贴合;定模托盘的底面上垂向穿透并滑动密封连接有多根等长度的深度量杆,该深度量杆的顶端向上延伸至低温定模腔中低温定型,且深度量杆的底端向下延伸至常压取模腔中并由待检粮堆顶面的真空套膜贴合支撑。

而且,密封罐包括罐体及封板,该罐体的顶部开口并固定封堵连接封板,且罐体和封板配合轴向密封夹装定模托盘及真空套膜;封板上固设有多个连通低温定模腔的输送管。

而且,低温定模腔由定模托盘及封板围成,该低温定模腔的下部填装有冻结固定深度量杆的填充液,且低温定模腔的上部连通输送管并通入低温介质。

而且,填充液为水;低温介质为液氮。

而且,常压取模腔由真空套膜及定模托盘围成,其中真空套膜的外周密封贴合在罐体的周向内壁上,真空套膜的底部以待检粮堆上表面的波浪不规则形态支撑深度量杆的底端。

而且,负压粮腔由罐体的下部内壁及真空套膜围成,且罐体上固设有连通负压粮腔的真空管;真空管朝向负压粮腔的一端固设有篦网。

而且,深度量杆的周向外壁上制出有刻度尺,深度量杆的底端固设有传感器。

而且,密封罐的底部开设有出料口。

一种基于粮堆形态变化的粮食数量检测装置的检测方法,包括以下步骤:

步骤1,向罐体的下部填装粮食,粮堆顶面覆盖过真空管,以形成负压粮腔;同时根据检测需要控制粮堆上表面的波浪形态;

步骤2,向罐体内套装真空套膜,真空套膜底部应留设冗余部以适应粮堆上表面形态,真空套膜顶部开口搭接在罐体顶部开口处;

步骤3,将插有深度量杆的定模托盘由顶部开口插入至罐体内,并配合封板及罐体的开口密封夹紧真空套膜,此时深度量杆由自身重力带动使其底端贴合在粮堆上表面的真空套膜上;

步骤4,由真空管内抽出负压粮腔内粮食间隙处的空气,以负压大小调节模拟大型粮堆内受压后的粮食颗粒间隙量,同时使真空套膜紧密贴合粮堆上表面;

步骤5,先由输送管向低温定模腔内注入填充液,再由输送管向低温定模腔内注入低温介质使填充液冻结,以此在定模托盘上固定深度量杆;

步骤6,整体拆出定模托盘,此时定模托盘上冻结固定有多个深度量杆,由人工记录深度量杆下探深度的刻度尺数据,或由传感器采集深度量杆的下探深度数据及粮堆表面的波形数据,以此计算罐体内粮堆的初始总体积,并记录为粮堆形态的初始数据;

步骤7,开启密封罐底部的出料口,漏出少量用于标定且需要计数的粮食,再重复步骤1至步骤6,以此计算罐体内粮堆的二次总体积,并以此记录为粮堆形态的二次数据;

步骤8,以步骤6及步骤7得出的粮堆总体积差值,结合步骤7中漏出的粮食数量,验证包括波形及深度在内的粮堆形态变化与粮食数量的关系,以此进行同一负压条件下,即相同粮食密度条件下的测量标定;

步骤9,实际测量,重复步骤1至步骤7,并在步骤7进行时由出料口漏出数量未知的粮食,以步骤8中的粮堆总体积差值测算实际漏出的粮食数量。

本发明的优点及技术效果在于:

本发明的一种基于粮堆形态变化的粮食数量检测装置,通过密封罐盛装粮食并模拟粮仓内部封闭存储的粮堆;通过真空管向密封罐内的负压粮腔中施加负压,一方面实现在实验室验证条件下,模拟大型粮堆中粮食的颗粒间隙,另一方面使真空套膜柔性贴合在粮堆上表面上,以实现粮堆表面的坡面、塌陷等位置的结构固化,避免深度量杆接触粮堆顶面后破坏粮堆顶面的自然形态;通过多根深度量杆贴合测量粮堆表面形态及下探深度,并通过定模托盘内冻结的填充液在定模托盘上固定深度量杆,便于取出深度量杆后进行人工及传感器二次对比测量及验证,以提高深度量杆的取样及粮堆表面的建模精度。最后通过本发明的检测方法,以先标定同种粮食粒径及颗粒间隙,后实测同一粮堆形态变化前后的粮食模型总体积变化,最后计算得出同一粮堆形态变化前后的粮食颗粒数量变化。

附图说明

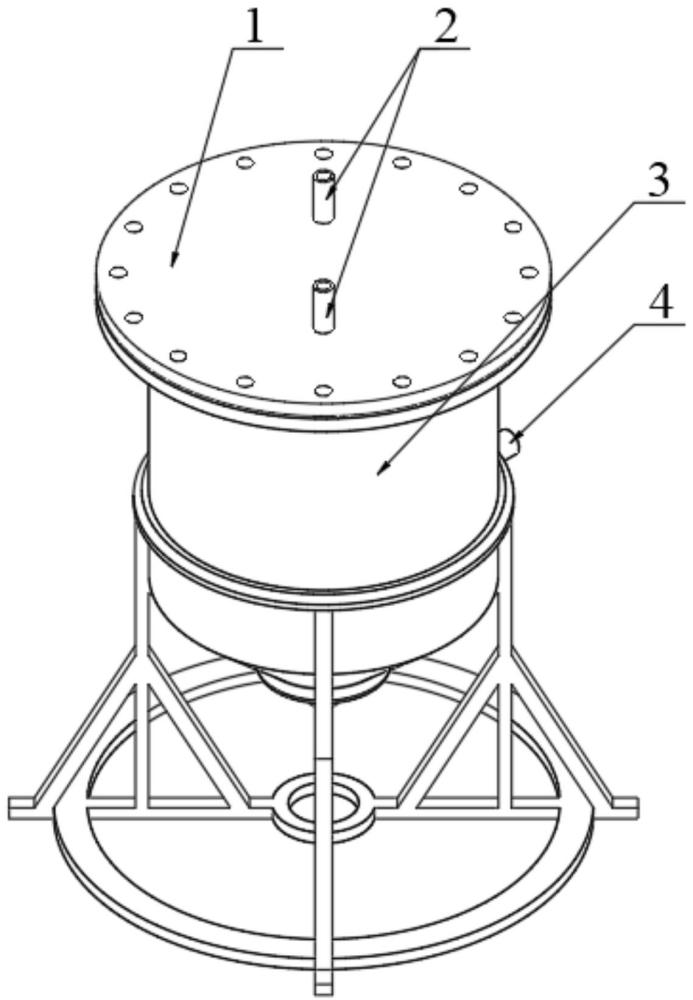

图1为本发明的立体结构示意图;

图2为本发明的立体结构示意图(拆除封板);

图3为本发明的半剖图;

图4为本发明中粮堆表面形态及体积关系对比示意图;

图中:1-封板;2-输送管;3-罐体;4-真空管;5-定模托盘;6-深度量杆;7-填充液;8-真空套膜;9-传感器;10-篦网;11-出料口;12-负压粮腔;13-常压取模腔;14-低温定模腔。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

一种基于粮堆形态变化的粮食数量检测装置,包括竖向设置并盛装待检粮堆的密封罐,该密封罐上部轴向限位搭接有定模托盘5,且密封罐与定模托盘的搭接间隙处密封夹装有真空套膜8;真空套膜为顶部开口且底部封堵的兜形结构,该真空套膜的底面密封贴合在待检粮堆顶面上,且真空套膜和定模托盘将密封罐内部分割为由上至下依次排列的低温定模腔14、常压取模腔13及负压粮腔12;负压粮腔内以负压紧密形态填装待检粮堆,该待检粮堆的不规则顶面由真空套膜密封贴合;定模托盘的底面上垂向穿透并滑动密封连接有多根等长度的深度量杆6,该深度量杆的顶端向上延伸至低温定模腔中低温定型,且深度量杆的底端向下延伸至常压取模腔中并由待检粮堆顶面的真空套膜贴合支撑。

而且,密封罐包括罐体3及封板1,该罐体的顶部开口并固定封堵连接封板,且罐体和封板配合轴向密封夹装定模托盘及真空套膜;封板上固设有多个连通低温定模腔的输送管2。

而且,低温定模腔由定模托盘及封板围成,该低温定模腔的下部填装有冻结固定深度量杆的填充液7,且低温定模腔的上部连通输送管并通入低温介质。

而且,填充液为水;低温介质为液氮。

而且,常压取模腔由真空套膜及定模托盘围成,其中真空套膜的外周密封贴合在罐体的周向内壁上,真空套膜的底部以待检粮堆上表面的波浪不规则形态支撑深度量杆的底端。

而且,负压粮腔由罐体的下部内壁及真空套膜围成,且罐体上固设有连通负压粮腔的真空管4;真空管朝向负压粮腔的一端固设有篦网10。

而且,深度量杆的周向外壁上制出有刻度尺,深度量杆的底端固设有传感器9。

而且,密封罐的底部开设有出料口11。

一种基于粮堆形态变化的粮食数量检测装置的检测方法,包括以下步骤:

步骤1,向罐体的下部填装粮食,粮堆顶面覆盖过真空管,以形成负压粮腔;同时根据检测需要控制粮堆上表面的波浪形态;

步骤2,向罐体内套装真空套膜,真空套膜底部应留设冗余部以适应粮堆上表面形态,真空套膜顶部开口搭接在罐体顶部开口处;

步骤3,将插有深度量杆的定模托盘由顶部开口插入至罐体内,并配合封板及罐体的开口密封夹紧真空套膜,此时深度量杆由自身重力带动使其底端贴合在粮堆上表面的真空套膜上;

步骤4,由真空管内抽出负压粮腔内粮食间隙处的空气,以负压大小调节模拟大型粮堆内受压后的粮食颗粒间隙量,同时使真空套膜紧密贴合粮堆上表面;

步骤5,先由输送管向低温定模腔内注入填充液,再由输送管向低温定模腔内注入低温介质使填充液冻结,以此在定模托盘上固定深度量杆;

步骤6,整体拆出定模托盘,此时定模托盘上冻结固定有多个深度量杆,由人工记录深度量杆下探深度的刻度尺数据,或由传感器采集深度量杆的下探深度数据及粮堆表面的波形数据,以此计算罐体内粮堆的初始总体积,并记录为粮堆形态的初始数据;

步骤7,开启密封罐底部的出料口,漏出少量用于标定且需要计数的粮食,再重复步骤1至步骤6,以此计算罐体内粮堆的二次总体积,并以此记录为粮堆形态的二次数据;

步骤8,以步骤6及步骤7得出的粮堆总体积差值,结合步骤7中漏出的粮食数量,验证包括波形及深度在内的粮堆形态变化与粮食数量的关系,以此进行同一负压条件下,即相同粮食密度条件下的测量标定;

步骤9,实际测量,重复步骤1至步骤7,并在步骤7进行时由出料口漏出数量未知的粮食,以步骤8中的粮堆总体积差值测算实际漏出的粮食数量。

另外,本发明优选的,传感器采用现有技术中的成熟产品,并采用现有技术中的成熟技术手段由多个深度量杆底端的传感器共同构成传感器阵列,以对粮堆表面凹凸面进行接触测量及建模。

为了更清楚地描述本发明的具体实施方式,下面提供一种实施例:

本发明的一种基于粮堆形态变化的粮食数量检测装置,在检验过程中可用“内胆更换”方式设置多套带有深度量杆的定模托盘,在多次取样建模过程中无需等待冻结的填充液化开;并且本发明优选的填充液填入低温定模腔后,其液面高度不应高于已贴合定位在粮堆表面的深度量杆顶端高度,避免填充液因冻胀原理而对深度量杆端面施加轴向力,避免破坏深度量杆的轴向重力受力,进而导致深度量杆发生不可控轴向位移的问题。

本发明的一种基于粮堆形态变化的粮食数量检测装置的检测方法,在进行步骤1或步骤7的过程中,粮堆表面的形态可根据需要进行模拟,如图4所示,以及包括局部凸起、局部凹陷等多种不适用于图像采集建模的表面形态。特别是在进行步骤7的过程中,可选择打开出料口漏出粮食颗粒,使粮堆表面中部产生旋涡状锥形凹陷,此时步骤7相当于在初始粮堆总体积上减去定颗粒数量的粮堆体积;同理步骤7亦可选择在初始粮堆总体积上增加定颗粒数量的粮堆体积,如在粮堆上表面任意位置填装堆砌呈山形凸起新粮。

综上所述,本发明的检测方法,通过步骤1至步骤8进行同粮种、同间隙密度条件下的测量标定,其中标定量为步骤6的初始粮堆体积与步骤7的二次粮堆体积的差值,以及该差值与粮食颗粒数量的比例关系;因此无论步骤7是向罐体内增加粮食体积,还是减小粮食体积,并且无论粮堆上表面形态发生何种变化,都不会对该比例关系造成影响,以此解决现有技术中粮堆上表面形态图像采集并建模过程中,因无法通过拍摄图像的方法精准构建粮堆表面模型,而导致的粮堆表面形态的采集难度高,且粮堆建模精度的问题。

最后,本发明的未尽述之处均采用现有技术中的成熟产品及成熟技术手段。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的实施例或示例中。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同限定。