一种一体式加油管扩口结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及加油管技术领域,具体涉及一种一体式加油管扩口结构。

背景技术

随着人类社会的不断进步,汽车越来越多进入到人们的生活中,中国已成为全球第一汽车生产大国和最大的汽车消费国。近年来,我 国汽车产业快速发展,产业实力不断增强,汽车加油管作为汽车的重要零部件,担负着汽车燃油传输功能,其可靠性和安全性也不断接受着各大主机厂和众多消费者的挑战。

目前,市场上的加油管存在着许多问题:(1)现有的不锈钢加油管采用油管扩口与主管焊接的方式进行连接,且在焊接前需对主管进行小幅度扩口,工艺繁琐,复杂,使用焊接工艺必然存在泄漏的风险;(2)由于焊接工艺的局限性,加油管内部会存在一定量的焊渣,从而导致加油顺畅性能受到影响;(3)小由于焊接时温度较高,会改变不锈钢的化学结构,从而大大降低焊接周边的耐腐蚀性能。因此,为了解决上述技术问题,需要研发出一种一体式加油管扩口结构,取消了油管扩口与主管之间的焊接,将主管直接扩口到需要的尺寸,大大降低了加油管的成本,提高了生产合格率及加油管的整体性能。

中国专利申请号为 CN201721397611.X公开了一种汽车加油管,通过将加油管口部与加油管本体分开,形成分体式汽车加油管,在进行汽车加油管加工时,分别对加油管口部和加油管本体进行加工成型,降低加工工艺难度,没有解决加油管焊接工艺产生的焊接泄露的风、焊接处存在的焊渣导致加油顺畅性能受到影响、焊接处耐腐蚀性能较差的风险等问题。

发明内容

发明目的:为了克服以上不足,本发明的目的是提供一种一体式加油管扩口结构,结构设计合理,取消了油管扩口,取消了油管扩口与主管的焊接工艺,消除焊接泄露的风险、焊接处存在的焊渣导致加油顺畅性能下降、焊接处耐腐蚀性能较差的风险,简化工艺,节约成本,提高了生产效率,应用前景广泛。

技术方案:一种一体式加油管扩口结构,包括加油口、一体式扩口结构、加油循环管;所述加油口装配在所述一体式扩口结构上部并且与一体式扩口结构焊接,所述加油循环管位于一体式扩口结构外侧,所述加油循环管的一端与一体式扩口结构连通并且与一体式扩口结构焊接,所述加油循环管的另一端与碳罐连通;所述一体式扩口结构是将主管直管通过扩口工艺加工而成,所述一体式扩口结构的偏心量为 0-5mm。

本发明所述的一体式加油管扩口结构,结构设计合理,不同于现有技术中加油管采用油管扩口与主管焊接的方式进行连接,将主管直管通过扩口工艺直接加工成一体式扩口结构,取消了油管扩口,从而取消了油管扩口与主管的焊接工艺,消除焊接泄露的风险、焊接处存在的焊渣导致加油顺畅性能下降、焊接处耐腐蚀性能较差的风险,同时简化了工艺,节约了人力物力,大大提高了生产效率,提高产品品质,满足主机厂低成本的需求;所述一体式扩口结构的设计,由于不存在外圈焊接,大大提高了加油管的美观程度,符合主机厂对外观的严格要求。

进一步的,上述的一体式加油管扩口结构,所述一体式扩口结构从上至下分为扩口段、过渡段、直管段,油管头与所述一体式扩口结构的间隙配合,所述间隙在0至 3mm之间。

进一步的,上述的一体式加油管扩口结构,所述扩口段的容积在50ml 至 110ml之间,所述扩口段最大外径在30mm 至50mm之间,所述扩口段长度在20mm至 40mm之间。

进一步的,上述的一体式加油管扩口结构,所述过渡段长度在25mm 至40mm之间。

进一步的,上述的一体式加油管扩口结构,所述主管直管的壁厚在0.6mm至1.5mm之间。

通过对所述一体式扩口结构的优化,使其结构设计更合理,能够有效减小加油管加油时的阻力,使加油更顺畅,改善了加油时油液进入油箱的形态,减少燃油蒸汽产生量。

进一步的,上述的一体式加油管扩口结构,所述加油口下部呈漏斗状并且位于所述一体式扩口结构内,所述加油口中部与一体式扩口结构内壁接触处进行无缝焊接。

通过在一体式扩口结构上装配有加油口,能够防止加油跳枪时,油液流到外面从而造成污染环境的问题。

本发明的有益效果为:本发明所述的一体式加油管扩口结构,结构设计合理,不同于现有技术中加油管采用油管扩口与主管焊接的方式进行连接,将主管直管通过扩口工艺直接加工成一体式扩口结构,取消了油管扩口,从而取消了油管扩口与主管的焊接工艺,消除焊接泄露的风险、焊接处存在的焊渣导致加油顺畅性能下降、焊接处耐腐蚀性能较差的风险,同时简化了工艺,节约了人力物力,大大提高了生产效率,提高产品品质,满足主机厂低成本的需求;所述一体式扩口结构的设计,由于不存在外圈焊接,大大提高了加油管的美观程度,符合主机厂对外观的严格要求,应用前景广泛。

附图说明

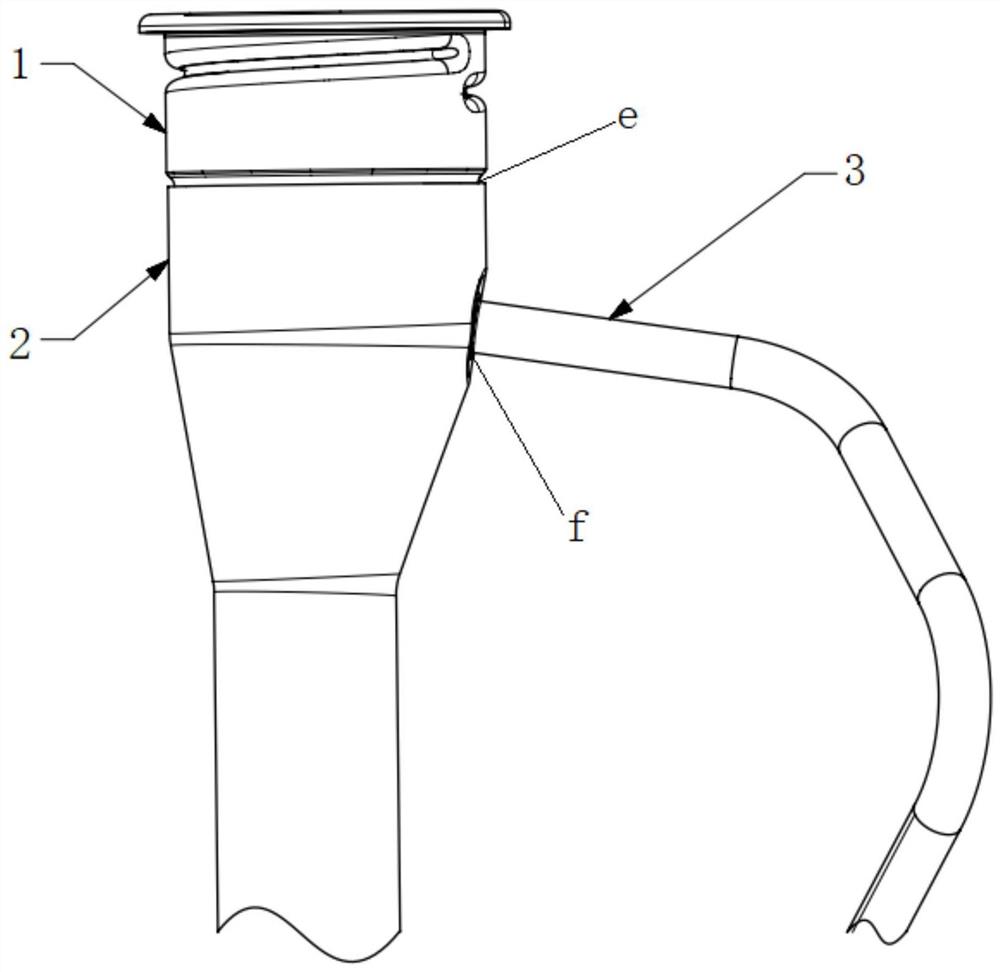

图1为本发明所述一体式加油管扩口结构的整体外观示意图;

图2为本发明所述一体式加油管扩口结构的工艺图;

图3为本发明所述一体式加油管扩口结构的一体式扩口结构示意图;

图中:加油口1、一体式扩口结构2、扩口段21、过渡段22、直管段23、加油循环管3、主管直管4、一体式扩口结构的偏心量a、扩口段最大外径b、扩口段长度c、过渡段长度d、加油口与一体式扩口结构焊接处e、加油循环管与一体式扩口结构焊接处f。

具体实施方式

下面结合附图1-3和具体实施例,进一步阐明本发明。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、 “内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-3所示的上述结构的一体式加油管扩口结构,包括加油口1、一体式扩口结构2、加油循环管3;所述加油口1装配在所述一体式扩口结构2上部并且与一体式扩口结构2焊接,所述加油循环管3位于一体式扩口结构2外侧,所述加油循环管3的一端与一体式扩口结构2连通并且与一体式扩口结构2焊接,所述加油循环管3的另一端与碳罐连通;所述一体式扩口结构2是将主管直管4通过扩口工艺加工而成,所述一体式扩口结构2的偏心量a为0-5mm。

此外,所述一体式扩口结构2从上至下分为扩口段21、过渡段22、直管段23,油管头与所述一体式扩口结构2的间隙配合,所述间隙在0至 3mm之间。

此外,所述扩口段21的容积在50ml 至 110ml之间,所述扩口段21最大外径b在30mm 至50mm之间,所述扩口段21长度c在20mm至 40mm之间。

此外,所述过渡段22长度d在25mm 至40mm之间。

进一步的,所述主管直管4的壁厚在0.6mm至1.5mm之间。

此外,所述加油口1下部呈漏斗状并且位于所述一体式扩口结构2内,所述加油口1中部与一体式扩口结构内壁2接触处进行无缝焊接。

实施例

基于以上的结构基础,如图1~3所示。

本发明所述的一体式加油管扩口结构,结构设计合理,不同于现有技术中加油管采用油管扩口与主管焊接的方式进行连接,将主管直管4通过扩口工艺直接加工成一体式扩口结构2,取消了油管扩口,从而取消了油管扩口与主管的焊接工艺,消除焊接泄露的风险、焊接处存在的焊渣导致加油顺畅性能下降、焊接处耐腐蚀性能较差的风险,同时简化了工艺,节约了人力物力,大大提高了生产效率,提高产品品质,满足主机厂低成本的需求;所述一体式扩口结构2的设计,由于不存在外圈焊接,大大提高了加油管的美观程度,符合主机厂对外观的严格要求。

其中,所述一体式扩口结构2的偏心量a为 0-5mm,油管头与所述一体式扩口结构2的间隙配合,所述间隙在0至 3mm之间,所述扩口段21的容积在50ml 至 110ml之间,所述扩口段21最大外径b在30mm 至50mm之间,所述扩口段21长度c在20mm至 40mm之间,所述过渡段22长度d在25mm 至40mm之间,所述主管直管4的壁厚在0.6mm至1.5mm之间。通过对所述一体式扩口结构2的优化,使其结构设计更合理,能够有效减小加油管加油时的阻力,使加油更顺畅,改善了加油时油液进入油箱的形态,减少燃油蒸汽产生量。

进一步的,所述加油口1下部呈漏斗状并且位于所述一体式扩口结构2内,所述加油口1中部与一体式扩口结构内壁2接触处进行无缝焊接。通过在一体式扩口结构2上装配有加油口1,能够防止加油跳枪时,油液流到外面从而造成污染环境的问题。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。