用于晶片的激光处理方法及半导体装置

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及半导体领域,更具体而言,涉及用于晶片的激光处理方法及半导体装置。

背景技术

半导体器件、或集成电路通常在半导体基体或基板(例如晶片)上制造。例如,大部分半导体器件是在半导体基体的浅表面层上制造。由于制造工艺本身的复杂,可达几百道工艺流程,通常不可采用较薄的晶片,而是只能采用一定厚度的晶片在工艺过程中传递、流片。通常在半导体器件封装前,需要对晶片背面多余的基体材料去除一定的厚度。

为达到减薄的目的,通常对晶片背面进行研磨。研磨会对背面层产生损伤,例如产生裂纹或裂缝等缺陷。这些缺陷容易产生机械应力,使晶片产生形变,例如翘曲等,这对器件性能是不利的。为了解决该问题,通常会采用额外工艺步骤,例如化学蚀刻,来去除损伤的层,然后在去除了损伤的层的晶片背面沉积金属层。然而,这不但增加了工艺步骤,而且在去除损伤的层的过程中,要十分小心,避免化学试剂接触到晶片正面的半导体器件。此外,去除了损伤的层的晶片背面可能过于平滑,与金属层的粘合度不理想,容易在后续封装或者使用中脱落,从而降低半导体装置的使用寿命或限制其应用领域。

发明内容

本发明提出了用于晶片的激光处理方法及半导体装置,以解决现有技术中上述一个或多个技术问题。

根据本发明的一方面,提供一种对晶片进行激光处理的方法。该方法包括:提供晶片,晶片包括半导体材料并且具有第一侧和与第一侧相对的第二侧;对第二侧进行薄化处理,以使得经薄化处理的第二侧产生损伤区;用激光光束照射损伤区,使得损伤区的半导体材料融化以形成融化区;以及

使融化区冷却以重新结晶,其中通过控制激光光束的移除模式来调节融化区的冷却速度,从而控制重新结晶所形成的晶粒的尺寸。

根据本发明的另一方面,提供一种对晶片进行激光处理的方法。该方法包括:提供包含碳化硅的晶片,晶片具有第一侧和与第一侧相对的第二侧,第一侧上设置有半导体器件;对第二侧进行研磨,经研磨的第二侧产生损伤区;在损伤区上形成金属层,金属层与损伤区具有界面;用激光光束照射金属层,使得激光光束穿过金属层并且进入损伤区以使得损伤区融化;通过控制激光光束的移除模式,使融化的损伤区冷却以重新结晶,从而形成具有晶粒的结晶态。

根据本发明的又一方面,提供一种半导体装置。该半导体装置包括晶片、至少一个半导体器件、和金属层。晶片包括半导体材料,晶片具有第一侧和与第一侧相对的第二侧。该至少一个半导体器件设置在第一侧上。金属层设置在第二侧上,金属层与第二侧具有界面,晶片靠近界面的区域具有与晶片的其他部分的结晶态不同的多晶态并且包括晶粒。

与现有技术相比,本发明具有许多优点。例如,根据本发明一个或多个实施例的晶片激光处理方法,不需要额外的专门工艺步骤来去除晶片中具有损伤的区域,这不但减少了工艺步骤,而且避免了常规技术中用化学方法去除损伤的区域过程中化学试剂对器件造成损害的风险。而且根据本发明一个或多个实施例的晶片激光处理方法,利用激光照射,使具有缺陷(例如裂纹)的损伤区先融化,然后再重新结晶来消除这些缺陷,从而也消除这些缺陷引起的应力和形变。此外,根据本发明一个或多个实施例的晶片激光处理方法,十分灵活可控。可以通过调节与激光光束相关的参数,来调节激光光束照射的深度。通过控制激光光束的移除模式,可十分灵活地控制融化后的损伤区的冷却速度,从而控制其重新结晶后的晶粒的尺寸。由于晶粒的尺寸与晶片同金属层的界面密切相关,由此,可十分灵活地控制晶片与金属层的粘合力或粘附性,这对于增加半导体装置的电学性能、机械稳定性、使用寿命、以及应用领域都是有利的。

本发明的其他实施例和更多技术效果将在下文详述。

附图说明

现在将参考附图以示例的方式描述本发明的实施例。一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定。为方便计,相同或相似的元件在附图中采用相同或相似的附图标记,除非有特别说明,附图中的图不构成比例限制。其中,

图1示出根据本发明一实施例的用于晶片的激光处理方法的流程图;

图2a-2e示出根据本发明一些实施例的用于晶片的激光处理方法的示意图;

图3a-3e示出根据本发明一些实施例的激光光束的移除模式的示意图;

图4a-4c示出根据本发明另一些实施例的用于晶片的激光处理方法的示意图;

图5示出根据本发明又一实施例的用于晶片的激光处理方法的流程图。

具体实施方式

为了便于理解本发明,以下将结合相关附图描述多个示例性实施例。本领域技术人员要理解的是,本文实施例仅出于例示本发明的目的,而决非对本发明的限制。

如本文所使用的,术语“移除模式”指的是在激光光束对一定区域照射一定时间后,以何种方式将激光光束移除或去除。

根据本发明的一方面,图1和图2a-2e示出对晶片进行激光处理的方法。在框12,提供晶片200(图2a)。晶片200包括半导体材料,例如单晶态的半导体材料。在本特定实施例中,半导体材料是碳化硅(例如,4H-SiC)。晶片200具有第一侧210和第二侧220。第一侧210与第二侧220相对。

第一侧210例如可作为前侧,用来制造或设置半导体器件、集成电路等。第二侧220例如可作为背侧,用来设置背部金属电极连接。

在框14,对晶片200进行薄化处理。例如可对第二侧220进行薄化处理。薄化处理会使得晶片200减薄(即,晶片厚度减少),同时会在第二侧220从其表面朝向第一侧210产生一定厚度或深度的损伤区230(图2b)。

薄化处理可采用适当的方法,例如机械方法、化学方法、或其结合。薄化处理例如可采用磨削法、研磨法、化学机械抛光、干式抛光等实现。薄化处理是有利的,例如可改善半导体器件、芯片、或装置的散热效果,以及降低电阻、有利于后期封装工艺等。

损伤区230具有诸如裂纹、裂缝、错位等缺陷232。缺陷232的存在会产生不期望的机械应力,引起晶片翘曲,最终影响半导体器件的电学性能和使用寿命。

在框16,用激光光束280照射损伤区230,从而使得损伤区230的半导体材料融化,从而形成融化区240(图2c)。激光光束280可根据实际需要,选择合适的波长和能量密度。波长例如可以是305纳米(nm)、355nm等。能量密度可以是例如在2.0焦耳/平方厘米(J/cm

以示例的方式,可通过设置适当的光学器件(例如光纤、反射镜、透镜等)将激光光束引导至晶片的损伤区。光学器件例如可安装在X-Y平面内可移动的平台上。激光光束通过透镜被聚焦至损伤区,在损伤区上的聚焦点的光强可具有高斯分布,聚焦点的直径例如可为几个至几百个微米量级。

在本特定实施例中,激光能量使得可透入至整个损伤区230并且到达损伤区230的下方,从而使得形成的融化区240覆盖整个损伤区230。例如,损伤区230的厚度例如可在0.2微米(um)至2um的范围之内。在一个实施例中,损伤区的厚度约为0.6um,激光光束可深入晶片约1um,从而激光光束的照射能充分覆盖损伤区,使得整个损伤区的半导体材料都融化。

在框18,使融化区240冷却以重新结晶。由此,融化区240的半导体材料形成具有晶粒的结晶态,例如在本特定实施例中,形成多晶态碳化硅晶粒242(图2d)。由于损伤区的半导体材料被融化,因此诸如裂纹、裂缝之类的缺陷232得以消除,并且由于重新结晶,形成相对规则的结构,消除或降低了机械应力,从而消除或缓解了机械应力引起的不期望形变,诸如晶片翘曲。此外,由于晶粒242的存在,使得晶片200的第二侧220的表面粗糙度增加,从而能增加第二侧与背面金属层之间的机械粘合性,这对于半导体器件的后续封装、使用寿命、应用领域是有利的。

另外有利的是,本发明人发现,通过控制激光光束的移除模式,可调节或控制融化区的冷却速度,从而控制重新结晶所形成的晶粒的尺寸,由此可调节晶片第二侧的表面特性。例如,本发明人发现,通过使融化区以较快的速度冷却,可得到尺寸较小的晶粒(例如图2d)。通过使融化区以较慢的速度冷却,可得到尺寸较大的晶粒(例如图2e中的晶粒242’)。

图3a-3e示出根据本发明的激光光束的移除模式的一些实施例。例如这些示例性的移除模式可应用到图2a-2e的实施例中。如图3a所例示,激光光束以脉冲310的方式照射。脉冲310的能量密度峰值为E0。在t1时刻,移除激光光束,即停止激光光束的照射。例如这可以通过关闭激光产生源、在激光光束的光路上设置遮挡物(例如挡板)、或移开激光光束或晶片实现。由于自t1开始,不再存在激光光束的照射,融化区则在环境温度(例如室温)下快速冷却,从而重新结晶。在一些实施例中,形成的晶粒尺寸在1微米(um)至10um之间。在另一些实施例中,晶粒的尺寸在0.1um至1um之间。在其他一些实施例中,根据实际情况的不同,大于10um的晶粒是可能的。

在图3b-3e中,通过对激光光束的移除模式的调节,可更精细地控制形成的结晶态的晶粒尺寸。在图3b中,自时刻t1开始,激光脉冲320的占空比逐渐减小,从而使得激光光束的能量密度322线性地减小,在t2时刻降低至零。图3b中右侧的三个点表示省略了一个或多个激光脉冲,该省略只是出于使附图简洁的目的。

在图3c中,自时刻t1开始,激光脉冲330的能量密度峰值逐渐减小,从而使得激光光束的能量密度332线性地减小,在t3时刻降低至零。

在图3d中,自时刻t1开始,激光脉冲340的占空比逐渐减小,从而使得激光光束的能量密度342非线性地减小,在t4时刻降低至零。

在图3e中,自时刻t1开始,激光脉冲350的能量密度峰值逐渐减小,从而使得激光光束的能量密度352非线性地减小,在t5时刻降低至零。

在图3b-3e的实施例中,由于激光光束的能量密度逐渐降低,因而与图3a的激光光束移除模式相比,融化区的冷却速度较慢,从而在其他条件相同或基本相同的情况下,得到尺寸较大的晶粒。此外,通过控制各种参数,例如E0、t1、激光光束移除模式(逐渐减小占空比、减小能量密度峰值、减小的幅度、及其组合),可控制融化区冷却的方式(例如冷却速度),从而最终得到具有不同晶粒尺寸的结晶态。

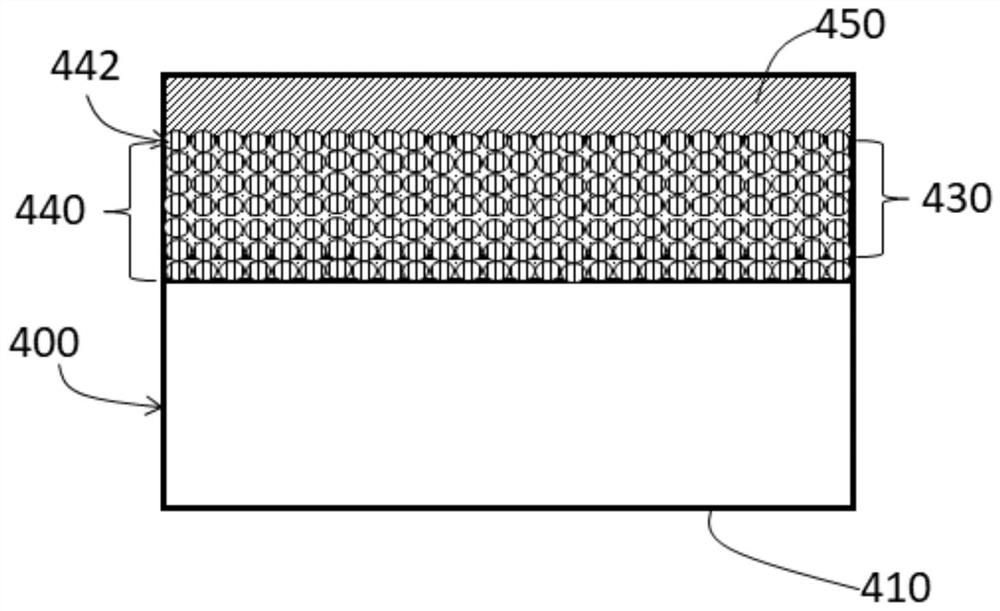

图4a-4c示出根据本发明另一实施例的用于晶片的激光处理方法的示意图。如图4a-4c所示,晶片400具有第一侧410和第二侧420。在从第二侧对晶片400薄化之后,产生损伤区430。与图2a-2e不同的是,在图4a中,在对晶片400的第二侧420进行激光处理之前,在第二侧420上形成金属层450。金属层450可包括钛、镍、或其他合适的金属。在本特定实施例中,金属层450是钛金属层,厚度在100纳米(nm)至300nm之间。金属层450与损伤区430之间具有界面452。期望的是,金属层450在界面452处与晶片400形成欧姆接触或低阻接触,并且与晶片400具有良好的粘合性或粘附性。

在图4b中,用激光光束480照射金属层450。激光光束480具有合适的波长和能量,可穿过金属层450并且进入损伤区430,使得损伤区430的至少一部分融化。在本特定实施例中,激光光束480穿透损伤区430并且达到损伤区430以下的区域,从而形成融化区440。

根据实际需要,激光光束480的移除模式可例如如上结合图3a-3e所示的一种或多种。通过选择激光光束的移除模式,可使得融化区440以不同的冷却模式(例如冷却速度)冷却,从而控制融化区440再结晶后形成的结晶态的晶粒大小。在界面处形成的晶粒442在图4c中示出。如所示,在与金属层接触的界面处,晶粒442具有表面轮廓,该表面轮廓形成晶粒与金属层接触的接触面。通过控制晶粒的尺寸,可得到不同的表面轮廓。不同的表面轮廓对应于不同的表面粗糙度以及与金属层之间的不同接触面。

图5示出根据本发明又一实施例的用于晶片的激光处理方法的流程图。该实施例例如可为图1所示实施例的一种特定实现方式。

在框51,提供晶片。晶片例如是包含碳化硅的晶片。晶片具有第一侧和第二侧。晶片的第一侧上设置有半导体器件。半导体器件例如是肖特基二极管、双极型晶体管、绝缘栅双极晶体管、金属氧化物场效应晶体管、结型场效应晶体管、半导体存储器件、半导体光伏器件,以及结合了这些器件中的一种或多种的集成电路。半导体器件可通过适当的半导体工艺制成,这些工艺例如包括但不限于外延成长、离子注入、光刻、蚀刻、金属沉积、互连、钝化等的一种或多种。

在框52,对第二侧进行研磨。研磨使得晶片的厚度减小,并且在晶片的第二侧产生损伤区。

在框53,在第二侧上形成金属层。金属层例如可通过沉积、溅射等合适方式形成。金属层可以是单一金属层,也可以是多个金属层的叠层。金属层可由单一金属(例如钛)形成,也可由两种或两种以上的金属形成,例如钛镍合金。

在框54,用激光光束照射金属层,使得激光光束穿过金属层并且进入损伤区以使得损伤区融化。在该步骤中,可调节激光光束的波长和能量密度中的一者或两者,从而调节激光光束进入损伤区的深度。

在框55,使融化的损伤区冷却以重新结晶,从而形成具有晶粒的结晶态。可通过控制激光光束的移除模式,从而得到具有不同晶粒尺寸的结晶态。

根据本发明的又一方面,还提供了半导体装置。该半导体装置包括利用参照图1和2a-2e或3a-3e的方法加工的晶片,以及在晶片的第一侧上设置的半导体器件。在晶片的第二侧上设置金属层,金属层与第二侧具有界面。晶片的第二侧与金属层之间形成欧姆接触或低阻接触。晶片靠近界面的区域具有与晶片的其他部分的结晶态不同的多晶态并且包括晶粒。晶粒的尺寸可改变晶片与金属接触的电学特性(例如导电性)和机械特性(例如粘附性)。

本领域技术人员还要理解的是,为了清楚例示的目的,在各个附图中的要素(例如元件、区域、层等)并非按照实际比例画出。附图中的各个要素也不一定是其实际形状。例如,图2d、2e和4c中的晶粒只是为了例示相应实施例的思想,并非限制其必然具有所示的形状及分布。

在图2c、2d、4b、4c的实施例中,融化区示出为充满损伤区并且延伸至晶片中损伤区230、430之外(图示为以下)的区域。本领域技术人员要理解的是,在一些实施例中,融化区可刚好充满整个损伤区(即,与损伤区重合)。在还有一些实施例中,融化区可仅充满损伤区的一部分。

此外,在附图中,将损伤区和融化区示出为具有清晰边界的层的形式,例如,损伤区230与晶片200的其他部分具有清晰的边界,并且在不同位置处损伤区深入至晶片200的深度也相同。本领域技术人员要理解的是,这只是为了清楚阐释本发明的实施例的思想的目的。在实际晶片中,在对第二侧薄化的过程中,在大部分情况下,对晶片的损伤是不确定,损伤的分布也是不均匀的。在有些位置,损伤会深入至晶片更深的位置(例如可达2um或更深),在有些位置,损伤会浅一些。在有些位置,可能并不存在损伤。因此,在附图中,损伤区与第二侧平行的边界只是一种为了清楚描述目的而做的理想化示意,或可认为是以损伤最深的位置为基准做的一条示意性边界。此外,融化区通常也没有很清晰的边界。

在以上实施例中,为了便于描述,以碳化硅为示例。本领域技术人员要理解的是,本文公开的晶片加工方法并不限于碳化硅材料的晶片,而是可适用于其他合适材料的半导体晶片,例如硅(Si)、锗(Ge)、硅锗(SiGe)、氮化镓(GaN)、砷化镓(GaAs)等材料的半导体晶片。

在以上实施例中,为了便于描述,以准分子激光器作为示例。本领域技术人员要理解的是,在一些其他实施例中,可使用其他合适的激光产生装置,例如固体激光器、气态激光器等。激光光束的照射方式也是可以根据实际需要而实施。

此外,本领域技术人员要理解的是,以上实施例试图从不同方面例示本发明,它们并非是孤立的;而是,本领域技术人员可根据上述示例,将不同实施例进行适当的组合,以得到其他的技术方案示例。

除非另外限定,本文所使用的技术和科学术语具有作为本发明所属领域的普通技术人员通常所理解的相同的含义。在非限定性实施例中例示了本发明的实施方式。在上述公开的实施例的基础上,本领域技术人员能想到的各种变型,都落入本发明的范围。

- 用于晶片的激光处理方法及半导体装置

- 旋转型半导体晶片处理装置和半导体晶片处理方法