一种用于工程机械的智能消声系统

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及工程机械领域,尤其涉及一种用于工程机械的智能消声系统。

背景技术

工程机械是装备工业的重要组成部分。总体而言,凡土石方施工工程、路面建设与养护、流动式起重装卸作业和各种建筑工程所需的综合性机械化施工工程所必需的机械装备,称为工程机械;它主要用于国防建设工程、交通运输建设,能源工业建设和生产、矿山等原材料工业建设和生产、农林水利建设、工业与民用建筑、城市建设、环境保护等领域,现有的工程机械的消音主要通过不同方向的小孔气流分散和吸音棉相结合的方式来实现对发动机废气能量的削减,从而达到降低声音分贝的目的,而随着对施工环境的噪音控制的日渐严格,现有的消音系统对高频段和低频段的噪音消除无法达到监测要求,而且噪音音浪流动时随着废气的温度的不同,消音效果也不同,一般温度越高,需要消音室的腔室的宽度越长才能达到相等的消音效果。

随着本团队所研发的低噪音式工程机械在各大工程项目中得到应用的同时能满足监控标准,本团队仍要致力于对消音系统的深入研究和改善提升,经过本团队的海量检索,了解到现有的工程机械的消音系统主要有如公开号为JPH09303146A、JP2003041627A、JP2014009665A和CN102036846B所公开的消音系统结构,其中以公开号为CN102606268B所公开的抗性消音结构尤为具有代表性,该消音器通过设置为三腔复合式结构,连接管和排烟管以及各个穿孔管的连接位置,让气流的流向合理,使气流充分利用腔体的流动空间;多个腔和多个直流穿孔管的使用,使气流在各个腔内和小孔中流动,增大了消声量,还能够有效降低气流再生噪声,使消声器在全频段内有好的消声效果,这种结构的消音器往往消除的噪音频段比较固定,不能根据发动机的具体情况进行变动,而且没有考虑到温度对消音效率的影响问题,同时该消音器的结构比较单一,无法形成很好的亥姆霍兹共振腔对噪音进行消减。

发明内容

本发明的目的在于,针对现有的工程机械消音方面所存在的不足,提出了一种用于工程机械的智能消声系统。

为了克服现有技术的不足,本发明采用如下技术方案:

一种用于工程机械的智能消声系统,包括:机箱,所述机箱内设置有多个腔室,进气管,贯穿进所述机箱内,用于供废气进入到机箱内;

导气管组,设置在机箱内,用于连通各个腔室;

出气管,贯穿进所述机箱内,用于将废气从机箱内排出;

声音检测模块,设置在进气管内,用于检测噪音的频率;

切换模块,设置在导气管道上,用于改变导气管一端的封闭性以形成亥姆霍兹共振效应;

温度调节模块,设置在进气管上,用于控制进入气体的温度。

进一步的,所述机箱的腔室由依次排列在所述机箱内的第一隔板、第二隔板、第三隔板、第四隔板分割成从进气口至出气口依次排布的第一腔室、第二腔室、第三腔室、第四腔室和第五腔室。

进一步的,所述进气管根据气体走势依次包括进气段、密封段、螺旋细孔段和出气段,所述进气段设置在进气口,所述密封段设置于第一腔室,所述螺旋细孔段设置在所述第二腔室,所述出气段与第三腔室连通。

进一步的,所述导气管组包括第一长导管、第二长导管、第一短导管和第二短导管,所述第一长导管贯穿连通所述第三腔室和第五腔室,且所述第一长导管与所述进气管水平对齐设置,所述第二长导管贯穿连通所述第五腔室和第三腔室,所述第一短导管贯穿连通所述第三腔室和第二腔室,所述第二短导管贯穿连通所述第二腔室和第一腔室。

进一步的,所述出气管将第一腔室与外界环境连通。

进一步的,所述切换模块设置在所述第一长导管远离所述进气导管的一端,所述切换模块包括转轴、第一驱动电机、旋转页和密封垫环,所述第一驱动电机设置第一长导管的外侧,所述第一驱动电机通过转轴与设置在第一长导管内的旋转页传动连接,所述密封垫环环绕设置在所述第一长导管的内表面且所述旋转页转动与所述密封垫环抵接时,旋转页与密封垫环形成密封连接。

进一步的,所述温度调节模块包括温度传感器和水冷组件,所述温度传感器设置在所述进气管内侧,所述水冷组件设置在所述进气管上,所述水冷组件被构造成通过冷却剂的流动来将进气管内的一部分热能进行散发。

进一步的,所述第三隔板包括设置在两侧的第一密封板层、第二密封板层和设置在中间的真空层。

本发明所取得的有益效果是:

机箱内设置有五个腔室和多个导管进行连通,使得噪音声波在多个腔室中得到了充分的反弹消除;设置有温度调节模块,当废气的温度过高时也会影响到消音的效率,一般温度越高,需要消音室的腔室的宽度越长,所以为了更有效地在有限的空间内达到最好的消音,设置了温度调节模块对废气和管道内环境的进行降温;水冷组件通过废气的动能带动螺旋浆转动从而带动设置管道中的冷却剂流动带走废气中的热能,从而实现了无源运作的功能;设置了切换模块,可以根据不同的噪音级别对机箱内的各个腔室进行充分的应用,当噪音级别时可能不需要太对的腔室,所以为了加快对气体的排出,会选择关闭部分通道让废气可以加快排出,当噪音级别高时可以打开全部腔室进行全功率消音,提高消音效果;同时管口封闭机构也可与切换模块配合将第五腔室进行完全封闭;再通过设置声音检测模块可以对噪音级别进行实时监测。

附图说明

从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

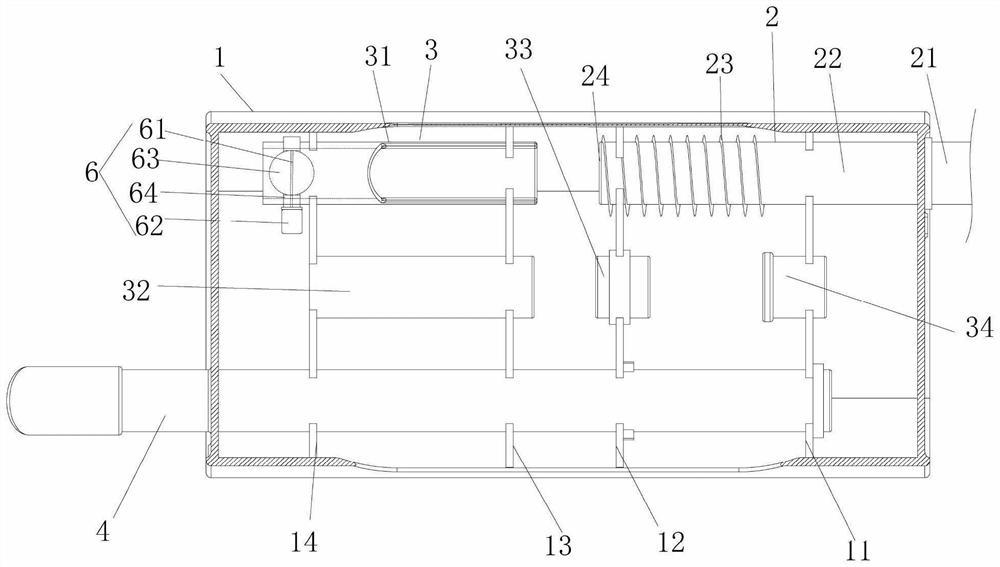

图1为本发明的机箱的内部结构示意图。

图2为本发明的进气管的螺旋细孔段的放大示意图。

图3为本发明的设置在进气管上的声音检测模块和温度调节模块的结构示意图。

图4为本发明的冷却液导管与驱动螺旋桨的另一视角的结构示意图。

图5为本发明的第三隔板的剖视结构示意图。

图6为本发明的管口封闭机构的结构示意图。

图中:机箱1、第一隔板11、第二隔板12、第三隔板13、第四隔板14、进气管2、进气段21、密封段22、螺旋细孔段23、直管231、第一螺旋凸面232、第二螺旋凸面233、出气段24、导气管组3、第一长导管31、第二长导管32、第一短导管33、第二短导管34、出气管4、声音检测模块5、切换模块6、转轴61、第一驱动电机62、旋转页63、密封垫环64、温度调节模块7、温度传感器71、水冷组件72、缓冲室721、冷却液导管722、驱动螺旋桨723、连接轴724、从动螺旋浆725、密封机构8、管口封闭机构9、第二驱动电机91、挡片92。

具体实施方式

为了使得本发明的目的.技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明;应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。对于本领域技术人员而言,在查阅以下详细描述之后,本实施例的其它系统.方法和/或特征将变得显而易见。旨在所有此类附加的系统.方法.特征和优点都包括在本说明书内.包括在本发明的范围内,并且受所附权利要求书的保护。在以下详细描述描述了所公开的实施例的另外的特征,并且这些特征根据以下将详细描述将是显而易见的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位,以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

实施例一。

如图1、图2所示,一种用于工程机械的智能消声系统,

包括机箱1,所述机箱1内设置有多个腔室,

进气管2,贯穿进所述机箱1内,用于供废气进入到机箱1内;

导气管组3,设置在机箱1内,用于连通各个腔室;

出气管4,贯穿进所述机箱1内,用于将废气从机箱1内排出;

声音检测模块5,设置在进气管2内,用于检测噪音的频率;

切换模块6,设置在导气管道上,用于改变导气管一端的封闭性以形成亥姆霍兹共振效应;

温度调节模块7,设置在进气管2上,用于控制进入气体的温度,

所述机箱1的腔室由依次排列在所述机箱1内的第一隔板11、第二隔板12、第三隔板13、第四隔板14分割成从进气口至出气口依次排布的第一腔室、第二腔室、第三腔室、第四腔室和第五腔室;

所述进气管2根据气体走势依次包括进气段21、密封段22、螺旋细孔段23和出气段24,所述进气段21设置在进气口,所述密封段22设置于第一腔室,所述螺旋细孔段设置在所述第二腔室,所述出气段24与第三腔室连通;

所述导气管组3包括第一长导管31、第二长导管32、第一短导管33和第二短导管34,所述第一长导管31贯穿连通所述第三腔室和第五腔室,且所述第一长导管31与所述进气管2水平对齐设置,所述第二长导管32贯穿连通所述第五腔室和第三腔室,所述第一短导管33贯穿连通所述第三腔室和第二腔室,所述第二短导管34贯穿连通所述第二腔室和第一腔室;

所述出气管4将第一腔室与外界环境连通;

所述第二长导管32、第一短导管33和第二短导管34分别设置在所述第四隔板14和第三隔板13、第二隔板12、第一隔板11的长度方向的中位;

所述切换模块6设置在所述第一长导管31远离所述进气导管的一端,所述切换模块6包括转轴61、第一驱动电机62、旋转页63和密封垫环64,所述第一驱动电机62设置第一长导管31的外侧,所述第一驱动电机62通过转轴61与设置在第一长导管31内的旋转页63传动连接,所述密封垫环64环绕设置在所述第一长导管31的内表面且所述旋转页63转动与所述密封垫环64抵接时,旋转页63与密封垫环64形成密封连接;

所述温度调节模块7包括温度传感器71和水冷组件72,所述温度传感器71设置在所述进气管2内侧,所述水冷组件72设置在所述进气管2上,所述水冷组件72被构造成通过冷却剂的流动来将进气管2内的一部分热能进行散发。

实施例二,本实施例为上述实施例的进一步描述应当理解本实施例包括前述全部技术特征并作进一步具体描述:

进一步结合图3、图4所示,一种用于工程机械的智能消声系统,

包括机箱1,所述机箱1内设置有多个腔室,

进气管2,贯穿进所述机箱1内,用于供废气进入到机箱1内;

导气管组3,设置在机箱1内,用于连通各个腔室;

出气管4,贯穿进所述机箱1内,用于将废气从机箱1内排出;

声音检测模块5,设置在进气管2内,用于检测噪音的频率;

切换模块6,设置在导气管道上,用于改变导气管一端的封闭性以形成亥姆霍兹共振效应;

温度调节模块7,设置在进气管2上,用于控制进入气体的温度,

所述机箱1的腔室由依次排列在所述机箱1内的第一隔板11、第二隔板12、第三隔板13、第四隔板14分割成从进气口至出气口依次排布的第一腔室、第二腔室、第三腔室、第四腔室和第五腔室;

所述进气管2根据气体走势依次包括进气段21、密封段22、螺旋细孔段23和出气段24,所述进气段21设置在进气口,所述密封段22设置于第一腔室,所述螺旋细孔段设置在所述第二腔室,所述出气段24与第三腔室连通;

所述导气管组3包括第一长导管31、第二长导管32、第一短导管33和第二短导管34,所述第一长导管31贯穿连通所述第三腔室和第五腔室,且所述第一长导管31与所述进气管2水平对齐设置,所述第二长导管32贯穿连通所述第五腔室和第三腔室,所述第一短导管33贯穿连通所述第三腔室和第二腔室,所述第二短导管34贯穿连通所述第二腔室和第一腔室;

所述出气管4将第一腔室与外界环境连通;

所述第二长导管32、第一短导管33和第二短导管34分别设置在所述第四隔板14和第三隔板13、第二隔板12、第一隔板11的长度方向的中位;

所述切换模块6设置在所述第一长导管31远离所述进气导管的一端,所述切换模块6包括转轴61、第一驱动电机62、旋转页63和密封垫环64,所述第一驱动电机62设置第一长导管31的外侧,所述第一驱动电机62通过转轴61与设置在第一长导管31内的旋转页63传动连接,所述密封垫环64环绕设置在所述第一长导管31的内表面且所述旋转页63转动与所述密封垫环64抵接时,旋转页63与密封垫环64形成密封连接;

所述温度调节模块7包括温度传感器71和水冷组件72,所述温度传感器71设置在所述进气管2内侧,所述水冷组件72设置在所述进气管2上,所述水冷组件72被构造成通过冷却剂的流动来将进气管2内的一部分热能进行散发;

当废气的温度过高时也会影响到消音的效率,一般温度越高,需要消音室的腔室的宽度越长,所以为了更有效地在有限的空间内达到最好的消音,设置了温度调节模块7对废气和管道内环境的进行降温,经测试当废气温度升高20°时需要增长机箱13CM以达到同样的消音效果;

所述水冷组件72包括缓冲室721、冷却液导管722、驱动螺旋桨723、连接轴724和从动螺旋浆725,所述缓冲室721安装在所述进气管2上,所述缓冲室721的两个开口根据冷却剂的的进入和流出分为进液口和出液口,所述冷却液导管722包括依次连通的进液段、第一环绕段、连接段、第二环绕段和出液段,所述进液段与缓冲室721的出液口连通,所述出液段与所述缓冲室721的进液口连通,所述第一环绕段环绕设置在所述进气管2的内侧,所述第二环绕段环绕设置在所述进气管的外侧,所述冷却液导管722和缓冲室721内贮存有冷却剂,所述驱动螺旋桨723设置在所述进气管2内,且通过连接轴724与所述从动螺旋浆725传动连接,所述驱动螺旋桨723被进气管2的气流带动进行转动,从而带动设置在缓冲室721中从动螺旋浆725进行流动,所述从动螺旋浆725设置在所述缓冲室721被构造成推动缓冲室721中的水从出液口经冷却液导管722后流至进液口从而实现冷却剂的循环流动;

实施例三,本实施例为上述实施例的进一步描述应当理解本实施例包括前述全部技术特征并作进一步具体描述:

进一步结合图5、6所示,一种用于工程机械的智能消声系统,

包括机箱1,所述机箱1内设置有多个腔室;

进气管2,贯穿进所述机箱1内,用于供废气进入到机箱1内;

导气管组3,设置在机箱1内,用于连通各个腔室;

出气管4,贯穿进所述机箱1内,用于将废气从机箱1内排出;

声音检测模块5,设置在进气管2内,用于检测噪音的频率;

切换模块6,设置在导气管道上,用于改变导气管一端的封闭性以形成亥姆霍兹共振效应;

温度调节模块7,设置在进气管2上,用于控制进入气体的温度,

所述机箱1的腔室由依次排列在所述机箱1内的第一隔板11、第二隔板12、第三隔板13、第四隔板14分割成从进气口至出气口依次排布的第一腔室、第二腔室、第三腔室、第四腔室和第五腔室;

所述进气管2根据气体走势依次包括进气段21、密封段22、螺旋细孔段23和出气段24,所述进气段21设置在进气口,所述密封段22设置于第一腔室,所述螺旋细孔段设置在所述第二腔室,所述出气段24与第三腔室连通;

所述螺旋细孔段23设置有螺旋细孔段23包括直管231、第一螺旋凸面232和第二螺旋凸面233,所述直管231上设置有螺旋孔,所述第一螺旋凸面232与第二螺旋凸面233的底端分别与螺旋孔焊接,所述第一螺旋凸面232与第二螺旋凸面233的顶部连接形成有外螺纹形的管体,且所述第一螺旋凸面232的倾斜方向为向进气段21倾斜,所述第二螺旋凸面233的倾斜方向为向出气段24倾斜,所述第二螺旋凸面233上排布设置有多个细孔;

所述导气管组3包括第一长导管31、第二长导管32、第一短导管33和第二短导管34,所述第一长导管31贯穿连通所述第三腔室和第五腔室,且所述第一长导管31与所述进气管2水平对齐设置,所述第二长导管32贯穿连通所述第五腔室和第三腔室,所述第一短导管33贯穿连通所述第三腔室和第二腔室,所述第二短导管34贯穿连通所述第二腔室和第一腔室;

所述出气管4将第一腔室与外界环境连通;

所述第二长导管32、第一短导管33和第二短导管34分别设置在所述第四隔板14和第三隔板13、第二隔板12、第一隔板11的长度方向的中位;

所述切换模块6设置在所述第一长导管31远离所述进气导管的一端,所述切换模块6包括转轴61、第一驱动电机62、旋转页63和密封垫环64,所述第一驱动电机62设置第一长导管31的外侧,所述第一驱动电机62通过转轴61与设置在第一长导管31内的旋转页63传动连接,所述密封垫环64环绕设置在所述第一长导管31的内表面且所述旋转页63转动与所述密封垫环64抵接时,旋转页63与密封垫环64形成密封连接;

所述温度调节模块7包括温度传感器71和水冷组件72,所述温度传感器71设置在所述进气管2内侧,所述水冷组件72设置在所述进气管2上,所述水冷组件72被构造成通过冷却剂的流动来将进气管2内的一部分热能进行散发;

所述水冷组件72包括缓冲室721、冷却液导管722、驱动螺旋桨723、连接轴724和从动螺旋浆725,所述缓冲室721安装在所述进气管2上,所述缓冲室721的两个开口根据冷却剂的的进入和流出分为进液口和出液口,所述冷却液导管722包括依次连通的进液段、第一环绕段、连接段、第二环绕段和出液段,所述进液段与缓冲室721的出液口连通,所述出液段与所述缓冲室721的进液口连通,所述第一环绕段环绕设置在所述进气管2的内侧,所述第二环绕段环绕设置在所述进气管的外侧,所述冷却液导管722和缓冲室721内贮存有冷却剂,所述驱动螺旋桨723设置在所述进气管2内,且通过连接轴724与所述从动螺旋浆725传动连接,所述驱动螺旋桨723被进气管2的气流带动进行转动,从而带动设置在缓冲室721中从动螺旋浆725进行流动,所述从动螺旋浆725设置在所述缓冲室721被构造成推动缓冲室721中的冷却液从出液口经冷却液导管722后流至进液口从而实现冷却剂的循环流动;

所述进气管2和缓冲室721与所述连接轴724的连接处均设置有密封件;

所述密封机构8包括依次套设在所述连接轴724上的密封座、静环、动环、动环座和弹簧座,静环与密封座固定配合,动环与动环座卡接配合,弹簧座与动环座之间设有弹簧,动环在弹性元件的弹性力作用下与静环旋转密封配合;

所述第三隔板13包括设置在两侧的第一密封板层、第二密封板层和设置在中间的真空层;

所述真空层的厚度和3-5mm;

所述第二长导管32靠近所述第四隔板14的一端设置有管口封闭机构9,所述管口封闭机构9用于将第二长导管32的另一个气口开放或封闭,所述管口封闭就机构包括第二驱动电机91和挡片92,所述第二驱动电机91设置在所述第四隔板14上,临近所述第二长导管32设置且第二驱动电机91的转轴61与第二长导管32的延伸方向平行,

S1、当废气热气流和噪音声波来到进气管2时,气流带动温度调节模块7的驱动螺旋浆进行转动,从而带动从动螺旋桨进行转动,使得冷却液导管722内的冷却剂进行流动,吸收流经的废气的部分热能,降低流入机箱1中的废气的温度,同时声音检测模块5对声波的进行检测;

S2、声波来到进气管2的螺旋细孔段23时,沿着进气管2向前方扩散的声波与第一螺旋凸面232碰撞后反射与后进的声波进行碰撞消降,同时气流在螺旋细孔段23的外螺纹槽中形成涡形气流,同时降低直管231中气流的速度,然后部分气流也从细孔中流入到第二腔室,若检测到的声波小于75dB,则实施步骤S3,若检测到声波大于等于75dB,则实施步骤S4;

S3、控制切换模块6的第一驱动电机62带动旋转页63进行转动,使得旋转页63转动与密封垫环64抵接形成密封状,声波沿着进气导管进入第一长导管31后发生亥姆霍兹共振效应,先进入的声波喷到旋转页63后发射与后进入的同级声波发生碰撞抵消,同时其余声波主要在第二腔室和第三腔室中,且在第一隔板11、第二隔板12和第三隔板13的作用下进行不断的反射的相互抵消,废气没有在第四腔室中形成回流,可以加快将废气排出机箱1,最后当声波来到第一腔室时进入机箱1时75%以上的声波已被消除,剩余的声波在第一腔室中进行最后的消减后从出气管4中排出,此时可距在距离排气口20CM的范围进行声波测量,此时测量到的声波少于20dB,消音结束;

S4、控制切换模块6的第一驱动电机62带动旋转页63转动,使得旋转页63转动打开第一长导管31的气口,声波沿着进气管2与第一长导管31进入到第五腔室,在第五腔室中经过反射与抵消后从第二长导管32重新进入到第三腔室,同时在第二长导管32中退出的声波与从第三腔室中进入的声波也发生碰撞和抵消,同时其余声波主要在第二腔室和第三腔室中,且在第一隔板11、第二隔板12和第三隔板13的作用下进行不断的反射的相互抵消,最后当声波来到第一腔室时,进入机箱1时75%以上的噪音已被消除,剩余的声波在第一腔室中进行最后的消减后从出气管4中排出,此时可距在距离排气口20CM的范围进行声波测量,此时测量到的声波少于25dB,消音结束。

虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中,可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素是示例,并不限制本公开或权利要求的范围。

在说明书中给出了具体细节以提供对包括实现的示例性配置的透彻理解。然而,可以在没有这些具体细节的情况下实践配置例如,已经示出了众所周知的电路,过程,算法,结构和技术而没有不必要的细节,以避免模糊配置。该描述仅提供示例配置,并且不限制权利要求的范围,适用性或配置。相反,前面对配置的描述将为本领域技术人员提供用于实现所描述的技术的使能描述。在不脱离本公开的精神或范围的情况下,可以对元件的功能和布置进行各种改变。

综上,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

- 一种用于工程机械的智能消声系统

- 一种用于工程机械排气尾管的污水收纳消声管