物理量检测装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明例如涉及一种检测内燃机的吸入空气的物理量的物理量检测装置。

背景技术

例如在专利文献1中,示出了在贯通基板的表背面而形成的贯通孔的内壁面上形成导体并与基板导体部电连接的构造。

现有技术文献

专利文献

专利文献1:日本特开2002-357467号公报

发明内容

发明要解决的技术问题

上述以往的装置在形成于基板的贯通孔处形成导体来提高耐腐蚀性,对传感器元件自身的耐污损性提高没有帮助。对于测定吸入到内燃机的吸入空气的流量的传感器,需要耐污损性的提高以及用于降低压力损失的小型化。

本发明是鉴于上述方面而完成的,其目的在于,提供一种提高耐污损性的小型的空气流量测定装置。

解决技术问题的技术手段

解决上述技术问题的本发明的物理量检测装置的特征在于,具备具有流量检测部的半导体元件、支承所述半导体元件的电路基板以及固定所述电路基板的导电性的基体构件,以所述流量检测部与所述基体构件相对的方式,将所述半导体元件固定于所述电路基板。

发明效果

根据本发明,能够得到耐污损性高的小型的物理量检测装置。

与本发明关联的进一步的特征根据本说明书的叙述、附图而变得明确。另外,上述以外的技术问题、结构和效果通过以下的实施方式的说明而变得明确。

附图说明

图1是示出将本发明的物理量检测装置用于内燃机控制系统的一个实施例的系统图。

图2A是物理量检测装置的主视图。

图2B是物理量检测装置的右侧视图。

图2C是物理量检测装置的后视图。

图2D是物理量检测装置的左侧视图。

图2E是物理量检测装置的俯视图。

图2F是物理量检测装置的仰视图。

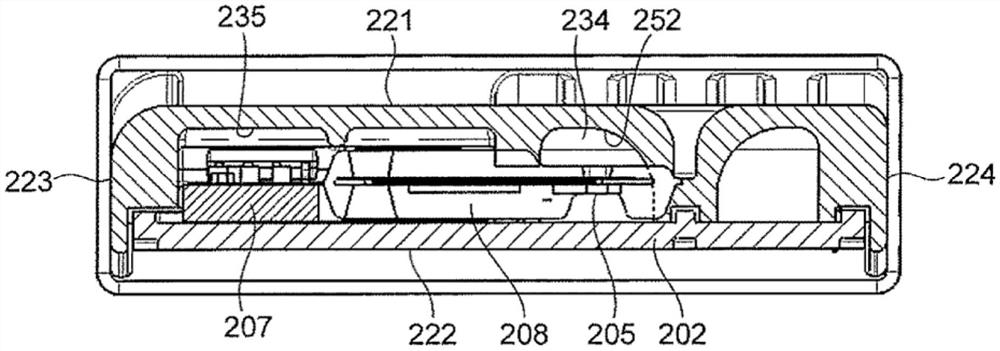

图3A是图2D的IIIA-IIIA线剖面图。

图3B是图2A的IIIB-IIIB线剖面图。

图3C是图2A的IIIC-IIIC线剖面图。

图3D是仅拆卸了盖的外壳的主视图。

图4A是拆卸了盖组装体的外壳的主视图。

图4B是图4A的IVB-IVB线剖面图。

图5是说明盖组装体的结构的图。

图6A是装配有芯片封装体与电路构件的电路基板的主视图。

图6B是图6A的VIB-VIB线剖面图。

图6C是图6A的VIC-VIC线剖面图。

图7A是芯片封装体的主视图。

图7B是芯片封装体的后视图。

图7C是芯片封装体的侧视图。

图7D是芯片封装体的仰视图。

图7E是芯片封装体的等角投影图。

图8是说明本实施方式中的连接端子的弯曲形状的图。

图9是说明比较例的连接端子的弯曲形状的图。

图10A是图5的XA-XA线剖面图。

图10B是图10A的XB放大图。

图11是示出盖的背面的图。

图12A是示出电路基板的支承构造的其他实施例的图,是与图10A对应的图。

图12B是图12A的XIIB放大图。

图13A是示出电路基板的支承构造的其他实施例的图,是与图10A对应的图。

图13B是图13A的XIIIB放大图。

图14是说明电路基板的其他实施例的图,是与图5对应的图。

图15是说明电路基板的其他实施例的图,是与图5对应的图。

图16是说明盖组装体的其他实施例的图,是与图5对应的图。

具体实施方式

以下说明的用于实施发明的方式(下面称为实施例)解决了作为实际的产品而要求的各种技术问题,特别是解决为了用作检测车辆的吸入空气的物理量的检测装置而期望的各种各样的技术问题,起到各种效果。下述实施例所解决的各种各样的技术问题之一是在上述发明要解决的技术问题这栏中记载的内容,另外,下述实施例所起到的各种效果之一是在发明效果这栏中记载的效果。关于下述实施例所解决的各种各样的技术问题,进一步地关于通过下述实施例而起到的各种效果,在下述实施例的说明中进行叙述。因此,在下述实施例中叙述的实施例所解决的技术问题、效果还记载了发明要解决的技术问题这栏、发明效果这栏的内容以外的内容。

在以下的实施例中,即使图号不同,相同附图标记也表示相同的结构,达到相同的作用效果。关于已经说明的结构,有时在图中仅附加附图标记,省略说明。

图1是示出将本发明的物理量检测装置用于电子燃料喷射方式的内燃机控制系统1的一个实施例的系统图。基于具备发动机气缸11与发动机活塞12的内燃机10的动作,将吸入空气作为被测量气体2而从空气滤清器21吸入,经由作为主通路22的例如进气体、节气门体23与进气歧管24引导到发动机气缸11的燃烧室。引导到燃烧室的吸入空气即被测量气体2的物理量由本发明的物理量检测装置20检测,基于该检测出的物理量,从燃料喷射阀14供给燃料,与被测量气体2一起以混合气体的状态被引导到燃烧室。此外,在本实施例中,燃料喷射阀14设置于内燃机的进气口,喷射到进气口的燃料与被测量气体2一起构成混合气体,经由进气阀15被引导到燃烧室,进行燃烧而产生机械能。

引导到燃烧室的燃料和空气成为燃料与空气的混合状态,通过火花塞13的火花引燃,爆炸性地燃烧,产生机械能。将燃烧后的气体从排气阀16引导到排气管,作为废气3从排气管排出到车外。引导到所述燃烧室的吸入空气即被测量气体2的流量通过基于油门踏板的操作而其开度变化的节气门体25来控制。基于引导到所述燃烧室的吸入空气的流量来控制燃料供给量,司机控制节气门体25的开度而控制引导到所述燃烧室的吸入空气的流量,从而能够控制内燃机所产生的机械能。

<内燃机控制系统的控制的概要>

由物理量检测装置20检测从空气滤清器21引入并流过主通路22的吸入空气即被测量气体2的流量、温度、湿度、压力等物理量,从物理量检测装置20将表示吸入空气的物理量的电信号输入到控制装置4。另外,将对节气门体25的开度进行测量的节气门角度传感器26的输出输入到控制装置4,为了进一步地对内燃机的发动机活塞12、进气阀15、排气阀16的位置和状态、以及内燃机的旋转速度进行测量,将旋转角度传感器17的输出输入到控制装置4。为了根据废气3的状态而对燃料量与空气量的混合比的状态进行测量,将氧传感器28的输出输入到控制装置4。

控制装置4基于物理量检测装置20的输出即吸入空气的物理量以及基于旋转角度传感器17的输出而测量出的内燃机的旋转速度,运算燃料喷射量、点火时间。基于这些运算结果,控制从燃料喷射阀14供给的燃料量,并且控制由火花塞13进行点火的点火时间。燃料供给量、点火时间实际上进一步地基于由物理量检测装置20检测出的温度、节气门角度的变化状态、发动机旋转速度的变化状态、由氧传感器28测量出的空燃比的状态来极为细致地进行控制。控制装置4进一步地在内燃机的怠速运行状态下,通过怠速空气控制阀体27控制绕过节气门体25的空气量,控制怠速运行状态下的内燃机的旋转速度。

作为内燃机的主要控制量的燃料供给量、点火时间均是将物理量检测装置20的输出作为主参数来运算的。因此,提高物理量检测装置20的检测精度、抑制随时间变化、提高可靠性对于提高车辆的控制精度、确保可靠性是重要的。

特别是近年来,关于车辆的节省油耗的要求非常高,另外,关于废气净化的要求也非常高。为了满足这些要求,由物理量检测装置20检测的吸入空气即被测量气体2的物理量的检测精度的提高是极为重要的。另外,物理量检测装置20维持高的可靠性也很关键。

搭载物理量检测装置20的车辆在温度、湿度的变化大的环境中使用。关于物理量检测装置20,期望还考虑针对其使用环境中的温度、湿度的变化的应对措施、针对尘埃、污染物质等的应对措施。

另外,物理量检测装置20装载于受到来自内燃机的发热的影响的进气管中。因此,内燃机的发热经由作为主通路22的进气管传到物理量检测装置20。物理量检测装置20通过与被测量气体2进行传热来检测被测量气体2的流量,所以,尽可能抑制来自外部的热的影响很重要。

搭载于车的物理量检测装置20如在下面说明的那样,并非仅仅解决在发明要解决的技术问题这栏中记载的技术问题、起到在发明效果这栏中记载的效果,还如在下面说明的那样,充分考虑上述各种各样的技术问题,解决作为产品而要求的各种各样的技术问题,起到各种各样的效果。物理量检测装置20所解决的具体技术问题、所起到的具体效果在以下的实施例的记载中进行说明。

<物理量检测装置的外观构造>

图2A至图2F是示出物理量检测装置的外观的图。此外,在以下说明中,设为被测量气体沿着主通路的中心轴流动。

物理量检测装置20从设置在主通路22的通路壁上的安装孔插入到主通路22的内部来利用。物理量检测装置20具备外壳201以及安装于外壳201的盖202。外壳201通过对合成树脂制材料进行注塑成型而构成。盖202通过例如由铝合金等导电性材料构成的板状构件而构成,在本实施例中,由铝合金的冲压成形品构成。盖202形成为薄的板状,具有宽的平坦的冷却面。

外壳201具有用于将物理量检测装置20固定在作为主通路22的进气体上的凸缘211、从凸缘211突出并且为了进行与外部设备的电连接而从进气体露出到外部的连接器212、以及从凸缘211以朝向主通路22的中心突出的方式延伸的测量部213。

测量部213成为从凸缘211朝向主通路22的中心方向延伸的薄且长的形状,具有宽度宽的正面221与背面222、以及宽度窄的一对侧面223、224。测量部213在将物理量检测装置20安装于主通路22的状态下,从主通路22的内壁朝向主通路22的通路中心地突出。然后,正面221与背面222沿着主通路22的中心轴平行地配置,在测量部213的宽度窄的侧面223、224中,将测量部213的短边方向一侧的侧面223与主通路22的上游侧相对配置,将测量部213的短边方向另一侧的侧面224与主通路22的下游侧相对配置。在将物理量检测装置20安装于主通路22的状态下,将测量部213的顶端部设为下表面226。

物理量检测装置20的副通路入口231设置于从凸缘211朝向主通路22的中心方向延伸的测量部213的顶端部,所以,物理量检测装置20能够将不是主通路22的内壁面附近、而是远离内壁面的接近中央部的部分的气体引入到副通路。因此,物理量检测装置20能够测定从主通路22的内壁面离开的部分的气体的流量,能够抑制由热等的影响导致的测量精度的下降。

在主通路22的内壁面附近,容易受到主通路22的温度的影响,变成被测量气体2的温度相对于气体的本来的温度不同的状态,变得与主通路22内的主气体的平均状态不同。特别是在主通路22是发动机的进气体的情况下,受到来自发动机的热的影响,维持于高温的情况较多。因此,主通路22的内壁面附近的气体相对于主通路22的本来的气温较高的情况较多,成为使测量精度下降的原因。另外,在主通路22的内壁面附近,流体阻力大,与主通路22的平均流速相比流速变低。因此,如果将主通路22的内壁面附近的气体作为被测量气体2引入到副通路,则流速相对于主通路22的平均流速的下降有可能会导致测量误差。

物理量检测装置20将副通路入口231设置于从凸缘211朝向主通路22的中央延伸的薄且长的测量部213的顶端部,所以,能够降低与内壁面附近的流速下降相关的测量误差。另外,物理量检测装置20不仅将副通路入口231设置于从凸缘211朝向主通路22的中央延伸的测量部213的顶端部,还将副通路的第1出口232和第2出口233设置于测量部213的顶端部,所以,能够进一步地降低测量误差。

关于物理量检测装置20,测量部213成为沿着从主通路22的外壁朝向中央的轴而较长地延伸的形状,但侧面223、224的宽度如图2B和图2D所示,成为窄的形状。由此,物理量检测装置20能够相对于被测量气体2将流体阻力抑制为小的值。

<温度检测部的构造>

如图2B所示,物理量检测装置20将作为温度检测部的进气温度传感器203设置于测量部213内。进气温度传感器203配置在一端238在副通路入口231附近开口、另一端239在测量部213的背面222开口的温度检测通路C的通路中途。温度检测通路C由外壳201与盖202构成。

如图6A所示,进气温度传感器203由轴向引线构件构成,该轴向引线构件具有圆柱状的传感器主体203a以及从传感器主体203a的轴向两端部朝向相互间隔开的方向地突出的一对引线203b。进气温度传感器203经由引线203b装配于测量部213内的电路基板207,在温度检测通路C内,传感器主体203a配置成与被测量气体2的流动方向正交的朝向。

进气温度传感器203配置于由外壳201与盖202构成的温度检测通路C,所以,能够防止在物理量检测装置20的输送时、安装作业等时候,进气温度传感器203直接接触到其他物体而破损。

根据本实施方式的物理量检测装置20,进气温度传感器203配置于测量部213的上游侧,所以,能够使从上游径直流来的被测量气体2直接接触到进气温度传感器203。因此,能够提高进气温度传感器203的散热性。

<凸缘的构造>

物理量检测装置20的测量部213从设置于主通路22的安装孔插入到内部,物理量检测装置20的凸缘211抵接到主通路22,用螺钉固定于主通路22。凸缘211具有由规定的板厚构成的俯视时大致矩形的形状,如图2E和图2F所示,在对角线上的角部,成对地设置有固定孔部241。固定孔部241具有贯通凸缘211的贯通孔242。通过将未图示的固定螺钉插通到固定孔部241的贯通孔242并拧入到主通路22的螺纹孔,使得凸缘211固定于主通路22。

如图2E所示,多个肋部设置于凸缘211的上表面。肋部具有将固定孔部241与连接器212之间直线地连接的第1肋部243、围绕固定孔部241的贯通孔242的周围的剖面锥形形状的第2肋部244、沿着凸缘211的外周部地设置的第3肋部245以及在凸缘211的对角线上并且在与第1肋部243交叉的方向上延伸的第4肋部246。

第1肋部243直线地设置在对主通路22作用螺纹固定力的固定孔部241与因立体形状而刚性较高的连接器212之间,所以,凸缘加强效果高。因此,与不具有第1肋部243的情况相比,能够使凸缘211的厚度变薄,能够实现外壳整体的轻质化,另外,在外壳201的成形时,能够降低构成凸缘211的树脂的收缩的影响。

如图2E所示,连接器212在其内部设置有4根外部端子247与校正用端子248。外部端子247是用于输出物理量检测装置20的测量结果即流量、温度等物理量的端子以及用于供给用于物理量检测装置20进行动作的直流电力的电源端子。

校正用端子248是用于进行所生产的物理量检测装置20的测量、求出与各个物理量检测装置20相关的校正值、并将校正值存储到物理量检测装置20内部的存储器的端子,在其后的物理量检测装置20的测量动作中,使用表示上述存储于存储器中的校正值的校正数据,不使用该校正用端子248。

因此,在外部端子247与其他外部设备的连接中,为了避免校正用端子248造成妨碍,校正用端子248呈与外部端子247不同的形状。在该实施例中,校正用端子248呈比外部端子247短的形状,即使将针对连接到外部端子247的外部设备的连接端子插入到连接器212,也不会成为连接的障碍。

<外壳的整体构造>

图3A是图2D的IIIA-IIIA线剖面图,图3B是图2A的IIIB-IIIB线剖面图,图3C是图2A的IIIC-IIIC线剖面图,图3D是仅拆卸了盖的外壳的主视图。

如图3D所示,在外壳201处,设置有用于形成副通路234的副通路槽250以及用于收容电路基板207的电路室235。电路室235与副通路槽250凹陷设置于测量部213的正面。电路室235设置于在主通路22中作为被测量气体2的流动方向上游侧的位置的短边方向一侧(侧面223侧)的区域。然后,副通路槽250设置于相比电路室235更靠测量部213的长边方向顶端侧(下表面226侧)的区域以及相比电路室235更靠作为主通路22中的被测量气体2的流动方向下游侧的位置的短边方向另一侧(侧面224侧)的区域。

副通路槽250通过与盖202的协作而形成副通路234。副通路槽250具有第1副通路槽251以及在第1副通路槽251的中途分支的第2副通路槽252。第1副通路槽251形成为在测量部213的一侧的侧面223开口的副通路入口231与在测量部213的另一侧的侧面224开口的第1出口232之间,沿着测量部213的短边方向延伸。第1副通路槽251构成第1副通路A,该第1副通路A从副通路入口231引入在主通路22内流动的被测量气体2、并使该引入后的被测量气体2从第1出口232返回到主通路22。第1副通路A从副通路入口231沿着主通路22内的被测量气体2的流动方向延伸,相连至第1出口232为止。

第2副通路槽252在第1副通路槽251的中途位置处分支,朝向测量部213的基端部侧(凸缘侧)折弯,沿着测量部213的长边方向延伸。然后,在测量部213的基端部处朝向测量部213的短边方向另一侧(侧面224侧)折弯,朝向测量部213的顶端部进行U形转弯,再次沿着测量部213的长边方向延伸。然后,在第1出口232的近前处朝向测量部213的短边方向另一侧折弯,以连续到在测量部213的另一侧的侧面224开口的第2出口233的方式设置。第2出口233朝向主通路22中的被测量气体2的流动方向下游侧地相对配置。第2出口233具有与第1出口232大致等同或者稍大的开口面积,形成于比第1出口232更靠近测量部213的长边方向基端部侧的位置。

第2副通路槽252构成使从第1副通路A分支而流入的被测量气体2穿过、并从第2出口233返回到主通路22的第2副通路B。第2副通路B具有沿着测量部213的长边方向往返的路径。即,第2副通路B具有在第1副通路A的中途分支、朝向测量部213的基端部侧延伸、在测量部213的基端部侧折回、朝向测量部213的顶端部侧延伸、并且连到在相比副通路入口231更靠主通路22内的被测量气体2的流动方向下游侧之处朝向被测量气体2的流动方向下游侧相对配置的第2出口233的路径。第2副通路B在其中途位置处配置有流量检测部205。第2副通路B以沿着测量部213的长边方向延伸并往返的方式形成有通路,所以,能够将通路长度确保得更长,当在主通路内产生脉动的情况下,能够减小对流量检测部205的影响。

根据上述结构,物理量检测装置20能够具备足够的长度的副通路234。因此,物理量检测装置20能够将流体阻力抑制为小的值,并且高精度地对被测量气体2的物理量进行测量。

第1副通路A从副通路入口231沿着测量部213的短边方向延伸至第1出口232为止地设置,所以,能够使从副通路入口231侵入到第1副通路A内的尘埃等异物直接从第1出口232排出。因此,能够防止异物侵入到第2副通路B,防止对第2副通路B内的流量检测部205造成影响。

关于第1副通路槽251的副通路入口231与第1出口232,副通路入口231具有大于第1出口232的开口面积。通过使副通路入口231的开口面积大于第1出口232,从而还能够将流入到第1副通路A的被测量气体2可靠地引导到在第1副通路A的中途分支的第2副通路B。

在第1副通路槽251的副通路入口231处,在长边方向中央位置处设置有突起部253。突起部253将副通路入口231的大小在长边方向上进行2等分,使各自的开口面积小于第1出口232和第2出口233。突起部253将能够从副通路入口231侵入到第1副通路A的异物的大小限制为小于第1出口232和第2出口233的物体,能够防止由于异物而堵塞住第1出口232、第2出口233。

<外壳单体的构造>

图4A是拆卸了盖组装体的外壳的主视图,图4B是图4A的IVB-IVB线剖面图。

如图4A所示,外壳201在电路室235的底面设置有肋部237。肋部237具有沿着测量部213的长边方向延伸的多个纵肋部以及沿着测量部213的短边方向延伸的多个横肋部,格子状地设置。

通过将肋部237设置于测量部213,从而不使外壳201的厚度变厚就能够得到高的刚性。外壳201在凸缘211与测量部213处厚度大不相同,注塑成型后的热收缩率的差异大,与凸缘211相比厚度较薄的测量部213容易变形。因此,通过将平面状地扩展的格子状的肋部237设置于电路室235的底面,能够抑制热收缩时的测量部213的畸变。

外壳201不在测量部213的外壁,而在电路室235的底面设置有肋部237。在将肋部237设置于测量部213的外壁的情况下,有可能对穿过主通路22的被测量气体2的流动造成影响。另外,在例如以收容单面装配的电路基板207作为前提而设定了电路室235的深度的情况下,在为了收容双面装配的电路基板207而规格发生了变更时,必须使电路室235的深度增大,但如果将肋部设置于测量部213的外壁,则肋部与使电路室235的深度增大相应地突出,测量部213的厚度变大。因此,在单面装配的情况与双面装配的情况下,测量部213的厚度变得不同,有可能对检测精度造成影响。

与此相对地,在本实施例中,将肋部237设置于电路室235的底面,所以,能够防止对穿过主通路22的被测量气体2的流动造成影响,使被测量气体2顺利地流过。然后,仅通过变更电路室235内的肋部237的高度,就能够变更电路室235的底面的深度,无论电路基板207是单面装配与双面装配中的哪一方,都不需要变更测量部的厚度。

<盖组装体的构造>

图5是说明盖组装体的结构的图。

盖组装体由作为导电性的基体构件的盖202以及装配芯片封装体208的电路基板207构成。盖202例如由铝合金、不锈钢合金等金属制的导电性材料构成,但不限定于由金属制成,例如也可以由具有导电性的树脂材料构成。盖202由具有覆盖测量部213的正面的大小的平板构件构成,通过粘接剂固定于测量部213。盖202覆盖测量部213的电路室235,另外,通过与测量部213的副通路槽250的协作而构成副通路。

盖202构成副通路234的一部分。与被测量气体2一起流入到副通路234的尘埃沿着盖202的背面地穿过。盖202具有被固定的电位,对穿过盖202的背面的尘埃进行静电消除,能够抑制尘埃附着到流量检测部205,能够提高耐污损制。盖202构成副通路234,无论是否进行静电消除,都是必需的结构构件,所以,不需要用于静电消除的追加构件。

在盖202的背面、即安装于外壳201的面侧,固定有装配芯片封装体208的电路基板207。电路基板207例如由玻璃环氧树脂制的印刷基板(玻璃环氧树脂基板)构成,具有沿着测量部213的长边方向延伸的长方形形状。在电路基板207的长边方向中央位置处设置有缺口,构成收容芯片封装体208的一部分的收容部207a。芯片封装体208以在电路基板207的长边方向中央位置处沿着电路基板207的短边方向从端部向侧边突出的状态,固定于电路基板207。

盖组装体通过将盖202安装于外壳201,从而能够将电路基板207收容到电路室235,并且,使芯片封装体208在副通路234与电路室235之间延伸,将芯片封装体208的流量检测部205配置于第2副通路B内。

<电路室内的密封构造>

在电路室235中,通过粘接剂将在图3D中阴影线所示的部分粘接于盖202。如图3A所示,将电路室235的电路基板207的正面侧不透气地分隔成3个房间R1、R2、R3。具体来说,形成有第1室R1、第2室R2以及第3室R3,其中,有第1室R1将一体成形于外壳201的连接器终端214与电路基板207的焊盘265连接,第2室R2收容压力传感器204与芯片封装体208的一部分,第3室R3收容温湿度传感器206并且被进气温度传感器203的引线203b插通。

第1室R1由盖202密封正面侧,背面侧如图2C所示通过外壳201的开口部227而敞开。然而,在用焊接导线266将连接器终端214与电路基板207的焊盘265之间进行电连接之后,开口部227被树脂材料填埋。即,第1室R1的正面侧与背面侧被密封,成为与测量部213的外侧隔离的密闭空间。因此,能够防止连接器终端214与焊盘265的连接部分与在被测量气体2中包括的气体相接触而发生腐蚀。

第2室R2经由与盖202之间的间隙而与副通路234连通。电路基板207在配置于第2室R2的位置处装配有压力传感器204。因此,在第2室R2中,能够进行由压力传感器204实施的压力的测量。第3室R3连通于温度检测通路C,经由R3入口255而与测量部213的外侧连通。电路基板207在配置于第3室R3的位置处装配有温湿度传感器206。因此,在第3室R3中,能够进行由温湿度传感器206实施的温湿度的测量。

<电路基板的构造>

图6A是装配有芯片封装体与电路构件的电路基板的主视图,图6B是图6A的VIB-VIB线剖面图,图6C是图6A的VIC-VIC线剖面图。

电路基板207在整体上具有沿着测量部213的长边方向的长方形形状。电路基板207具有用于收容芯片封装体208的一部分的收容部207a。如图7A所示,收容部207a通过在电路基板207的长边方向中央并且向短边方向一侧偏移的部位局部地形成缺口而构成(缺口部),电路基板207具有俯视时大致U字形形状。

关于芯片封装体208,封装主体271的厚度方向的至少一部分进入到电路基板207的收容部207a而被收容。具体来说,如图6B和图6C所示,以在封装主体271的基端部271a处并且封装主体271的设置流量检测部205的一侧的部分即封装体表面部271c进入到电路基板207的收容部207a的状态被收容。

在本实施例中,作为封装主体271的厚度方向的一部分的封装体表面部271c被收容到电路基板207的收容部207a,所以,能够抑制包括芯片封装体208的厚度与端子的高度在内的整体的装配高度。由此,例如能够降低至与在电路基板207上与芯片封装体208混合装载的小型的压力传感器相同的装配高度。另外,与将芯片封装体208重叠地装配于电路基板207之上的情况相比,能够将装配构件的装配高度抑制得更低。因此,能够实现测量部213的低矮化,如图3B所示,能够使物理量检测装置20薄型化,能够使主通路中的流量阻力降低。此外,在本实施例中,以封装主体271的封装体表面部271c被收容到电路基板207的收容部207a的结构的情况为例进行了说明,但也可以做成封装主体271的厚度方向的整体被收容的结构。通过做成上述结构,能够进一步地促进测量部213的低矮化,能够实现物理量检测装置20的薄型化。

<各传感器的配置位置>

如图6A所示,芯片封装体208、压力传感器204与温湿度传感器206被装配于电路基板207。芯片封装体208在封装主体271的基端部271a处突出地设置有多根连接端子272,将这些连接端子272通过焊料而连接到电路基板207的焊盘264,从而固定于电路基板207。在芯片封装体208处,装配有流量检测部205以及作为驱动流量检测部205的电子构件的LSI。流量检测部205设置于封装主体271的顶端部271b。芯片封装体208构成搭载具有流量检测部205的半导体元件和作为处理部的LSI的支承体。

在图6A~图6C所示的实施例中,构成为以作为芯片封装体208的厚度方向一侧的封装体表面部271c位于电路基板207的背面侧、即与盖202相对的面侧的方式,将芯片封装体208安装于电路基板207。因此,能够与作为导电性构件的盖202相对地配置流量检测部205,能够进行流进到流量检测部205的被测量气体2的静电消除。通过该静电消除,能够预防在被测量气体2中包括的尘埃的带电,抑制由于带电的吸附力而尘埃堆积在流量检测部205及其周边,能够维持流量检测部205的高检测精度。

压力传感器204相比芯片封装体208装配于电路基板207的长边方向一侧,温湿度传感器206相比芯片封装体208装配于电路基板207的长边方向另一侧。然后,将进气温度传感器203的引线203b连接到电路基板207之上。进气温度传感器203装配成引线203b连接到相比温湿度传感器206更靠电路基板207的长边方向另一侧的位置,传感器主体203a配置于从电路基板207在长边方向上鼓出而露出到测量部213的外部的位置。

在测量部213处,沿着其长边方向从基端部侧朝向顶端部侧(朝向测量部213的突出方向),依次配置有(1)压力传感器204、(2)流量检测部205、(3)温湿度传感器206、(4)进气温度传感器203。(1)压力传感器204检测被测量气体2的压力,流量检测部205检测被测量气体2的流量。温湿度传感器206检测被测量气体2的湿度,进气温度传感器203检测被测量气体的温度。

物理量检测装置20例如配置于汽车的发动机室内。发动机室内的温度是60℃至100℃,穿过主通路22的被测量气体2的温度是平均25℃。因此,在物理量检测装置20中,从凸缘211侧传递发动机室内的热,其温度分布是随着从凸缘211侧朝向测量部213的顶端部侧转移而温度逐渐变低。

因此,在本实施方式的测量部213中,构成为将热影响最小的(1)压力传感器204配置于基端侧,将在高温侧热影响次小的(2)流量检测部205配置于相比(1)压力传感器204更靠近测量部213的顶端部侧。然后,将在低温侧热影响次小的(3)温湿度传感器206配置于相比(2)流量检测部205更靠近测量部213的顶端部侧,将最容易受到热影响的(4)进气温度传感器203配置于测量部213的顶端部。

根据本实施例,在电路基板207的长边方向中央形成缺口而形成有收容部207a,收容有芯片封装体208的基端部208a。然后,在芯片封装体208的基端部208a处,设置有沿着封装主体271的短边方向向相互间隔开的方向突出的多个连接端子272。关于芯片封装体208,包括流量检测部205的顶端部271b朝向与副通路的通路方向正交的方向地突出,多个连接端子272在副通路的通路方向一侧与另一侧分开配置。

在电路基板207处,将多个焊盘264被分开设置在隔着收容部207a相对的部位即电路基板207的长边方向一侧与另一侧,分别焊接于各焊盘264而固定。芯片封装体208成为将封装主体271的基端部271a的短边方向两端支承于电路基板207并稳定地支承的构造。

另外,在本实施例中,在封装主体271的长边方向相对于第2副通路槽252的延伸方向正交的方式,配置芯片封装体208,在第2副通路槽252的延伸方向上空出规定间隔地分成两组的多个连接端子272具有接合到电路基板207的焊盘264的结构。因此,在将芯片封装体208安装到电路基板207时,能够相对于电路基板207安装到准确的位置,成为容易取得第2副通路槽252与封装主体271的通路槽273的平行度的构造。

根据本实施例,芯片封装体208配置于压力传感器204与温湿度传感器206的中间位置,在这些各传感器之间进行信号的交换。因此,能够缩短芯片封装体208与各传感器之间的信号的传递路径,提高信号的传递速度,另外,能够抑制噪声的产生。

<芯片封装体208的结构>

图7A是芯片封装体的主视图,图7B是芯片封装体的后视图,图7C是芯片封装体的侧视图,图7D是芯片封装体的仰视图,图7E是芯片封装体的等角投影图。

芯片封装体208通过将LSI与流量检测部205搭载于引线框之上并用热硬化性树脂密封而构成。芯片封装体208具有树脂成形为大致平板形状的封装主体271。封装主体271具有长方形,沿着测量部213的短边方向延伸,封装主体271的长边方向一侧的基端部271a被配置于电路室235,封装主体271的长边方向另一侧的顶端部271b被配置于第2副通路槽252内。

芯片封装体208通过将设置于封装主体271的基端部271a的多个连接端子272焊接到电路基板207的焊盘264而电连接,并且物理固定于电路基板207。将流量检测部205设置于封装主体271的顶端部271b。流量检测部205在第2副通路B内露出地配置。流量检测部205设置于通路槽273内,该通路槽273凹陷设置于封装主体271的表面。通路槽273以在第2副通路B内沿着第2副通路B延伸的方式,在从封装主体271的短边方向一侧的端部至短边方向另一侧的端部的整个宽度上形成。流量检测部205具有隔膜构造。在用树脂对芯片封装体208进行成型时,为避免树脂流入到流量检测部205的表面,在流量检测部205的表面安放镶块而进行树脂成型。

图8是说明本实施方式中的连接端子的弯曲形状的图,图9是说明比较例的连接端子的弯曲形状的图。

如图8所示,芯片封装体208的连接端子272具有作为基端部的突出部272a、上升部272b、下降部272c以及作为顶端部的端部272d。突出部272a从封装主体271的厚度方向中央沿着封装主体271的短边方向径直地突出,上升部272b具有从突出部272a的顶端向封装主体271的厚度方向一侧即封装体背面部271d侧折弯而上升的形状。然后,下降部272c具有与上升部272b连续地在第1弯曲高度位置处向封装主体271的厚度方向另一侧即封装体表面部271c侧折弯而下降的形状,端部272d具有与下降部272c连续地在第2弯曲高度位置处向从封装主体271离开的方向突出的形状。

突出部272a与端部272d形成为封装主体271的厚度方向的位置不同,端部272d与突出部272a相比,向封装主体271的厚度方向一侧即封装体背面部271d侧高出δ。然后,在将封装主体271的基端部271a收容于电路基板207的收容部207a的情况下,将连接端子272的根部即突出部272a设为抵接于电路基板207的上表面地放置的状态,使端部272d配置于在与电路基板207的上表面的焊盘264之间具有间隙δ地相对的位置。即,成为突出部272a抵接到电路基板207之上、端部272d从电路基板207浮起的状态。

上升部272b与下降部272c形成为下降部272c的下降角度θa2被设定成大于上升部272b的上升角度θa1,下降部272c相对于电路基板207比上升部272b更加倾倒,下降部272c的倾斜更缓,具有平缓的倾斜度。在本实施例中,作为将端部272d与电路基板207的焊盘264接合的接合构件,使用焊料281,在连接端子272与电路基板207之间,在沿着连接端子272的轴向从端部272d返回到突出部272a的方向,形成焊料281突出的、所谓焊料背角281a。

图9所示的比较例的芯片封装体208’整体配置在电路基板207之上,该连接端子272具有突出部272e、下降部272f和端部272g。突出部272e具有从封装主体271的厚度方向中央沿着封装主体271的短边方向地突出的形状,下降部272f具有从突出部272e的顶端向封装体背面部271d侧折弯而下降的形状。然后,端部272g具有在下降部272f的下端向从封装主体271离开的方向折弯并沿着封装主体271的短边方向突出的形状。下降部272f形成为相对于电路基板207的上表面大致垂直的角度。

在将比较例的芯片封装体208’装配于电路基板207的情况下,其整体厚度hb为将封装主体271的封装体背面部271d的厚度h1、封装体表面部271c的厚度h2、与电路基板207的间隙h3和电路基板207的厚度h4全部相加而得到的值(hb=h1+h2+h3+h4)。比较例的芯片封装体208’由于装配于电路基板207之上,所以,整体的装配高度变高。另外,关于焊料的等效形变,认为由Z方向的垂直形变的变化带来的影响大,装配高度大的构造对于焊料的寿命来说是不期望的。

与此相对地,在本实施例中,将本实施方式的芯片封装体208装配于电路基板207时的整体厚度ha为封装体背面部271d的厚度h2与电路基板207的厚度h1相加而得到的值(ha=h2+h1)。因此,能够使本实施例相比比较例而低矮化。此外,在本实施例中,能够使电路基板207的厚度与封装主体271的封装体背面部271d的厚度h1相同。

根据本实施例,连接端子272的下降部272c相对于电路基板207平缓地倾斜,所以,与比较例的相对于电路基板207大致垂直的下降部272f相比较,能够使焊料背角281a的长度L1变长(L2<L1)。因此,能够降低焊料形变,能够实现焊料的长寿命化。另外,通过使连接端子272的上升部272b的倾斜角度小于下降部272c,从而能够缩短连接端子272的整体的突出量,能够使芯片封装体208小型化。

此外,在上述实施例中,作为将电路基板207的焊盘264与连接端子272接合的接合构件,说明了使用焊料的情况,但不限定于此,例如,也可以使用焊接合金、导电性粘接剂。

如上所述,关于本实施例的物理量检测装置20,安装于外壳201的盖202由导电性构件构成,电路基板207固定于盖202,在电路基板207上支承有芯片封装体208。芯片封装体208具有流量检测部205,流量检测部205以与盖202相对的方式固定于电路基板207。即,具有使盖202具有导电性的电位、在盖202之上配置想要消除静电的电路基板207和芯片封装体208的结构。因此,与例如在板之上堆叠想要消除静电的构件、进一步地将静电消除构件放在其上、用追加构件(静电消除用的导电性路径)将板与静电消除构件之间进行电连接的结构相比较,不需要设置用于静电消除的追加构件,能够削减构件件数,能够简单地组装,所以,能够实现由组装工时的削减带来的低成本化。另外,在本实施例中,放置于盖202之上的构件是电路基板207,所以,还有比较容易取得电路径这样的效果。

然后,根据本实施例,将封装主体271的厚度方向的一部分收容于电路基板207的收容部207a,所以,与在电路基板207之上放置有封装主体271的基端部271a的结构的比较例相比较,能够使流量检测部205与盖202的距离接近,能够使间隔变窄。因此,在被测量气体供给到达流量检测部205之前的期间,能够使被测量气体2接触到副通路234内的各处而促进静电消除。另外,能够使穿过设置有流量检测部205的通路槽273的被测量气体2的流动变快,能够使流量检测的响应性变高,并减少噪声。

关于本实施例的物理量检测装置20,芯片封装体208具有多个连接端子272,通过焊接到电路基板207的焊盘264而进行电连接并且物理固定。在本实施例中,将芯片封装体208的一部分收容到收容部207a,将连接端子272的根部即突出部272a放置于电路2板207上,从而进行芯片封装体208的定位。在比较例中,将设置于连接端子272的折弯后的顶端的端部272g放置在电路基板207的焊盘并焊接,所以,存在如下问题:难以进行芯片封装体208相对于电路基板207的定位,另外,端子高度的偏差大,对流量检测部205的位置精度有影响。根据本实施例,与比较例相比,具有芯片封装体208相对于电路基板207的定位更容易、配置流量检测部205的位置的精度高这样的有利之处。

图10A至图10C是示出用于固定盖的电位的电路基板的支承构造的实施例的图,图10A是图5的XA-XA线剖面图,图10B是图10A的XB放大图,图11是示出盖的背面的图。

盖组装体通过将装配有芯片封装体208的电路基板207安装到盖202的背面来组装。电路基板207用粘接剂固定于盖202。在盖202的安装电路基板207的区域中,设置有用于支承电路基板207的多个突起部202a。突起部202a的数量优选是3个以上,如图11所示,在本实施例中,设置有4个。

多个突起部202a为了能够点接触到电路基板207的抗蚀剂开口207b,具有凸球面形状。突起部202a的形状不限定于凸球面形状,只要是能够点接触、线接触或者面接触到电路基板207的抗蚀剂开口207b的形状即可,例如也可以是圆锥形形状、剖面是三角形、四边形的凸形状。

电路基板207在整个面上涂敷并覆盖抗蚀剂F,但如图10B所示,在与突起部202a相对的部位未涂敷有抗蚀剂F,具有电路基板207的导体露出的抗蚀剂开口207b。盖202在突起部202a接触于电路基板207的抗蚀剂开口207b的状态下固定电路基板207,盖202与电路基板207之间电连接,并固定于恒定电位。根据本实施例,在电路基板207与盖202之间不追加特殊构件就能够电连接,能够固定盖202的电位。

电路基板207通过由多个突起部202a支承,从而相对于盖202准确地定位。在用粘接剂将电路基板207固定到盖202的情况下,能够降低电路基板207的装配高度的偏差。另外,由于由3个以上的突起部202a支承,所以,能够抑制电路基板207相对于盖202的倾斜度。由于将流量检测部205装配于电路基板207,所以,电路基板207的倾斜度有可能对流量检测的特性造成影响。根据本实施例,通过3个以上的突起部202a,还能够对装配于电路基板207的芯片封装体208的流量检测部205和与流量检测部205相对的盖202的相对位置准确地定位,能够进行由流量检测部205实施的精度高的流量检测。

多个突起部202a优选设置于能够稳定地支承电路基板207的位置,特别是如图10A和图10B所示,优选至少一个设置于焊接位置的附近。例如如图3B所示,在由焊接导线266将连接器终端214与电路基板207的焊盘265之间电连接时,由未图示的焊接装置将焊接导线266按压到电路基板207的焊盘265。当在焊盘265的附近配置有突起部202a的情况下,能够由突起部202a承受该按压力,能够使焊接加工的加工精度变高。

抗蚀剂开口207b与后述的通孔207c不同,无论在与抗蚀剂开口207b的位置对应的电路基板207的表面上是否有装配构件,都能够在电路基板207的背面上设置于比较自由的位置。因此,设置突起部202a的位置的设计自由度高,能够简单地实施。因此,例如能够在焊盘265的正下方设置抗蚀剂开口207b,能够由突起部202a直接承受焊接加工时的按压力,能够使焊接加工的加工精度更高。

图12A和图12B是示出电路基板的支承构造的其他实施例的图,图12A是与图10A对应的图,图12B是图12A的XIIB放大图。

在本实施例中特征点在于,做成使突起部202a嵌合到电路基板207的通孔207c的结构。在电路基板207处,设置有在厚度方向上贯通电路基板207而使电路基板207的表面与背面导通的通孔207c。在本实施例中通孔207c设置在4个位置。

通孔207c在电路基板207的背面上具有突起部202a的一部分进入的大小的开口。突起部202a设置于在将电路基板207安装于盖202时与通孔207c相对的位置。盖202在突起部202a嵌合于电路基板207的通孔207c的状态下固定电路基板207,盖202与电路基板207之间电连接,并固定于恒定电位。

通过盖202的突起部202a嵌合到通孔207c,电路基板207相对于盖202准确地定位。因此,还能够对装配于电路基板207的芯片封装体208的流量检测部205和与流量检测部205相对的盖202的相对位置准确地定位,能够进行由流量检测部205实施的精度高的流量检测。

通孔207c的位置优选设置于能够稳定地支承电路基板207的位置,优选至少一个设置于焊接位置的附近。当在焊盘265的附近配置有突起部202a的情况下,能够由突起部202a承受该按压力,能够使焊接加工的加工精度变高。

图13A和图13B是示出电路基板的支承构造的其他实施例的图,图13A是与图10A对应的图,图13B是图13A的XIIIB放大图。

在本实施例中特征点在于,做成将导电性的凸部207d设置于电路基板207、使凸部207d接触到盖202的结构。将多个凸部207d设置于电路基板207的背面。凸部207d由将焊料形成为规定高度的岛状的、所谓的焊料的焊盘构成。此外,在本实施例中,作为凸部207d而使用焊料,但只要是导电性构件即可,例如也可以使用焊盘等连接端子。凸部207d设置于能够将电路基板207稳定地支承于盖202的位置,在本实施例中,凸部207d以位于电路基板207的角落的方式设置于4个位置。

盖202在电路基板207的凸部207d接触于盖202的背面的状态下固定电路基板207,盖202与电路基板207之间电连接,并固定于恒定电位。

通过电路基板207的凸部207d接触到盖202的背面,电路基板207相对于盖202准确地定位。因此,还能够对装配于电路基板207的芯片封装体208的流量检测部205和与流量检测部205相对的盖202的相对位置准确地定位,能够进行由流量检测部205实施的精度高的流量检测。

凸部207d的位置优选设置于能够相对于盖202稳定地支承电路基板207的位置,优选至少一个设置于焊接位置的附近。在将凸部207d设置于焊盘265的附近的情况下,能够将该按压力经由凸部207d传递到盖202并由盖202承受,能够使焊接加工的加工精度变高。

图14是说明电路基板的其他实施例的图,是与图5对应的图。

在本实施例中特征点在于,做成用焊接导线267将电路基板207与盖202之间电连接的结构。

焊接导线267的一端接合到电路基板207的焊盘265,另一端接合到盖202的背面。接合的作业能够在例如用焊接导线将电路基板207的多个焊盘265与外壳201的连接器终端214之间接合时同时进行。根据本实施例,无论将电路基板207安装到盖202的方法如何,都能够固定盖202的电位。本实施例既可以在上述各实施例之外追加进行,另外,也可以不伴随着上述各实施例而单独进行。

根据本实施例,用焊接导线267将盖202与电路基板207的焊盘265之间电连接,将盖202固定于恒定电位。本实施例不是上述各实施例那样的接触,而是接合,所以,能够将盖202与电路基板207可靠地电连接,能够将盖202可靠地固定于恒定电位。

图15是说明电路基板的其他实施例的图,是与图5对应的图。

在本实施例中特征点在于,使流量检测部205直接装配于电路基板207’。在上述各实施例中,以将具有流量检测部205的芯片封装体208装配于电路基板207的情况为例进行了说明,但只要将流量检测部205以与盖202相对的方式固定于电路基板207’即可,芯片封装体208不是必需的要素。

电路基板207’具有在长边方向上延伸并从其长边方向中央位置向短边方向突出的大致T字形形状。电路基板207’将在长边方向上延伸的主体部291收容到外壳201的电路室235,将从主体部291突出的突出部292配置于第2副通路B。

流量检测部205设置在电路基板207’的突出部292并且在电路基板207’的背面,为了使流入到第2副通路B的被测量气体2能够穿过,在与盖202之间空出规定的间隔而相对地配置。

根据本实施例,将流量检测部205直接设置于电路基板207’,所以,还能够对流量检测部205和与流量检测部205相对的盖202的相对位置准确地定位,能够进行由流量检测部205实施的精度高的流量检测。

图16是说明盖组装体的其他实施例的图,是与图5对应的图。

在本实施例中特征点在于,使用装配流量检测部205的装配基板293来代替芯片封装体208。在上述各实施例中,以将具有流量检测部205的芯片封装体208装配于电路基板207的情况为例进行了说明,但只要将流量检测部205以与盖202相对的方式固定于电路基板207即可,芯片封装体208不是必需的要素。

装配基板293的基端部被收容到电路基板207的收容部207a,装配基板293的顶端部突出地配置于第2副通路B。流量检测部205设置于装配基板293的背面,为了使流入到第2副通路B的被测量气体2能够穿过,流量检测部205与盖202之间空出规定的间隔而相对地配置。根据本实施例,与上述大致T字形的电路基板207’相比较,成品率较高,能够使电路基板207的获取数量增多。

根据本实施例,与将流量检测部205等构件直接装配于电路基板207的情况相比较,能够降低作用于流量检测部205的测定元件的应力,提高物理量检测装置20的耐用性和可靠性。此外,将构件装配于电路基板207例如包括将构件安装到电路基板207以及将构件电连接到电路基板207的布线。作为装配基板293的例子,可列举金属制的引线框、LTCC基板、印刷基板等能够形成电气布线的基板、金属板。

以上,关于本发明的实施方式,进行了详细叙述,但本发明不限定于所述实施方式,在不脱离权利要求书所记载的本发明的精神的范围内,能够进行各种设计变更。例如,所述实施方式是为了容易理解地说明本发明而详细进行了说明,不一定限定于具备所说明的全部结构。另外,能够将某个实施方式的结构的一部分置换成其他实施方式的结构,另外,还能够对某个实施方式的结构添加其他实施方式的结构。进一步地,关于各实施方式的结构的一部分,能够追加、删除、置换其他结构。

符号说明

1 内燃机控制系统

2 被测量气体

20 物理量检测装置

22 主通路

201 外壳

202 盖

203 进气温度传感器

204 压力传感器

205 流量检测部

206 温湿度传感器

207 电路基板

208 芯片封装体

211 凸缘

212 连接器

213 测量部

214 连接器终端

221 正面

222 背面

223 一侧的侧面

224 另一侧的侧面

226 下表面

231 副通路入口

232 第1出口

233 第2出口

234 副通路

235 电路室

237 肋部(电路室底面)

240 换气通路

241 固定孔部

242 贯通孔

243 第1肋部

244 第2肋部

245 第3肋部

246 第4肋部

247 外部端子

248 校正用端子

249 换气孔(换气通路出口)

250 副通路槽

251 第1副通路槽

252 第2副通路槽

253 突起部

254 换气孔(换气通路入口)

255 R3入口

256 换气槽

263 焊盘(进气温度传感器用)

264 焊盘(芯片封装体端子用)

265 焊盘(导线焊接用)

271 封装主体

272 连接端子

273 通路槽。

- 物理量检测装置、物理量检测装置的制造方法、及使用物理量检测装置的车辆控制系统

- 物理量检测装置和物理量检测装置的控制方法、异常诊断系统和异常诊断方法