制备二氧戊环的方法

文献发布时间:2023-06-19 09:41:38

本发明涉及一种制备二氧戊环的方法,其通过在酸催化剂的存在下使乙二醇与甲醛水溶液反应。

1,3-二氧杂环戊烷(下文称为“二氧戊环”)是乙二醇的衍生物,其在工业上使用,并且可通过在酸催化剂例如硫酸、三氟化硼、氯化锌或酸性离子交换剂的存在下,使乙二醇与甲醛水溶液反应来制备。可以使用各种分离方法,特别是通过蒸馏或萃取,从反应混合物中分离出纯的二氧戊环。

在文献EP 0 867 434 A1中公开了一种制备二氧戊环的方法,其中乙二醇与甲醛水溶液在酸催化剂的存在下反应。将反应混合物进料至脱水塔,在其中将水作为塔底产物除去。在脱水塔的顶部,将主要为二氧戊环和水的共沸混合物排出,并将其进料至共沸蒸馏塔,其中苯用于破坏共沸物。作为来自该塔的塔底产物获得的二氧戊环产物包含必须在该文献中未公开的其他工艺步骤中除去的苯。将所添加的大部分苯从所述工艺中除去,并且必须将其纯化以进一步使用或排放。

德国专利申请DE 10 2005 042 505 A1公开了一种通过在催化剂的存在下使乙二醇与甲醛在水溶液中反应来制备二氧戊环的方法,其中该反应在反应蒸馏塔中进行。将主要为二氧戊环和水的共沸混合物从塔顶部排出,并将其进料至另一个在高压下操作的蒸馏塔,以获得作为塔底产物的纯化的二氧戊环。将反应塔的底部物流进料至另一个蒸馏塔以分离出水并使未反应的乙二醇再循环。即使该方法在先前的工艺中不需要任何萃取剂(例如苯),由于来自二氧戊环纯化塔顶部的必要排放,也会损失一部分所制备的二氧戊环。

本领域已知的制备二氧戊环的方法需要相对大量的必须在其他工艺步骤中进行纯化或排出的萃取剂,和/或损失一部分有价值的产物二氧戊环。

本发明的目的是提供一种制备二氧戊环的方法,所述方法增加产物二氧戊环的收率,同时减少助剂物质和废物的量。

根据本发明,该目的通过一种根据权利要求1的制备二氧戊环的方法来实现。本发明的有利的实施方案和进一步改进方案(further developments)示于从属权利要求2至10中。

根据本发明,制备二氧戊环的方法包括以下步骤:

a)将包含乙二醇的第一进料物流和水溶液中包含甲醛和甲醇的第二进料物流进料至反应蒸馏装置中,并在至少一种催化剂的存在下,使乙二醇和甲醛在水溶液中反应,以获得包含水、二氧戊环和甲醇的粗产物,

b)将来自反应蒸馏装置顶部的包含粗产物的馏出物物流转移至相分离单元,其中在相分离单元中存在有机萃取剂,

c)将来自相分离单元的有机馏分物流转移至纯化塔的上部,将包含二氧戊环的塔底产物物流从纯化塔中排出,并使来自纯化塔的馏出物物流再循环至相分离单元,

d)将来自相分离单元的含水馏分物流转移至废水塔,从废水塔的底部排出废水物流,从废水塔的进料段和回流段之间的段排出侧线物流并使该物流再循环至相分离单元,并且从废水塔中排出包含甲醇的馏出物物流。

已发现,在反应蒸馏装置和另外两个塔之间提供相分离单元,与提供有机萃取剂相结合,简化了组分混合物的分离,提高了二氧戊环纯度,有利于萃取剂的完全再循环并使有价值产物的损失最小化。

优选地,本发明的方法是连续的方法,使得上述步骤(a)至(d)同时进行。

步骤(a)中所使用的反应蒸馏装置可以是能够使乙二醇和甲醛反应获得二氧戊环的反应和蒸馏的任意组合。在一个实施方案中,反应蒸馏装置设置为直接与蒸馏塔连接的反应器。在另一个实施方案中,反应蒸馏装置设置为反应蒸馏塔,其中催化剂嵌入在蒸馏塔的塔板或段(stage)上,优选在蒸馏塔的下部。在另一个实施方案中,反应蒸馏装置设置为直接连接至反应蒸馏塔的反应器,其中催化剂存在于反应器以及部分蒸馏塔中。

优选地,来自反应蒸馏装置的馏出物物流中甲醇的质量分数为0.02重量%至5重量%。

进一步优选纯化塔的塔底产物物流中甲醇的质量分数小于0.5%、更优选小于0.1%、最优选小于0.05%、特别是小于0.01%。

甲醇通常少量存在于甲醛水溶液的进料物流中,主要是由于在甲醛制备过程中甲醇的不完全转化。此外,甲醇充当福尔马林溶液的稳定剂。尽管少量存在于进料物流中,但已发现由于水的完全再循环,在长期运行中甲醇会积累并导致误操作。这个问题在现有技术中根本没有进行讨论。从废水塔中排出包含甲醇的馏出物物流的本发明的技术方案解决了这个问题。

在一个优选的实施方案中,将另外包含甲醇的侧线物流从废水塔的进料段以下的段排出。根据废水塔的操作条件,甲醇在塔的中间区域积累。另外的侧线物流排出对于除去甲醇并因此稳定方法操作是有利的。

在另一个优选的实施方案中,将另外的包含水的物流进料至相分离单元。由于水是反应蒸馏装置的馏出物物流的一种组分,因此在根据本发明的方法的步骤(b)中将其转移至相分离单元。所述水的最大部分以来自相分离单元的水相被转移至废水塔。初看起来,添加另外的水是与正常预期相反的(counter-intuitive),因为其会增加负载并因此增加废水塔的操作成本。然而,已发现,添加另外的水增大了相分离单元的可操作性范围,因此对本发明方法的稳定操作具有有利的影响。

通常,对于有机萃取剂的组成没有特别限制,只要其能够分离二氧戊环和水即可。

在一个优选的实施方案中,有机萃取剂(“EA”)选自满足以下条件的物质:

(a)gamma_inf_298_(EA于水中)+gamma_inf_298_(水于EA中)>1600

(b)gamma_inf_298_(甲醇于EA中)/gamma_inf_298_(甲醇于水中)>1.5

(c)gamma_inf_335_(EA于二氧戊环中)>1

gamma_inf_335_(EA于水中)>1

gamma_inf_335_(二氧戊环于EA中)>1

gamma_inf_335_(水于EA中)>1

(d)以及另外

·如果P

(P

·否则,如果P

(P

其中“gamma_inf_<温度>_(<溶质>于<溶剂>中)”代表分别在温度298.15K(“298”)或334.85K(“335”)下的极限活度系数和溶剂中无限稀释的溶质,P

条件(a)确保在相分离单元中存在混溶间隙,这增强了有机相与水相的分离。条件(b)确保离开相分离单元的含水馏分物流中甲醇的富集。条件(c)确保不存在大量阻碍分离成纯组分的沸腾的共沸物。条件(d)取决于纯组分的蒸气压并有利于共沸蒸馏。对于条件(d),所有纯组分蒸气压均在334.85K的温度下计算。

用于测定纯组分蒸气压和极限活度系数的方法和软件工具是本领域已知的。例如,纯组分蒸气压数据可从实验数据的蒸气压函数中得出,极限活度系数(无限稀释下的活度系数)可通过具有参数化BP_TZVP_C30_1701的量子化学连续介质溶剂化模型Cosmo-RS(COSMOthermX版本C30_1702,由COSMOlogic GmbH&Co.KG,Imbacher Weg 46,51379Leverkusen,Germany开发并获得版权)来计算。

优选地,萃取剂选自戊烷、环戊烷、2,2-二甲基丁烷、2,3-二甲基丁烷、甲基异丁醚、2-甲基戊烷、3-甲基戊烷、丙基异丙醚、己烷、甲基环戊烷、2,2-二甲基戊烷、2,4-二甲基戊烷、环己烷、3,3-二甲基戊烷、2-乙基-3-甲基-1-丁烯、1,1-二甲基环戊烷、2-甲基己烷、二正丙醚、(z)-1,3-二甲基环戊烷、反式-1,2-二甲基环戊烷、反式-1,3-二甲基环戊烷、3-甲基-己烷、1-乙氧基丁烷、3-乙基戊烷、2,2,4-三甲基戊烷、正庚烷、异丙基-异丁醚、(z)-1,2-二甲基环戊烷、2,2-二甲基己烷、2,3-二甲基己烷、2,4-二甲基己烷、2,5-二甲基己烷、3,4-二甲基己烷、2-甲基庚烷、辛烷。

表1示出了纯组分蒸气压和用上述Cosmo-RS模型计算的极限活度系数的值。

更优选地,萃取剂选自己烷(C

甚至更优选地,萃取剂包含质量分数为至少80%、优选至少90%、更优选至少95%、特别是至少99%的正己烷。特别优选的工业纯净级的己烷通常包含99%或更多的正己烷以及总量最高达1%的各种C

在另一个优选的实施方案中,将包含有机萃取剂的补充物流进料至相分离单元中。与现有技术相比,根据本发明的方法的一个优点是通过设计使萃取剂完全再循环,并因此没有萃取剂的损失。萃取剂必须在方法开始时提供一次。然后,萃取剂在过程中保持。然而,由于操作干扰或故障,可能会发生萃取剂从方法中以流出物流的形式排出。因此,提供萃取剂的补充物流对于所述方法的稳定操作是有利的。通常,可将补充物流进料至任何工艺物流或工艺单元。优选地,将补充物流进料至相分离单元。更优选地,将补充物流进料至相分离单元的混合装置。

在根据本发明的方法的一个优选的实施方案中,相分离单元包括混合器和相分离器。将来自反应蒸馏装置的馏出物物流、来自纯化塔的馏出物物流、来自废水塔的侧线物流和任选地另外的包含水的物流和/或包含有机萃取剂的补充物流进料至混合器并在混合器中混合。将混合器的出口物流进料至相分离器。在第一步中混合物流并在第二步中分离各相具有的优点是,与物流直接进料至相分离器而不进行混合步骤相比,进料至相分离器的混合物更均匀,例如就液滴尺寸而言。混合器可以是提供彻底且均匀的混合物的任何种类的混合装置。优选地,所述混合器为静态混合器。在另一个优选的实施方案中,将混合器出口中的混合物流进料至冷却装置,在所述冷却装置中在将混合物流进料至相分离器之前降低混合物流的温度。降低混合物流的温度有利于相分离的稳定操作。

根据本发明的方法提供了现有技术中已知方法的几个优点。在不会通过其他物流明显损失产物的情况下,以非常高的纯度制备和提供二氧戊环。有效地除去副组分,特别是甲醇。所使用的萃取剂循环使用而不会造成物料损失。所述方法可以稳定且可靠的方式以工业和商业规模进行操作。

下文将借助于附图说明本发明;附图应理解为原理上展示。它们不构成对本发明的任何限制,例如就组件的特定尺寸或设计变型而言。在图中:

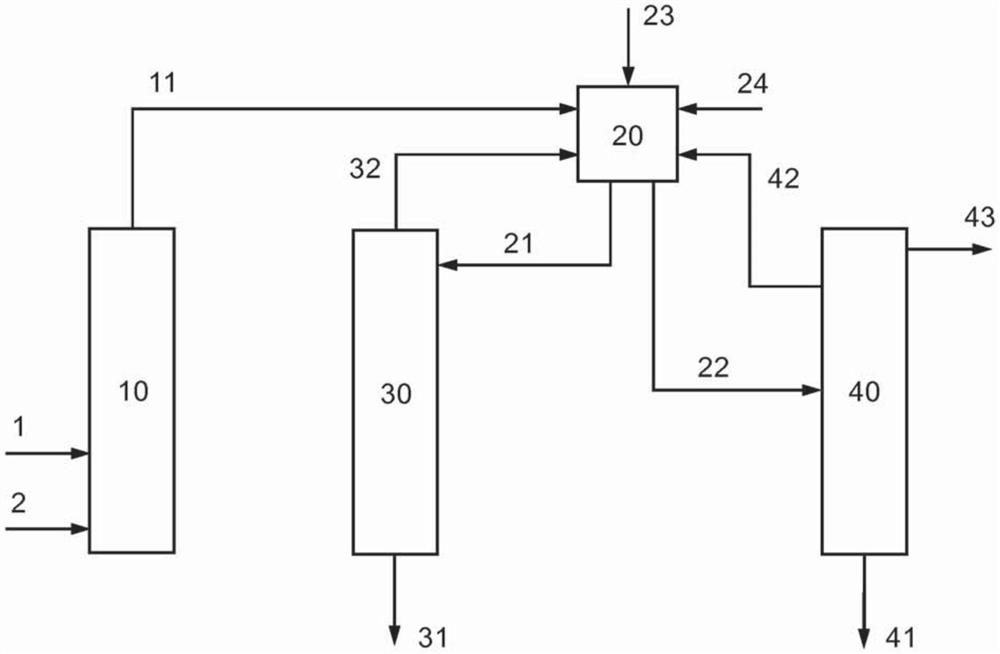

图1示出了根据本发明的方法的第一个实施方案的框图。

图2示出了根据本发明的方法的第二个实施方案的框图。

图3示出了根据本发明的相分离单元的一个优选的实施方案。

使用的附图标记列表

1…包含乙二醇的进料物流

2…水溶液中包含甲醛和甲醇的进料物流

10…反应蒸馏装置

11…反应蒸馏装置的馏出物物流

20…相分离单元

21…有机馏分物流

22…含水馏分物流

23…包含水的物流

24…有机萃取剂的补充物流

25…混合器

26…相分离器

27…冷却装置

30…纯化塔

31…纯化塔的塔底产物物流

32…纯化塔的馏出物物流

40…废水塔

41…废水物流

42…来自废水塔的侧线物流

43…来自废水塔的馏出物物流

44…来自废水塔的包含甲醇的侧线物流

图1示出了根据本发明的方法的第一个实施方案的框图。框图仅示出了主要操作单元。辅助设备如再沸器、冷凝器、泵、阀门和仪表设备未在图1中描绘。

在制备二氧戊环的连续方法中,将包含乙二醇的进料物流1和水溶液中包含甲醛和甲醇的进料物流2进料至反应蒸馏装置10的下部区域中。在反应蒸馏装置10中,优选在所述装置的下部存在至少一种催化剂。所述催化剂能够使乙二醇和甲醛在水溶液中反应以形成包含水、二氧戊环和甲醇的粗反应产物。将粗产物从反应蒸馏装置10的顶部排出,将其一部分冷凝并以回流方式再循环至反应蒸馏装置10(未示出),并将剩余物作为馏出物物流11转移至相分离单元20。

在相分离单元20中,存在有机萃取剂,其增强将流入物质分离为含水馏分和有机馏分的分离。有机馏分以物流21从相分离单元20中排出,并被转移至纯化塔30的上部。含水馏分以物流22从相分离单元20中排出,并被转移至废水塔40中。

纯化塔30装有再沸器(未示出),所述再沸器使存在于塔底部的部分物料蒸发,使得以物流21进料的有机物料和再沸器中所产生的蒸气在塔内处于逆流状态。在纯化塔30底部的物料的剩余部分作为富含二氧戊环的塔底产物物流31排出。将向上流动的物料作为馏出物物流32从纯化塔30中排出,并将其再循环至相分离单元20。

将来自相分离单元20的含水馏分物流22进料至废水塔40的中段。该塔装有能够实现塔内液体和蒸气逆流状态的再沸器和冷凝器(未示出)。塔底部的部分液体物料作为富水废水物流41排出。将剩余物进料至再沸器。将离开废水塔40顶部的塔顶物流进料至冷凝器。冷凝物料的主要部分以回流方式再循环至塔中。将剩余物作为包含甲醇的馏出物物流43排出。将侧线物流42从废水塔40的进料段和回流段之间的段排出,并将其再循环至相分离单元20中。任选地,将另外的包含水的物流23和/或包含有机萃取剂的补充物流24进料至相分离单元20中。

图2示出了根据本发明的方法的第二个实施方案的框图。该方法是图1中所示的第一个实施方案的改进。主要区别是从废水塔40的进料段以下的段排出的另外的包含甲醇的侧线物流44。该实施方案的一个优点是另外的侧线物流44包含甲醇,但只是不包含二氧戊环。因此,与图1中所示的第一个实施方案相比,减少了废水塔40上部的甲醇负载,这使得馏出物物流43减少。

图3示出了根据本发明的相分离单元20的一个优选的实施方案。相分离单元20包括混合器25和相分离器26。将来自反应蒸馏装置的馏出物物流11、来自纯化塔的馏出物物流32和来自废水塔的侧线物流42进料至混合器25中。任选地,将另外的包含水的物流23和/或包含有机萃取剂的补充物流24也进料至混合器25中。所有物流在混合器25中混合,将混合器的出口物流进料至冷却装置27中,在其中降低混合物流的温度,并将冷却装置27的出口物流进料至相分离器26中。

实施例

在稳定的生产条件下,根据图1连续设置的工业规模实验进行操作超过9天。

反应蒸馏装置10设置为直接连接至具有30个塔板的蒸馏塔的反应器。将145kg/h的包含65重量%甲醛和0.6重量%甲醇的水溶液连续进料至反应器中。将185kg/h的乙二醇连续进料至蒸馏塔的第10个塔板(从顶部数起),并且与从反应器流出的二氧戊环粗产物呈逆流流动。硫酸用作催化剂,其浓度相对于反应器内容物为2重量%。

将包含粗产物的馏出物物流11从反应蒸馏装置10的顶部转移至相分离单元20中。相分离单元包括静态混合器25和相分离器26。将另外的水物流23以205kg/h的进料速率进料至反应器中。在启动过程中,已将正己烷作为有机萃取剂填充进设备。有机萃取剂中正己烷的质量分数为99%,正己烷(C

关于合适的萃取剂的选择标准,所用的正己烷满足以下条件:

(a)gamma_inf_298_(EA于水中)+gamma_inf_298_(水于EA中)=72271>1600

(b)gamma_inf_298_(甲醇于EA中)/gamma_inf_298_(甲醇于水中)=114.9>1.5

(c)gamma_inf_335_(EA于二氧戊环中)=4.98>1

gamma_inf_335_(EA于水中)=69637>1

gamma_inf_335_(二氧戊环于EA中)=4.1>1

gamma_inf_335_(水于EA中)=202.14>1

由于正己烷的纯组分蒸气压(在334.85K的温度下计算)大于二氧戊环的纯组分蒸气压(P

将有机馏分物流21从相分离单元20转移至纯化塔30的最上层塔板。将馏出物物流32再循环至相分离单元20的混合器25中。将纯度为99.9重量%的二氧戊环以190kg/h的速率作为塔底产物物流31从塔底排出。二氧戊环产物中的水含量为43ppm。甲醇含量为69ppm。在二氧戊环产物中未检测到萃取剂(正己烷)。

将包含相分离器的含水馏分的物流22转移至废水塔40的第20个塔板(从顶部数起总共有30个塔板)。废水物流41从塔底排出,其中水含量为98.3重量%。未反应的甲醛(1.6重量%)也与废水物流41一起排出。

将侧线物流42从废水塔的塔板10排出,并将其再循环至混合器25中。将来自废水塔的馏出物物流43冷凝并作为回流物流部分地再循环至塔顶部。将馏出物物流43的剩余部分以28.5kg/h的速率从废水塔中排出。该物流包含85.5重量%二氧戊环、9.1重量%水、0.9重量%甲醇以及少量的甲醛和正己烷。

在工业规模的实验中,在稳定的生产条件下以优良的纯度制备了二氧戊环。在二氧戊环产物中未检测到萃取剂(正己烷)。在实验运行的9天中,废水水质始终符合规范。观察到来自废水塔的侧线馏分(side-cut)流动中的一些波动,其导致相分离器中有机相和水相的组成中最高达10重量%的进一步波动。然而,这些波动通常不会对整个方法,特别是对二氧戊环产物的质量产生影响。因此,就干扰而言,本发明的方法证明是非常稳健的。

将本发明的实施例与文献EP 0 867 434 A1的实施例4进行比较。主要区别在于塔顺序和现有技术中缺少相分离单元的塔配置,以及在萃取剂的选择方面。

在比较实施例中,将85g/h的福尔马林(60重量%甲醛于水溶液中)进料至与蒸馏塔相连的反应器中。将106g/h的乙二醇进料至蒸馏塔中,并与流出反应器的二氧戊环粗产物逆流流动。将具有质量分数为65.4重量%的二氧戊环、33.7重量%的水和0.1重量%的甲醛的馏出物物流以191g/h的速率从第一蒸馏塔中排出,并将其进料至脱水塔中。在该脱水塔中,将水从底部排出,并将包含91.8重量%二氧戊环和7.6重量%水的共沸混合物的馏出物物流以136g/h的速率排出,并将其进料至纯化塔中。为了破坏共沸物,将苯作为萃取剂以16g/h的流速加入到纯化塔中。以135g/h的流速从纯化塔中以塔底产物获得二氧戊环,其中二氧戊环产物物流中苯浓度为11重量%。水含量为44ppm。

与该现有技术实施例相比,根据本发明的方法提供了明显更高纯度的所需的二氧戊环产物。作为本发明方法的另一个优点,萃取剂几乎完全用于内部循环。与现有技术的方法相比,本发明的方法中不需要昂贵的萃取剂的处理或加工。

- [(3aS,4R,6S,6aR)-6-羟基-2,2-二甲基四氢-3aH-环戊二烯并[d][1,3]二氧戊环-4-基]氨基甲酸苄酯的制备方法和该方法中的中间体

- 含有全氟(2-亚甲基-4-甲基-1,3-二氧戊环)的组合物的稳定化方法、以及稳定化的含有全氟(2-亚甲基-4-甲基-1,3-二氧戊环)的组合物