一种用于增材制造的透气模具钢成形工艺方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及模具钢成型技术领域,特别是一种用于增材制造的透气模具钢成形工艺方法。

背景技术

注塑模具在塑料注塑过程中,模具设计者需要考虑设置排气结构来排出腔内的气体,然而某些特定的模具结构中,在模具上设计排气槽比较困难,目前比较有效的解决排气的办法是在模腔壁上安装透气钢镶嵌块,利用透气钢内部的孔隙使得气体顺利排出,而粘性的塑料不会进入到孔隙当中。传统的制备透气钢主要是粉末冶金法,以金属粉末为原料,经过一种或多种方式成型和烧结,制造出半致密的金属材料,其内部含有连通或者半连通的孔隙结构。

激光选区熔化(Selective Laser Melting,SLM)是目前金属3D打印中应用较为广泛的一种前沿技术,其融合了计算机三维辅助设计、数控技术、激光加工、材料科学等多个学科的先进技术,利用激光逐层扫描,将预先铺好的粉末选择性地熔化并与已成型部分连接为一体,实现材料的三维成形,已经在模具制造行业得到了广泛的应用。相比传统的制造技术,激光选区熔化在生产周期、设计灵活性、定制化等多方面具有优势。而且经过一段时期的发展,现阶段激光选区熔化技术通过适配一定的切片软件可以在加工路径规划阶段实现对激光束移动的灵活精准控制,通过对激光功率(laser power)、加工速度(speed)、线间距(hatch distance)、曝光次数等的调节可以实现更加精细的结构成形。

传统的使用3D打印技术制备透气模具钢主要有两种:一是通过在金属粉末中添加氟硼酸钾发泡剂、氰化物发泡剂或氮化铬发泡剂等办法,利用激光在熔化粉末的过程中同步熔化造孔剂分解出气体而使得样件内部具有蜂窝状微孔结构。这种方法制作的透气钢孔隙分布不均匀且孔隙大小波动范围大,孔隙内部连通效果不可控,极易在制造过程中报废或使用过程中产生漏胶及堵塞行为;二是在设计阶段直接采用CAD造型预设的思路,利用点阵或晶格的方法将实体构件划分为多孔形状,再利用3D打印成形复杂结构的优势进行制造,这种方法的确可以制备出疏松多孔结构,但能制备的最小的孔径大小在200μm以上,尺寸较大,不符合透气模具钢材料孔径的范围要求。

发明内容

本发明需要解决的技术问题是提供一种透气模具钢和激光选区熔化制备透气模具钢的方法,制备得到的透气模具钢孔径尺寸可控、分布均匀且内部孔隙连通性好,透气性佳。

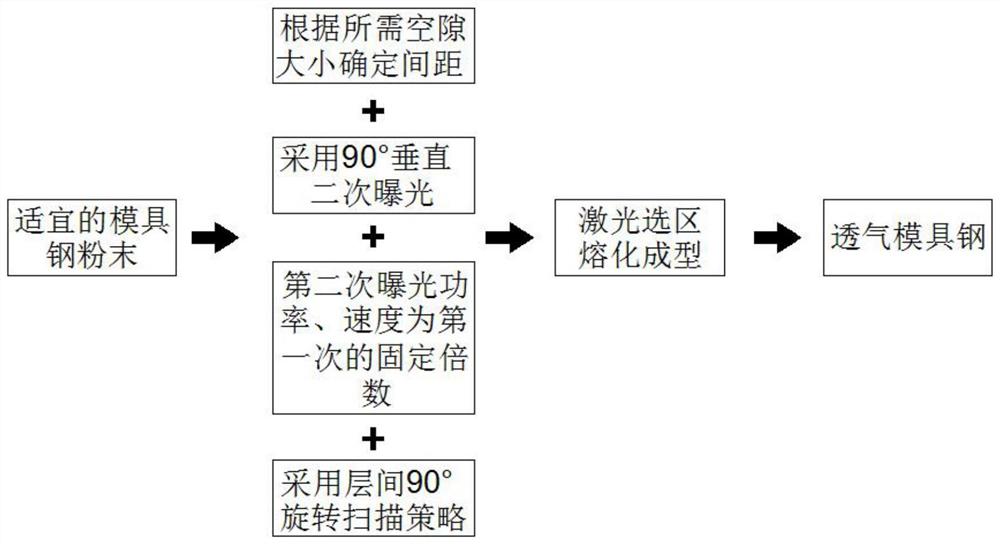

为解决上述技术问题,本发明所采取的技术方案是:一种用于增材制造的透气模具钢成形工艺方法,具体步骤如下:

第一步:选取欲成型粉体为模具钢粉;

第二步:利用激光选区熔化设备选取适当的工艺参数进行单道烧结试验、测量单道烧结宽度;

第三步:根据所需的孔径确定透气模具钢烧结的线间距;

第四步:设置每层二次曝光,第二次曝光使用与第一次曝光方向呈90°的扫描路径进行扫描,层间扫描方向旋转90°,按照此设置对STL格式文件进行切片分层处理,以3D打印格式文件导出;

第五步:利用激光选区熔化设备按照所述扫描路径和工艺参数对模具钢分体进行成型。

作为本发明进一步的方案,所述第一步中模具钢粉材料包括18Ni300或CX或H13或S136。

作为本发明进一步的方案,所述模具钢粉的粒径为15~53μm,所述模具钢粉采用真空感应熔炼,气雾化方法生产。

作为本发明进一步的方案,所述模具钢粉的霍尔流动时间需低于18s/50g。

作为本发明进一步的方案,所述第二步中单道烧结长度大于1mm,所述单道烧结宽度在整条烧结长度上选取大于五个点并取其平均值。

作为本发明进一步的方案,所述第四步中扫描路径采用“之字形”或“一字型”扫描,对应于条带图案,且条带宽度设为无限大。

作为本发明进一步的方案,所述第一层扫描路径与风向呈45°。

作为本发明进一步的方案,所述二次曝光所用工艺参数可与第一次曝光的不同。

作为本发明进一步的方案,所述第二次曝光的激光功率为第一次曝光的0.5~1倍;第二次曝光所用的扫描速度为第一次曝光的1~2倍。

作为本发明进一步的方案,所述第五步中模具钢的孔径为0.02mm~0.05mm。

本发明具有的优点和积极效果是:由于本发明采用如上技术方案,本发明利用选区激光熔化成型技术,采用双重曝光、层间旋转以及对线间距的精确控制,能够成功制备出内部孔隙均匀连通排布、孔径分布在0.02mm~0.05mm之间并且可透气的模具钢。

附图说明

图1是本发明一种用于增材制造的透气模具钢成形工艺方法的流程图。

图2是工艺参数下单道稳定成型熔道宽度测量示意图。

图3是孔径为0.07mm的透气模具钢的整体图。

图4是孔径为0.07mm的透气模具钢的局部放大图。

图5是孔径为0.05mm的透气模具钢的整体图。

图6是孔径为0.05mm的透气模具钢的局部放大图。

图7是孔径为0.025mm的透气模具钢的整体图。

图8是孔径为0.025mm的透气模具钢的局部放大图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例1

如图1所示,本实施例提供一种用于增材制造的透气模具钢成形工艺方法,具体包括以下步骤:

取模具钢粉,本步骤中使用的模具钢粉粒径大小分布在15~53μm,粉末形貌呈球形,流动性为16.4s/50g,松装密度3.92g/cm

设定第一次曝光的激光功率为250W,扫描速度为1000mm/s,打印层厚为50μm,进行单道扫描试验。如图2所示,熔道宽度D稳定在80μm左右;

根据预期的a=70μm孔径,按照公式计算出所需的搭接距离H=D+a=150μm,设置搭接距离为150μm;

选取二次曝光的激光功率为第一次曝光的0.8倍,即为200W,二次曝光的扫描速度为一次曝光的1.5倍,即为1500mm/s进行设置,按照层间旋转90°的方法将STL格式文件进行切片分层处理,以SLM格式文件导出;

将SLM格式文件导入激光选区熔化设备,利用所述激光选区熔化设备对粉末进行成型,制备得到透气模具钢。

如图3和图4即为所得透气模具钢的金相显微图片,从图片中可以看出孔隙大小均一,排布均匀,典型孔隙大小为70.7μm,与预设相近,实测结果透气性良好。

实施例2

本实施例提供一种用于增材制造的透气模具钢成形工艺方法,具体包括以下步骤:

取模具钢粉,本步骤中使用的模具钢粉粒径大小分布在15~53μm,粉末形貌呈球形,流动性为17.5s/50g,松装密度3.98g/cm

设定第一次曝光的激光功率为300W,扫描速度为1200mm/s,打印层厚为50μm,进行单道扫描试验,熔道宽度D稳定在85μm左右;

根据预期的a=50μm孔径,按照公式计算出所需的搭接距离H=D+a=135μm,设置搭接距离为135μm;

选取二次曝光的激光功率为第一次曝光的0.7倍,即为210W,二次曝光的扫描速度为一次曝光的1.5倍,即为1800mm/s进行设置,按照层间旋转90°的方法将STL格式文件进行切片分层处理,以SLM格式文件导出;

将SLM格式文件导入激光选区熔化设备(本实施例中为SLM-280HL激光3D打印机),利用所述激光选区熔化设备对粉末进行成型,制备得到透气模具钢。

如图5和图6所示即为所得透气模具钢的金相显微图片,从图片中可以看出孔隙大小均一,排布均匀,典型孔隙大小为50.1μm,与预设相近,实测结果透气性良好。

实施例3

本实施例提供一种用于增材制造的透气模具钢成形工艺方法,具体包括以下步骤:

取模具钢粉,本步骤中使用的模具钢粉粒径大小分布在15~53μm,粉末形貌呈球形,流动性为15.6s/50g,松装密度4.01g/cm

设定第一次曝光的激光功率为280W,扫描速度为1500mm/s,打印层厚为50μm,进行单道扫描试验,本步骤中使用3D system公司的3Dxpert软件进行工艺参数设置,熔道宽度D稳定在75μm左右;

根据预期的a=25μm孔径,按照公式计算出所需的搭接距离H=D+a=100μm,设置搭接距离为100μm;

选取二次曝光的激光功率为第一次曝光的1倍,即为280W,二次曝光的扫描速度为一次曝光的1倍,即为1500mm/s进行设置,按照层间旋转90°的方法将STL格式文件进行切片分层处理,以SLM格式文件导出;

将SLM格式文件导入激光选区熔化设备,利用所述激光选区熔化设备对粉末进行成型,制备得到透气模具钢。

如图7和图8所示,即为所得透气模具钢的金相显微图片,从图片中可以看出孔隙大小均一,排布均匀,典型孔隙大小为24.1μm,与预设相近,实测结果透气性良好。

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

- 一种用于增材制造的透气模具钢成形工艺方法

- 一种用于增材制造的柔性成形室及增材制造设备