一种石墨化碳粉的制备方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及碳材料技术领域,具体涉及一种石墨化碳粉的制备方法。

背景技术

无定形碳材料具有较高的比表面积、导电性、价格低廉等优点,可用于锂电池材料、超级电容器材料等领域。对无定形碳材料石墨化,可以提高无定形碳材料的导电性,进一步降低无定形碳材料的电阻,优化其孔结构,提高电容稳定性,从而扩大其应用范围。

目前,碳材料的石墨化主要通过两种方法来合成:高温处理法和催化石墨化法。在传统高温处理法中,为了获得较高的石墨化程度,碳材料的石墨化需要在高达2500~3000℃的温度下进行,该方法不仅会产生极高的能量消耗,而且对石墨化设备也提出了较高的要求,其制备的碳材料由于高度晶格化,引起碳颗粒粒径尺度增大,使碳材料中的孔结构遭到严重破坏以及比表面积急剧下降,降低了碳材料原有结构特性。催化石墨化法则是将过渡金属化合物作为催化剂,添加到碳材料中,然后在惰性气保护下加热得到具有石墨结构的碳材料,其中通常采用的催化剂有过渡金属元素(例如镍、钴、铜等)的单质、过渡金属化合物和过渡金属合金等,该方法可以在较低的温度下(<1400℃)将碳材料转变为石墨化碳材料,可以在最大程度上保留碳材料原有的结构特征,同时提高碳材料的导电性并可以优化其孔结构和表面性质,但在1400℃左右的温度下,碳材料的比表面积也会随着石墨化程度的提高而有所下降。因此找到一种更低温度的石墨化方法具有一定的现实意义。

发明内容

本发明的主要目的是提出一种石墨化碳粉的制备方法,旨在提供一种温度更低的制备石墨化碳的方法。

为实现上述目的,本发明提出一种石墨化碳粉的制备方法,包括以下步骤:

将柑橘皮渣洗涤、干燥后粉碎,然后进行预碳化处理,制得粗碳粉;

将所述粗碳粉浸泡于醋酸镍的乙醇溶液中形成混合料,然后将所述混合料干燥得到固体粉末并压制成为片体;

将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极,以石墨棒作为阳极,采用熔盐电解,得到电解产物;

对所述电解产物进行分离纯化,得到石墨化碳粉。

可选地,将柑橘皮渣洗涤、干燥后粉碎,然后进行预碳化处理,制得粗碳粉的步骤中:

所述干燥的温度为110~130℃、时间为1~2h。

可选地,将柑橘皮渣洗涤、干燥后粉碎,然后进行预碳化处理,制得粗碳粉的步骤中:

所述预碳化处理的步骤包括:在氮气氛围下,将粉碎后的柑橘皮渣加热至300~350℃,保温碳化1~2h。

可选地,将所述粗碳粉浸泡于醋酸镍的乙醇溶液中形成混合料,然后将所述混合料干燥得到固体粉末并压制成为片体的步骤中:

所述混合料中Ni和C的物质的量之比为(0.01~0.03):1。

可选地,将所述粗碳粉浸泡于醋酸镍的乙醇溶液中形成混合料,然后将所述混合料干燥得到固体粉末并压制成为片体的步骤中:

所述压制成为片体的步骤包括:将所述固体粉末在模具中施加10~30MPa的压力,压制成为直径为0.5~2cm的片体。

可选地,将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极,以石墨棒作为阳极,采用熔盐电解,得到电解产物的步骤中:

所述熔盐为CaCl

可选地,将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极,以石墨棒作为阳极,采用熔盐电解,得到电解产物的步骤,包括:

将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极棒备用;

将石墨棒放入去离子水中,超声震荡25~35min,然后干燥作为阳极棒备用;

将熔盐在250~350℃下烘干20~25h,然后在氩气氛围下升温至850~900℃,再降温至600~800℃,先以所述阳极棒为阳极、以泡沫镍为阴极,在2.5~2.7V预电解1~3h,然后再以所述阳极棒为阳极、以所述阴极棒为阴极,,在1.7~3.0V的电压下恒电压电解12~24h,电解完毕后的阴极即为电解产物。

可选地,对所述电解产物进行分离纯化,得到石墨化碳粉的步骤,包括:

将电解完毕后的阴极浸泡于去离子水中,使所述阴极上的熔盐溶解于水中,得到石墨化碳粉的粗产物;

将所述石墨化碳粉的粗产物使用稀酸溶液浸泡,再用乙醇和去离子水洗涤后干燥,得到石墨化碳粉。

可选地,将所述石墨化碳粉的粗产物使用稀酸溶液浸泡,再用乙醇和去离子水洗涤后干燥,得到石墨化碳粉的步骤中:

所述稀酸溶液为质量百分比0.5~3%的盐酸溶液。

可选地,将所述石墨化碳粉的粗产物使用稀酸溶液浸泡,再用乙醇和去离子水洗涤后干燥,得到石墨化碳粉的步骤中:

所述浸泡的时间为2~10h。

本发明提供的技术方案中,先以柑橘皮渣为原材料,经过预碳化后制成粗碳粉,然后浸泡在醋酸镍的乙醇溶液后干燥并压制成片,再与钼丝和钼棒连接在一起作为阴极,以石墨棒作为阳极,采用熔盐电解,在熔盐电解的过程中,镍离子被还原成为新鲜的镍金属,均匀的分布在碳材料中,该镍金属具有较高的活性,从而可以在电解过程中对碳粉的石墨化反应起到催化作用,能原位催化粗碳粉向石墨化转化,电解完毕后的阴极即为电解产物,再对所获得的电解产物进行分离纯化,去除电解产物中混入的熔盐和镍,即制得石墨化碳粉。本工艺以柑橘皮渣作为制备石墨化碳粉的碳源,降低了原料成本,同时也实现了柑橘皮渣的资源化利用,同时,采用熔盐电解的方式,在常压下进行即可,且反应温度相对较低,对反应设备的要求低,大大降低了制备石墨化碳粉的工艺成本和设备成本,并且采用以镍作为石墨化反应的催化剂的方式,最终制得的时石墨化碳粉既具有高的石墨化程度,也具有高的比表面积。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

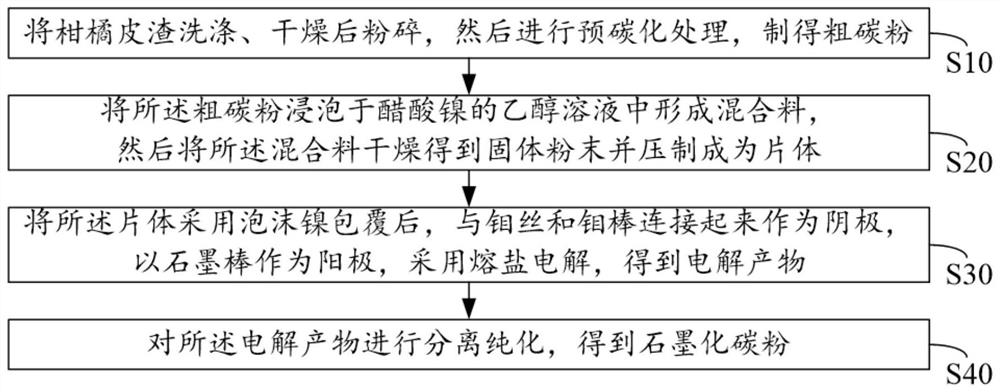

图1为本发明提供的石墨化碳粉的制备方法的一实施例的流程示意图;

图2为图1中步骤S30的流程示意图;

图3为图1中步骤S40的流程示意图;

图4为实施例1制备的石墨化碳粉的拉曼光谱图;

图5为实施例1中柑橘皮渣粗碳粉以及制备所得的石墨化碳粉的XRD谱图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

目前,碳材料的石墨化主要通过两种方法来合成:高温处理法和催化石墨化法,这两种方法都存在着因为反应温度过高而影响碳材料产物性能的问题。近年来,随着柑橘产业发展迅猛,三峡库区已成为我国柑橘种植的重要产地之一,重庆已成为亚洲最大的橙汁加工基地,柑橘在进行深加工时会产生柑橘皮渣,其不仅污染环境,还会造成资源浪费。如果能将这些廉价的柑橘皮渣为原料,采用清洁和简洁的工艺制备石墨化碳材料,可以避免高温条件破坏原碳材料的粒径尺度、孔结构和比表面积,将有利于提高生物质资源的合理利用,有利于生态环境的绿色清洁、可持续发展。

鉴于此,本发明提出一种石墨化碳粉的制备方法,以柑橘皮渣为碳源,以镍为催化剂,采用熔盐电解的方式制备石墨化碳粉,整体制备过程中的反应温度均低于1000℃,显著降低了石墨化碳制备工艺中的反应温度。图1所示为本发明提供的石墨化碳粉的制备方法的一实施例,参阅图1所示,在本实施例中,所述石墨化碳粉的制备方法包括以下步骤:

步骤S10、将柑橘皮渣洗涤、干燥后粉碎,然后进行预碳化处理,制得粗碳粉;

柑橘皮渣是柑橘加工过程中的废弃料,大量的柑橘皮渣粉料如何处理是一项难题,本发明以柑橘皮渣作为制备石墨化碳粉的原料,实现了柑橘皮渣的资源化利用,解决了柑橘皮渣的处理难题,且相较于直接以无定型碳等作为碳源的方式而言,降低了制备石墨化碳粉的原料成本。进一步地,在本实施例中,所述柑橘皮渣的前处理步骤如下:先洗涤去除表面杂质后,在110~130℃的温度下干燥1~2h,再经过粉碎制成粉末料。然后再对该粉末料进行预碳化处理,在氮气氛围下,将粉碎后的柑橘皮渣加热至300~350℃,预碳化1~2h,然后冷却并研磨,制成粗碳粉。

步骤S20、将所述粗碳粉浸泡于醋酸镍的乙醇溶液中形成混合料,然后将所述混合料干燥得到固体粉末并压制成为片体;

将制得的所述粗碳粉浸泡在醋酸镍的乙醇溶液中3~5h,使镍离子均匀分布在所述粗碳粉的表面和孔隙中,然后将混合物料真空干燥去除溶剂,获得固体粉末,再将所述固体粉末压实制成片状,具体压制方式为将所述固体粉末置于模具中,施加10~30MPa的压力,压制成为直径为0.5~2cm的片体。

进一步地,将所述粗碳粉浸泡于醋酸镍的乙醇溶液中时,Ni和C的物质的量之比优选为(0.01~0.03):1。在此步骤中,所述醋酸镍中的镍离子均匀分布于所述粗碳粉的表面和孔隙中,而后在所述熔盐电解的过程中,镍离子反应生成新鲜的镍金属,用以作为所述粗碳粉发生石墨化反应的催化剂,当Ni和C的物质的量之比在(0.01~0.03):1的范围内时,镍离子与所述粗碳粉的比例较为适宜,既能够有效催化石墨化反应的快速顺利进行,也能避免不必要的原料浪费。

步骤S30、将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极,以石墨棒作为阳极,采用熔盐电解,得到电解产物;

在本实施例中,参阅图2所示,步骤S30具体包括:

步骤S31、将所述片体采用泡沫镍包覆后,与钼丝和钼棒连接起来作为阴极棒备用;

步骤S32、将石墨棒放入去离子水中,超声震荡25~35min,然后干燥作为阳极棒备用;

步骤S33、将熔盐在250~350℃下烘干20~25h,然后在氩气氛围下升温至850~900℃,再降温至600~800℃,先以所述阳极棒为阳极、以泡沫镍为阴极,在2.5~2.7V预电解1~3h,然后再以所述阳极棒为阳极、以所述阴极棒为阴极,在1.7~3.0V的电压下恒电压电解12~24h,电解完毕后的阴极即为电解产物。

先将压制所得的片体用泡沫镍包覆,然后与钼丝和钼棒连接起来作为阴极棒备用;将石墨棒放入去离子水中,超声震荡25~35min,然后干燥作为阳极棒备用;将熔盐放入氧化铝坩埚内置于高温炉中,在250~350℃下烘干20~25h后,先在氩气氛围下升温至850~900℃,再降温至600~800℃,先以步骤S32制备得到的所述阳极棒为阳极、以泡沫镍为阴极,将阳极和阴极放入熔盐中,在2.5~2.7V预电解1~3h,以除去熔盐中的水分和杂质,然后将预电解过程中的泡沫镍阴极替换成为步骤S31制备得到的所述阴极棒,在1.7~3.0V的电压下恒电压电解12~24h,在此电解过程中,均匀分布于所述粗碳粉表面和孔隙中的镍离子在电解作用下反应生成镍金属,并作为石墨化反应的催化剂,使所述粗碳粉在镍金属的催化下发生石墨化反应,电解完毕后的阴极即为所述电解产物。进一步地,所述熔盐用以充当电解过程中的电解质,在本实施例中优选为CaCl

步骤S40、对所述电解产物进行分离纯化,得到石墨化碳粉。

获得所述电解产物后,对所述电解产物进行分离纯化,去除其中混入的熔盐和镍,即可得到石墨化碳粉的产物。在本实施例中,参阅图3所示,步骤S40具体包括:

步骤S41、将电解完毕后的阴极浸泡于去离子水中,使所述阴极上的熔盐溶解于水中,得到石墨化碳粉的粗产物;

步骤S42、将所述石墨化碳粉的粗产物使用稀酸溶液浸泡,再用乙醇和去离子水洗涤后干燥,得到石墨化碳粉。

电解完毕后,将阴极从所述熔盐中提出至高温炉口处冷却15min,然后取出使用去离子水浸泡0.5~2h,使所述阴极上残留的熔盐充分溶解在水中,从而去除所述熔盐,得到石墨化碳粉的粗产物。然后,再将所述石墨化碳粉的粗产物在稀酸溶液中浸泡2~10h,使电解过程中生成并附着于碳粉上的镍转变成为镍离子溶解在所述稀酸溶液中,从而除去所述石墨化碳粉中混入的镍。最后再使用乙醇和去离子水各洗涤、离心分离三次,然后烘干,即可得到纯化后的石墨化碳粉。在实际制备过程中,对应改变工艺过程中的参数值,例如电解过程中的温度设置等,即可对应获得不同石墨化程度的石墨化碳粉产品,具体实施例所制备的石墨化碳粉的石墨化程度将在下文中进一步结合具体的实施例进行详细说明。

本发明提供的技术方案中,先以柑橘皮渣为原材料,经过预碳化后制成粗碳粉,然后浸泡在醋酸镍的乙醇溶液后干燥并压制成片,再与钼丝和钼棒连接在一起作为阴极,以石墨棒作为阳极,采用熔盐电解,在熔盐电解的过程中,镍离子被还原成为新鲜的镍金属,均匀的分布在碳材料中,该镍金属具有较高的活性,从而可以在电解过程中对碳粉的石墨化反应起到催化作用,能原位催化粗碳粉向石墨化转化,电解完毕后的阴极即为电解产物,再对所获得的电解产物进行分离纯化,去除电解产物中混入的熔盐和镍,即制得石墨化碳粉。本工艺以柑橘皮渣作为制备石墨化碳粉的碳源,降低了原料成本,同时也实现了柑橘皮渣的资源化利用,改善了柑橘皮渣对环境的污染问题;同时,采用熔盐电解的方式(熔盐电解的反应温度通常不高于1000℃),在常压下进行即可,且反应温度相对较低,相比于现有技术中的高温处理法和催化石墨化法,显著降低了制备过程中的反应温度,对反应设备的要求低,大大降低了制备石墨化碳粉的工艺成本和设备成本;并且采用以镍作为石墨化反应的催化剂的方式,最终制得的时石墨化碳粉既具有高的石墨化程度,也具有高的比表面积,还具有较高的收率,易于实现工业化的连续生产。

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

(1)将柑橘皮渣洗涤后,在120℃下干燥2h,然后粉碎成为粉末料,再将得到的粉末料在氮气氛围下,于350℃下预碳化2h,制得粗碳粉;

(2)按照Ni和C的物质的量之比为0.03:1的比例,将制得的粗碳粉浸泡于醋酸镍的乙醇溶液中,浸泡4h,然后真空干燥得到固体粉末,取2g固体粉末放入至模具中,施加20MPa的压力,压制成为1cm的片状,制得片体;

(3)将压制所得的片体用泡沫镍包覆,然后与钼丝和钼棒连接起来作为阴极备用;将石墨棒放入去离子水中,超声震荡30min,然后干燥作为阳极备用;将熔盐(CaCl

(4)将电解完毕后的阴极从熔盐中提出至高温炉口处冷却15min,然后取出使用去离子水浸泡1h,再在稀酸溶液中浸泡10h,然后先使用乙醇洗涤、离心分离三次,再使用去离子水洗涤、离心分离三次后烘干,制得纯化后的石墨化碳粉。

石墨化碳粉的收率为55.46%,比表面积为408m

实施例2

(1)将柑橘皮渣洗涤后,在110℃下干燥1h,然后粉碎成为粉末料,再将得到的粉末料在氮气氛围下,于300℃下预碳化1h,制得粗碳粉;

(2)按照Ni和C的物质的量之比为0.02:1的比例,将制得的粗碳粉浸泡于醋酸镍的乙醇溶液中,浸泡3h,然后真空干燥得到固体粉末,取2g固体粉末放入至模具中,施加10MPa的压力,压制成为0.5cm的片状,制得片体;

(3)将压制所得的片体用泡沫镍包覆,然后与钼丝和钼棒连接起来作为阴极备用;将石墨棒放入去离子水中,超声震荡25min,然后干燥作为阳极备用;将熔盐(CaCl

(4)将电解完毕后的阴极从熔盐中提出至高温炉口处冷却15min,然后取出使用去离子水浸泡0.5h,再在稀酸溶液中浸泡2h,然后先使用乙醇洗涤、离心分离三次,再使用去离子水洗涤、离心分离三次后烘干,制得纯化后的石墨化碳粉。

石墨化碳粉的收率为65.63%,比表面积为653m

实施例3

(1)将柑橘皮渣洗涤后,在130℃下干燥1.5h,然后粉碎成为粉末料,再将得到的粉末料在氮气氛围下,于320℃下预碳化1.5h,制得粗碳粉;

(2)按照Ni和C的物质的量之比为0.01:1的比例,将制得的粗碳粉浸泡于醋酸镍的乙醇溶液中,浸泡5h,然后真空干燥得到固体粉末,取2g固体粉末放入至模具中,施加30MPa的压力,压制成为2cm的片状,制得片体;

(3)将压制所得的片体用泡沫镍包覆,然后与钼丝和钼棒连接起来作为阴极备用;将石墨棒放入去离子水中,超声震荡30min,然后干燥作为阳极备用;将熔盐(CaCl

(4)将电解完毕后的阴极从熔盐中提出至高温炉口处冷却15min,然后取出使用去离子水浸泡2h,再在稀酸溶液中浸泡6h,然后先使用乙醇洗涤、离心分离三次,再使用去离子水洗涤、离心分离三次后烘干,制得纯化后的石墨化碳粉。

石墨化碳粉的收率为76.69%,比表面积为681m

分别对上述实施例1至3制备的石墨化碳粉进行拉曼谱图测试和XRD测试,图4所示为实施例1制备的石墨化碳粉的拉曼谱图,图5所示为实施例1中的中间产物柑橘皮渣粗碳粉以及目标产物石墨化碳粉的XRD谱图(需要说明的是,由于实施例2和3测试所得图谱均与实施例1大体相同,故此处仅以实施例1的测试图谱为例,下文表1中也有实施例2和实施例3经过XRD测试所得的2θ数值),并根据Mering-Maire公式计算石墨化碳粉的石墨化程度,计算结果如表1所示,Mering-Maire公式如下:

d002=λ/2sinθ;

G=(0.344-d002)/(0.3440-0.3354)×100%;

其中:d002为晶面层间距,nm;λ为铜靶材波长,0.154056nm;G为石墨化程度。

表1各实施例制备的石墨化碳粉的石墨化程度

由图5所示的拉曼谱图、以及图4中柑橘皮渣粗碳粉与制备所得的石墨化碳粉的XRD对比谱图可以看出,本发明实施例提供的方法实现了碳粉的石墨化,成功制备得到了石墨化碳粉,且石墨化碳粉的石墨化程度达到52.33~79.07%,收率达到55.46~76.69%,比表面积达到408~681m

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

- 一种石墨化碳粉的制备方法

- 一种铜纳米颗粒@石墨化聚丙烯腈/石墨化氮化碳光催化剂的制备方法