一种一体化环保车轮及其制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及一体化车轮技术领域,特别是涉及一种一体化环保车轮及其制备方法。

背景技术

随着现代化步伐的推进和世界汽车工业的迅速发展,汽车已成为人们生活中必不可少的交通工具。轮胎胎面胶是汽车唯一与地面直接接触的部件,承受外界应力最苛刻,受到来自外部各种恶劣环境的冲击,包括与地面之间的摩擦,外界尖锐物质的刺穿,粗糙路面对它的震动以及冲击等等。这就要求轮胎胎面胶具有优良的耐磨、耐切割、耐撕裂、抗湿滑性、低滚阻、低生热以及耐老化等性能。汽车行业不仅在我过经济发展占据着重要地位,而且是世界经济发展的重要支柱产业。

现有轮胎普遍采用充气轮胎,充气轮胎具有很好弹性、舒适性、较低的滚动阻力,但充气轮胎容易被硬物刺破而漏气,修理频繁,所以部分车辆采用实心免充气防爆轮胎,但其胎体较重,增加了车辆的燃料消耗量;当今,由于人们环保和节能意识的提高,而且国家出台了多种有关限制汽车燃料消耗法规,因此人们对轮胎要求日益提高,低耗能轮胎-低滚动阻力轮胎、高耐磨轮胎逐渐走进人们的视线中,这种轮胎的能耗低,磨屑少减少了对环境的污染。滚动阻力、耐磨是轮胎的主要性能和抗湿滑并称汽车轮胎的三大行驶性能。轮胎滚动阻力的大小直接影响了汽车的燃油性,滚动阻力越大则燃油越大对空气污染就越严重。轮胎的耐磨性直接影响轮胎的使用寿命,同时轮胎在与地面摩擦时会产生的磨屑,磨屑会一直伴随轮胎服役的整个生命周期,是不可避免的。磨屑对大气环境中雾霾的形成、土壤污染及淡水生物生存等都会造成潜在危害,对人体引起的肺部炎症也是一种潜在诱因。据不完全统计全球一年约有15亿条轮胎报废,报废的轮胎被称为“黑色污染”,这不仅是人民财产的损失同时也对环境造成了污染。

发明内容

为了解决上述问题,本发明提供了一体化环保车轮及其制备方法,具有免充气、耐扎、耐磨且承载性能高的特性,也具备充气轮胎较低滚动阻力的特点。

本发明一方面提供了一种一体化环保车轮,包括轮胎,轮胎内部设有轮辐,轮辐与轮胎之间通过轮辋建立连接,所述轮胎包括由内向外依次布置的内侧高耐磨低滚动阻力橡胶层、复合橡胶层和外侧高耐磨低滚动阻力橡胶层,所述复合橡胶层由若干低变形橡胶层和发泡橡胶层交错层叠布置,所述外侧高耐磨低滚动阻力橡胶层内侧为发泡橡胶层,所述内侧高耐磨低滚动阻力橡胶层的外侧为低变形橡胶层;所述轮辐上设有若干镂空柱体结构,所述镂空柱体结构的中心线与车轮的轴线平行。

进一步的,所述轮辋一侧敞口,轮辋的另一侧封闭,轮胎内侧嵌入所述轮辋的敞口中,轮胎的内侧侧壁与所述轮辋的封闭侧内壁抵靠连接,所述轮胎内侧侧壁与所述轮辋封闭侧内壁之间设有凹凸结构,所述轮辐与所述轮辋封闭侧的外壁连接。

进一步的,所述轮辐和轮辋一体成型,轮辋与轮胎之间通过正方形棱柱形的固定螺纹杆结构建立连接,所述固定螺纹杆的延伸方向与轮胎的轴线平行,固定螺纹杆的外壁上分布有尖刺,所述尖刺的延伸方向与所述螺栓的侧壁平行。

进一步的,所述镂空柱体结构包括周向布置的扇形镂空柱体,扇形镂空柱体之间设有由若干正六边形镂空柱体构成的蜂窝状镂空结构。

进一步的,所述外侧高耐磨低滚动阻力橡胶层的外侧侧面为向外突出的弧形结构,高耐磨低滚动阻力橡胶层上设有花纹,所述发泡橡胶层部分嵌入所述花纹中。

进一步的,所述花纹包括沿轮胎中心布置的中央纵向沟槽,中央纵向沟槽的两侧镜像对称布置有左侧花纹组和右侧花纹组,所述左侧花纹组包括由轮胎边缘至轮胎中心线处依次布置的第一花纹组、左侧纵向沟槽和第二花纹组,所述第一花纹组与第二花纹组的结构相同,第一花纹组包括若干沿左侧纵向沟槽均匀阵列的第一横向沟槽,相邻两个第一横向沟槽之间设有“X”形花纹,所述第二花纹组包括若干第二横向沟槽,第一横向沟槽和第二横向沟槽间隔布置。

本发明第二方面提供了一种一体化环保车轮的制备方法,用以制备本发明第一方面所述的一种一体化环保车轮,其特征在于:包括如下步骤:

S1、制备轮胎,具体包括:

S11、制备高耐磨低滚动阻力橡胶胶料;

S12、制备低变形橡胶胶料;

S13、制备发泡橡胶胶料;

S14、将制备好的高耐磨胶料、低变形橡胶胶料和发泡橡胶胶料,按照各自胶料的结构放入各自对应的花纹模具中,所述低变形橡胶胶料和发泡橡胶胶料按照厚度比1:1排放;然后合模加压,加压压力范围为10-20MP,加热温度范围为70-80℃,20-30分钟后,开模,制备形成轮胎;

S2、制备轮辐和轮辋;

S3、固定轮辐和轮辋,将所述轮胎放入轮辋和轮辐和花纹模具,合模加压,加压压力范围为10-20MP,加热温度范围为110-120℃,20-30分钟,再以140-150℃温度加热10-15分钟后,水冷40分钟后取模、制备完成。

进一步的,步骤S11包括:

S111、原料准备,原料由按重量份数计的以下成分:混合橡胶:100份;炭黑复合填充剂:40-70份;复合促进剂:2-4份;耐磨补强剂:5-10份;低滚动阻力填充剂:20-40份;硬脂酸:2-8份;防老化剂4020:3-5份;防焦剂CTP:0.15-0.2份;ZnO:3-8份;硫S:1.5-3 份,所述混合橡胶由溶聚丁苯橡胶、天然橡胶和环氧化天然橡胶组成,其质量比为:7:2:1,其中溶聚丁苯橡胶中苯乙烯的质量分数为0.4-0.5;

S112、制备耐磨补强剂,将质量比为9:1的芳纶纤维和聚氨酯(PU)放入无水酒精中,采用电磁波清洗10-15分钟;放入温度为80-90℃得到干燥箱中,60-120分钟;将干燥后的芳纶纤维和聚氨酯(PU)放入硅烷偶联剂KH-550溶液(温度40-45℃)中浸泡12-24小时,取出风干,待用;

S113、将混合橡胶加入密炼机中、压上顶栓,塑炼100-160秒,所述密炼机转子速度60-80RPM,温度140-150℃,加压30-50N/CM

S114、升上顶栓加入除复合促进剂、硫S之外的其他材料,压上顶栓保持200-260秒;

S115、将制成的混炼胶室温冷却5-8小时或风冷1-2小时后,在开炼机上加入复合促进剂、硫S及复合发泡剂,要求开炼机温度在65-75℃,开练15-30次,制备成所需厚度的生胶,室温放置8-12小时或风冷3-5后待用。

进一步的,步骤S12包括:

S121、原料准备,原料由按重量份数计的以下成分:低变形橡胶:100份;混合填料:60-90份;复合促进剂2-3份;复合油:5-10份;硬脂酸:2-8份;防老化剂4020:3-5份;防焦剂CTP:0.15-0.2份;ZnO:3-7份;硫S:1.5-3份;

S122、将低变形橡胶加入密炼机中、压上顶栓,塑炼100-160秒,所述密炼机转子速度 60-80RPM,温度140-150℃,加压30-50N/CM

S123、升上顶栓加入除复合促进剂、硫S之外的其他材料,压上顶栓保持200-260秒;

S124、将制成的混炼胶室温冷却5-8小时或风冷1-2小时后,在开炼机上加入复合促进剂、硫S及复合发泡剂,所述开炼机温度范围为65-75℃,开练15-30次,制备成所需厚度的生胶,室温放置8-12小时或风冷3-5后待用。

进一步的,步骤S13包括:

S131、原料准备,原料由按重量份数计的以下成分:发泡橡胶:100份;复合炭黑:40-60 份;复合增塑剂:4-8份;复合发泡剂:4-8份;复合促进剂2-3份;复合油:5-10份;硬脂酸:2-8份;防老化剂4020:3-5份;防焦剂CTP:0.15-0.2份;ZnO:3-7份;尿素:4-8份;硫S:1.5-3份;

S132、将发泡橡胶加入密炼机中、压上顶栓,塑炼100-160秒,密炼机转子速度60-80RPM,温度140-150℃,加压30-50N/CM

S133、升上顶栓加入除复合促进剂、硫S及复合发泡剂之外的其他材料,压上顶栓保持 200-260秒;

S134、将制成的混炼胶室温冷却5-8小时或风冷1-2小时后,在开炼机上加入复合促进剂、硫S及复合发泡剂,要求开炼机温度在65-75℃,开练15-30次,制备成所需厚度的生胶,室温放置8-12小时或风冷3-5后待用。

如上所述,本发明提供的一种一体化环保车轮及其制备方法,具有如下效果:

本发明具有高耐磨性和低滚动阻力,并且通过镂空结构降低了车轮的重量,提高了车轮的稳定性,有效的降低了车轮的燃油油耗;本发明的轮辐、轮辋和轮胎结构提高了轮胎了稳定性和安全性,防止车轮在高速旋转过程中,轮胎与轮辐脱离;本发明延长了轮胎的使用周期,减少了磨屑对环境的污染。

附图说明

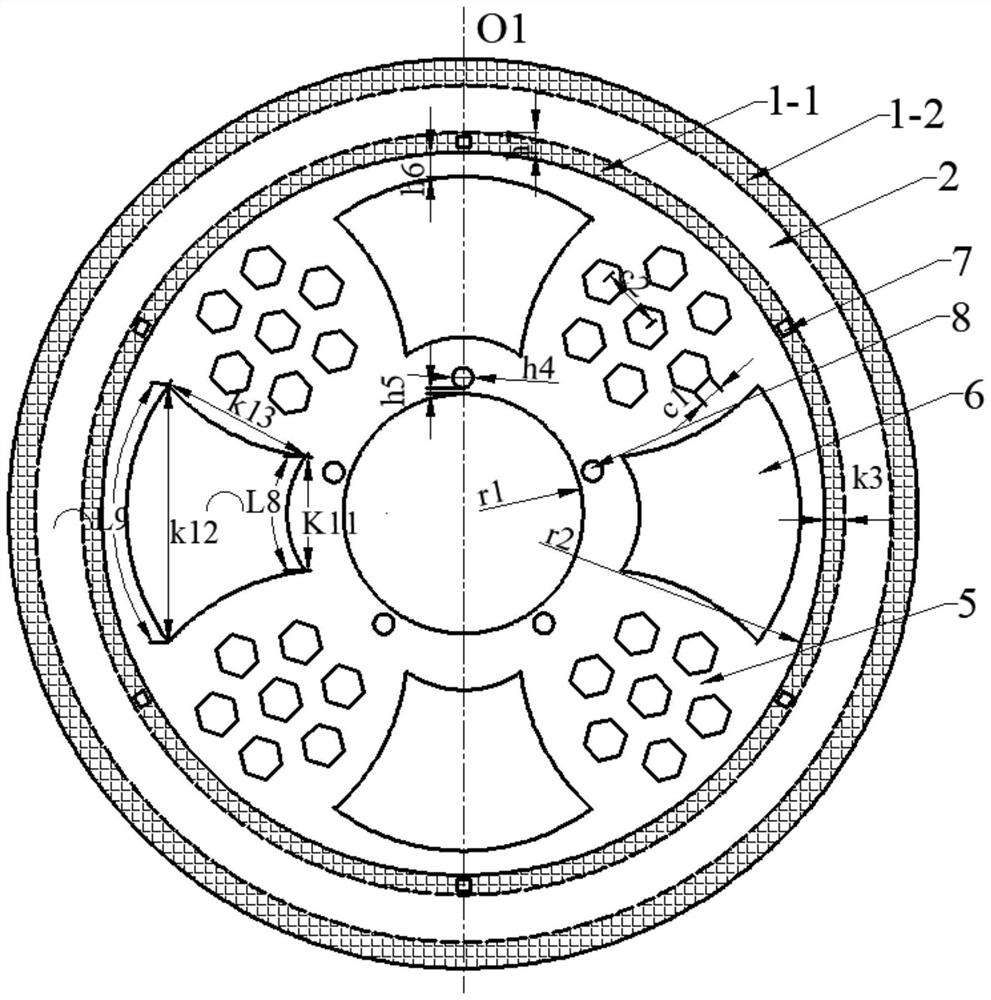

图1本发明具体实施例的车轮正视图;

图2本发明具体实施例的车轮沿O1剖切的剖面图;

图3为图2中A部分的放大视图;

图4为本发明具体实施例的轮胎花纹结构示意图;

图5为本发明具体实施例的内侧高耐磨低滚动阻力橡胶层内壁结构示意图;

图6为本发明具体实施例的凹凸结构示意图,图6a为大凹坑结构示意图,图6b为小凹坑结构示意图;

图7为图2中B部分放大视图;

图8为本发明具体实施例的固定螺纹杆结构示意图,图8a为固定螺纹杆的主视图,图 8b为固定螺纹杆的剖面图;

图9为本发明对比例2采用的常规轮胎花纹。

附图标记说明:

1-1.内侧高耐磨低滚动阻力橡胶层,1-2.外侧高耐磨低滚动阻力橡胶层,2.复合橡胶层,3.发泡橡胶层,4.低变形橡胶层,5.蜂窝镂空结构,6.扇形镂空结构,7.正方形螺栓孔,8.圆形螺纹孔,9.凹坑结构单元,10.中央纵向沟槽,11.左侧纵向沟槽,12.右侧纵向沟槽,13.第一横向沟槽,14.第二横向沟槽,15.第三横向沟槽,16.第四横向沟槽,17.“X”形花纹,18.凹坑单元, O1.一体化车轮正视图对称轴,O2.车轮剖面图的对称轴,k1.外侧高耐磨低滚动阻力橡胶层上部分的最大厚度,k2.复合橡胶层的厚度,k3.高耐磨低滚动阻力橡胶层下部分的厚度,k4. 胎面中的花纹及沟槽深度,k5.轮胎的宽度,k6.高耐磨低滚动阻力橡胶层上表面与侧面相接圆弧的弦长,k7.高耐磨低滚动阻力橡胶层下部分底面与侧面相接圆弧的弦长,k8.轮辋底面的厚度,k9.轮辋两侧挡沿的高度,k10.轮辋两侧挡沿的厚度,k11.扇形镂空结构内侧小弧线的弦长,k12.扇形镂空结构外侧大弧线的弦长,k13.扇形镂空结构两侧弧线的弦长,L1.高耐磨低滚动阻力橡胶层外侧的弧长,L2.高耐磨低滚动阻力橡胶层上表面与侧面相接圆弧的弧长,L3.高耐磨低滚动阻力橡胶层与侧面相接圆弧的弧长,L4.第一横向沟槽上侧圆弧的弧长,L5.第一横向沟槽下侧圆弧的弧长,L6.第二横向沟槽上侧圆弧的弧长,L7.第二横向沟槽下侧圆弧的弧长,L8.扇形镂空结构内侧的小弧线的弧长,L9.扇形镂空结构外侧大弧线的弧长,L10.扇形镂空结构两侧弧线的弧长,g1.中间小凹坑到达各大凹坑的距离,g2、g3.凹坑结构单元体之间的距离,g4.对称轴O2距离最近凹坑单元的距离,d1.中央纵向沟槽的宽度, d2左侧纵向沟槽的宽度,d3.中央纵向沟槽和左侧纵向沟槽,d4.左侧纵向沟槽到达胎边的距离,d5、d6.第一横向沟槽的左侧宽度和右侧宽度,d7.相邻两第一横向沟槽之间的距离,d8、 d9.第二横向沟槽的左侧宽度和右侧宽度,d10、d11.第二横向沟槽到达相邻的两个第一横向沟槽的距离,d12.“X”形花纹中4个圆形组成长方形的长,d13.“X”形花纹中4个圆形组成长方形的宽,d14、d15.长方形对角线的交点距离左右两侧纵向沟槽(或边缘和纵向沟槽)的距离, d16、d17.长方形对角线的交点距离上下两侧横向沟槽(或边缘和横向沟槽)的距离,d18.“X”形花纹中的连接沟槽宽度,α.“X”形花纹中4个圆形组成长方形的长与对称轴O2的夹角(锐角),Φ1.大凹坑直径,Φ2.小凹坑直径,Φ3.“X”形花纹中圆形直径,Φ4.正方形螺纹杆上尖刺的直径,h1.大凹坑深度,h2.小凹坑深度,h3.轮辐的厚度,h4.圆形螺纹孔直径,h5.圆形螺纹孔与内环边界的距离,h6.扇形镂空单元到达轮辋底部的距离,h7.正方形螺纹孔的高,h8.正方形螺杆上的尖刺的高度,h9.正方形螺杆上的尖刺间的距离,c1.正六边形的边长,c2.大六边形中心距离六个小正六边形中心的距离。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

本发明一方面提供了一种一体化环保车轮,如图1和图2所示,包括轮胎,轮胎内部设有轮辐,轮辐与轮胎之间通过轮辋建立连接,所述轮辋与轮胎之间通过正方形棱柱形的固定螺纹杆结构建立连接,所述固定螺纹杆的延伸方向与轮胎的轴线平行,所述轮胎包括由内向外依次布置的内侧高耐磨低滚动阻力橡胶层1-1、复合橡胶层2和外侧高耐磨低滚动阻力橡胶层1-2,所述轮辐上设有若干镂空柱体结构,所述镂空柱体结构的中心线与车轮的轴线平行,为了降低零件加工成本和提高轮胎整体结构的稳定性,本实施例中的轮辐和轮辋为一体成型式结构,在实际使用过程中,也可以根据需要将其设计为可拆分结构。

轮辐位于轮辋中间,关于O2对称,整体为环形,内环半径r1为30-200mm,外环半径r2为150-400mm,厚度h3为1-8mm,其上的圆形螺纹孔H的直径h4为3-10mm,圆形螺纹孔的数量为5-10个并均匀分布在圆环内,与内环边界的距离h5为2-10mm;

一体式轮胎的重量对轮胎的稳定性和车辆的燃油消耗有着重要影响,为了减轻轮胎的重量,通常在一体式的轮胎上开设镂空结构,但镂空结构不同,达到的效果也不同,本申请的镂空柱体结构包括周向均匀布置的四个扇形镂空柱体,相邻扇形镂空柱体之间设有四个由若干正六边形镂空柱体构成的蜂窝状镂空结构,如图1所示,扇形镂空柱体结构的横截面如图 1所示,由外侧的大弧线、内侧的小弧线和两侧的腰弧线组成,外侧大弧线到达轮辋底部的最小距离h6为1-20mm,内侧小弧线的弧长L8为10-150mm,弦长k11为8-120mm,外侧大弧线的弧长L9为20-200mm,弦长k12为15-150mm,两侧的腰弧线相同且关于扇形镂空柱体的中心线对称,其弧长L10为30-300mm,弦长k13为25-250mm。

本申请中的蜂窝状镂空柱体结构由七个相同的正六边形镂空柱体构成,正六边形的边长 c1为5-15mm其中一个正六边形镂空柱体在中央,其余六个围绕在其六个侧边处,其整体形状为一个大的正六边形,六个小正六边形的中心位于大正六边形的顶点上,第七个小正六边形的中心和大六边形的中心重合,大六边形中心距离六个小正六边形中心的距离c2为 10-50mm。

本申请采用的扇形镂空结构,扇形截面的内外两侧的弧形弧度和胎面的弧度接近,能够很好的分散压力,使轮辐的受力更加均匀,此外扇形还具有很好的美观性;蜂窝相邻的房孔共用一堵墙和一个孔底,非常节省建筑材料,根据仿生学设计原理将轮辐设计成立了蜂窝结构,结构造精巧、适用而且节省材料。

如图3所示,复合橡胶层2由若干低变形橡胶层4和发泡橡胶层3交错层叠布置,所述外侧高耐磨低滚动阻力橡胶层1-2的内侧为发泡橡胶层3,所述内侧高耐磨低滚动阻力橡胶层 1-1的外侧为低变形橡胶层4;所述外侧高耐磨低滚动阻力橡胶层的外侧侧面为向外突出的弧形结构,外侧高耐磨低滚动阻力橡胶单元1-2位于轮胎最外侧,直接与地面接触,其截面为弧形面,其最大厚度k1为10-60mm,外侧高耐磨低滚动阻力橡胶单元1-2外侧弧长L1为 60-300mm,宽度(弦长)k5为50-290mm,胎面中的花纹及沟槽深度k4为5-15mm,单元A上面与侧面通过圆弧连接,圆弧弧长L2为8-25mm,弦长k6为5-20mm;内侧高耐磨低滚动阻力橡胶单元1-1位于下面与轮辋相接,厚度k3为4-12mm,最低面与侧面也通过圆弧连接,圆弧弧长L3为5-20mm,弦长k7为3-15mm。

复合橡胶层2的厚度k2为4-25mm,复合橡胶层2的宽度和高耐磨低滚动阻力橡胶层的宽度相同,都是轮胎的宽度k5为15-60mm,符合橡胶层2中的发泡橡胶层和低变形橡胶的厚度比为1:1。

如图4所示,高耐磨低滚动阻力橡胶层上设有花纹,所述发泡橡胶层部分嵌入所述花纹中。所述花纹包括沿轮胎中心布置的中央纵向沟槽10,中央纵向沟槽10的两侧镜像对称布置有左侧花纹组和右侧花纹组,所述左侧花纹组包括由轮胎边缘至轮胎中心线处依次布置的第一花纹组、左侧纵向沟槽11和第二花纹组,相应的右侧花纹组包括右侧纵向沟槽12,所述第一花纹组与第二花纹组的结构相同,第一花纹组包括若干沿左侧纵向沟槽11均匀阵列的第一横向沟槽13,相邻两个第一横向沟槽13之间设有“X”形花纹,所述第二花纹组包括若干第二横向沟槽14,第一横向沟槽和第二横向沟槽间隔布置,相应的右侧花纹组包括第二横向沟槽15和第四横向沟槽16,中央纵向沟槽10的宽度d1为3-10mm,左侧纵向沟槽11的宽度d2为2-8mm,左侧纵向沟槽11和中央纵向沟槽10之间的距离d3为10-75mm,右侧纵向沟槽12到达胎边的距离d4为10-65mm;第一横向沟槽13的上下两边呈圆弧状,上侧圆弧长度L4为4-20mm,对应弦长为3-15mm,下侧圆弧长度L5为3.5-18mm,对应弦长为2.5-13mm,第一横向沟槽13的宽度d5为1-8mm,d6为0.8-7mm,第一横向沟槽13之间的距离d7为 5-15mm;第二横向沟槽14的上下两边呈圆弧状,上侧圆弧长度L6为6-25mm,对应弦长为 4-20mm,下侧圆弧长度L7为5-16mm,对应弦长为3-15mm,第二横向沟槽14的宽度d8为 1.5-10mm,d9为1-8mm,第二横向沟槽14之间的距离和第一横向沟槽13之间的距离相等为 5-15mm,第一横向沟槽13和第二横向沟槽14均匀的交叉分布,互不相交,同时第一横向沟槽13到达上下两侧第二横向沟槽12的距离相等,为d10=d11;

“X”形花纹由互相连通的5个圆形花纹沟槽组成,圆形直径Φ3为1-6mm,其中4个圆形组成了长方形,长方形的长d12为3-15mm,并且与对称轴O2的夹角(锐角)α为75-90度,宽d13为2-13mm;中间的圆形圆心位于长方形对角线的交点上,长方形对角线的交点距离左右两侧纵向沟槽(或边缘和纵向沟槽)的距离相等d14=d15,长方形对角线的交点距离上下两侧横向沟槽(或边缘和横向沟槽)的距离相等d16=d17,“X”形花纹中的连接沟槽宽度d18为0.8-5mm。

如图7所示,所述轮辋一侧敞口,轮辋的另一侧封闭,轮胎内侧嵌入所述轮辋的敞口中,轮胎的内侧侧壁与所述轮辋的封闭侧内壁抵靠连接,所述轮胎内侧侧壁与所述轮辋封闭侧内壁之间设有凹凸结构,所述凹凸结构包括凹坑结构和凸包结构,本申请中的凹坑结构位于轮胎的内侧侧壁上,凸包结构位于轮辋上,在实际使用过程中,凹坑与凸包可以互相调换,或者可以将凹坑和凸包间隔布置,只要能实现轮胎与轮辋的吸附贴合连接即可;具体如图5所示,所述凹坑结构由6个大凹坑和1个小凹坑组成凹坑单元,凹坑结构单元关于O2对称,六个大凹坑的圆心连线构成正六边形状,大凹坑直径Φ1为3-10mm,大凹坑深度h1为1-4mm;小凹坑位于六个大凹坑构成的正六边形的中心,小凹坑直径Φ2为2-8mm,小凹坑的深度h2 为0.8-3mm,小凹坑的圆心到达个各个大凹坑圆心的距离g1相等为5-15mm;相邻凹坑结构单元的小凹坑圆心之间的距离g2=g3为15-30mm,对称轴O2距离最近凹坑结构单元的距离 g4为7-15mm;

轮辋上面与轮胎相接处有凸包结构,其结构与轮胎的凹坑结构互补;轮辋底面厚度K8 为1-5mm,轮辋上面两侧有安装螺杆的挡沿,挡沿高度k9为4-20mm,挡沿的厚度k10为1-10mm,其侧面与底面的弧形连接与单元A上面与侧面圆弧连接形状大小相同,挡沿上的正方形状的螺栓孔与单元A下面的螺栓孔重合并大小相等。

轮胎上的凹坑结构和轮辋的凸包结构配合,形成凹凸结构,凹凸结构均匀布置,犹如章鱼触角一样,当轮胎与轮辋贴合后,凹凸结构增大了轮胎与轮辋之间的接触面积和受力面,在车轮高速旋转过程中,防止轮胎脱离轮辋,凹凸结构如同吸盘一样将轮胎和轮辋仅仅吸附连接。

内侧高耐磨低滚动阻力橡胶层1-1上分布有正方形状的螺栓孔,正方形边长h7为2.5-8mm,其数量为5-8个,并呈圆形均匀分布,其内放有正方形状的螺纹杆,螺纹杆上排列着圆柱状尖刺,尖刺分布在螺纹杆中间2/3的面积处,尖刺的高度h8为1-5mm,直径为Φ4 为0.5-3mm,尖刺间的距离h9相等为3-15mm,具体如图8所示。

为了对本申请进行更为详细的描述,本申请采用如下实施例和对比例分别针对车轮结构进行对比和针对车轮材料进行对比。

针对车轮纹理和结构进行对比:

所述一种一体化环保车轮的制备方法通过如下步骤制备:

S1、制备轮胎,具体包括:

S11、制备高耐磨低滚动阻力橡胶胶料,具体包括:

S111、原料准备,原料由按重量份数计的以下成分:混合橡胶:100份;炭黑复合填充剂:46份;复合促进剂:2份;耐磨补强剂:7份;低滚动阻力填充剂:30份;硬脂酸:5 份;防老化剂4020:4份;防焦剂CTP:0.15份;ZnO:5份;硫S:2份,所述混合橡胶由溶聚丁苯橡胶、天然橡胶和环氧化天然橡胶组成,其质量比为:7:2:1,其中溶聚丁苯橡胶中苯乙烯的质量分数为0.5;

炭黑复合填充剂由N110,N220,N330组成,其质量比为4:3:3,复合促进剂由N-环已基-2-苯并噻唑次磺酰胺CZ、二硫化四甲基秋兰姆TMTD、二硫化二苯并噻唑DM组成,其质量比为7:2:1;耐磨补强剂由芳纶纤维和聚氨酯(PU)组成,其质量比为9:1,其中芳纶纤维的直径为1-1.5mm,长度为20-25mm,聚氨酯(PU)中C

S112、制备耐磨补强剂,将质量比为9:1的芳纶纤维和聚氨酯(PU)放入无水酒精中,采用电磁波清洗15分钟;放入温度为90℃得到干燥箱中,100分钟;将干燥后的芳纶纤维和聚氨酯(PU)放入硅烷偶联剂KH-550溶液(温度45℃)中浸泡20小时,取出风干,待用;

S113、将混合橡胶加入密炼机中、压上顶栓,塑炼130秒,所述密炼机转子速度60-80RPM,温度150℃,加压50N/CM

S114、升上顶栓加入除复合促进剂、硫S之外的其他材料,压上顶栓保持230秒;

S115、将制成的混炼胶室温冷却7小时,在开炼机上加入复合促进剂、硫S及复合发泡剂,要求开炼机温度在75℃,开练30次,制备成所需厚度的生胶,室温放置12小时。

S12、制备低变形橡胶胶料,具体包括如下步骤:

S121、原料准备,原料由按重量份数计的以下成分:低变形橡胶:100份;混合填料:70份;复合促进剂3份;复合油:7份;硬脂酸:6份;防老化剂4020:4份;防焦剂CTP: 0.2份;ZnO:4份;硫S:2份;低变形橡胶由丁苯橡胶、天然橡胶和环氧化天然橡胶组成,其质量比为:7:2:1,丁苯橡胶中溶聚丁苯橡胶和乳聚丁苯橡胶的质量比例为2:1。混合填料由 N110、N220和白炭黑组成,其质量比为4:1:5。复合油由环保芳烃油和石蜡油组成,其质量比为7:3。复合促进剂由N-环已基-2-苯并噻唑次磺酰胺CZ、二硫化四甲基秋兰姆TMTD、二硫化二苯并噻唑DM组成,其质量比为7:2:1。

S122、将低变形橡胶加入密炼机中、压上顶栓,塑炼130秒,所述密炼机转子速度60RPM,温度140-150℃,加压50N/CM

S123、升上顶栓加入除复合促进剂、硫S之外的其他材料,压上顶栓保持200-260秒;

S124、将制成的混炼胶室温冷却6小时,在开炼机上加入复合促进剂、硫S及复合发泡剂,所述开炼机温度范围为65℃,开练30次,制备成所需厚度的生胶,室温放置10小时。

S13、制备发泡橡胶胶料,具体包括如下步骤:

S131、原料准备,原料由按重量份数计的以下成分:发泡橡胶:100份;复合炭黑:50份;复合增塑剂:5份;复合发泡剂:5份;复合促进剂2份;复合油:6份;硬脂酸:3份;防老化剂4020:3份;防焦剂CTP:0.15份;ZnO:3份;尿素:4份;硫S:2份;发泡橡胶由天然橡胶、丁腈橡胶和聚氨酯组成,其质量比为1:8:1,丁腈橡胶中丙烯腈含量为30%,聚氨酯(PU)中C3H8N2O的含量在90%以上。复合炭黑由N110和N330组成,其质量比为 1:1。复合增塑剂由邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二异丁酯(DIBP)、邻苯二甲酸二甲酯(DMP)组成,其质量比为3:4:3。复合发泡剂由发泡剂AC和发泡微球组成,其质量比为 1:1,发泡微球组成的发泡温度为120-160℃,在160℃时发泡尺寸大于260um,发泡微球采用佛山市欧希化工有限公司生产的,型号为EHM406。

按权利要求3.1所述的复合促进剂由N-环已基-2-苯并噻唑次磺酰胺CZ、二硫化四甲基秋兰姆TMTD、二硫化二苯并噻唑DM组成,其质量比为8:1:1。

S132、将发泡橡胶加入密炼机中、压上顶栓,塑炼100-160秒,密炼机转子速度60-80RPM,温度140-150℃,加压30-50N/CM

S133、升上顶栓加入除复合促进剂、硫S及复合发泡剂之外的其他材料,压上顶栓保持 200-260秒;

S134、将制成的混炼胶室温冷却8小时后,在开炼机上加入复合促进剂、硫S及复合发泡剂,要求开炼机温度在75℃,开练30次,制备成所需厚度的生胶,室温放置12小时。

S14、将制备好的高耐磨胶料、低变形橡胶胶料和发泡橡胶胶料,按照各自胶料的结构放入各自对应的花纹模具中,所述低变形橡胶胶料和发泡橡胶胶料按照厚度比1:1排放;然后合模加压,加压压力范围为10-20MP,加热温度范围为70-80℃,20-30分钟后,开模,制备形成轮胎;

S2、制备轮辐和轮辋,所述轮辐和轮辋可以采用现有常规车轮轮辐和轮辋的材质进行制备,如2A14铝合金制或其他金属,由于该部分的制备完全可以通过现有的技术实现,本申请不再赘述。

S3、固定轮辐和轮辋,将所述轮胎放入轮辋和轮辐和花纹模具,合模加压,加压压力范围为20MP,加热温度范围为120℃,20-30分钟,再以150℃温度加热15分钟后,水冷40分钟后取模、制备完成。

实施例1-5的轮胎、轮辋、轮辐结构参数和轮胎花纹参数如表1所示,比较例1的轮胎表面没有纹理,比较例2的表面纹理采用如图9所示的现有的常规纹理,比较例3的车轮结构和纹理参数不在本申请的范围内,根据上述制备过程分别制备实施例1-5和比较例1-3的轮胎样本,对其进行拉伸强度、DIN磨耗量、湿摩擦系数和干摩擦系数测量,如表1所示:

表1

针对车轮轮胎材料进行对比:

实施例6-10中的高耐磨橡胶层、发泡橡胶层和低变形橡胶层结构和纹理与实施例2相同,比较例4的胶料采用专利号201510818618.3的高耐磨胶料,花纹与实施例2相同,比较例5 的胶料材料采用对比例4的高耐磨胶料,花纹采用对比例2的花纹,比较例6的胶料采用的配方不在本申请胶料配方范围内;实施例6-10和比较例4-6制备轮胎胶料样品,并对进行拉伸强度、DIN磨耗量、湿摩擦系数和干摩擦系数测量,如表2所示:

表2:

将上述实验样品通过拉伸强度、DIN磨耗量、摩擦磨损实验得到表1和表2的实验结果,通过表1可见本申请的防爆轮胎结构和花纹组合提高了轮胎的耐磨性能,通过镂空结构,减轻了轮胎的整体重量,提高了轮胎的防爆性能;通过表2可见,本申请的轮胎材料具有优异的拉伸强度和耐磨性能。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种仿生结构免充气一体化环保车轮及其制备方法

- 一种环保汽车轮胎胶料的制备方法