负载承载架

文献发布时间:2023-06-19 09:54:18

技术领域

本公开涉及一种车顶行李架负载承载杆,该车顶行李架负载承载杆包括用于接收至少一个安装构件以将负载承载杆附件附接到负载承载杆的通道,该通道至少部分地在负载承载杆的长度方向上延伸。

本公开还涉及一种车顶行李架负载承载杆,该车顶行李架负载承载杆包括在负载承载杆的长度方向上延伸的气流调节图案,该图案包括在负载承载杆的长度方向上彼此相对偏移的至少两个凸起肋状部。

更进一步地,本公开涉及一种车顶行李架负载承载杆,该车顶行李架负载承载杆包括相对于所述负载承载杆在使用期间的行进方向具有前杆部和后杆部的横截面轮廓,该前杆部具有前边缘,该后杆部具有相对于行进方向向后且朝向后杆部的后边缘渐缩的轮廓,该前边缘包括从前杆部的上部延伸到下部的第一弯曲形轮廓。

背景技术

已知包括负载承载杆的车顶行李架能为汽车提供改善的负载能力。

存在不同类型的负载承载杆,其中一种类型包括用于接收旨在将负载承载杆附件附接到负载承载杆的安装构件(诸如螺钉)的整体式通道。负载承载杆附件可为车顶行李箱、滑雪板箱、滑雪板架、自行车架等。包括此类通道的车顶行李架负载承载杆的一个示例可见于EP2803535A1,该专利公开了利用单个覆盖件或两个覆盖件来密封该通道的开口。

与不具有此类整体式通道的负载承载杆相比,这些类型的负载承载杆已表现出提供用于将不同附件附接到车辆的高效且方便的方式。

此外,与负载承载杆相关的趋势是调整负载承载杆的横截面以减少风阻力和/或噪声。已提出了旨在减少该问题的若干解决方案,其中已避免了该横截面中的尖锐/明显边缘以便减少阻力和/或噪声。

发明内容

鉴于以上所述,本发明的目标是提供改进的车顶行李架负载承载杆,该车顶行李架负载承载杆至少减轻了现有技术的一些缺点或至少提供了良好替代品。

该目标由独立权利要求1中的主题提供。有利实施方案可见于从属权利要求及随附的说明书和附图。

根据其第一方面,该目标由车顶行李架负载承载杆提供,该车顶行李架负载承载杆包括用于接收至少一个安装构件以将负载承载杆附件附接到负载承载杆的通道,该通道至少部分地在负载承载杆的长度方向上延伸,该负载承载杆还包括在负载承载杆的长度方向上延伸并且被布置用于密封通道使之与外部环境隔离的第一覆盖件和第二覆盖件,该第一覆盖件经由通道的第一侧面处提供的第一附接界面来附接到负载承载杆,该第二覆盖件经由通道的第二侧面处提供的第二附接界面来附接到负载承载杆,其中第一附接界面和第二附接界面相对于彼此不对称。

通过提供上述负载承载杆,提供了改进的负载承载杆,其中将显著方便第一覆盖件和第二覆盖件的安装过程。也就是已发现,相对于负载承载杆在使用期间的行进方向来正确地安装这两个覆盖件可能很重要。更具体地,相对于负载承载杆面向外的这两个覆盖件的相应区段可出于不同目的而不同地设计,因此每个覆盖件可需要相对于行进方向正确地安装。通过为每个覆盖件提供不同附接界面形式的定位标记,降低了第一覆盖件和第二覆盖件错误安装的风险。由于第一附接界面和第二附接界面相对于彼此不对称,因此提供了这些界面之间的差异。因此可为用户提供旨在仅通过观看并比较附接界面就能安装覆盖件的视觉标记。另外,第一附接界面和第二附接界面之间的不对称性还可物理地防止第一覆盖件和第二覆盖件在负载承载杆上的错误放置。

任选地,第一附接界面和第二附接界面还可相对于负载承载杆的宽度方向不对称,其中该宽度方向垂直于负载承载杆的长度方向。

任选地,第一覆盖件和第二覆盖件可为相对于彼此的单独部件并被构造用于在负载承载杆的使用期间密封通道。

任选地,第一附接界面和/或第二附接界面可被构造为凹/凸连接,优选地由在负载承载杆的长度方向上延伸的凹槽和对应(即匹配)突出部来构造。已发现凹/凸连接能提供杆与相应覆盖件之间的稳固连接,其中优选地该连接呈对应凹槽/突出部的形式。

任选地,该凹槽可包括第一侧壁和面向第一侧壁的第二侧壁,优选地其中该第二侧壁远离该第一侧壁倾斜。通过提供第二侧壁的这种倾斜,可实现方便的安装过程,还产生稳固连接且覆盖件与杆分离的风险降低。还任选地,该第二侧壁可在第二侧壁的远端处包括钩部,从而进一步改善与负载承载杆的连接。

任选地,该第一侧壁还可包括具有钩部的钩形夹持构件,该钩形夹持构件是第一侧壁的延伸部,其中该钩部以相对于第一侧壁的大于90度的角度从第一侧壁弯曲。已经发现,可利用接合在负载承载杆的相反部分中的钩部来由此类构型提供甚至进一步改善的连接。

任选地,第一附接界面和第二附接界面中的每一个附接界面可被构造为凹/凸连接,优选地其中第一附接界面包括在负载承载杆的长度方向上延伸的第一凹槽和对应(即匹配)第一突出部,并且第二附接界面包括在负载承载杆的长度方向上延伸的第二凹槽和对应(即匹配)第二突出部。已发现为每个覆盖件提供凹/凸连接能产生这两个覆盖件的稳固连接。此外,相应覆盖件上的类似类型的连接构型无论如何不对称,都可进一步方便负载承载杆的用户的安装过程。更具体地,可以以类似方式诸如通过卡扣连接来执行每个覆盖件的安装过程,从而在连接这些覆盖件时避免给用户带来任何可能的混淆。

任选地,第二凹槽和第二突出部可各自包括在负载承载杆的长度方向上延伸的附加凹槽和突出部构型,从而提供稳固且不对称的凹/凸连接。因此附加凹槽和突出部构型可降低用户误以错误反向方式将覆盖件安装到负载承载杆的风险。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括用于减小至少一个覆盖件与至少一个安装构件之间的摩擦的摩擦减小层。采用此类摩擦减小层,安装构件可更易在通道中移动,从而为负载承载杆的用户提供方便且改进的安装过程。

任选地,第一覆盖件和/或第二覆盖件可包括与负载承载杆的外相邻表面基本上齐平的外密封表面。通过提供负载承载杆的平滑外表面,可改善负载承载杆周围的气流,从而可减少阻力和/或噪声。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括面向通道并且在安装构件的使用期间对安装构件进行密封的内密封表面,其中该内密封表面朝向通道的侧壁倾斜,该侧壁位于与包括内表面的覆盖件相同的侧面上。通过至少一个覆盖件的此类构型,可改善位于通道中的安装构件周围的密封。另外,由于倾斜的表面构型,这可进一步方便安装构件在安装过程期间的移动/滑动。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括附接部和用于密封通道使之与外部环境隔离的密封部,其中该附接部包含第一材料或由第一材料组成,并且该密封部包含与第一材料不同的第二材料或由与第一材料不同的第二材料组成。也就是已发现,提供包含不同材料的覆盖件可能是有利的。还任选地,第一材料的硬度可高于第二材料的硬度。更具体地,已经发现,提供附接部的增加的硬度可改善与负载承载杆的连接,而密封部的更低硬度可提供改善的密封性能。仅仅作为示例,附接部的第一材料的硬度可在30肖氏硬度D至50肖氏硬度D的范围内,优选地为35肖氏硬度D至45肖氏硬度D,并且更优选地为38肖氏硬度D至42肖氏硬度D,诸如40肖氏硬度D。更进一步地,仅仅作为示例,密封部的第二材料的硬度可在60肖氏硬度A至80肖氏硬度A的范围内,优选地为65肖氏硬度A至75肖氏硬度A,并且更优选地为68肖氏硬度A至72肖氏硬度A,诸如70肖氏硬度A。肖氏硬度是技术人员所熟知的并且用于测量诸如聚合物、弹性体和橡胶等材料的硬度。肖氏硬度可有利地由肖氏硬度计来测量,并且测量方法例如描述于标准ASTMD2240、ISO868和ISO7619中。更进一步地,增加的硬度可引起附接部的增加的刚度,从而例如可改善附接部与负载承载杆的卡扣连接。

任选地,第一覆盖件可相对于负载承载杆在使用期间的行进方向位于第二覆盖件的前方,第一覆盖件包括在负载承载杆的长度方向上延伸的气流调节图案,该图案包括在负载承载杆的长度方向上彼此相对偏移的至少两个凸起肋状部。也就是已发现,在包括不对称附接界面的覆盖件之一上提供气流图案可进一步确保气流图案相对于行进方向正确地安装。

根据其第二方面,该目标由车顶行李架负载承载杆提供,该车顶行李架负载承载杆包括:用于接收至少一个安装构件以将负载承载杆附件附接到负载承载杆的通道,该通道至少部分地在负载承载杆的长度方向上延伸;至少第一覆盖件,该至少第一覆盖件在负载承载杆的长度方向上延伸,该第一覆盖件包括用于将第一覆盖件附接到负载承载杆的第一附接部和用于密封通道使之与外部环境隔离的第一密封部,其中第一附接部包含第一材料或由第一材料组成,并且第一密封部包含与第一材料不同的第二材料或由与第一材料不同的第二材料组成。

通过提供上述构型,提供了改进的负载承载杆。也就是已发现,提供具有不同材料的覆盖件可能是有利的。还任选地,第一材料的硬度可高于第二材料的硬度。更具体地,已经发现,提供附接部的增加的硬度可改善与负载承载杆的连接,而密封部的更低硬度可提供改善的密封性能。仅仅作为示例,附接部的第一材料的硬度可在30肖氏硬度D至50肖氏硬度D的范围内,优选地为35肖氏硬度D至45肖氏硬度D,并且更优选地为38肖氏硬度D至42肖氏硬度D,诸如40肖氏硬度D。更进一步地,仅仅作为示例,密封部的第二材料的硬度可在60肖氏硬度A至80肖氏硬度A的范围内,优选地为65肖氏硬度A至75肖氏硬度A,并且更优选地为68肖氏硬度A至72肖氏硬度A,诸如70肖氏硬度A。肖氏硬度是技术人员所熟知的并且用于测量诸如聚合物、弹性体和橡胶等材料的硬度。肖氏硬度可有利地由肖氏硬度计测量,并且测量方法例如描述于标准ASTM D2240、ISO868和ISO7619中。根据本公开的示例性实施方案,该至少第一覆盖件可包含橡胶、聚合物或弹性体或它们的组合物,或由橡胶、聚合物或弹性体或它们的组合物组成。

应当注意,本公开的第二方面的所有实施方案适用于本公开的第一方面的所有实施方案,反之亦然。

任选地,该负载承载杆可包括在负载承载杆的长度方向上延伸的第二覆盖件,该第二覆盖件包括用于将第二覆盖件附接到负载承载杆的第二附接部和用于密封通道使之与外部环境隔离的第二密封部,其中第二附接部包含第三材料或由第三材料组成,并且第二密封部包含与第三材料不同的第四材料或由与第三材料不同的第四材料组成。仅仅作为示例,第二附接部的第三材料的硬度可在30肖氏硬度D至50肖氏硬度D的范围内,优选地为35肖氏硬度D至45肖氏硬度D,并且更优选地为38肖氏硬度D至42肖氏硬度D,诸如40肖氏硬度D。更进一步地,仅仅作为示例,第二密封部的第三材料的硬度可在60肖氏硬度A至80肖氏硬度A的范围内,优选地为65肖氏硬度A至75肖氏硬度A,并且更优选地为68肖氏硬度A至72肖氏硬度A,诸如70肖氏硬度A。还任选地,第一覆盖件和第二覆盖件可类似地使用类似材料来构造,即第一材料可与第三材料相同或类似,并且第二材料可与第四材料相同或类似。本文所谓“类似”意指具有类似硬度特性的材料。更进一步地,第一材料的硬度可与第三材料的硬度类似,并且第二材料的硬度可与第四材料的硬度类似。因此,根据本公开的示例性实施方案,第二覆盖件也可包含橡胶、聚合物或弹性体或它们的组合物,或由橡胶、聚合物或弹性体或它们的组合物组成。

任选地,第一附接部和第二附接部可相对于彼此不对称,优选地具有在负载承载杆的宽度方向上提供的不对称性,该宽度方向垂直于长度方向。

任选地,第一附接部和第二附接部中的至少一个附接部可被构造为卡扣附接部。提供具有卡扣附接部的覆盖件中的至少一个覆盖件可进一步方便负载承载杆的用户的安装过程。更进一步地,仅仅作为示例,卡扣功能与相对刚性的附接部相组合可进一步改善覆盖件与负载承载杆之间的连接的稳固性,从而防止覆盖件与负载承载杆的部分或完全分离。这还可防止覆盖件的横向位移,否则覆盖件的横向位移可使安装构件在安装期间沿着第一覆盖件或在第一覆盖件和第二覆盖件之间滑动。

任选地,第一附接部和第二附接部中的至少一个附接部可被构造为在负载承载杆的长度方向上延伸的凹槽或突出部。

任选地,第一附接部和/或第二附接部可被构造为凹槽,该凹槽包括第一侧壁和面向第一侧壁的第二侧壁,优选地其中该第二侧壁远离该第一侧壁倾斜。通过提供第二侧壁的此类倾斜,可实现方便的安装过程,还产生稳固连接。还任选地,该第二侧壁可在第二侧壁的远端处包括钩部,从而进一步改善与负载承载杆的连接。

任选地,该第一侧壁还可包括具有钩部的钩形夹持构件,该钩形夹持构件是第一侧壁的延伸部,其中该钩部以相对于第一侧壁的大于90度的角度从第一侧壁弯曲。已经发现,可借助于接合在负载承载杆的相对部分中的钩部来由此类构型提供甚至进一步改善的连接。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括与负载承载杆的外相邻表面基本上齐平的外密封表面。通过提供负载承载杆的平滑外表面,可改善负载承载杆周围的气流,从而减少阻力和/或噪声。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括面向通道并且在安装构件的使用期间对安装构件进行密封的内密封表面,其中内密封表面朝向通道的侧壁倾斜,该侧壁位于与包括内表面的覆盖件相同的侧面上。通过至少一个覆盖件的此类构型,可改善位于通道中的安装构件周围的密封。另外,这可进一步方便安装构件在安装过程期间的移动/滑动,原因是因覆盖件的该构型而使覆盖件的更小表面区域可与安装构件接触。

任选地,第一覆盖件和第二覆盖件中的至少一个覆盖件可包括用于减小至少一个覆盖件与至少一个安装构件之间的摩擦的摩擦减小层。采用此类摩擦减小层,安装构件可更易在通道中移动,从而为负载承载杆的用户提供方便且改进的安装过程。摩擦减小层可例如作为附加材料提供于第一覆盖件和/或第二覆盖件上。仅仅作为示例,摩擦减小层的硬度可在40肖氏硬度D至60肖氏硬度D的范围内,优选地为45肖氏硬度D至55肖氏硬度D,诸如50肖氏硬度D。

任选地,负载承载杆可包括在负载承载杆的长度方向上延伸的气流调节图案,该图案包括在负载承载杆的长度方向上彼此相对偏移的至少两个凸起肋状部。还任选地,气流调节图案可提供于第一覆盖件和第二覆盖件中的至少一个覆盖件上。

根据其第三方面,该目标由车顶行李架负载承载杆提供,该车顶行李架负载承载杆包括:用于接收至少一个安装构件以便将负载承载杆附件附接到负载承载杆的通道,该通道至少部分地在负载承载杆的长度方向上延伸;至少第一覆盖件,该至少第一覆盖件在长度方向上延伸以便密封通道使之与外部环境隔离,该第一覆盖件包括附接部,该附接部包括将第一覆盖件附接到在负载承载杆的长度方向上延伸的对应突出部的在长度方向上延伸的凹槽,该凹槽包括第一侧壁和第二侧壁,其中该附接部还包括具有钩部的钩形夹持构件,该钩形夹持构件是第一侧壁的延伸部,其中该钩部以相对于第一侧壁的大于90度的角度从第一侧壁弯曲。

通过提供上述负载承载杆,可改善至少第一覆盖件的连接。更具体地,可提供更稳固的连接,其中钩形夹持构件可减少至少第一覆盖件在负载承载杆的使用期间脱开的可能性。也就是已发现,通过提供具有如本文所定义的钩部的钩形夹持构件,可增加防止至少第一覆盖件在使用期间从其连接中脱开的反作用力。更具体地,如果负载承载杆在高速运行的车辆上使用,则作为气流的结果而作用于至少第一覆盖件的力可引起至少第一覆盖件从杆松开。通过使用钩形夹持构件,可避免至少第一覆盖件的非期望脱开/松开。

应当注意,本公开的第三方面的所有实施方案适用于本公开的第一方面和第二方面的所有实施方案,反之亦然。

任选地,该钩部可以以相对于第一侧壁的大于100度、110度、120度、130度、140度和150度中的任何一个度数的角度从第一侧壁弯曲。

任选地,该钩部可从凹槽向外弯曲。还任选地,该钩部可向内弯曲到凹槽中。

任选地,该钩部可被布置为卡扣到负载承载杆上的对应接收部中以便将至少第一覆盖件锁定到负载承载杆。

任选地,该第一侧壁可基本上垂直地从至少一个第一覆盖件的上表面向外延伸。上表面相对于负载承载杆的高度方向向上地进行取向,该高度方向垂直于长度方向和宽度方向。

任选地,该第二侧壁可面向该第一侧壁,并且其中该第二侧壁远离该第一侧壁倾斜。

任选地,该第二侧壁可在该第二侧壁的外端处包括钩部。

根据其第四方面,该目标由车顶行李架负载承载杆提供,该车顶行李架负载承载杆包括在负载承载杆的长度方向上延伸的气流调节图案,该图案包括在负载承载杆的长度方向上彼此相对偏移的至少两个凸起肋状部,其中该至少两个凸起肋状部中的每一个凸起肋状部相对于负载承载杆在使用期间的行进方向对角地布置并且还具有在负载承载杆的长度方向上测量的部分宽度,其中两个相邻凸起肋状部在负载承载杆的长度方向上隔开一定分隔距离,其中该分隔距离是相邻凸起肋状部中的至少一个凸起肋状部的部分宽度的至少两倍。

通过提供上述负载承载杆,提供了改进的负载承载杆,其中可提供负载承载杆周围的改善的气流,从而可减少/改善噪声和/或阻力。

应当注意,本公开的第四方面的所有实施方案适用于本公开的第一方面、第二方面和第三方面的所有实施方案,反之亦然。

任选地,该图案可在长度方向上沿着负载承载杆长度的至少80%延伸。从而,可沿着负载承载杆的实质长度提供改善的气流。还任选地,该图案可相对于负载承载杆的长度方向中断。例如,该图案可从杆的两侧延伸,而不是在其间的区段中延伸。例如,如果车顶行李箱安装到负载承载杆上,则可不需要车顶行李箱位于杆上的气流图案并且该图案可仅被布置在负载承载杆的相应端部处(如在纵向方向上可以看出),其中每个端部占负载承载杆的总长度的15%至30%。然而,在优选的实施方案中,该图案在负载承载杆的长度的实质部分上延伸,诸如沿着长度的至少80%延伸。

任选地,该图案可为负载承载杆的长度方向上的连续重现图案,优选地具有至少10、15、20、25、30、35、40个凸起肋状部。

任选地,至少两个凸起肋状部中的至少一个凸起肋状部可为V形肋状部,其中V形的尖端指向行进方向。已经发现,提供肋状部的此类形状对于负载承载杆周围的气流可为有利的。

任选地,负载承载杆还可包括用于接收至少一个安装构件以便将负载承载杆附件附接到负载承载杆的通道,该通道至少部分地在负载承载杆的长度方向上延伸,其中该图案相对于行进方向至少部分地位于通道的前方。已经发现,在此类通道的前方提供如本文所公开的气流图案可进一步改善负载承载杆周围的气流,特别是接近通道的气流。优选地,可在负载承载杆的挤出工艺期间提供该图案。如本文针对本公开的不同方面的所有实施方案所公开的负载承载杆可优选地由铝或者任何类似的轻质金属或金属合金制成。

任选地,该负载承载杆还可包括在长度方向上延伸的用于密封通道使之与外部环境隔离的至少第一覆盖件,其中该图案位于第一覆盖件上。这可进一步改善气流,并且还已发现在至少第一覆盖件上提供方便负载承载杆的制造的图案是有利的。例如,如本文所公开的至少第一覆盖件可有利地在挤出工艺中制造,其中可在挤出过程期间或挤出过程后直接向至少第一覆盖件提供气流图案。

任选地,相邻凸起肋状部中的至少一个凸起肋状部的部分宽度可为0.5毫米至3毫米(mm),优选地为0.7mm至2.5mm,更优选地为0.7mm至2mm,诸如0.8mm至1.2mm。

如果该图案是在负载承载杆的长度方向上的连续重现图案,优选地具有至少10、15、20、25、30、35、40个凸起肋状部,则多个相邻凸起肋状部中的每一个凸起肋状部的部分宽度可为0.5mm至3mm,优选地为0.7mm至2.5mm,更优选地为0.7mm至2mm,诸如0.8mm至1.2mm。

任选地,至少两个肋状部中的至少一个肋状部可具有0.3mm至2mm、优选地0.5mm至2mm、诸如0.5mm至1mm的肋高度。

如果该图案是在负载承载杆的长度方向上的连续重现图案,优选地具有至少10、15、20、25、30、35、40个凸起肋状部,则多个肋状部具有0.3mm至2mm、优选地0.5mm至2mm、诸如0.5mm至1mm的肋高度。

任选地,分隔距离可为4mm至25mm、更优选地10mm至25mm、诸如10mm至20mm。

任选地,至少两个凸起肋状部中的至少一个凸起肋状部可被构造为不同凸起肋状部,其中在其上定位至少一个肋状部的表面与肋状部的侧壁之间的角度为至少90度,诸如90度至120度。优选地,面向负载承载杆在使用期间的行进方向的至少一个凸起肋状部的侧壁可具有此类角度,该角度优选地大于90度。从而,可进一步改善气流。还任选地,如果该图案是在负载承载杆的长度方向上的连续重现图案,优选地具有至少10、15、20、25、30、35、40个凸起肋状部,则至少10、15、20、25、30、35、40个凸起肋状部可被构造为不同凸起肋状部,其中每个肋状部在其上定位肋状部的表面与肋状部的侧壁之间具有至少90度、诸如90度至120度或90度至140度的角度。

任选地,其上定位至少一个肋状部的表面为基本上平面的。在基本上平面的表面上提供不同凸起肋状部已表现出引起负载承载杆的改善的气流。

任选地,分隔距离可为相邻凸起肋状部中的至少一个凸起肋状部的部分宽度的至少3倍、4倍、5倍、6倍、7倍、8倍、9倍或10倍。相对于相邻凸起肋状部中的至少一个凸起肋状部或每一个凸起肋状部的部分宽度提供相对较大的分隔距离可进一步改善负载承载杆周围的气流。也就是已发现,可由此类构型减少阻力和/或噪声。

根据其第五方面,该目标由车顶行李架负载承载杆提供,该车顶行李架负载承载杆包括相对于负载承载杆在使用期间的行进方向具有前杆部和后杆部的横截面轮廓,该前杆部具有前边缘,该后杆部具有相对于行进方向向后且朝向后杆部的后边缘渐缩的轮廓,该前边缘包括从前杆部的上部延伸到下部的第一弯曲形轮廓,其中第一弯曲形轮廓和后边缘中的至少一者具有第一不同角偏移。

通过提供上述负载承载杆,提供了改进的负载承载杆,其中可提供负载承载杆周围的改善的气流。也就是已发现,在负载承载杆的某位置处提供不同角偏移可进一步改善气流。

应当注意,本公开的第五方面的所有实施方案适用于本公开的第一方面、第二方面、第三方面和第四方面的所有实施方案,反之亦然。

任选地,该第一弯曲形轮廓在前边缘的最前部处具有第一不同角偏移。最前部可被定义为相对于宽度方向和负载承载杆在使用期间的行进方向定位在离负载承载杆的前部最远处的负载承载杆的部分。

任选地,该第一弯曲形轮廓还可具有相对于前杆部的上部离最前部大约一半高度的第二不同角偏移。

任选地,该横截面轮廓可为翼形轮廓。

任选地,至少一个角偏移可为5度至60度,优选地为10度至30度,诸如10度至20度。

附图说明

参照附图,以下紧接着是作为示例引用的本发明的实施方案的更详细的描述。

在附图中:

图1描绘了根据现有技术的负载承载杆的横截面轮廓;

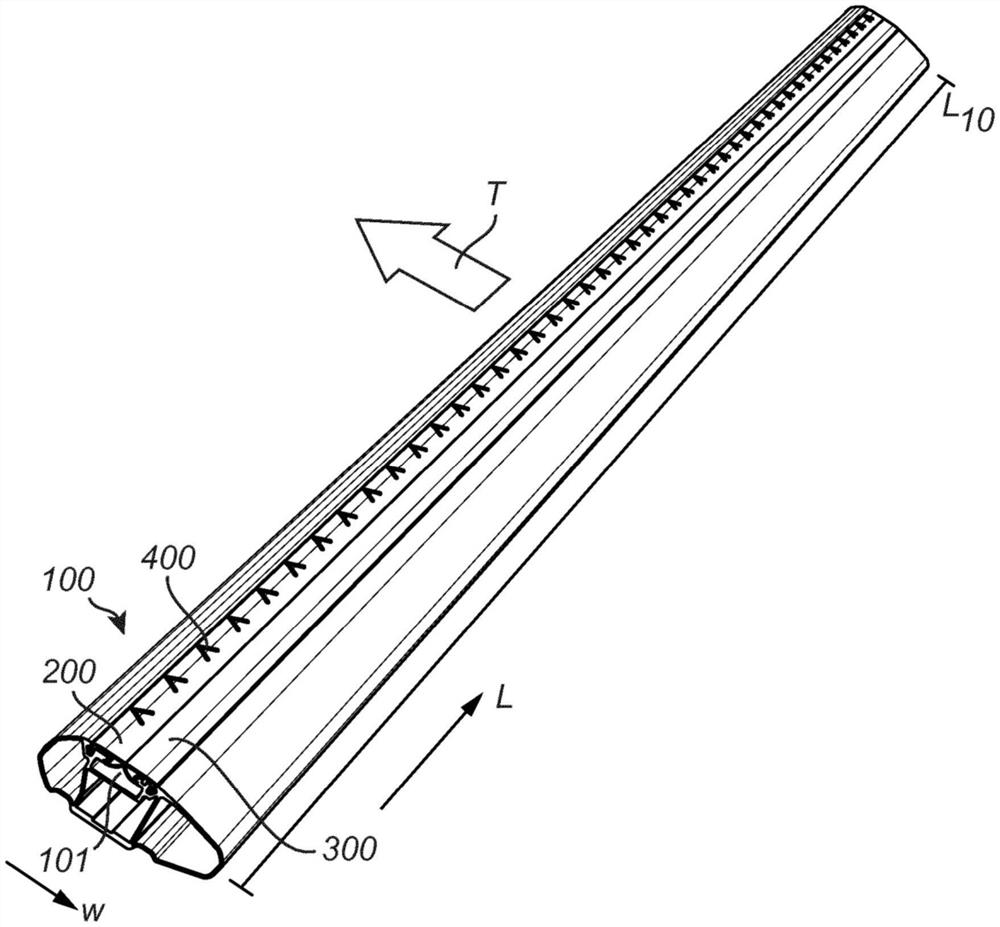

图2描绘了根据本发明的示例性实施方案的负载承载杆的透视图;

图3描绘了根据本发明的示例性实施方案的负载承载杆的剖视图;

图4描绘了根据本发明的示例性实施方案的负载承载杆的一部分的另一个剖视图;

图5a和图5b描绘了根据本发明的示例性实施方案的第一覆盖件和第二覆盖件的剖视图;

图6描绘了根据本发明的示例性实施方案的第一覆盖件和第二覆盖件的透视图;

图7描绘了根据本发明的示例性实施方案的气流图案的示意图;

图8描绘了根据本发明的示例性实施方案的凸起肋状部的示意图;

图9描绘了根据本发明的示例性实施方案的负载承载杆的一部分的剖视图,其中安装构件放置在通道中;并且

图10描绘了根据本发明的示例性实施方案的负载承载杆的剖视图。

附图示出本发明的图解示例性实施方案,因此未必按比例绘制。应当理解,所示出和描述的实施方案是示例性的并且本发明不限于这些实施方案。还应当注意,为了更好地描述和说明本发明,可能夸大附图中的一些细节。除非另有表示,否则整个说明书中相同的附图标记指代相同的元件。

具体实施方式

图1描绘了根据现有技术的负载承载杆1的剖视图。负载承载杆1包括通道,其开口分别被两个覆盖件2和3覆覆盖件。可以看出,这两个覆盖件2和3经由侧表面上提供的限定开口并面向彼此的相应凹槽来附接到负载承载杆1,从而密封通道。

现在参照图2至图10,将更详细地描述本发明的示例性实施方案。在图2中,描绘了根据本发明的示例性实施方案的负载承载杆100的透视图。负载承载杆100包括用于接收至少一个安装构件的通道101,该安装构件在图9中示出为附图标记10,用于将负载承载杆附件(未示出)附接到负载承载杆100。通道101在负载承载杆100的长度方向L上延伸。此外,负载承载杆100包括第一覆盖件200和第二覆盖件300,该第一覆盖件和该第二覆盖件在负载承载杆100的长度方向L上延伸并且被布置用于密封通道101使之与外部环境隔离。第一覆盖件200经由通道101的第一侧面处提供的第一附接界面AI

此外,在图2所示的实施方案中,描绘了根据本发明的第四方面的示例性实施方案的气流调节图案400。在该特定实施方案中,图案400包括多个V形凸起肋状部,由此V形的尖端在负载承载杆在使用期间的行进方向T上进行取向并且指向该行进方向。此外,可以看出,气流图案400沿着负载承载杆100的总长度L

在图3中,描绘了如图2中所见的负载承载杆100的剖视图。可看见此处在第一覆盖件200上提供的气流调节图案400。此外,还在图4中以放大视图示出了不对称附接界面AI

图4描绘了负载承载杆100的通道101、第一覆盖件200和第二覆盖件300以及不对称附接界面AI

第一凹槽201还包括第一侧壁202和面向第一侧壁202的第二侧壁203,并且第二侧壁203在此处还远离第一侧壁202倾斜。该构型可方便实现用于将第一覆盖件200附接到第一突出部102的卡扣功能。类似地,第二凹槽301还包括第一侧壁302和面向第一侧壁302的第二侧壁303,并且第二侧壁303以类似方式远离第二覆盖件300的第一侧壁302倾斜。

第一覆盖件200的第二侧壁203还在第二侧壁203的远端处包括钩部204。钩部204向内朝向第一凹槽201弯曲,从而提供用于将第一覆盖件200锁定到负载承载杆100的锁定机构。类似地,第二覆盖件300的第二侧壁303还在第二侧壁303的远端处包括钩部304。钩部304向内朝向第二凹槽301弯曲,从而提供用于将第二覆盖件300锁定到负载承载杆100的类似锁定机构。

此外,在该特定实施方案中,为了进一步改善相应覆盖件200和300与负载承载杆100的连接的稳固性,在相应第一覆盖件200和第二覆盖件300上提供另外的锁定机构205和305。更具体地,第一覆盖件200的第一侧壁202还包括具有钩部206的钩形夹持构件205,其中钩形夹持构件205是第一覆盖件200的第一侧壁202的延伸部,其中钩部206以相对于第一侧壁202的大于90度的角度从第一侧壁202弯曲。在该示例性实施方案中可以看出,钩部206以大于90度的角度弯曲。更进一步地,钩部206被布置为卡扣到负载承载杆100上的对应接收部108中,该接收部被构造为钩部206的匹配倾斜表面,以用于将第一覆盖件200锁定到负载承载杆100。通过该构型,提供了第一覆盖件200的改善的锁定。以类似方式,第二覆盖件300的第一侧壁302还包括具有钩部306的钩形夹持构件305,其中钩形夹持构件305是第二覆盖件300的第一侧壁302的延伸部,其中钩部306以相对于第一侧壁302的大于90度的角度从第一侧壁302弯曲。在该示例性实施方案中可以看出,钩部306以大于90度的角度弯曲。更进一步地,钩部306被布置为卡扣到负载承载杆100上的对应接收部109中,该接收部被构造为钩部306的匹配倾斜表面,以用于将第二覆盖件300锁定到负载承载杆100。通过该构型,还为第二覆盖件300提供了改善的锁定。这两个钩部206和306相对于相应第一覆盖件200和第二覆盖件300的相应凹槽201和301向外弯曲。然而,应当注意,还可通过替代地向内朝向相应凹槽201和301构造钩部来提供类似改善的锁定功能。然而,已发现向外构造钩部206和306是有利的,因为这提供了改善的连接并且还可能对制造目的有益。此外,第一覆盖件200的第一侧壁202基本上垂直地从第一覆盖件200的上表面213向外延伸。以类似方式,第二覆盖件300的第一侧壁302基本上垂直地从第二覆盖件300的上表面313向外延伸。

更进一步地,在该示例性实施方案中,第二凹槽301和第二突出部103包括在负载承载杆100的长度方向L上延伸的附加凹槽和突出部构型104和307。更具体地,第二凹槽301包括位于第二凹槽301内的突出部307,并且第二突出部103包括位于突出部103上的匹配凹槽104。第一附接界面AI

此外,第一覆盖件200包括面向通道101的内密封表面210,其中第一覆盖件200的内密封表面210朝向通道101的侧壁106倾斜,该侧壁位于与第一覆盖件200相同的侧面上。以类似方式,第二覆盖件300包括面向通道101的内密封表面310,其中第二覆盖件300的内密封表面310朝向通道101的侧壁107倾斜,该侧壁位于与第二覆盖件300相同的侧面上。从而,安装构件10(从图9中可以看出)可更易在通道101的长度方向L上移动/移位,同时仍提供通道101的良好密封性能。

现在转到图5a和图5b,在与负载承载杆100分开时可以看见第一覆盖件200和第二覆盖件300,其中在图5b中示出第一覆盖件200并且在图5a中示出第二覆盖件300。第一覆盖件200包括用于减小第一覆盖件200与至少一个安装构件10(从图9中可以看出)之间的摩擦的摩擦减小层208。以类似方式,第二覆盖件300包括用于减小第二覆盖件300与至少一个安装构件10(从图9中可以看出)之间的摩擦的摩擦减小层308。摩擦减小层208和308可例如作为涂层提供于第一覆盖件200和第二覆盖件300的密封部212和312上。此外,可通过对密封部212、312执行处理(诸如热处理和/或化学处理)来提供摩擦减小层。仅仅作为示例,摩擦减小层208和/或308可为0.05mm至0.2mm厚,诸如0.1mm。更具体地,在该示例性实施方案中,第一覆盖件200包括附接部211和用于密封通道101使之与外部环境隔离的密封部212,其中附接部211包含第一材料或由第一材料组成,并且密封部212包含与第一材料不同的第二材料或由与第一材料不同的第二材料组成。此处,第一材料的硬度高于第二材料的硬度。以类似方式,第二覆盖件300包括附接部311和用于密封通道101使之与外部环境隔离的密封部312,其中附接部311包含第三材料或由第三材料组成,并且密封部212包含与第三材料不同的第四材料或由与第三材料不同的第四材料组成。另外此处,第三材料的硬度高于第四材料的硬度。也就是已发现,在密封部与附接部之间提供不同材料、特别是不同硬度可能是有利的。例如,附接部211和311可受益于更大的刚性,因为可改善连接。另外,密封部212和312可受益于相对较小的刚性,从而改善其密封性能,尤其是在通道101中存在安装构件10时。

在图6中,描绘了第一覆盖件200和第二覆盖件300,其中还可看见根据本发明的示例性实施方案的气流图案400的更详细图示。在该示例中,气流图案400放置在第一覆盖件200上,并且由在长度方向L上作为重现图案延伸的V形凸起肋状部406-408来构造。该V形凸起肋状部406-408的尖端在负载承载杆100在使用期间的行进方向T上进行取向并且指向该行进方向。在该实施方案中,图案400沿着负载承载杆100的完整长度L

在图7和图8中,可以看见气流图案400及其凸起肋状部的更详细图示。示出了不同类型的凸起肋状部,即V形肋状部406-408和409-411以及相对于行进方向T对角地取向的直I形肋状部401、402和404。图7中的图示示出了具有V形肋状部与直肋状部的组合的重现图案400。在另选的实施方案中,仅使用一种类型的肋状部,诸如仅V形部分或直I形部分。仅仅作为示例,凸起肋状部中的任何一个凸起肋状部或每一个凸起肋状部可以以相对于行进方向T的10度至50度(优选地20度至50度或30度至50度,诸如45度)的角度对角地布置。

气流调节图案400在负载承载杆100的长度方向L上延伸,并且图案400包括在负载承载杆100的长度方向L上彼此相对偏移的多个凸起肋状部401、402、404、406-408和409-410,其中至少两个凸起肋状部中的每一个凸起肋状部相对于负载承载杆100在使用期间的行进方向T对角地布置。此外,每个肋状部具有在负载承载杆100的长度方向L上测量的部分宽度d1,其中两个相邻凸起肋状部例如401和402以及406和407在负载承载杆100的长度方向L上隔开分隔距离L

在图8中,描绘了凸起肋状部401,其是从侧面示出的。肋状部401可具有肋高度0.3毫米至2毫米,优选地为0.5mm至2mm,诸如0.5mm至1mm。此外,还可以看出,肋状部被构造为不同凸起肋状部,其中其上定位至少一个肋状部401的表面214与肋状部的侧壁403之间的角度α

在图9中,示出了在安装构件10(在该实施方案中为螺钉)放置在通道101中时的负载承载杆100。该螺钉包括位于通道101中的螺钉头。从而,通道101可被视为T形通道或另选地T形导轨。螺钉10可用于附接负载承载杆附件,诸如车顶行李箱、自行车架或可安装到负载承载杆上的任何其他东西。

应当注意,如本文所描绘的负载承载杆100还可有利地安装到车顶置物篮或任何其他旨在提供于车辆上、优选地车辆的车顶上的负载承载布置,或与之整体式在一起。

图10描绘了根据本发明的示例性实施方案的负载承载杆100的另一个剖视图。负载承载杆100包括相对于负载承载杆100在使用期间的行进方向T具有前杆部109和后杆部110的横截面轮廓。前杆部109具有前边缘111,后杆部110具有相对于行进方向T向后且朝向后杆部110的后边缘113渐缩的轮廓112。前边缘111包括从前杆部109的上部115延伸到下部116的第一弯曲形轮廓114。上部115此处是在排除覆盖件200和300时相对于高度方向h的负载承载杆100的最高部,并且下部116此处是相对于高度方向h的负载承载杆100的最下部。第一弯曲形轮廓114在前边缘111的最前部处具有第一不同角偏移117。此外,第一弯曲形轮廓114还具有相对于前杆部109的上部115离最前部117大约一半高度的第二不同角偏移118。在示例性实施方案中,第一角偏移117与第二角偏移118之间的距离为5mm至25mm,诸如10mm至20mm或15mm至20mm。可以进一步看出,横截面轮廓在此处是翼形轮廓。因此负载承载杆100的宽度是负载承载杆100的高度的至少2倍,诸如至少2.5倍或3倍。不同角偏移117、118和119在此处为5度至60度,更具体地10度至30度。这些角度在此处分别由附图标记α

本发明不限于本文所述的实施方案。对于技术人员显而易见的是,其他实施方案以及对本文指定的实施方案的修改在权利要求的范围内也是可能的。

在下文中,根据第二方面至第五方面的负载承载杆100的可能的特征和特征组合按项目结构进行公开并且构成本申请的公开内容的一部分。

根据第二方面的负载承载杆:

1.一种车顶行李架负载承载杆(100),所述车顶行李架负载承载杆包括:

-用于接收至少一个安装构件(10)以便将负载承载杆附件附接到所述负载承载杆(100)的通道(101),所述通道(101)至少部分地在所述负载承载杆(100)的长度方向(L)上延伸,

-在所述负载承载杆(100)的所述长度方向(L)上延伸的至少第一覆盖件(200),所述第一覆盖件(200)包括用于将所述第一覆盖件(200)附接到所述负载承载杆(100)的第一附接部(211)和用于密封所述通道(101)使之与外部环境隔离的第一密封部(212),其特征在于,

-所述第一附接部(211)包含第一材料或由第一材料组成,并且所述第一密封部(212)包含与所述第一材料不同的第二材料或由与所述第一材料不同的第二材料组成。

2.根据项目1所述的负载承载杆(100),其中所述第一材料的硬度高于所述第二材料的硬度。

3.根据前述项目中任一项所述的负载承载杆(100),还包括在所述负载承载杆(100)的所述长度方向(L)上延伸的第二覆盖件(300),所述第二覆盖件(300)包括用于将所述第二覆盖件(300)附接到所述负载承载杆(100)的第二附接部(311)和用于密封所述通道(101)使之与外部环境隔离的第二密封部(312),其中所述第二附接部(311)包含第三材料或由第三材料组成,并且所述第二密封部(312)包含与所述第三材料不同的第四材料或由与所述第三材料不同的第四材料组成。

4.根据项目3所述的负载承载杆(100),其中所述第三材料的硬度高于所述第四材料的硬度。

5.根据项目3-4中任一项所述的负载承载杆(100),其中所述第一附接部(211)和所述第二附接部(311)相对于彼此不对称,优选地具有在所述负载承载杆(100)的宽度方向(w)上提供的所述不对称性,所述宽度方向(w)垂直于所述长度方向(L)。

6.根据前述项目中任一项所述的负载承载杆(100),其中所述第一附接部(211)和所述第二附接部(311)中的至少一个附接部被构造为卡扣附接部。

7.根据前述项目中任一项所述的负载承载杆(100),其中所述第一附接部(211)和所述第二附接部(311)中的至少一个附接部被构造为在所述负载承载杆(100)的所述长度方向(L)上延伸的凹槽(201;301)或突出部。

8.根据项目7所述的负载承载杆(100),当所述第一附接部(211)和/或所述第二附接部(311)被构造为凹槽(201;301)时,所述凹槽(201;301)包括第一侧壁(202;302)和面向所述第一侧壁(202;302)的第二侧壁(203;303),优选地其中所述第二侧壁(203;303)远离所述第一侧壁(202;302)倾斜。

9.根据项目8所述的负载承载杆(100),其中所述第二侧壁(203;303)在所述第二侧壁(203;303)的远端处包括钩部(204;304)

10.根据项目8或9所述的负载承载杆(100),其中所述第一侧壁(202;302)还包括具有钩部(206;306)的钩形夹持构件(205;305),所述钩形夹持构件(205;305)是所述第一侧壁(202;302)的延伸部,其中所述钩部(206;306)以相对于所述第一侧壁(202;302)的大于90度的角度从所述第一侧壁(202;302)弯曲。

11.根据前述项目中任一项所述的负载承载杆(100),其中所述第一覆盖件(200)和所述第二覆盖件(300)中的至少一个覆盖件包括与所述负载承载杆(100)的外相邻表面(105)基本上齐平的外密封表面(209;309)。

12.根据前述项目中任一项所述的负载承载杆(100),其中所述第一覆盖件(200)和所述第二覆盖件(300)中的至少一个覆盖件包括面向所述通道(101)的内表面(210;310),其中所述内表面(210;310)朝向所述通道(101)的侧壁(106;107)倾斜,所述侧壁位于与包括所述内表面(210;310)的所述覆盖件(200;300)相同的侧面上。

13.根据前述项目中任一项所述的负载承载杆(100),其中所述第一覆盖件(200)和所述第二覆盖件(300)中的至少一个覆盖件包括用于减小所述至少一个覆盖件(200;300)与所述至少一个安装构件(10)之间的摩擦的摩擦减小层(208;308)。

14.根据前述项目中任一项所述的负载承载杆(100),其中所述第一覆盖件(200)包括在所述负载承载杆()的长度方向(L)上延伸的气流调节图案(400),所述图案(400)包括在所述负载承载杆(100)的所述长度方向(L)上彼此相对偏移的至少两个凸起肋状部(401,402)。

根据第三方面的负载承载杆:

1.一种车顶行李架负载承载杆(100),所述车顶行李架负载承载杆

包括:

-用于接收至少一个安装构件(10)以将负载承载杆附件附接到所述负载承载杆(100)的通道(101),所述通道(101)至少部分地在所述负载承载杆(100)的长度方向(L)上延伸,

-在所述长度方向(L)上延伸的用于密封所述通道(101)使之与外部环境隔离的至少第一覆盖件(200),所述第一覆盖件(200)包括附接部(211),所述附接部(211)包括将所述第一覆盖件(200)附接到在所述负载承载杆(100)的所述长度方向(L)上延伸的对应突出部(102)的在所述长度方向(L)延伸的凹槽(201),所述凹槽(201)包括第一侧壁(202)和第二侧壁(203),其特征在于,

所述附接部(211)还包括具有钩部(206)的钩形夹持构件(205),所述钩形夹持构件(205)是所述第一侧壁的延伸部,其中所述钩部(206)以相对于所述第一侧壁(202)的大于90度的角度从所述第一侧壁(202)弯曲。

2.根据项目1所述的负载承载杆(100),其中所述钩部(206)以相对于所述第一侧壁(202)的大于100度、110度、120度、130度、140度和150度中的任何一个度数的角度从所述第一侧壁(202)弯曲。

3.根据前述项目中任一项所述的负载承载杆(100),其中所述钩部(206)从所述凹槽(201)向外弯曲。

4.根据项目1-2中任一项所述的负载承载杆(100),其中所述钩部向内弯曲到所述凹槽中。

5.根据前述项目中任一项所述的负载承载杆(100),其中所述钩部(206)被布置为卡扣到所述负载承载杆(100)上的对应接收部(108)中以用于将所述至少第一覆盖件(200)锁定到所述负载承载杆(100)。

6.根据前述项目中任一项所述的负载承载杆(100),其中所述第一侧壁(202)基本上垂直地从所述至少一个第一覆盖件(200)的上表面(213)向外延伸。

7.根据前述项目中任一项所述的负载承载杆(100),其中所述第二侧壁(203)面向所述第一侧壁(202),并且其中所述第二侧壁(203)远离所述第一侧壁(202)倾斜。

8.根据前述项目中任一项所述的负载承载杆(100),其中所述第二侧壁(203)在所述第二侧壁(203)的外端处包括钩部(204)根据第四方面的负载承载杆:

1.一种车顶行李架负载承载杆(100),所述车顶行李架负载承载杆包括:

-在所述负载承载杆(100)的长度方向(L)上延伸的气流调节图案(400),所述图案(400)包括在所述负载承载杆(100)的所述长度方向(L)上彼此相对偏移的至少两个凸起肋状部(401,402),其中所述至少两个凸起肋状部(401,402)中的每一个凸起肋状部相对于所述负载承载杆(100)在使用期间的行进方向(T)对角地布置并且还具有在所述负载承载杆(100)的所述长度方向(L)上测量的部分宽度(d1),其中两个相邻凸起肋状部(401,402)在所述负载承载杆(100)的所述长度方向(L)上隔开分隔距离(L1),其特征在于,所述分隔距离(L1)是所述相邻凸起肋状部(401,402)中的至少一个凸起肋状部的部分宽度(d1)的至少两倍。

2.根据项目1所述的负载承载杆(100),其中所述图案(400)在所述长度方向(L)上沿着负载承载杆长度(L10)的至少80%延伸。

3.根据前述项目中任一项所述的负载承载杆(100),其中所述图案(400)是在所述长度方向(L)上的连续重现图案,优选地具有至少10、15、20、25、30、35、40个凸起肋状部(401,402)。

4.根据前述项目中任一项所述的负载承载杆(100),其中所述至少两个凸起肋状部(406,407,408,409,410,411)中的至少一个凸起肋状部是V形肋状部,其中所述V形的尖端指向所述行进方向(T)。

5.根据前述项目中任一项所述的负载承载杆(100),该负载承载杆还包括用于接收至少一个安装构件(10)以将负载承载杆附件附接到所述负载承载杆(100)的通道(101),所述通道(101)至少部分地在所述负载承载杆(100)的长度方向(L)上延伸,其中所述图案(400)相对于所述行进方向(T)至少部分地位于所述通道(101)的前方。

6.根据项目5所述的负载承载杆(100),所述负载承载杆(100)还包括在所述长度方向(L)上延伸的用于密封所述通道(101)使之与外部环境隔离的至少第一覆盖件(200),其中所述图案(400)位于所述第一覆盖件(200)上。

7.根据前述项目中任一项所述的负载承载杆(100),其中所述相邻凸起肋状部中的至少一个凸起肋状部的所述部分宽度(d1)为0.5毫米至3毫米(mm),优选地为0.7mm至2.5mm,更优选地为0.7mm至2mm,诸如0.8mm至1.2mm。

8.根据前述项目中任一项所述的负载承载杆(100),其中所述至少两个肋状部(401,402)中的至少一个肋状部具有0.3mm至2mm、优选地为0.5mm至2mm、诸如0.5mm至1mm的肋高度。

9.根据前述项目中任一项所述的负载承载杆(100),其中所述至少两个凸起肋状部(401,402)中的至少一个凸起肋状部被构造为不同凸起肋状部,其中在其上定位所述至少一个肋状部(401,402)的表面(214)与所述肋状部的侧壁(403)之间的角度(α1)为至少90度,诸如90度至120度或90度至140度。

根据第五方面的负载承载杆:

1.一种车顶行李架负载承载杆(100),所述车顶行李架负载承载杆包括:

-相对于所述负载承载杆(100)在使用期间的行进方向(T)具有前杆部(109)和后杆部(110)的横截面轮廓,所述前杆部(109)具有前边缘(111),所述后杆部(110)具有相对于所述行进方向(T)向后且朝向所述后杆部(110)的后边缘(113)渐缩的轮廓(112),所述前边缘(111)包括从所述前杆部(109)的上部(115)延伸到下部(116)的第一弯曲形轮廓(114),其特征在于,

所述第一弯曲形轮廓(114)和所述后边缘(113)中的至少一者具有第一不同角偏移(117,118,119)。

2.根据项目1所述的负载承载杆(100),其中所述第一弯曲形轮廓(114)在所述前边缘(111)的最前部(120)处具有第一不同角偏移(117)。

3.根据项目2所述的负载承载杆(100),其中所述第一弯曲形轮廓(114)还具有相对于所述前杆部(109)的所述上部(115)离所述最前部(120)大约一半高度的第二不同角偏移(118)。

4.根据前述项目中任一项所述的负载承载杆(100),其中所述横截面轮廓是翼形轮廓。

5.根据前述项目中任一项所述的负载承载杆(100),其中所述至少一个角偏移为5度至60度,优选地为10度至30度,诸如10度至20度。

- 承载角架、承载座架及组合式承载角架、组合式承载座架

- 负载承载架