铁芯、定子及旋转电机

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及铁芯、定子及旋转电机。

本申请基于2018年7月27日的日本申请的特愿2018-141841而要求优先权,引用在上述日本申请中记载的全部记载内容。

背景技术

在专利文献1中,公开了转子和定子在沿转子的旋转轴的方向相对而配置的轴向间隙型的旋转电机(电动机、发电机)。在该旋转电机中使用的定子具有:电枢铁芯(铁芯),其具有后轭部(轭部)及多个齿部;以及线圈,其配置于各齿部。轭部是圆环形状的部件。齿部是在转子的旋转轴方向从轭部凸出的块状的部件。

专利文献1的电枢铁芯是将彼此分别制作的齿部和轭部进行连结而构成的。更具体地说,通过使设置于齿部的柱状的凸部和设置于轭部的凹部(贯通孔、凹陷)嵌合,从而将轭部和齿部连结。另外,在专利文献1中,由层叠钢板构成轭部,由压粉磁芯(压粉成型体)构成齿部。

专利文献1:国际公开第2007/114079号

发明内容

本发明的铁芯是轴向间隙型的旋转电机的转子或定子所具有的铁芯,

所述铁芯具有由压粉成型体构成的块状的第一部件及板状的第二部件,

所述第一部件具有与所述第二部件相对的第一面和形成于所述第一面的第一连结部,

所述第二部件具有与所述第一面相对的第二面和形成于所述第二面而与所述第一连结部连结的第二连结部,

所述第一连结部及所述第二连结部中的一方由凸起构成,另一方由具有与所述凸起相对应的形状的凹陷构成,

从与所述第一面正交的方向观察所述第一连结部的正面形状、及从与所述第二面正交的方向观察所述第二连结部的正面形状是环形状或一部分未相连的断续的环形状。

本发明的定子具有:

本发明的铁芯;以及

线圈,其配置于所述铁芯所具有的各齿部。

本发明的旋转电机是转子和定子在所述转子的旋转轴的轴向排列的轴向间隙型的旋转电机,

所述定子为本发明的定子。

附图说明

图1是实施方式1所示的轴向间隙型的旋转电机所具有的定子的俯视图。

图2是表示图1的定子的一部分的斜视图。

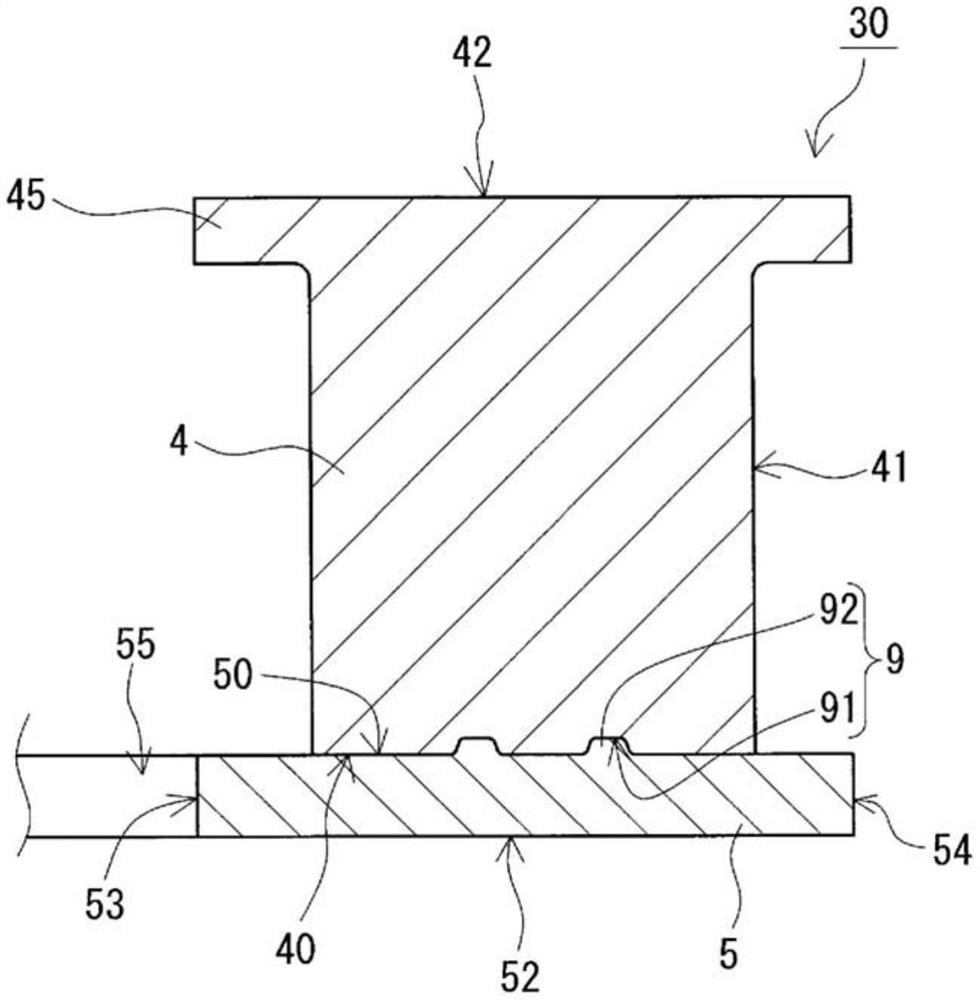

图3是图2的III-III剖视图。

图4是图1的定子所具有的齿部的仰视图。

图5A是图4的V-V剖视图。

图5B是图5A中的用圆圈包围的部分的放大图。

图6是图4的VI-VI剖视图。

图7是图1的定子所具有的轭部的俯视图。

图8A是图7的VIII-VIII剖视图。

图8B是图8A中的用圆圈包围的部分的放大图。

图9是图7的IX-IX剖视图。

图10是实施方式1的轴向间隙型的旋转电机的局部纵剖视图。

图11是对实施方式2所示的旋转电机的齿部和轭部的连结状态进行说明的局部剖视图。

图12A是对实施方式3所示的旋转电机的齿部和轭部的连结状态进行说明的局部剖视图。

图12B是图12A中的用圆圈包围的部分的放大图。

图13A是对实施方式4所示的旋转电机的齿部和轭部的连结状态进行说明的局部剖视图。

图13B是图13A中的用圆圈包围的部分的放大图。

图14是对实施方式5所示的旋转电机的齿部和板状片的连结状态进行说明的局部剖视图。

图15是对实施方式6所示的旋转电机的齿部和板状片的连结状态进行说明的局部剖视图。

具体实施方式

[本发明所要解决的课题]

希望使铁芯的磁特性提高,且使铁芯的生产率提高。为此,考虑将轭部和齿部这两者由高密度的压粉成型体构成是有效的。为了将压粉成型体高密度化,需要通过高的成型压力(面压力)对软磁性粉末进行压缩成型。但是,根据本发明人的研究,获知在专利文献1所记载的形状的轭部和齿部中,容易局部地出现密度低的部分。另外,还获知专利文献1所记载的形状的轭部和齿部有时无法通过一次的压缩成型而完成。

本发明的目的之一在于,提供整体上高密度、且生产率优异的压粉成型体的铁芯。另外,本发明的另一个目的在于,提供具有上述铁芯的定子。并且,本发明的另一个目的在于,提供具有上述定子的旋转电机。

[本发明的效果]

本发明的铁芯在整体上高密度、生产率优异。另外,本发明的定子的磁特性和生产率优异。并且,本发明的旋转电机的输出特性和生产率优异。

[本发明的实施方式的说明]

本发明人研究了通过压粉成型体分别形成块状的齿部和板状的轭部时的问题。其结果,获知使齿部和轭部连结的凹部和凸部为专利文献1所记载那样的单纯的形状,这会成为问题。在通过压缩成型制作具有凸部的齿部的情况下,软磁性粉末难以扩散至凸部的成为角的部分,凸部(特别是凸部的角)的密度容易低于其他部分。如果凸部的密度低,则凸部的强度降低,凸部容易破损。因此,有可能无法连结齿部和轭部。另外,在通过压缩成型制作具有凹部的轭部的情况下,软磁性粉末难以扩散至凹部的成为缘的部分。因此,在制作具有凹部的轭部时,在进行了形成轭部的整体形状的压缩成型后,还必须进行用于完成凹部的压缩成型。即,无法通过一次的压缩成型完成具有凹部的轭部。鉴于这些问题,本发明人发现通过将凹部和凸部的形状设为特定的形状,从而能够解决上述问题。

基于上述见解,以下列举本发明的实施方式而进行说明。

<1>实施方式所涉及的铁芯,是轴向间隙型的旋转电机的转子或定子所具有的铁芯,

所述铁芯具有由压粉成型体构成的块状的第一部件及板状的第二部件,

所述第一部件具有与所述第二部件相对的第一面和形成于所述第一面的第一连结部,

所述第二部件具有与所述第一面相对的第二面和形成于所述第二面而与所述第一连结部连结的第二连结部,

所述第一连结部及所述第二连结部的一方由凸起构成,另一方由具有与所述凸起相对应的形状的凹陷构成,

从与所述第一面正交的方向观察所述第一连结部的正面形状、及从与所述第二面正交的方向观察所述第二连结部的正面形状是环形状或一部分未相连的断续的环形状。

在上述铁芯中基本没有软磁性粉末的密度局部地低的部位,因此上述铁芯整体上为高密度。局部地低密度的部位没有形成于铁芯的原因在于,构成第一连结部和第二连结部的凸起和凹陷的正面形状成为环形状或断续的环形状(下面,有时包含环形状及断续的环形状这两者而仅表现为环形状)。如果将凸起设为环形状,则会在凸起和凸起的环形状的内侧部分及外侧部分之间出现高低差。由于其高低差,在压缩成型时,在凸起和比凸起低的内侧部分及外侧部分之间容易使软磁性粉末流动。另外,通过将凹陷设为环形状,从而会在凹陷和凹陷的环形状的内侧部分及外侧部分之间出现高低差。由于其高低差,在压缩成型时,在凹陷和比凹陷高的内侧部分及外侧部分之间容易使软磁性粉末流动。如果凸起和凹陷的周边处的软磁性粉末的流动性提高,则能够抑制该周边的密度的降低。

上述铁芯的生产率优异。其原因在于,如上所述,压缩成型铁芯时的凸起和凹陷的周边的软磁性粉末的流动性高,能够通过一次的压缩成型而制作整体上高密度的铁芯。另外,软磁性粉末的流动性高,因此具有局部地低密度的部位的不合格品的发生率降低。

<2>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一部件为齿部,

所述第二部件为轭部。

通过将齿部和轭部设为分体部件,从而能够将用于制作铁芯的模具设为简单的形状。因此,容易使齿部和轭部的密度均一化。另外,能够将铁芯所具有的多个齿部通过一个模具制作。因此,能够使铁芯的生产率提高。

<3>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一部件为具有凸缘部的齿部,

所述第二部件为轭部。

通过在齿部的端面设置凸缘部,从而配置于齿部的线圈不易从齿部脱落。

<4>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一部件为齿部和轭部的一体物,

所述第二部件为与所述轭部分体的板状片,

所述板状片具有凸缘部,该凸缘部配置于所述齿部中的与所述轭部相反侧的端面,从所述端面的轮廓线伸出。

通过在齿部的端面设置凸缘部,从而配置于齿部的线圈不易从齿部脱落。通过将包含该凸缘部的板状片和齿部设为分体部件,从而能够在齿部配置线圈后形成凸缘部。因此,能够使线圈向铁芯的配置变得容易。

<5>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一部件为齿部,

所述第二部件为轭部及与所述轭部分体的板状片,

所述板状片具有凸缘部,该凸缘部配置于所述齿部中的与所述轭部相反侧的端面,从所述端面的轮廓线伸出。

该结构是齿部、轭部和具有凸缘部的板状部件分体的结构。如果是该结构,则能够抑制由压粉成型体构成的各部件的密度的波动。

<6>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一连结部的所述正面形状及所述第二连结部的所述正面形状为非圆环形状。

根据上述结构,在将第一部件和第二部件连结后,能够抑制在第一面(第二面)上两部件相对地旋转。

<7>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述凹陷中的底面和内壁面的接合处、及所述内壁面和所述第一面或第二面的接合处倒了圆角,

所述凸起中的顶面和外壁面的接合处、及所述外壁面和所述第一面或第二面的接合处倒了圆角。

通过将上述接合处倒圆角,从而能够使压缩成型时的凸起及凹陷的附近处的软磁性粉末的流动性提高。

<8>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述凹陷的深度及所述凸起的高度大于或等于0.5mm,且小于或等于所述第一部件和所述第二部件中的厚度小的一方的厚度的30%。

通过将凹陷的深度和凸起的高度设为大于或等于0.5mm,从而能够充分地确保凸起和凹陷的连结强度。另外,通过将凹陷的深度和凸起的高度设为小于或等于第一部件和第二部件中的厚度小的一方的厚度的30%,从而能够抑制压缩成型时的软磁性粉末的流动性的降低及对模具的负荷。

<9>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述凹陷的宽度及所述凸起的宽度大于或等于0.5mm而小于或等于10mm。

通过将凹陷的宽度和凸起的宽度设为大于或等于0.5mm,从而能够充分地确保凸起和凹陷的连结强度。特别地,通过将凸起的宽度设为大于或等于1.0mm,从而能够充分地确保凸起的机械强度。另外,通过将凹陷的宽度和凸起的宽度设为小于或等于10mm,从而能够抑制压缩成型时的软磁性粉末的流动性的降低。

<10>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述凹陷中的底面和内壁面的接合处、及所述内壁面和所述第一面或所述第二面的接合处倒了圆角,以及

所述凸起中的顶面和外壁面的接合处、及所述外壁面和所述第一面或所述第二面的接合处倒了圆角,

所述各接合处的圆角的曲率半径大于或等于0.5mm而小于或等于4.0mm。

通过将凸起及凹陷中的面和面的接合处倒圆角,从而使第一部件和第二部件的压缩成型时的软磁性粉末的流动性提高。其结果,在第一部件及第二部件中,不易出现密度局部地低的部位。特别地,通过将接合处的圆角的曲率半径设为大于或等于0.5mm而小于或等于4.0mm,从而容易使上述流动性提高。

<11>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一连结部为凹陷,所述第二连结部为凸起。

形成第二连结部的第二部件为板状。因此,通过将第二连结部设为凸起,从而能够提高第二部件整体的机械强度。

<12>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一连结部为凸起,所述第二连结部为凹陷。

形成第二连结部的第二部件为板状。因此,通过将第二连结部设为凹陷,从而在将第一部件和第二部件粘接时组装作业性提高。

<13>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一连结部的所述正面形状及所述第二连结部的所述正面形状为跑道(Racetrack)形状,或从各顶点倒了圆角的三角形、长方形、梯形及菱形中选择的任意的形状。

如果是上述的形状,则第一连结部和第二连结部的正面形状不会变得过于复杂。因此,第一连结部和第二连结部的机械强度不易降低。另外,在上述结构中还具有下述优点,即,容易制作对第一部件和第二部件进行制作的模具。

<14>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

在将所述第一面的面积设为100%时,所述第一连结部的外周轮廓线的内侧的面积大于或等于10%而小于或等于80%,

在将所述第二面的面积设为100%时,所述第二连结部的外周轮廓线的内侧的面积大于或等于10%而小于或等于80%。

第一面(第二面)的面积是从正交方向观察第一面(第二面)时的第一面(第二面)的平面面积。即,在第一面(第二面)的面积中,还包含第一连结部(第二连结部)的外周轮廓线的内侧的面积。根据上述结构,能够使具有第一连结部的第一部件和具有第二连结部的第二部件的连结变得牢固。

<15>作为实施方式所涉及的铁芯的一个方式,能够举出下述方式:

所述第一部件具有在所述第一面中的所述第一连结部的环形状的内侧形成的第三连结部,

所述第二部件具有在所述第二面中的所述第二连结部的环形状的内侧形成的第四连结部,

所述第三连结部具有与所述第一面相比向所述第一连结部的相反侧凸出的形状或凹陷的形状,

所述第四连结部具有与所述第三连结部相对应的形状。

在第一连结部和第二连结部的连结的基础上,使第三连结部和第四连结部连结,由此能够将第一部件和第二部件更牢固地连结。

<16>实施方式所涉及的定子具有:

上述<1>至<15>中任一项的铁芯;以及

线圈,其配置于所述铁芯所具有的各齿部。

上述定子的磁特性优异。其原因在于,定子所具有的铁芯是实施方式所涉及的高密度的铁芯。另外,上述定子的生产率优异。其原因在于,定子所具有的铁芯是实施方式所涉及的生产率优异的铁芯。

<17>实施方式所涉及的旋转电机是转子和定子在所述转子的旋转轴的轴向排列的轴向间隙型的旋转电机,

是上述<16>的定子。

上述旋转电机的输出特性优异。其原因在于,旋转电机所具有的定子是磁特性优异的定子。另外,上述旋转电机的生产率优异。其原因在于,旋转电机所具有的定子是生产率优异的定子。

[本发明的实施方式的详细内容]

基于附图,对本发明的实施方式所涉及的铁芯、定子及旋转电机的具体例进行说明。图中的同一标号表示相同或相当的部分。此外,本发明不受这些例示所限定,而是由权利要求书示出,包含与权利要求书等同的内容及其范围内的全部变更。

<实施方式1>

《旋转电机》

在实施方式1中,以图10所示的轴向间隙型的旋转电机1为例进行说明。旋转电机1可以是发电机,也可以是电动机(motor)。旋转电机1具有在壳体10内配置的转子2和定子3。

·转子

转子2具有平板状的多个磁铁22和对这些磁铁22进行支撑的圆环形状的保持板21。保持板21固定于轴20,与轴20一起旋转。磁铁22埋入至保持板21。磁铁22在轴20的周向隔开间隔而配置。另外,磁铁22在转子2的旋转轴方向(轴20的轴向)进行了磁化。在轴20的周向相邻的磁铁22的磁化方向彼此相反。

·定子

定子3具有铁芯30和在铁芯30的齿部4配置的线圈31。定子3在轴20的轴向与转子2相对地配置,固定于壳体10。在定子3和轴20之间配置有轴承23,定子3不进行旋转。本实施方式的旋转电机1在该定子3、特别是定子3所具有的铁芯30存在特征。

《铁芯《

图1~3所示的铁芯30具有齿部4和轭部5。在本例中,在铁芯30形成有12个齿部4。齿部4的数量并不特别受到限定。在轴向间隙型的旋转电机1的情况下,通过相邻的2个齿部4形成了经由轭部5的磁路,因此齿部4的个数优选设为2n(n为自然数)个。在本例中,将齿部4设为块状的第一部件,将轭部5设为板状的第二部件,将齿部4和轭部5分体地制作。将分体地制作的齿部4和轭部5由图3所示的连结机构9连结。连结机构9的详细内容在后面记述。

·齿部

在说明齿部(第一部件)4时,主要参照图4、5A、5B、6。本例的齿部4是在与轭部5(图3)相反侧的端部具有凸缘(凸缘部45)的概略梯形柱状的部件。齿部4的形状并不特别受到限定。例如,齿部4可以是概略三棱柱状。除此以外,齿部4的形状也可以是圆柱状、四棱柱状等。

齿部4具有第一面40、周面41和端面42。第一面40为平坦面,且是与轭部5(图3)相对的齿部4的下表面。端面42是处于与第一面40相反侧的齿部4的上表面。周面41是将第一面40和端面42相连的面。在齿部4的第一面40形成有后面记述的连结机构9的第一连结部91。

也可以没有齿部4所具有的凸缘部45。但是,在轴向间隙型的旋转电机1(图10)的情况下,与转子2相对的齿部4的相对面积大对于性能提高是有利的。因此,在本例的齿部4中的与轭部5相反侧的端部,形成有向与齿部4的凸出方向正交的方向伸出的凸缘部45。本例的凸缘部45的外周轮廓线与第一面40的外周轮廓线大致相似。该凸缘部45还具有下述作用,即,抑制在齿部4配置的线圈31从齿部4脱落。

齿部4是将软磁性粉末压缩成型的压粉成型体。软磁性粉末是软磁性颗粒的集合体。作为软磁性粉末,例如举出纯铁(纯度大于或等于99质量%)、及从Fe-Si-Al类合金(铁硅铝)、Fe-Si类合金(硅钢)、Fe-Al类合金、Fe-Ni类合金(坡莫合金)等铁基合金选择的至少一种粉末。软磁性颗粒优选在其表面具有绝缘包覆层。在软磁性颗粒的表面形成有绝缘包覆层,由此能够确保软磁性颗粒彼此的电绝缘。因此,能够减少由涡流损耗引起的齿部4的铁损。作为绝缘包覆层,例如举出磷酸盐包覆层、二氧化硅包覆层等。

软磁性颗粒的平均粒径可以设为大于或等于10μm而小于或等于300μm。通过将软磁性颗粒的平均粒径设为大于或等于10μm,从而不会降低软磁性粉末的流动性,能够抑制压粉成型体的矫顽力及磁滞损耗的增加。相反地,通过将软磁性颗粒的平均粒径设为小于或等于300μm,从而能够有效地减少在高频带中发生的压粉成型体的涡流损耗。更优选的软磁性颗粒的平均粒径大于或等于40μm而小于或等于260μm。在这里,平均粒径是指在粒径的直方图中,从粒径小的颗粒起的质量之和达到总质量的50%的颗粒的粒径,即50%粒径。

压粉成型体的相对密度优选大于或等于90%,能够通过高密度化而提高压粉成型体的磁特性。更优选的相对密度大于或等于93%。相对密度是指压粉成型体的密度相对于压粉成型体(软磁性粉末)的真密度的比率(%)。

·轭部

在说明轭部5时主要参照图7、8A、8B、9。如图7所示,轭部5是圆环形状的部件。本例的轭部5由一个部件构成。轭部5也能够将多个分割片组合而构成。例如,能够将扇状的分割片相连组合而形成圆环形状的轭部5。

轭部5具有第二面50、背面52、内侧的缘面53和外侧的缘面54。第二面50如图3所示是与第一面40相对的面。第二面50是与第一面40平行的平坦面。因此,齿部4的第一面40的整个面与第二面50面接触。轭部5的背面52是与第二面50平行的轭部5的下表面。缘面53是在轭部5的圆环的内侧将第二面50和背面52相连的面。在缘面53的内侧,形成有使轴20(图10)贯通的贯通孔55。缘面54是在轭部5的圆环的外侧将第二面50和背面52相连的面。在轭部5的第二面50形成有后面记述的连结机构9的第二连结部92。

轭部5与齿部4同样地由压粉成型体构成。构成轭部5的压粉成型体的组分可以与构成齿部4的压粉成型体的组分相同,也可以不同。另外,轭部5的密度也可以与齿部4的密度相同,也可以不同。

·连结机构

连结机构9具有第一连结部91和第二连结部92。第一连结部91是在第一面40形成的凹陷,第二连结部92是从第二面50凸出的凸起。第一连结部91(凹陷)的内形成为与第二连结部92(凸起)的外形相对应的形状。因此,通过向第一连结部91嵌入第二连结部92,从而第二连结部92的外周面与第一连结部91的内周面进行面接触。其结果,齿部4和轭部5连结。

··第一连结部

基于图4、5A、5B,对第一连结部91(凹陷)的形状详细地进行说明。如图4所示,从与第一面40正交的方向观察第一连结部91的正面形状成为环形状。本例的第一连结部91的正面形状成为跑道形状。第一连结部91的正面形状可以是圆环形状,也可以是包含本例的跑道形状的非圆环形状。作为除了跑道形状以外的非圆环形状,例如能够举出各顶点倒了圆角的三角形、长方形(包含正方形)、梯形或菱形等多边形状、环的一部分不相连的C字形、U字形等断续的环形状。如果第一连结部91的正面形状为非圆环形状,则在将齿部4和轭部5连结后,能够抑制在第一面40(第二面50)上齿部4相对于轭部5旋转。与图4的例示不同,在将第一连结部91等分为轭部5(图1)的径向的内方侧和外方侧时,隔着分割线(参照图4的双点划线)的纸面上侧的部分和下侧的部分可以设为非线对称。在该情况下,齿部4相对于轭部5的朝向受到限定,因此不会弄错齿部4的朝向。

第一连结部91(凹陷)的环形状的内侧成为与第一面40相同的高度。与本例不同,第一连结部91的环形状的内侧可以与第一面40相比凹陷,也可以如后面记述的实施方式3那样从第一面40凸出。

在本例中,齿部4中的第一连结部91的数量为一个。也能够在一个齿部4设置多个第一连结部91。在形成多个第一连结部91的情况下,也能够将一部分设为凹陷,将剩余部分设为凸起。

本例的第一连结部91(凹陷)的宽度如图5B所示,随着朝向深度方向而逐渐地变窄。即,第一连结部91的底面9d的宽度与第一连结部91的开口部的宽度相比变窄。另外,内壁面9i向随着从底面9d朝向开口部而扩展的方向倾斜。如上所述的形状的凹陷有助于使压缩成型时的软磁性粉末的流动性提高。当然,凹陷的深度方向宽度也可以相同。在这里,第一连结部91的宽度是与第一连结部91的环形状的周向(图5B的纸面厚度方向)正交的方向的长度。

第一连结部91(凹陷)中的底面9d和内壁面9i的接合处倒了圆角。另外,内壁面9i和第一面40的接合处也倒了圆角。通过将两接合处设为倒圆角,从而能够使压缩成型时的软磁性粉末的流动性提高。例如,圆角的曲率半径能够设为大于或等于0.5mm而小于或等于4.0mm。更优选的曲率半径大于或等于1.0mm而小于或等于3.0mm。

第一连结部91(凹陷)的宽度w

第一连结部91(凹陷)的深度d

第一面40中的第一连结部91的外周轮廓线(参照图4)的大小能够适当选择。例如,在将第一面40的面积设为100时,第一连结部91的外周轮廓线的内侧的面积能够设为大于或等于10%而小于或等于80%。通过将第一连结部91的外形在第一面40所占的面积比例设为大于或等于10%而小于或等于80%,从而能够使齿部4和轭部5的连结变得牢固。更优选的面积比例为大于或等于20%而小于或等于70%。

··第二连结部

基于图7、8,对第二连结部92(凸起)的形状详细地进行说明。如已经叙述那样,第二连结部92具有与第一连结部91相对应的形状。因此,如图7所示,从与第二面50正交的方向观察第二连结部92的正面形状,成为与第一连结部91的正面形状相同的形状、相同的大小。

第二连结部92(凸起)的环形状的内侧成为与第二面50相同的高度。与本例不同,第二连结部92的环形状的内侧可以与第二面50相比凸出,也可以如后面记述的实施方式4那样与第二面50相比凹陷。

本例的第二连结部92(凸起)的宽度如图8B所示,随着朝向顶面9t而逐渐地变细。即,第二连结部92的顶面9t的宽度与第二连结部92的根部的宽度相比变窄。另外,外壁面9o向随着从根部朝向顶面9t而变窄的方向倾斜。如上所述的形状的凸起有助于使压缩成型时的软磁性粉末的流动性提高。在这里,第二连结部92的宽度,是与第二连结部92的环形状的周向(图8B的纸面厚度方向)正交的长度。

第二连结部92(凸起)中的顶面9t和外壁面9o的接合处、及外壁面9o和第二面50的接合处与第一连结部91(凹陷)的形状相匹配地倒了圆角。通过将凸起的两接合处设为倒圆角,从而能够使压缩成型时的软磁性粉末的流动性提高。

第二连结部92(凸起)的宽度w

《本实施方式的效果》

在实施方式的铁芯30(图1)中基本没有软磁性粉末的密度局部地低的部位,因此铁芯30整体为高密度。局部地低密度的部位不会形成于铁芯30,这是因为构成第一连结部91和第二连结部92的凸起和凹陷的正面形状成为环形状或断续的环形状。

实施方式的铁芯30的生产率优异。其原因在于,压缩成型铁芯30时的凸起和凹陷周边的软磁性粉末的流动性高,能够通过一次的压缩成型而制作整体高密度的铁芯30。另外,软磁性粉末的流动性高,因此具有局部低密度的部位的不合格品的发生率降低,这也是铁芯30的生产率提高的要因。

在本例中将齿部4和轭部5设为分体部件。因此,能够将用于制作铁芯30的模具设为简单的形状。其结果,容易使齿部4和轭部5的密度均一化。另外,能够将铁芯30所具有的多个齿部4通过一个模具制作。其结果,能够使铁芯30的生产率提高。

在本例中将形成于轭部5的第二连结部92设为凸起。因此,能够抑制通过设置第二连结部92而导致的轭部5的机械强度的降低。

具有上述实施方式的铁芯30的定子3(图10)的磁特性优异。其原因在于,定子3的磁性粉末的密度高。另外,定子3的生产率优异。其原因在于,定子3所具有的铁芯30的生产率高。

具有上述实施方式的定子3的旋转电机1的输出特性优异。其原因在于,旋转电机1所具有的定子3的磁特性高。另外,旋转电机1的生产率优异。其原因在于,旋转电机1所具有的定子3的生产率高。

<实施方式2>

在实施方式2中,基于图11对与实施方式1不同的铁芯30进行说明。图11的观察方式与实施方式1的图3相同。

在图11的铁芯30中,齿部4的第一连结部91成为凸起,轭部5的第二连结部92成为凹陷。凸起及凹陷的形状、尺寸能够设为与实施方式1相同。根据本例的结构,也能够取得与实施方式1相同的效果。

<实施方式3>

在实施方式3中,基于图12A、12B对齿部4具有第三连结部93、轭部5具有第四连结部94的铁芯30进行说明。

第三连结部93是在第一面40中的第一连结部91的环形状的内侧形成,从第一面40凸出的凸起。本例的第三连结部93的高度h

如图12A所示,第四连结部94是在第二面50中的第二连结部92的环形状的内侧形成,比第二面50低的凹陷。第四连结部94(凹陷)的内形具有与第三连结部93(凸起)的外形相对应的形状。因此,如图12B所示,本例的第四连结部94(凹陷)的深度d

根据本例的结构,与实施方式1~2的铁芯30相比,能够将齿部4和轭部5更牢固地连结。

<实施方式4>

在实施方式4中,基于图13A、13B对与实施方式3不同的铁芯30进行说明。

如图13A所示,本例的第三连结部93是在第一面40中的第一连结部91的环形状的内侧形成的凹陷。另一方面,第四连结部94是在第二面50中的第二连结部92的环形状的内侧形成的凸起。

在本例中,也是第三连结部93(凹陷)的内形具有与第四连结部94(凸起)的外形相对应的形状。因此,如图13B所示,本例的第三连结部93的深度d

<实施方式5>

在实施方式5中,基于图14对将齿部4和配置于齿部4中的与轭部5相反侧的板状片6连结而成的铁芯30进行说明。

本例的齿部4与轭部5一体地形成。也可以如实施方式1~4的铁芯30那样,将齿部4和轭部5设为分体。在该情况下,虽然构成铁芯30的部件个数增加,但容易使铁芯30整体的密度均一。

板状片6设置于齿部4中的与轭部相反侧的端面42。该板状片6与齿部4分别制作,与齿部4连结。即,齿部4为第一部件,板状片6为第二部件。另外,齿部4(第一部件)的端面42还是与板状片6(第二部件)相对的第一面40。板状片6中的、与第一面40相对的相对面60为第二面50。

在齿部4的第一面40形成有由环形状的凹陷构成的第一连结部91。另外,在板状片6的第二面50形成有由环形状的凸起构成的第二连结部92。

根据本例的结构,能够在将线圈31(图10)配置于齿部4后,在齿部4形成凸缘部45。在该情况下,线圈31的配置变得非常容易。

<实施方式6>

作为具有在齿部4中的与轭部5相反侧配置的板状片6的结构,在实施方式6中,基于图15对与实施方式5不同的铁芯30进行说明。

在本例中,在齿部4的第一面40形成有由环形状的凸起构成的第一连结部91。另外,在板状片6的第二面50形成有由环形状的凹陷构成的第二连结部92。根据本例的结构,也能够在将线圈31(图10)配置于齿部4后,在齿部4形成凸缘部45。

<实施方式7>

在实施方式1~6中说明的铁芯30在定子中使用。该铁芯也能够用于转子。

标号的说明

1 旋转电机

10 壳体

2 转子

20 轴,21 保持板,22 磁铁,23 轴承

3 定子

30 铁芯,31 线圈

4 齿部(第一部件)

40 第一面,41 周面,42 端面,45 凸缘部

5 轭部(第二部件)

50 第二面,52 背面,53 内侧的缘面,54 外侧的缘面,55 贯通孔

6 板状片(第二部件)

60 相对面

9 连结机构

91 第一连结部,92 第二连结部,93 第三连结部,94 第四连结部

9d 底面,9i 内壁面,9o 外壁面,9t 顶面

- 旋转电机的定子铁芯、定子、旋转电机、流体泵、旋转电机的定子铁芯的制造方法及定子的制造方法

- 旋转电机和用于制造其定子铁芯的定子铁芯制造装置