一种用于叉车转向桥、配重的组装输送装置

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及叉车的技术领域,具体是一种用于叉车转向桥、配重的组装输送装置。

背景技术

目前叉车的转向桥、配重装配运输主要包括以下步骤:

(1)将转向桥吊放到台架上;

(2)吊装配重与转向桥合装;

(3)将合装后的配重-转向桥总成吊放在运输台架上,并输送总装配线边;

(4)起吊配重-转向桥总成与装配线上的车架合装;

上述装配运输技术存在的缺点包括:

(1)因配重外形尺寸大,且重量可达3吨,起吊配重(大件)与转向桥(小件)合装难度较大,装配效率低,存在安全隐患;

(2)配重、转向桥装配台架与总成的运输台架分开,需要二次起吊,造成浪费。

发明内容

本发明的目的在于提供一种用于叉车转向桥、配重的组装输送装置,设计专用配重、转向桥合装输送装置,方便二者合装及输送,消除安全隐患,保证产品质量,提高装配效率,本发明提供如下技术方案:

一种用于叉车转向桥、配重的组装输送装置,

包括主升降台1、副升降台2和主框架3,所述副升降台2设于主升降台1的上端面;

所述主框架3包括方形框31,方形框31通过支撑柱32水平安装在所述主升降台1的上方;

还包括用于支撑叉车转向桥7的顶升机构4,用于支撑无尾架配重8的输送机构5,用于运输的导轨机构6;

所述顶升机构4包括上端敞口的长方体形的安装盒41,L形的水平支板42设于安装盒41内,且可沿安装盒41的长度方向滑动,水平支板42L形的竖板对应安装盒41一侧长边,安装盒41的另一侧长边上对应设有一对调节螺钉43;

所述安装盒41安装在副升降台2的上端面,且可副沿升降台2的宽度方向滑动,安装盒41通过副升降台2的抬升可穿过所述方形框31;

所述输送机构5包括中间开设有矩形孔的车底板51,车底板51的底部四角均设有万向轮52,车底板51的上端布设有带四个支撑脚的承重支架53;

输送机构依次在A1、A2、A3状态之间转换;

A1状态:所述车底板51滑动配合设于主框架3的上端,即输送机构5位于主框架3的上端,四个支撑脚水平支撑着无尾架配重8;

A2状态:所述车底板51滑动配合设于导轨机构6上,使得输送机构5可在导轨机构6上滑动;

A3状态:四个所述万向轮52着地,即输送机构5在地面运行。

进一步,所述输送机构5的车底板51的底端相对两侧通过安装板分别安装有侧向的一对主滚轮54,其中一对主滚轮54对应的车底板51一侧通过U形安装柱安装有水平的一对导向轮55,另一对主滚轮54对应的车底板51一侧的一端布置有直立的安全限位销56;

所述主框架3上端的方形框31上设有一对槽钢滑轨33,一对槽钢滑轨33对应方形框31的两侧长边布置,且一对槽钢滑轨33的槽口竖直且相对,其中一个槽钢滑轨的外侧一端设有安全限位套34,另一个槽钢滑轨对应的方形框31上设有限位轨道35,限位轨道35为槽口朝上的槽钢;

当一对主滚轮54和槽钢滑轨对应配合,一对导向轮55配合设于限位轨道35内,安全限位销56配合插设在安全限位套34内,此时所述输送机构5处于A1状态;

所述导轨机构6包括一对输送轨道61,一对输送轨道61为槽口竖直且相对的一对槽钢,一对输送轨道61通过两块以上的固定垫板62平行布设在所述主升降台1一侧的地面上,一对输送轨道61之间的固定垫62上设有导向轨道63,所述导向轨道63为槽口向上的槽钢,且导向轨道63平行一对输送轨道61布置;

当一对主滚轮54和输送轨道对应配合,一对导向轮55配合设于导向轨道63内,此时所述输送机构5处于A2状态。

进一步,所述输送机构5的承重支架53包括直立于所述车底板51上端四个直角处的承重柱,两个承重柱的上部均翘起呈飞檐状的一对第一支撑脚531,另外两个支撑柱的上端部支撑脚为一对第二支撑脚532,每个第二支撑脚包括支撑平台和凸起的挡台。

进一步,所述主框架3还包括位于支撑柱32底部的水平固定板36,固定板36固定安装主升降台1的上端面,且固定板36的中间开设有矩形孔,使得副升降台2的下端面通过矩形孔固定安装在主升降台1的上端面。

进一步,所述顶升机构4还包括位于所述安装盒41下端四个直角处的直立柱,且位于安装盒41短边一侧的两根直立柱固定安装在滑板上,每个滑板的外侧均设有一对复合滚轮44;

所述副升降台2的上端面设有对应一对副槽钢滑轨21,一对副槽钢滑轨21为竖直且槽口相对的一对槽钢;

所述一对复合滚轮44配合设于副槽钢滑轨上,使得安装盒41可沿副升降台2的宽度方向滑动,即安装盒41的宽度方向滑动。

进一步,所述安装盒41内设有辊子45,辊子45的布置方向和安装盒41的宽度方向一致,所述水平支板42布设在辊子45的上端,且水平支板42的两侧边和安装盒41的两侧长边对应活动连接,使得水平支板42可沿着安装盒41的长度方向滑动。

进一步,所述车底板51上安装着一对主滚轮54的一侧的两端均设有水平的防撞柱,防止输送机构处于A2或A3状态时,输送机构5之间的碰撞。

本发明的有益技术效果如下:

1、本发明的组装输送装置包括主升降台、副升降台、主框架、用于支撑叉车转向桥的顶升机构,用于支撑无尾架配重的输送机构,用于运输的导轨机构;

顶升机构上的水平支板的L形板竖边和一对调节螺钉水平支撑着叉车转向桥,输送机构上的支撑脚水平支撑着无尾架配重;

顶升机构布置在主框架的上端,输送机构布置在副升降台上,主框架和副升降台均布置在主升降台上,同时副升降台可穿过主框架,使得输送机构上的无尾架配重和顶升机构上的叉车转向桥可以完成合装;

顶升机构的水平支板的L形竖边和一对调节螺钉均安装在安装盒上,水平支板可沿着安装盒的长度方向运动,安装盒可沿着其宽度方向在副升降台上滑动,实现了叉车转向桥的x、y和z轴的运动,来调整安装位置以便和被支撑脚支撑起的无尾架配重合装;

因此本发明的组装输送装置由原来的吊装无尾架配重与叉车转向桥压装,优化为顶升叉车转向桥与无尾架配重合装,使得作业更加方便、作业效率高,当完成合装后,可通过导轨机构完成运输,使得装配与运输合二为一,减少大件的二次吊装,提升作业效率及作业安全性。

2、本发明的组装输送装置包括主升降台和副升降台,避免弯腰作业,减轻劳动强度,提升作业舒适性。

附图说明

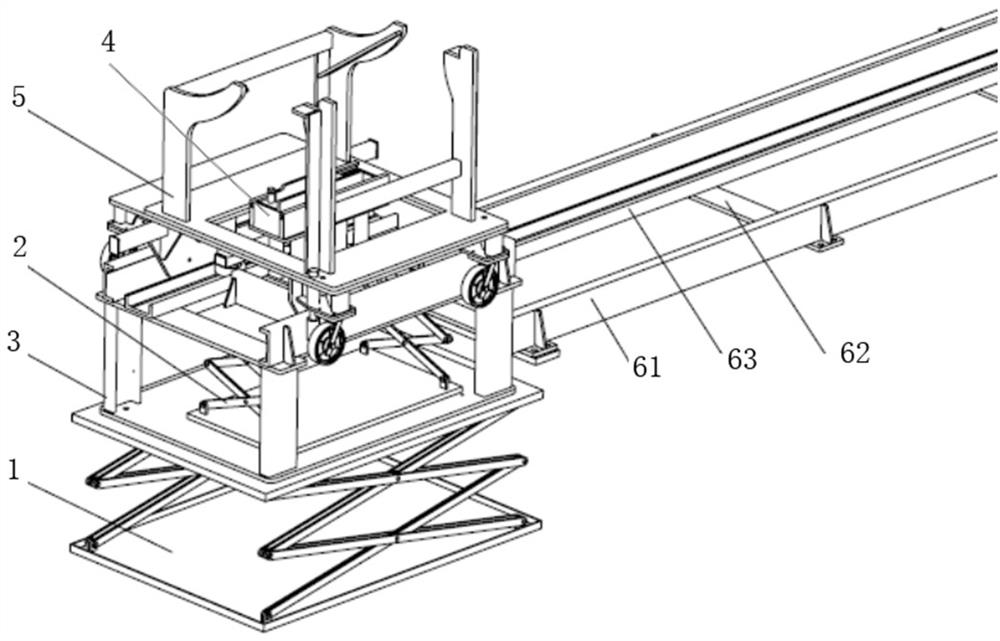

图1为本发明组装输送装置的结构示意图。

图2为发明组装输送装置的组装部分的结构示意图。

图3为本发明输送机构的结构示意图。

图4为本发明的输送机构的底部结构示意图。

图5为本发明主框架的结构示意图。

图6为本发明的顶升机构的结构示意图。

图7为本发明的顶升机构和叉车转向桥装配的结构示意图。

图8为本发明组装输送装置进行组装使用时的状态图。

其中:1主升降台、2副升降台、21一对副槽钢滑轨、3主框架、31方形框、32支撑柱、33一对槽钢滑轨、34安全限位套、35限位轨道、36固定板、4顶升机构、41安装盒、42水平支板、43一对调节螺钉、44一对复合滚轮、45辊子、5输送机构、51车底板、52万向轮、53承重支架、531一对第一支撑脚、532一对第二支撑脚、54一对主滚轮、55一对导向轮、56安全限位销、57防撞柱、58防撞柱、6导轨机构、61一对输送轨道、62固定垫板、63导向轨道、7叉车转向桥、8无尾架配重。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

实施例

见图1和图2,一种用于叉车转向桥、配重的组装输送装置,

包括主升降台1、副升降台2和主框架3,所述副升降台2设于主升降台1的上端面;

所述主框架3包括方形框31,方形框31通过支撑柱32水平安装在所述主升降台1的上方;

还包括用于支撑叉车转向桥7的顶升机构4,用于支撑无尾架配重8的输送机构5,用于运输的导轨机构6;

所述顶升机构4包括上端敞口的长方体形的安装盒41,L形的水平支板42设于安装盒41内,且可沿安装盒41的长度方向滑动,水平支板42L形的竖板对应安装盒41一侧长边,安装盒41的另一侧长边上对应设有一对调节螺钉43;

所述安装盒41安装在副升降台2的上端面,且可副沿升降台2的宽度方向滑动,安装盒41通过副升降台2的抬升可穿过所述方形框31;

所述输送机构5包括中间开设有矩形孔的车底板51,车底板51的底部四角均设有万向轮52,车底板51的上端布设有带四个支撑脚的承重支架53;

输送机构依次在A1、A2、A3状态之间转换;

A1状态:所述车底板51滑动配合设于主框架3的上端,即输送机构5位于主框架3的上端,四个支撑脚水平支撑着无尾架配重8;

A2状态:所述车底板51滑动配合设于导轨机构6上,使得输送机构5可在导轨机构6上滑动;

A3状态:四个所述万向轮52着地,即输送机构5在地面运行。

见图3和图4,所述输送机构5的车底板51的底端相对两侧通过安装板分别安装有侧向的一对主滚轮54,其中一对主滚轮54对应的车底板51一侧通过U形安装柱安装有水平的一对导向轮55,另一对主滚轮54对应的车底板51一侧的一端布置有直立的安全限位销56;

所述主框架3上端的方形框31上设有一对槽钢滑轨33,一对槽钢滑轨33对应方形框31的两侧长边布置,且一对槽钢滑轨33的槽口竖直且相对,其中一个槽钢滑轨的外侧一端设有安全限位套34,另一个槽钢滑轨对应的方形框31上设有限位轨道35,限位轨道35为槽口朝上的槽钢;

当一对主滚轮54和槽钢滑轨对应配合,一对导向轮55配合设于限位轨道35内,安全限位销56配合插设在安全限位套34内,此时所述输送机构5处于A1状态;

所述导轨机构6包括一对输送轨道61,一对输送轨道61为槽口竖直且相对的一对槽钢,一对输送轨道61通过两块以上的固定垫板62平行布设在所述主升降台1一侧的地面上,一对输送轨道61之间的固定垫62上设有导向轨道63,所述导向轨道63为槽口向上的槽钢,且导向轨道63平行一对输送轨道61布置;

当一对主滚轮54和输送轨道对应配合,一对导向轮55配合设于导向轨道63内,此时所述输送机构5处于A2状态。

进一步,所述输送机构5的承重支架53包括直立于所述车底板51上端四个直角处的承重柱,两个承重柱的上部均翘起呈飞檐状的一对第一支撑脚531,另外两个支撑柱的上端部支撑脚为一对第二支撑脚532,每个第二支撑脚包括支撑平台和凸起的挡台。

见图5,所述主框架3还包括位于支撑柱32底部的水平固定板36,固定板36固定安装主升降台1的上端面,且固定板36的中间开设有矩形孔,使得副升降台2的下端面通过矩形孔固定安装在主升降台1的上端面。

见图6,所述顶升机构4还包括位于所述安装盒41下端四个直角处的直立柱,且位于安装盒41短边一侧的两根直立柱固定安装在滑板上,每个滑板的外侧均设有一对复合滚轮44;

所述副升降台2的上端面设有对应一对副槽钢滑轨21,一对副槽钢滑轨21为竖直且槽口相对的一对槽钢;

所述一对复合滚轮44配合设于副槽钢滑轨上,使得安装盒41可沿副升降台2的宽度方向滑动,即安装盒41的宽度方向滑动。

所述安装盒41内设有辊子45,辊子45的布置方向和安装盒41的宽度方向一致,所述水平支板42布设在辊子45的上端,且水平支板42的两侧边和安装盒41的两侧长边对应活动连接,使得水平支板42可沿着安装盒41的长度方向滑动。

进一步,所述车底板51上安装着一对主滚轮54的一侧的两端均设有水平的防撞柱,防止输送机构处于A2或A3状态时,输送机构5之间的碰撞。

见图7和图8,输送机构依次在A1状态时,所述车底板51滑动配合设于主框架3的上端,即输送机构5位于主框架3的上端,四个支撑脚水平支撑着无尾架配重8;顶升机构4布置在主框架3的上端,输送机构5布置在副升降台2上,主框架3和副升降台2均布置在主升降台1上,同时副升降台2可穿过主框架3,使得输送机构5上的无尾架配重8和顶升机构4上的叉车转向桥7可以完成合装;

顶升机构4的水平支板42的L形板竖边和一对调节螺钉43均安装在安装盒41上,水平支板42可沿着安装盒41的长度方向运动,安装盒41可沿着其宽度方向在副升降台2上滑动,实现了叉车转向桥7的x、y和z轴的运动,来调整安装位置以便和被支撑脚支撑起的无尾架配重8合装;

因此本发明的组装输送装置由原来的吊装无尾架配重8与叉车转向桥7压装,优化为顶升叉车转向桥7与无尾架配重8合装,使得作业更加方便、作业效率高,当完成合装后,可通过导轨机构6完成运输,使得装配与运输合二为一,减少大件的二次吊装,提升作业效率及作业安全性。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种用于叉车转向桥、配重的组装输送装置

- 一种用于叉车尾架转向桥支架总成的定位组装工装