传感器层系统前体、可由其制造的传感器层系统以及使用该传感器层系统的氢传感器元件和相应的制造方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及传感器层系统前体、可由此制造的传感器层系统以及使用该传感器层系统的氢传感器元件和相应的制造方法。

背景技术

气体中的氢浓度一方面在监测装置或操作的安全性方面,另一方面在控制使用氢的装置(例如氢燃料电池)或产生氢的装置(例如制造用于能量存储的氢)方面具有高度的技术意义。液体中的氢浓度在监控使用氢来进行氢化的化学工厂的操作、燃料电池中以及在其中氢浓度指示介质的分解的有机润滑和传热介质的过程监控中具有高度的技术意义,并且因此可以在临界机械故障可能发生之前启动介质的更换或替换。

气体中的氢浓度通常以气体中每体积的分数来测量。对于每体积的高分数,以每体积百分比(%V/V)测量浓度,对于较低的氢浓度,以每百万份(ppm)测量浓度。空气的氢浓度是特别令人感兴趣的,因为较高的氢浓度(在标准压力和室温下4%至75%)可形成易燃和常常会爆炸(从17%)的混合物,这在过去引起许多且往往是悲惨的事故。在部分或完全封闭的区域中,通常监测氢气浓度,使得氢气浓度低于爆炸下限的10%(即,0.4%对应于4100ppm)。对于更高的浓度,美国环境保护署(US EPA)建议从这些区域撤离人员。

使用氢传感器的常见原因是氢在空气中的快速扩散,以及可能存在于相应的工艺或设备部分中的大量氢。因此,如果氢浓度上升,则启动快速校正措施(例如关闭水力发电供应的阀)或紧急措施(例如该区域通风或切换设备)是非常有意义的。

在测量液体中氢的过程中,测量速度也是非常重要的,因为润滑或传热介质的分解通常指示部件或轴承即将发生的故障,其中严重的损坏通常只能通过快速关闭设备部件或更换传热介质才能避免。

可以通过多个基本上不同的测量原理来执行所述测量。

在存在氧气(或其它氧化气体)的情况下,可以通过被加热的通常为金属的传感器元件来执行检测,并且因此催化氧化待测量的气体混合物中的氢气。在此期间局部产生的热可以被测量(典型地作为温度差)并且被用作确定氢浓度的基础。传感器元件通常选自VIIIB族(分别为第8、9和10族),优选镍、钯和铂。这些所谓的热线式传感器(hot wiresensors)在区分氢与其它还原气体方面有相当大的困难。后者也可在传感器上被氧化并产生热。由于这种不精确的测量数据可被获得,特别是在广泛使用的烃、一氧化碳、甲醛、甲醇、乙醇或其它有机化合物的存在下。由此产生的假警报是昂贵的,因为它们可能导致进程中断或停止。第二个技术问题是传感器的操作依赖于氧化剂的可用性。结果,如果要测量的气体包括很少的氧或不包括氧,则这些热线式传感器可能工作得更差或在极端情况下根本不工作。监测其氢浓度的液体通常缺少氧。对于出于腐蚀或安全考虑而避免氧气或根本不包括氧气的大多数气体混合物而言,情况也是如此。

US6029500A公开了在不存在氧化剂(通常为氧)的情况下测定氢。该思想基于涂覆有含钯金属膜的振荡构件。使用250埃(25纳米)厚的钯层允许传感器能够在小于1%至纯氢的范围内感测氢。无论怎样,传感器的响应都很小。1000埃(100纳米,100nm)钯层的使用增加了在从气体中无(0%的氢气)到纯(100%的氢气)变化过程中对400赫兹的频率变化的传感器响应。这对于可靠的检测(关于在百分比范围内的氢的存在的是/否响应)是足够的,但是具有有限的准确度(例如区分2000ppm和2500ppm)并且不允许感测低的氢浓度(1至100ppm)。使用250埃(25nm)钯膜传感器表现出每摄氏度16赫兹的温度漂移和每氢气浓度百分比变化30赫兹的氢敏感度。这样,这些传感器的精度对于大多数应用来说是不够的,因为2摄氏度的温度变化产生的传感器响应(2×16赫兹=32赫兹)比氢含量变化1个百分点(30赫兹)。氢储存器、燃料电池和电池的监控尤其在运输中经受大得多的温度变化,使得这种传感器自身具有有限的实际意义。

因此,上述类型的传感器通常需要附加的参考系统,该参考系统具有固有配置,但是代替活性(含钯)层包括非活性参考层(例如金)。然而,需要双振荡器构件,其在空间、成本、校准和维护方面具有增加的效益。虽然原则上较厚的钯层可以增加传感器响应,但响应时间也可能增加到不可接受的程度:1000埃(100nm)钯层传感器的响应时间,特别是随着氢浓度的降低,在几分钟的范围内,这在许多技术应用中是相当慢的。参考爱因斯坦的方程:

d=t

其中d是扩散距离(单位:米),t是扩散发生的时间(单位:秒),D是扩散常数(单位:平方米每秒)。

因此,较厚的钯层(100nm以上)反应非常缓慢(响应时间为多分钟),并且具有有限的实际意义。

US7647813B2公开了这种在石英振荡器上的钯膜的另一缺点,即这种系统的稳定性较差,特别是由于钯表面的毒化,例如由硫或硫酸化合物引起的毒化,以及由于在氢吸收和释放过程中体积的大变化(超过1%的体积变化,由钯中的氢吸收引起)引起的钯层的分层,特别是对于更高的浓度和浓度的频繁变化。这些可能会在钯金属膜的基材(由于改变的氢浓度体积没有变化,通常是石英)和钯膜(体积的大变化)之间引起巨大的机械张力。改变氢浓度可产生裂纹。这可能会导致含膜钯与零件之间的粘合不足,这可能由频率变化和移位或信号漂移来表示;在含钯层的极端分层中,可能发生传感器功能的完全丧失。由于长期稳定性是最重要的(用于维护或更换传感器的高成本),所以使用一对振荡构件(OSC1和OSC2),其中一个振荡构件暴露于含氢气体而参考元件不暴露。为了获得合理的结果,参考气体应保持在与待测气体相同的压力、温度和组成(氢气除外)。

在US7647813B2中被认为不利的大的体积变化也可以用于检测,如WO2007/0019244A1中公开的。其中,含钯金属纳米颗粒沉积在膜上,并且在显著的校准努力之后测量层的电阻变化。在氢浓度较高的情况下,由于吸附的氢使颗粒增大,电阻降低。这些传感器的响应时间(达到稳定最终值的90%的时间)在4000p pm氢气下介于3分钟和1小时之间。此外,传感器响应严重依赖于温度,其中10摄氏度的温度变化产生与对氢气浓度的大量变化(例如250至500ppm)的传感器响应相当的传感器响应。

在US2014/0379299A1中,光学检测体积变化。光栅是由含钯材料制成的。在安全相关范围内的氢气浓度(分别为0,4;2%-4%),传感器响应较小,且响应时间等效于分钟的量级。

US2004/0173004A1公开了一种通过由沸石制成的薄覆盖层的钯基传感器的改进,该薄覆盖层覆盖传感器,该覆盖层具有2.85埃至3埃的孔尺寸并且约20微米厚。讨论了沸石层下面钯元素的光学测量和电阻测量。沸石层应使传感器对氢有选择性,并且对还原剂(一氧化碳、碳氢化合物等)不那么敏感。沸石的非常小的孔应当仅允许氢扩散到传感器。这种厚层的应用可能导致石英振荡器元件的质量的严重损失。此外,沸石本身吸收可能引起信号叠加的气体。这样的传感器因此也不太吸引人。

需要一种部分或完全克服这些缺点的传感器材料,并形成对气体和液体中的氢的更可靠、快速和鲁棒的感测的合金。

发明内容

本发明的目的是改进用于检测氢的传感器元件。

该目的通过独立权利要求的主题来实现。优选实施例是从属权利要求的主题。

本发明提供了一种被配置用于形成传感器层系统的传感器层系统前体,该传感器层系统被配置用于吸收氢,该传感器层系统前体包括由感测层前体材料制成的感测层前体,该感测层前体材料包括:

-20重量%至90重量%的钯或钯合金,该钯合金由钯和至少一种选自VIIIB组的钯合金配体组成,其中钯的物质含量分数至少为85%,钯合金中所含的所有钯合金配体的物质含量分数之和至多为钯合金物质总量的15%;

-10重量%至80重量%的牺牲金属,所述牺牲金属至少与钯一样具有正电性,且每一钯合金配体和/或牺牲金属可通过化学过程选择性地转变成可溶和/或离子形式;

-其余不可避免的杂质;以及

-任选地至多并包括30重量%的孔隙填料前体金属,其可通过孔隙填料反应组分转化成孔隙填料。

优选地,钯合金是单相钯合金。

优选地,每种钯合金配体选自包括金、铱、铜、镍、铂、铑、钌和银的组。

优选地,孔隙填料前体金属选自包括锌和铜的组。

优选地,感测层前体材料的牺牲金属选自包括铝、钴、铁、锂、锌和碱土金属的组,优选钙或镁或其混合物,以及铜、镍和银,其中仅在铜、镍和银没有被选择作为钯合金配体的情况下才选择铜、镍和银。

优选地,传感器层系统前体还包括覆盖金属层前体,该覆盖金属层前体施加到感测层前体的至少一侧,并且由覆盖金属层前体材料制成,该覆盖金属层前体材料包括:

-至少40重量%的银、金或由银、金和不可避免的杂质组成的银-金合金;

-10重量%至60重量%的牺牲金属,所述牺牲金属至少与覆盖金属层前体材料的其它组分正电性相同,和/或所述牺牲金属可通过化学过程选择性地转变成可溶性和/或离子形式;

-其余不可避免的杂质;以及

-任选地至多并包括50重量%的钯;

-任选地至多并包括27%孔隙填料前体金属,其可通过孔隙填料反应组分转变成孔隙填料。

优选地,传感器层系统前体还包括金属基层前体,该金属基层前体被施加到感测层前体的下侧,并且由金属基层前体材料制成,该金属基层前体材料包括:

-至少40重量%的银、金或由银、金和不可避免的杂质组成的银-金合金;

-10重量%至60重量%的牺牲金属,所述牺牲金属至少与所述金属基体层前体材料的其它组分正电性相同,和/或所述牺牲金属可通过化学过程选择性地转变成可溶性和/或离子形式;

-其余不可避免的杂质;以及

-任选地至多并包括50重量%的钯;

-任选地至多并包括27%孔隙填料前体金属,其可通过孔隙填料反应组分转变成孔隙填料。

优选地,传感器层系统前体还包括施加到感测层前体的上侧的末端金属层前体,并且由末端金属层前体材料制成,所述末端金属层前体材料包括:

-至少40重量%的银、金或由银、金和不可避免的杂质组成的银-金合金;

-10重量%至60重量%的牺牲金属,所述牺牲金属至少与末端金属层前体材料的其它组分正电性相同,和/或所述牺牲金属可通过化学过程选择性地转变成可溶性和/或离子形式;

-其余不可避免的杂质;以及

-任选地至多并包括50重量%的钯;

-任选地至多并包括27%孔隙填料前体金属,其可通过孔隙填料反应组分转变成孔隙填料。

优选地,传感器层系统前体包括粘合剂层,该粘合剂层是最下层并且由粘合剂组成,其中优选粘合剂是钽。

优选地,传感器层系统前体包括连接层,该连接层以直接的方式将粘合剂层与覆盖金属层和/或感测层直接连接。

优选地,传感器层系统前体包括作为最上层的第二末端层。

本发明提供了一种用于氢传感器元件的传感器层系统,该传感器层系统被配置用于感测流体中的氢浓度,优选地,非结合的氢浓度,该传感器层系统被配置用于吸收氢,该传感器层系统可由优选的传感器层系统前体通过选择性地去除牺牲金属,优选地从感测层前体制造。以这种方式,传感器层系统包括由感测层前体产生的多孔感测层。

优选地,感测层具有至少部分地包括孔隙填料材料的孔,该孔隙填料材料选自包括锌、铜、纳米多孔材料、MOF、氧化铜、掺铜磷酸钙、氧化铈、氧化镨、铁、金纳米颗粒、过渡金属、过渡金属氧化物、稀土金属氧化物、锰、氧化铈、氧化镨或掺铜磷灰石和磷酸盐、硅酸盐、碳酸盐(优选过渡金属或稀土金属)的组。

优选地,感测层具有50nm至500nm、优选50nm至400nm、优选200nm至400nm、优选200nm至300nm的层厚度。

优选地,感测层和/或覆盖金属层和/或金属基层和/或末端金属层的孔隙率大于各层的30体积%且小于各层的100体积%。

优选地,感测层和/或覆盖金属层和/或金属基层和/或末端金属层的平均孔径为5nm至30nm,优选10nm至20nm。

本发明提供一种用于氢传感器装置的氢传感器元件,用于感测流体中的优选未结合的氢的浓度,所述氢传感器元件包括至少一个振荡构件和设置在所述振荡构件的一部分上的优选传感器层系统。

本发明提供了一种用于制造氢传感器元件的传感器层系统的制造方法,该传感器层系统被配置用于感测流体中的氢(优选非结合的)的浓度的氢感测装置,该方法包括:

-提供优选的传感器层系统前体;以及

-从传感器层系统前体选择性地去除牺牲金属以形成孔。

本发明提供了一种制造用于氢传感器装置的氢传感器元件的制造方法,该氢传感器装置用于感测流体中的氢(优选非结合的)的浓度,该方法包括:

-提供振荡构件;

-将优选的传感器层系统前体施加到振荡构件上;以及

-从传感器层系统前体选择性地去除牺牲金属以形成孔,优选地从而获得优选的传感器层系统。

本发明提供一种优选传感器层系统在振荡构件或弯曲振荡构件上的用途,以便检测流体的氢浓度。

本发明的基本思想涉及用于检测气体或液体中的氢的多孔金属层。也可以在多孔金属层的表面上的一侧或两侧上提供具有增加的银或金浓度的多孔金属层。讨论了用于制造这种多孔金属层的方法、具有这种多孔金属层的氢传感器以及用于使用这种传感器确定气体或液体中的氢浓度的感测方法。

本发明的进一步思想涉及用于确定气体中的临界氢浓度的装置和方法,特别是在氢空气混合物的爆炸极限的领域中,在能量和运输领域中的氢储存、产生和使用领域中,以及在监测技术资源中。

本发明的优选方面涉及

(i)一种用于测定气体中氢浓度的装置,该装置包括负载有多孔金属层的振荡构件,

(ii)电子部件,优选地用于评估振荡构件的振荡行为,

(iii)具有至少一个开口的壳体,以及

(iv)用于覆盖壳体的开口的薄膜。

本发明的优选方面涉及一种用于确定气体,特别是空气/气体混合物的安全性的方法,其中使振荡构件上的至少一个上述多孔金属层经由壳体中的开口与待测量的气体或液体接触,并且振荡行为由电子器件感测。

本发明的优选的其它方面涉及用于监测技术资源例如润滑剂、机油、传热液体的方法,其中上述膜将被监测的液体与传感器壳体的内部分离。气体保留在壳体内部,该气体通过膜与液体进行交换。

其它优选方面涉及具有多孔金属层的传感器,其中金属层的孔部分地或完全地填充有合适的材料。因此,可以获得在增加或减少氢浓度时具有改进的稳定性或更快的响应行为的特定传感器。

形成由合适的填料材料制成的在金属孔中具有高的机械稳定性和任选的填料的多孔良好限定的钯层以吸收氢。通过用于质量、厚度、机械张力或压力或体积变化的合适感测方法,这些层可用作氢传感器的反应组分。

多孔层通常描述为:

(i)可通过合适的光学(显微术,特殊电子显微术)方法沿垂直于层的截面或断口测量的厚度;

(ii)孔的直径,其可通过合适的和本身已知的方法测量。具体地,电子显微镜是合适的光学方法。典型地,平均孔直径是指在通过单次测量测量合适数量的孔之后通过平均值计算的平均孔直径。

(iii)整个层的孔的体积分数。这种所谓的孔隙率描述了空体积分数与填充有固体材料的体积分数的比率。典型的孔隙率是几个百分比(例如固体中的孔隙或误差)、大约10%(由颗粒、颗粒的松散填料形成的层的典型孔隙率)或对于绝热材料或泡沫来说非常大(高于80%)。孔的体积分数可以通过多孔层的密度或从沿着材料的断裂边缘或横截面的代表性测量次数中的孔的数目和大小来确定。

如果在相关时间段对层进行代表性处理,则在此指定的层被称为良好限定的层,该层没有遭受显著分解并且具有明确限定的几何范围。代表性的处理可包括振动、冲击、温度变化和其它形式的应力,其可在使用过程中影响零件。这对于在工业中或在机器上使用的部件尤其相关,例如用于监测电机冷却和润滑、传热液体、电气设备或车辆中的部件。机械应力因素的合适描述是本领域技术人员已知的,并且取决于应用领域。相关的时间段取决于部件的应用时间段。分解过程可表现为机械变化,例如裂纹、部分层材料的损失、层材料从基底结构的层离和其它形式的分解。

如果多孔层的下侧和/或上侧大部分是平坦的,则给出如本文所述的多孔层的清楚限定的几何范围,使得它们可基本上描述为平面。因此,良好限定的多孔层的粗糙度小于该层的孔的平均孔直径。用于确定层的表面粗糙度的合适测量方法是本领域技术人员已知的。

本发明的层的制造可以在多个步骤中实现:

在步骤1中,优选地将厚(与其它使用的含钯层相比,通常大于100nm厚)、优选地含有大量(可忽略的孔隙率低于5%)的含钯的所谓起始金属层施加到合适的基底,例如振荡构件、石英晶体等。在此之前,可以施加一个或多个中间层,这可以改善与基底的结合。适合于钯的中间层是例如2nm的钽层。含铬或钛的层也是可以的。

稍后用作感测层的起始金属层包括:

(a)至少20重量%钯,

(b)任选地选自铜,铂,银,金,钌,铑,铱,镍的组的钯合金配体,以及

(c)至少一种牺牲金属,以及

(d)任选孔隙填料前体金属。

起始金属层可用于制造多孔含钯层,并且是其前体。

所述牺牲金属以约10至80重量%的量包含在所述金属层中。牺牲金属应至少满足以下条件之一。牺牲金属是

(i)比钯和各合金配体更具正电性(相对于牺牲金属的氢电极的标准还原电位低于相对于钯和各合金配体的氢电极的标准还原电位);和/或

(ii)牺牲金属区别于钯和各合金配体,使得牺牲金属可以通过另外的化学过程选择性地转变成可溶性和/或离子形式,其中将其从金属层中除去。如果铜、银或镍不用作合金配体,则它们也可用作具有特定化学过程的牺牲金属。

除了牺牲金属之外,任选地可以使用孔隙填料前体金属,其中孔隙填料前体金属占金属层重量的1至30%。孔隙填料前体金属可通过至少一种反应组分转化为孔隙填料。

特别有用的孔隙填料前体金属是例如锌和铜。反应组分可以是多取代的羧酸或氮碱,例如咪唑。

特别合适的孔隙填料是纳米多孔材料,特别是MOF(金属有机框架材料),因为它们可通过限定的孔隙尺寸来配置,以限制气体进入含钯层的内部。特别合适的MOF是含锌或铜的MOF,如ZIF-8。用于形成MOF化合物的合适的反应组分是充分已知的。

其它合适的孔隙填料是可与氢反应的化合物,特别是氧化过渡金属,特别是稀土金属的氧化物和磷酸盐。在没有结合理论的情况下,假设孔隙填料可以例如通过催化氧化而消耗该层内部中的氢,并且因此改善了传感器的响应时间以降低氢浓度。合适的孔隙填料的实例是氧化铜、掺铜磷酸钙、羟基磷灰石或氧化铈。

施加这种金属层的方法本身是已知的,尤其包括在液相或气相中沉积的方法。

用于在液体中施加金属层的方法包括电镀、化学金属沉积(也称为无电镀)和这些方法的组合以及多步法的使用,其中金属可以一起或依次施加。任选地,根据期望的结果,在其间或在结束时,对层的加热可促进金属的混合或金属的分层。

气相中的金属沉积通常是优选的并且可以通过溅射、物理气相沉积(PVD)、合适的化学化合物的分解(也称为金属有机化学气相沉积或MOCVD)以及在金属表面处理和处理中使用的其它气体或真空沉积方法来实现。此外,可以使用在半导体元件和电子部件的制造技术中充分已知的薄膜沉积方法。

在通常的应用中,在气相中制造金属层是有利的,因为不同金属(钯、合金配体、牺牲金属、任选的孔隙填料前体材料)的类型和组合通常更简单。

在某些情况下,可以有利的是使用混合方法或将一部分组分作为颗粒分别沉积在部件上,并通过进一步的金属沉积将它们与另外的金属连接。

优选地,在分别沉积起始金属层或感测层之后,施加附加的末端金属层或覆盖金属层。下面将更详细地描述该层,并且该层可以分别提高金属层或层系统的质量和鲁棒性。孔隙填料的使用可另外允许末端层在具有高浓度有机化合物的应用中改进传感器的长期稳定性,特别是在操作温度高的情况下。

在某些情况下,在施加多孔金属层之前提供由多孔贵金属制成的基层或覆盖层可以是有利的。该层可施加到中间层上或直接施加到振荡构件上。优选地,使用合适的金属沉积方法,其中在金属沉积开始时,使用牺牲金属和贵金属的混合物,其不与氢反应,但可以与钯形成合金。合适的贵金属例如是金和/或银。在施加优选10nm至50nm厚的金属基层之后,沉积方法可逐渐适应于多孔感测层的组成。或者,基于组分,可以直接改变感测层的组成。使用梯度可以是有利的,因为可以避免材料中的张力。所得到的传感器和所得到的层系统分别因此可以更稳定。

分别与前面的和感测层和起始层类似,为了制造金属基层,从基层金属层去除牺牲金属并形成多孔贵金属基层。

所述多孔金属层可以分别通过所述金属基层或覆盖金属层与所述振荡构件分离,和/或分别通过所述末端金属层或覆盖金属层与所述环境分离。金属层的两个表面相邻部分具有以下特征中的至少一个:

(i)几乎不含或完全不含钯,且钯含量低于50重量%;

(ii)包括至少一种牺牲金属和任选的孔隙填料前体金属,其中牺牲金属的含量分别为起始金属层或感测层中牺牲金属含量的至少1/3;和/或

(iii)存在至少40重量%的银或金或其合金。

优选提供薄金属基层和末端层(覆盖金属层),其厚度优选小于层系统总厚度的四分之一,优选小于层系统总厚度的十分之一。

优选地,所施加的金属层通过加热固结。该热处理的温度和持续时间尤其取决于所使用的金属、它们的分数和金属沉积方法。当过渡金属用作牺牲金属时,可以放弃使用热处理。在使用主族元素时,热处理通常是有利的。

当使用诸如石英振荡构件的振荡构件时,有利的是提供金属基层和末端金属层以利用由于氢吸收引起的质量效应。在将多孔钯(合金)层应用于另一传感器基底(例如弯曲或拉伸传感器)时,分别仅使用末端金属层或覆盖层可以是有利的。

当使用钙或镁作为牺牲金属时,特别是在金属层的化学气相沉积中,随后处理的持续时间和温度可用于设定孔尺寸。

在步骤2中,可以对层系统进行化学处理,该化学处理部分地或完全地从金属层去除牺牲金属。在不坚持该理论的情况下,假定保留在层中的剩余金属被重组并且可以形成新的金属混合物。其中,层和/或牺牲金属与钯或钯/合金配体或钯/合金配体/孔隙填料前体金属的合适的预处理可导致多孔金属层,其中孔隙的种类和性质可由化学过程的条件以及金属的选择部分地控制。

用于选择性地去除牺牲金属的合适的化学过程本身是已知的,并且也被称为去合金化。合适的牺牲金属的示例是可在电化学电池中在酸性状态下用稀硫酸除去的钴。其它牺牲金属为例如锌或铁、铝、锂和碱土金属或其混合物。碱土金属是有利的,因为它们可以在pH中性体系中除去,特别是通过螯合剂如乙二胺四乙酸(EDTA)和其它方法除去。优选的碱土金属是钙和镁。

化学过程通常在浸有层系统的水浴中进行。通常,当该方法可以选择性地利用牺牲金属与钯或钯合金的化学差异时,用于特定选择牺牲金属/钯合金的合适方法是有利的。因此,该方法的多样性是巨大的。接下来,列出了一些有利的组合:

对于钴和镍,在酸性浴中的电化学处理可以是有利的。任选的助剂如表面活性物质或盐可加入浴中。

对于锌,可以使用具有或不具有附加电化学处理的酸性镀液。典型的浴每升包括至少0.1摩尔硫酸;加热该浴可以是有利的。

对于铝的强碱性镀液(超过1mol/l的NaOH或KOH)和增加的温度(超过90℃)可用于去除金属层上的牺牲金属。由于许多振荡构件仅部分地耐碱性,因此铝不太适合作为牺牲金属,但仍可使用。铝的优选用途是用于制造由不锈钢制成的弯曲传感器的传感器。在此,由于传感器材料具有良好的耐久性,因此可以使用强碱性浴。

在温和条件下(需要少量或不添加用于处理浴液的酸)和中等温度(低于60℃)可去除锂。

对于钙和镁,也可以在温和的条件下除去。使用螯合剂如EDTA的缓冲溶液是有利的,并且尤其允许从金属层中除去钙或镁。

如果使用非常活泼的金属,则在施加浴前将金属层暴露于具有任选地升高的温度的潮湿空气是有利的。这可促进随后良好孔的形成。

任选地,以这种方式形成的层可以通过热或化学方法固结。可使用少量钯或系统的其它组分的附加电化学或小电流沉积,因为这可分别加固层结构系统或最初形成的多孔金属结构。在该步骤中额外沉积的金属优选小于层系统总金属的20%,优选小于10%。热后处理本身是已知的,并且可用于加固新形成的结构。

用于用额外钯对层结构体系进行后处理的合适浴液包括例如0.01至1g/lPd(NH

在步骤3中,在使用孔隙填料前体金属的情况下,可以使反应组分在合适的反应条件(温度、溶剂、反应时间)下与步骤2的多孔层接触。因此,优选在金属层的孔的内部形成孔隙填料。优选地,至少90重量%的完全形成的孔隙填料形成在金属膜的孔隙内并粘在其中。在一些实施例中,向上述反应混合物中引入另外的组分可以是有利的。

用于制备基于MOF的孔隙填料的合适的反应组分包括必要的配体,通常为羧酸或有机碱或形成络合物的配体,其浓度在具有变化部分的短链醇(如甲醇、二醇或乙醇)的缓冲水溶液中或在纯有机溶剂中为0.05至5g/l。可以在该溶液中稍微加热反应组分。所使用的反应组分不同于用于制备MOF材料的反应组分,特别在于不存在或几乎不存在形成MOF所必需的金属阳离子(区别1)和/或它们具有低浓度(区别2)。

在优选实施例中,牺牲金属和孔隙填料前体金属可以是相同的。这是有利的,因为需要更少的材料。该实施例也可以描述为在步骤2中部分去除牺牲金属,并且特别是随后使剩余的牺牲金属与步骤3的反应组分反应。在锌(牺牲金属和孔隙填料前体金属相同)或铜(合金配体、牺牲金属和孔隙填料前体金属相同)的情况下,该实施例具有优选的意义,因为锌和铜也适用于合适的MOF的制造。在铜情况下,这是非常简洁的选择,因为需要使用非常少的元素。

在具体实施例中,步骤2和步骤3可以结合,并且牺牲金属的去除和孔隙填料的形成可以在同一步骤中进行。

在一个实施例中,将多孔金属层施加到用于检测氢的振荡构件上。为此,通过使用具有或不具有孔隙填料前体金属的步骤1,用多孔金属层涂覆石英振荡构件或弯曲传感器。优选地,所述涂层通过溅射施加、热后处理并通过温和的反应溶液转变成多孔金属层。

特别优选的金属层可沿整个横截面施加。优选地,除中间层之外的所有金属层是多孔的并且包括:

-层厚度为10nm至100nm,优选10nm至80nm,更优选10nm至50nm的富银或富金金属基层或覆盖金属层;

-含有至少70重量%钯的富钯层,优选层厚为50nm至500nm,优选层厚为50nm至400nm,优选厚度为200nm至400nm,优选厚度为200nm至300nm;

-层厚度为10nm至100nm,优选10nm至80nm,更优选10nm至50nm的富银或富金末端金属层或覆盖层。

金属层优选地应用于石英振荡构件。

可以通过溅射来执行金属层的沉积。相应的装置可由AJA国际公司、NorthScituate、MA或Auriion Anlagentechnik GmbH获得。

合适的石英振荡构件可从Micro Crystal Switzerland、Lap-Tech Inc或GeyerElectronics获得。优选地,石英振荡构件作为特殊制造的一部分被直接涂覆,特别是在将电极施加到石英振荡构件之前和之后。

优选地,特别是以该顺序沉积以下金属:

1)夹层:在石英上沉积1nm至5nm,优选2nm的夹层,优选钽;

2)沉积2nm至10nm、优选5nm的纯银或金,特别是作为中间层和多孔金属层之间的连接和/或腐蚀保护。这也称为第二中间层;

3)沉积10nm至30nm、优选20nm的银/牺牲金属或金/牺牲金属组合物,例如70%至85%的银和/或金以及15%至30%的牺牲金属;

4)沉积50nm至300nm,优选50nm至250nm,优选100nm至250nm,优选100nm至200nm,钯/银/牺牲金属组合物(来自85%的钯/15%的银的70%至85%的钯合金;15%至30%的牺牲金属)

5)沉积10nm至30nm、优选20nm的金/牺牲金属组合物(70-85%Au;30-15%的牺牲金属)

优选地,在溅射之后,优选在惰性气体下,加热金属层,并优选在冷却之后进行步骤2。

优选的牺牲金属是钙或镁。

通过在化学过程中的处理将经涂覆的石英振荡构件转变成多孔形式。优选的化学过程包括使金属层与具有以下组分的溶液接触:

(a)20g/l乙二胺四乙酸二钠(Na

(b)0.1g至5g非离子表面活性剂,优选基于乙二醇或润湿剂或其它表面活性物质,或大于20g的单烷基低聚乙二醇,如二乙基己醇单丁醚。

优选地,浴温稍微升高50℃。随后,优选地,用高度纯化的水和/或异丙醇清洁所述层,并干燥和回火,特别是在氮气下,优选地在100℃到250℃。由此完成多孔金属层的制造。

在冷却之后,这些部件可以完成、校准并用作氢气的传感器。

在一实施例中,具有孔隙填料前体金属的多孔金属层被施加到石英振荡构件上,并通过步骤1和步骤2转变成具有孔隙填料前体金属的多孔钯层或钯合金层。孔隙填料前体金属可以以层或颗粒的形式保留在其内表面上的孔隙内部,或者部分或完全溶解在钯或钯合金中。在前一种情况下,与反应组分接触的步骤3导致孔内的孔隙填料前体金属转变成孔隙填料材料。在后一种情况下,反应组分的存在导致孔隙填料前体金属从钯或钯合金基质迁移到孔中,随后在孔中沉淀的孔隙填料材料的形成下与反应组分反应。

优选的是,如果反应组分能够扩散到孔中的相应位置,则仅发生孔隙填料的形成。因此,由于孔填充有孔隙填料,孔填充过程可以以广泛的自我控制的方式进行,使得当孔隙填料材料与钯或钯合金基质之间的剩余空穴或裂纹变窄时,在它们之间没有另外的反应组分配合。由于MOF从较少结构化或无定形前体产物的结晶通常与体积膨胀一致,所以形成的MOF晶体可漏斗进入金属基质中并形成密集填充的孔。这是有利的,因为可以改进作为选择性孔隙材料的MOF的使用。因此,较大的烃或官能化的有机化合物不能再渗入感测层的内部。在不坚持该理论的情况下,假定该效应导致在这样的系统中改进的氢的选择性检测。

因此可以制造优选的材料:

步骤1:通过溅射,特别是以该顺序,将金属施加到振荡构件上:

1)夹层:在石英上沉积1nm至5nm,优选2nm的夹层,优选钽;

2)沉积2nm至10nm,优选5nm的纯金

3)沉积10nm至30nm、优选20nm的金/牺牲金属混合物(70%至90%的金;10%至30%的牺牲金属)

4)沉积50nm至300nm,优选50nm至250nm,优选100nm至250nm,优选100nm至200nm的钯/银/牺牲金属/孔隙填料前体金属混合物(85%钯/15%银的60%至80%的钯合金;10%至30%的牺牲金属;1%至15%的锌);

5)沉积10nm至30nm、优选20nm的金/牺牲金属混合物(70%至90%的金;10%至30%的牺牲金属)

在溅射之后,优选在惰性气体下,加热金属层,并在冷却之后进行步骤2。

步骤2:通过化学处理将涂覆的石英振荡构件转变成其多孔形式。优选的化学处理包括使金属层与包括以下组成的溶液接触:

(a)50g/l乙酸;

(b)0.1g至5g非离子表面活性剂,优选基于乙二醇或润湿剂或其它表面活性物质,或大于20g的短链单烷基低聚乙二醇,如二乙基己醇单丁醚。

之后,优选用特别高度纯化的水和/或异丙醇漂洗各层,并优选在氮气下在250℃下干燥和回火。

步骤3:优选使涂覆的振荡构件与以下组成的加热溶液接触:

(a)10g/l至80g/l的2-甲基咪唑甲醇

(b)每升甲醇5g至50g甲酸钠

随后用纯甲醇特别多次强烈漂洗。零件尤其在氮气下回火,尤其在120℃下回火,冷却后完成,可用作传感器。可选地,可以例如通过真空沉积方法将5nm至25nm金沉积在材料上。这意味着在完成步骤3之后部分或完全制造末端层。这种变体通常不引起孔的完全封闭,因为金不能以如此低的占有率封闭孔,使得仍然发生良好的气体传输。

在一实施例中,将具有特定孔隙填料前体金属的多孔金属层施加到振荡构件上,并通过步骤1和步骤2转化成具有孔隙填料前体金属的多孔钯或钯合金层。作为金属或金属衍生物的孔隙填料前体金属可以以层或颗粒的形式保留在孔隙内表面上的孔隙内部,或者可以部分或完全溶解在钯或钯合金中存在。(空气)氧、氧化剂如过氧化氢或其它反应物如含磷酸盐的缓冲剂和/或其它添加剂用作反应组分。反应组分的接触引起孔隙填料前体金属的转变,并形成在孔隙内部沉淀的孔隙填料材料。合适的孔隙填料材料可以是能够氧化氢的材料,如氧化铜、掺铜羟基磷灰石钙或稀土金属氧化物如氧化铈或氧化镨。

具有这种孔隙填料的传感器特别适合于在无氢或无氧环境中检测痕量氢的初始出现。在不坚持该理论的情况下,假设在孔(上述孔隙填料材料)内可获得的氧化剂允许结合到钯或钯合金上的氢与氧化剂反应并因此局部形成水或其它反应产物,其中优选地,多孔金属基质的钯或钯合金表面是游离的,以便从环境中吸收额外的氢。与没有孔隙填料的层相比,这导致在具有孔隙填料的层中更高和更快的氢吸收。这些层特别适合于一次性使用,用于监测高价值的处理气体。

具有孔隙填料的传感器可用于含氧环境中,使得由于氢而导致的质量增加被放大,例如,通过氧的额外吸收,因为孔隙填料材料可在其还原之后通过吸收氧而被氧化。在这种传感器材料中,优选孔隙填料材料不完全填充孔隙,从而允许足够的气体传输到整个层中。特别合适的层特别是含有孔隙填料材料的铁或氧化铜,任选地具有金纳米颗粒。在不坚持该理论的情况下,假定吸附了氢的钯表面和孔隙填料材料的活性氧化物表面(铁、铜和/或其它过渡金属)的局部附近引起氢与水的快速反应。由于氧(原子量16g/mol)比氢(原子量1g/mol)重得多,因此结合或吸附到钯上的氢的这种氧化可以引起高达8倍的质量增加(水H

这种类型的传感器可以如下制造:

步骤1:通过溅射将金属施加到振荡构件上,特别是在该过程中:

1)夹层:在石英上沉积1nm至5nm,优选2nm的夹层,优选钽;

2)沉积5nm至20nm,优选10nm,或纯金;

3)沉积10nm至30nm、优选20nm的金/牺牲金属混合物(60%至90%的金;10%至40%的牺牲金属)

4)沉积50nm至300nm,特别是50nm至250nm,特别是100nm至250nm,特别是100nm至200nm钯/金/牺牲金属/孔隙填料前体金属混合物(60%的钯合金85%的钯/15%d的金;15%的牺牲金属;25%的铈)

5)沉积10nm至30nm、优选20nm的金/牺牲金属混合物(60%至90%的金;10%至40%的牺牲金属)

优选在溅射之后,特别是在惰性气体下加热金属层,并在冷却之后进行步骤2。

步骤2:通过化学处理将涂覆的石英振荡构件转变成其多孔形式。优选的化学方法包括使金属层与包括以下组成的溶液接触:

(a)50g/l乙酸;

(b)0.1g至5g非离子表面活性剂,优选基于乙二醇或润湿剂或其它表面活性物质,或大于20g短链单烷基低聚乙二醇,如二乙基己醇单丁醚。

之后,优选用特别高度纯化的水和/或异丙醇漂洗各层,并优选在氮气下在250℃下干燥和回火。

步骤3:优选使涂覆的振荡构件与以下组成的溶液接触:

(a)每升水10g过氧化氢溶液(水溶液中占35%)

随后优选多次,特别是用纯水强烈漂洗。部件尤其在氮气下(特别是250℃)回火,冷却后完成,可用作传感器。

在一个实施例中,传感器可以容纳在壳体中,其中特别地附加地提供至少一个加热元件。合适的加热元件本身是已知的,并且可通过电流或用光(优选地红外光)照射来操作。在优选的实施方案中,多孔含钯金属层可以这样的方式沉积,即金属层本身可以通过施加电流加热,由此吸收和吸附的气体可以从该层中除去。周期性地向该层提供电流可以提高灵敏度。合适的实施例本身是已知的,其中已涂覆的振荡构件的几何形状也是已知的。

在一个实施例中,通常沉积在石英振荡构件上的部分或整个电极可以由多孔含钯层代替。这种传感器可以以几个步骤制造,其中振荡的激发以及振荡构件的读出和质量变化(作为氢的传感器的实际效果)可以通过相同的材料发生。由于这里使用的金属层的组合的稳健结构和可靠功能,这种简洁实行是可以的。

各种商业上可获得的石英振荡构件可在各种电极配置中获得。石英振荡器的制造工艺在电极沉积的面积方面改变,使得

(i)使用相同或相似的几何形状(所用掩模的尺寸和种类、电极的路径和形式)

(ii)使用类似的金属沉积方法(通常在真空中)

沉积本文所述类型的金属组合物来代替用于制造传统石英振荡器的铂或钯合金。

优选将至少一个附加处理步骤(上面指定为《步骤2》)插入制造工艺中,以便将电极转变成多孔金属。

优选地,仅将一部分电极材料浸入步骤2的相应反应溶液/浴中。

特别优选的是,以这样一种形式使用上述处理,在该形式中,用于接触振荡构件的焊盘被配置成使得电极的多孔部分主要布置在该部分的振荡部分上。

在一个实施例中,多孔含钯层可沉积在合适的振荡构件上,其中多孔含钯层容纳在具有开口和膜的壳体中。这些传感器特别适合于在苛刻的环境中检测氢,特别是在存在升高的温度和/或存在其它化合物(例如氢化碳氢化合物)、有机化合物(例如溶剂、油和/或食品蒸汽)、机油、燃料以及燃料电池系统和电池的电解质的情况下。聚合物膜可用作氢能够通过其扩散的膜。合适的聚合物被称为具有高化学和机械稳定性的高性能聚合物。合适的聚合物尤其是聚酰亚胺、聚醚和聚醚酮以及氟聚合物如聚(偏氟乙烯)。在监测有机液体(上述油、电解质、导热油等)中的氢浓度时,关于稳定性,选择膜是相关的。合适的材料是已知的。

附图说明

参考附图来更详细地描述本发明的实施例。其中:

图1示出了氢传感器装置的实施例;

图2示出了氢传感器元件的实施例;

图3示出了氢传感器元件的另一实施例;

图4至图9示出了氢传感器元件的制造方法的实施例;

图10示出了氢传感器元件的实施例;

图11示出了氢传感器元件的实施例;

图12示出了图9的传感器层系统的截面;

图13示出了图10的传感器层系统的截面;以及

图14示出了图11的传感器层系统的截面。

具体实施方式

首先参考图1,其示出了配置用于感测氢浓度的氢传感器装置10的实施例。该氢传感器装置10包括壳体装置12。所述壳体装置12设置有壳体开口14。该壳体开口14可由膜16封闭,所述膜16构造成使得氢通过膜16扩散。此外,一加热装置18可布置在壳体装置12内。

此外,在壳体装置12内设置有氢传感器元件20。氢传感器元件20可以由加热装置18加热。

氢传感器装置10还包括能够控制感测过程的控制装置22。所述控制装置22也可部分地容纳在壳体装置12内。控制装置22被配置用于控制加热装置18和氢传感器元件20,特别是用于启动加热装置18以加热氢传感器元件20和/或用于确定由氢传感器元件20感测的氢浓度。

如图2所示,氢传感器元件20可以包括其上布置有传感器层装置26的振荡构件24。稍后将更详细地讨论传感器层装置26。振荡构件24例如是石英振荡构件28,其可以通过电流(交流)被激励而振荡。振荡构件24的振荡频率取决于振荡构件24的几何形状(这里:圆柱形)和传感器层系统28的配置。也可使用其它几何形状,例如音叉几何形状。

传感器层系统28被构造成使得其能够特别地吸收未结合的氢。由此,传感器层系统26的质量增加,并且振荡构件24的振荡频率根据质量变化而变化。该振荡频率的变化可由控制装置22检测并转换成对应于氢浓度的值。

如图3所示,氢传感器元件20还可以具有类似振荡构件24的杆。该振荡构件24可以由不锈钢制成。另外,可以提供致动器30,其使得振荡构件24振荡。然而,功能原理与图2的实施例相同。

现在参照图4至图9,示意性地描绘了传感器层系统26的制造。优选溅射这些层;尽管可以使用其它沉积工艺。

首先,由粘合剂制成的粘合剂层34优选地沉积在基底层32上,基底层32尤其可以由振荡构件24形成。粘合剂层34具有1nm和5nm之间的层厚度。优选使用钽作为粘合剂。

由具有5nm和20nm之间的层厚度的连接材料制成的连接层36可以沉积在粘合剂层34上。可以优选使用金、银或其合金作为连接材料。

可以在连接层36上沉积由具有10nm至30nm的层厚度的覆盖金属层前体材料制成的下覆盖金属层前体38。所述覆盖金属前体材料由至少40wt%的银、金或银金合金组成,其中所述银金合金又由银、金和不可避免的杂质,以及10wt-%至60wt-%的牺牲金属组成,所述牺牲金属至少与覆盖金属层前体材料的其它组分具有相同的电正性,和/或其中牺牲金属可通过化学过程选择性地转变成可溶性和/或离子形式,例如镁或钙。覆盖金属层前体材料还可包括高达50wt-%的钯。

下覆盖金属层前体38也称为金属基层前体40。然后,覆盖金属层前体材料被称为金属基层前体材料。

此外,可以在下覆盖金属层前体38上沉积由具有50nm至300nm、优选50nm至250nm、优选100nm至250nm、优选100nm至200nm的层厚度的感测层前体材料制成的感测层前体42。所述感测层前体材料由20wt-%至90wt-%的钯或钯合金组成,其中所述钯合金由钯和至少一种选自VIII B族的钯合金配体(partner)组成,其中钯的摩尔分数至少为85%,且钯合金中包括的所有钯合金配体的摩尔分数之和至多为钯合金物质总量的15%,以及10wt-%至80wt-%的牺牲金属,其中所述牺牲金属至少与钯和每一钯合金配体一样是正电性的,和/或其中所述牺牲金属可通过化学过程选择性地转变成可溶性和/或离子形式。

由所述覆盖金属前体材料制成的具有10nm至30nm的层厚度的上覆盖金属层前体44。然而,该组成可以不同于下覆盖金属层前体38。上覆盖金属层前驱体44也被称为末端金属层前驱体46。然后,覆盖金属层前体材料被称为末端金属层前体材料。

前述金属层(粘合剂层34、连接层36、下覆盖金属层前体38、金属基层前体40、感测层前体42、上覆盖金属层前体44、末端金属层前体46)不需要全部都存在。取决于应用,除了感测层之外的单层可省略前体42。金属层共同形成传感器层系统前体48,该传感器层系统前体48可如随后描述的那样转变成传感器层系统26。

在化学过程中,传感器层系统前体48与溶液接触,所述溶液包括20g/l乙二胺四乙酸二钠(Na

优选地,将由该溶液形成的溶液浴加热至40℃至60℃之间的略微升高的温度,优选50℃。

由此,从传感器层系统前体48去除牺牲金属,其中传感器层系统前体48的剩余组分以多孔构造沉积。随后,可将该中间产物用高度纯化的水和异丙醇漂洗多次,并干燥。最后,可在约100℃到250℃的氮气下对所得结果进行回火。

现在传感器层系统前体48已经变成传感器层系统26。其中,下覆盖金属层前体38和金属基层前体40分别转变为下覆盖金属层39和金属基层41。感测层前体42已经变成其中氢可以被良好吸收的感测层43。上覆盖金属层前体44和末端金属层前体46分别成为上覆盖金属层45和末端金属层47。

由于表面金属的去除,下覆盖金属层39、金属基层41、感测层43、上覆盖金属层45和末端金属层47分别是多孔的。

在冷却之后,传感器层系统26可被固定到振荡构件24,以形成氢传感器元件20。氢传感器元件20可以被校准并且随后被用作氢的传感器。

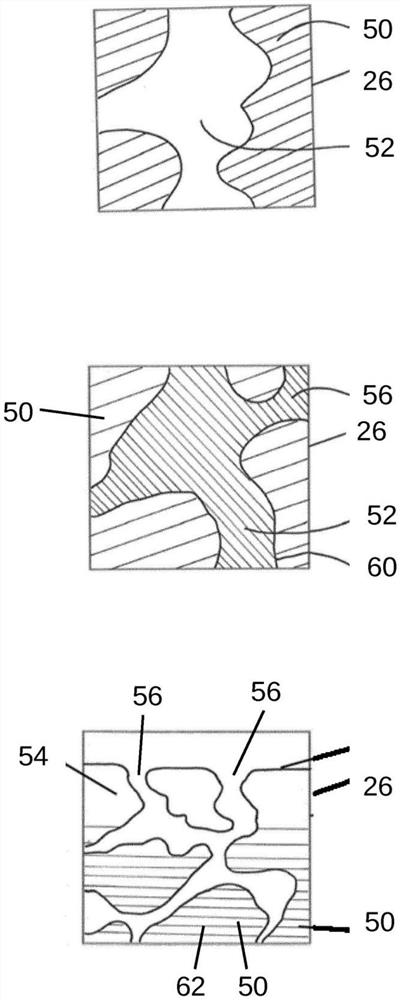

如图12中的截面所示,传感器层系统26具有多孔构造。该材料以截面图示出,其中存在富钯部分50和孔52。

随后,在与前述实施例不同的范围内说明其它实施例。

除了到目前为止所说明的金属层之外,在该实施例中,沉积或溅射孔隙填料前体金属。孔隙填料前体金属可沉积到孔隙的内表面上或至少部分溶解在含钯层内。

为了将该传感器层系统前体48转变成传感器层系统26,已经是多孔的传感器层系统前体另外与能够将孔隙填料前体金属转变成孔隙填料材料或引起孔隙填料前体金属从含钯的层迁移到孔隙52中以形成孔隙填料材料的反应组分接触。

为了转化成多孔形式,使用50g/l乙酸和0.1g至5g非离子表面活性剂的溶液,优选基于乙二醇或润湿剂或其它表面活性物质,或大于20g短链单烷基低聚乙二醇,例如二甘醇单丁醚。之后,将各层用高度纯化的水和异丙醇多次漂洗,并在氮气下于250℃下干燥和回火。

为了从孔隙填料前体金属转化或产生孔隙填料材料,将多孔传感器层系统前体48与温溶液接触,所述温溶液包括每升甲醇10g至80g的2-甲基咪唑和每升甲醇5g至50g甲酸钠。因此,形成具有孔隙填料材料56的传感器层系统26。

随后,将其用纯甲醇强烈清洗,在120℃下在氮气下回火,并在冷却后形成用作传感器的氢传感器元件20。

可选地,如图11所示,可以通过真空沉积方法将5nm至25nm金沉积到传感器层系统26上。由此,形成不是多孔的而是块状的第二末端层58。然而,由于金不能完全封闭孔隙,因此没有显著的孔隙封闭,这是由于低占用率。因此,仍然可以进行良好的气体传输。

如在图13的截面中更详细地描述的,传感器层系统26包括具有孔隙填料材料56的多孔构造。该材料以横截面示出,其中存在富钯部分50和孔52。孔52填充有孔隙填料材料56,其通过接触面60与富钯部分50接触。

在不同的来自空气的氧中,氧化剂如过氧化氢或磷缓冲液或其它添加剂被用作反应组分,以从孔隙填料前体金属产生孔隙填料材料56。与反应组分的接触导致孔隙填料前体金属的转变和在孔隙52的内部沉淀的孔隙填料材料56的形成。合适的孔隙填料材料可以是能够氧化氢的材料,例如氧化铜或掺杂铜的羟基磷灰石,或稀土金属氧化物,例如氧化铈氧化镨。

在该变型中,使用每升水10g过氧化氢溶液(在水溶液中占35%)作为反应组分。

如在图14的截面中更详细地描述的,在一个实施例中,传感器层系统26可以具有多孔构造。这也是横截面的一部分。存在富钯部分50、贫钯或无钯部分54和孔52,其中富钯部分50是传感器层系统26的中心部分62。因此,在该实施例中,金属层的钯浓度可以从表面(图14,在顶部)朝向底部直到感测层43连续增加。

现在参照图1,加热装置18具有至少一个加热元件64。合适的加热元件是充分已知的,并且可以通过电流或用光(特定的红外光)照射来产生热。传感器层系统26优选地附接至振荡构件24,使得其可通过施加电流而被加热,且因此吸收和吸附的气体可从该层移除。周期性地向该层施加电流可以增加氢传感器元件20的灵敏度。

在氢传感器元件20的变型中,用于操作振荡构件24所需的电极或电极的一部分可以由传感器层系统26代替。因此,氢传感器元件20可以以更少的步骤制造,并且由于氢的感测效应,振荡激发以及振荡构件24的质量变化的读出可以通过相同的材料发生。

氢传感器装置10适合于在苛刻的环境中检测氢,特别是在存在升高的温度和其它化合物,例如烃、有机化合物、特定溶剂、油、食品蒸汽、机油、燃料和燃料电池和电池的电解质的情况下。

膜16可以是氢可以通过其扩散的聚合物膜66。已知合适的聚合物是具有高化学和机械稳定性的高性能聚合物。合适的聚合物尤其是聚酰亚胺、聚醚、聚醚酮和氟聚合物如聚偏二氟乙烯。在监测有机液体中的氢浓度时,膜16的稳定性的选择是相关的。合适的材料是已知的。

通过本文所述的措施,提供了多孔金属层,所述多孔金属层的中心部分富含钯,并且至少在一侧上覆盖有薄的耐氢和多孔的贵金属层。多孔金属层具有明确限定的几何形状,因此可以在苛刻的环境中例如在振动系统中用于检测氢。此外,提供了用于制造包括上述多孔金属和孔隙填料的上述系统和复合材料的方法。

附图标记列表

10 氢传感器装置

12 壳体装置

14 壳体开口

16 膜

18 加热装置

20 氢传感器元件

22 控制装置

24 振荡构件

26 传感器层装置

28 石英振荡构件

30 致动器

32 基底层

34 粘合剂层

36 连接层

38 下覆盖金属层前体(金属层)

39 下覆盖金属层

40 金属基层前体(金属层)

41 金属基层

42 感测层前体(金属层)

43 感测层

44 上覆盖金属层前体(金属层)

45 上覆盖金属层

46 末端金属层前体(金属层)

47 末端金属层

48 传感器层系统前体

50 富钯部分

52 孔

54 贫钯或无钯部分

56 孔隙填料材料

58 第二末端层

60 接触面

62 中心部分

64 加热元件

66 聚合物膜

- 传感器层系统前体、可由其制造的传感器层系统以及使用该传感器层系统的氢传感器元件和相应的制造方法

- 载体衬底和铁电层组成的传感器布置以及用于制造和使用的传感器布置的方法