一种橡胶废气处理装置及其操作方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及工业废气处理技术领域,具体涉及一种橡胶废气处理装置及其操作方法。

背景技术

伴随着工业现代化步伐的加快,推动了橡胶业的持续增长,与此同时炼胶工艺过程中也产生了大量的废气,这些废气中不只含有VOCs,还含有大量油雾、粉尘,同时橡胶行业废气属于大风量、低浓度废气。随着人们对环境保护意识的提高,橡胶行业的废气治理已经成为人们所关注的焦点,且2011年针对橡胶行业专门出台了《橡胶制品工业污染物排放标准》,伴随这种趋势橡胶废气治理技术如雨后春笋般孕育而生。

现有橡胶行业废气采用的处理技术有活性炭吸附法、低温等离子法、光催化氧化法等,这些方法普遍存在去除效率低,运行不稳定,无法达到橡胶行业大风量废气处理的总体排放要求。

中国实用新型专利CN201520707584.6,授权公告日为2016年1月6号,公开了一种橡胶废气净化装置,橡胶废气首先通过过滤装置,实现粉尘的去除,确保后续净化装置的连续稳定运行;然后运送至光裂解装置,初步降解污染物;最后输送至喷淋装置,达到彻底降解废气中VOCs的目的,洁净气体通过风机外排;喷淋过程产生的废水在紫外光发生装置产生的紫外光和氧化剂储存装置产生氧化剂的共同作用下,有机污染物得到去除,结晶水循环至喷淋装置。但该废气净化装置去除效率不高、整体能耗大、稳定性差,在运行过程中需要更换氧化剂和过滤装置里面的介质,所需的运行成本较大,不适合处理橡胶行业产生的大风量废气。

发明内容

本发明的目的在于解决大风量、低浓度的含油性颗粒物的橡胶行业有机废气,提供一种处理效果好、效率高、运行稳定的废气处理装置及其操作方法。

本发明解决其技术问题所采用的技术方案是:一种橡胶废气处理装置,其特征在于:包括废气流动通道及按废气流动方向依次设在废气流动通道上的布袋除尘器、干式过滤器、沸石转轮、RTO焚烧炉以及废气流动通道的前端和末端分别设置废气输入口和气体排放口。

进一步的,所述的布袋除尘器为外滤式过滤器,包括净气室和除尘室;所述的净气室包括脉冲装置和出气口,所述的脉冲装置包括脉冲阀、气包、压缩气体输送管和小口径喷嘴;所述的脉冲阀和气包设置于净气室一侧外部,通过压缩气体输送管连接;所述的压缩气体输送管和小口径喷嘴设置于净气室内部下端,所述的小口径喷嘴设置在压缩气体输送管上;所述的出气口设置在净气室另一侧,连接废气流动通道,所述的连接出气口的废气流动通道上设置出口阀。

进一步的,所述的除尘室包括进气口、挡板、布袋、布袋支撑骨架、挂布袋花板、卸灰斗、卸灰阀和集尘器;所述的除尘室一侧下端设置进气口,连接废气流动通道,连接进气口的废气流动通道上设置石灰粉进气口,石灰粉进气口连接自动喷粉装置,所述的自动喷粉装置包括风机、卸料器和粉罐,所述的靠近石灰粉进气口远离进气口一侧的废气流动通道上设置入口阀;所述的进气口旁设置挡板;所述的除尘室底部设置卸灰斗、卸灰阀和集尘器,所述的卸灰阀设置于卸灰斗底部,所述的集尘器设置于卸灰阀正下方;所述的除尘室内设置纤维织物的布袋,布袋设置在小口径喷嘴正下方,通过除尘室顶部的挂布袋花板连接,所述的布袋内部设置布袋支撑骨架。

进一步的,所述的干式过滤器包括三个部分,分别为初效处理区、活性炭处理区和中效处理区;初效处理区内设置初效过滤袋,初效过滤袋通过初效处理区顶部的干式过滤器挂布袋花板连接;活性炭处理区内设置活性炭;中效处理内设置中效过滤袋,中效过滤袋通过中效处理区顶部的干式过滤器挂布袋花板连接。

进一步的,所述的干式过滤器一侧下端设置干式过滤器进气口,连接废气流动通道,靠近干式过滤器进气口一侧设置干式过滤器挡板,所述的连接干式过滤器进气口的废气流动通道上设置入口阀,所述的干式过滤器另一侧上端设置干式过滤器出气口,连接废气流动通道,所述的连接干式过滤器出气口的废气流动通道上设置出口阀;所述的干式过滤器上端设置干式过滤器脉冲装置,包括干式过滤器脉冲阀、干式过滤器气包、干式过滤器压缩气体输送管和干式过滤器小口径喷嘴,所述的干式过滤器脉冲阀、干式过滤器气包和干式过滤器小口径喷嘴通过干式过滤器压缩气体输送管连接,所述的干式过滤器底部设置干式过滤器集尘器。

进一步的,所述的沸石转轮主要由吸附区、脱附区和冷却区组成,所述的沸石转轮在电机的带动下通过定速回转依次经过吸附区、脱附区和冷却区;所述的吸附区一侧设置吸附区进气口,连接废气流动通道,所述的吸附区另一侧设置吸附区出气口,连接废气流动通道。

进一步的,所述的冷却区一侧设置新鲜空气的进气口,通过鼓风机鼓入新鲜空气,所述的冷却区另一侧设置出气口,连接加热空气的预热装置,加热后的空气通过管道接入脱附区,所述的脱附区另一侧通过废气流动通道接入RTO焚烧炉。

进一步的,所述的RTO焚烧炉采用固定三室蓄热焚烧炉,主要由蓄热室A、蓄热室B、蓄热室C和燃烧室组成,所述的燃烧室内设置燃烧器,所述的蓄热室内壁设置蜂窝蓄热陶瓷。

进一步的,所述的RTO焚烧炉的下端设置三根进气管、三根排气管和三根吹扫风管,所述的进气管、排气管和吹扫风管上均设置阀门,所述的进气管和排气管均连接废气流动通道。

进一步的,所述的布袋除尘器、干式过滤器、沸石转轮和RTO焚烧炉的废气流动通道上均设置引风机,沸石转轮设置两个引风机,分别在吸附区和脱附区后连接的废气流动通道上。

一种橡胶废气处理装置,其特征在于:采用“预处理+吸附浓缩+蓄热焚烧”装置,预处理装置的布袋除尘器为防止橡胶废气中的含油尘粒、粉尘等杂质进入到沸石转轮中,并沉积在沸石的蜂巢结构中,影响沸石对有机物的吸附能力,甚至影响沸石转轮的正常运行;同时在布袋除尘器后设置干式过滤器能有效过滤较小粒径的颗粒粉尘,提高沸石转轮的寿命;

预处理设备设置脉冲装置,干式过滤器的活性炭处理区设置干式过滤器脉冲装置,一旦活性炭处于饱和状态,开启干式过滤器脉冲装置,将活性炭脱附,从而可以重复利用活性炭,减少橡胶废气处理装置的运行成本。

一种橡胶废气处理装置地具体操作步骤为:

步骤一:预处理过程

第一步:以下情况需要进行自动喷粉:a、新布袋在启用前;b、脉冲清灰后;c、大小修后重新投运;d、布袋除尘器停运48 h后又启动;布袋除尘器预喷涂需要200目左右的石灰粉;

第二步:先打开布袋除尘器的入口阀和出口阀,启动引风机,使布袋除尘器形成进气口进气,出气口出气的状态;

第三步:打开卸灰斗下方的卸料阀,启动风机,将落入管道的石灰粉喷吹至连接布袋除尘器进气口的废气流动通道,石灰粉随着引风机的风喂入布袋除尘器内,使石灰粉附着在布袋表面,在布袋表面形成一层石灰粉层;当布袋除尘器进出口压差达到200~400 pa时,关闭卸料器和风机,结束自动喷粉;

第四步:检查布袋,是否出现花板的泄露和布袋破袋、掉袋情况;

第五步:除尘器启动后,含尘废气由进气口进入,在挡板的引导下,大颗粒粉尘分离后直接落入卸灰斗,含尘废气随气流进入除尘室内布袋区,废气中的粉尘被截留在纤维织物的布袋外,通过布袋的废气达到去除粉尘的效果,经净气室、出气口进入废气流动通道;而自动喷粉在布袋表面形成的一层石灰粉层能防止油性颗粒物粘附在布袋过滤面,从而不会造成糊袋;

第六步:布袋除尘器运行一段时间,进出口的压差上升,当压差达到设定值(1500 pa)时,按设置的程序脉冲清灰;即逐个开启脉冲阀,通过小口径喷嘴喷射高压气体,将布袋表面附着的粉尘吹入卸灰斗中;其中脉冲时间设置为100 ms,喷吹间隔设置为1~60 s;脉冲完后,进行自动喷粉,使得在布袋表面形成一层石灰粉层,自动喷粉完继续过滤含尘废气,如此重复;当卸灰斗中的粉尘达到一定量时,开启卸灰阀,使粉尘落入集尘器中,定期进行清运。

第七步:启动干式过滤器,经过布袋除尘器处理的废气从干式过滤器进气口进入,依次经过初效过滤区的出效过滤袋、活性炭处理区的活性炭和中效过滤区的中效过滤袋,最后从干式过滤器出气口排出,进入废气流动通道;

第八步:当干式过滤器进出口压差达到设定值时,关闭干式过滤器进气阀,开启干式过滤器脉冲阀,压缩气体从干式过滤器小口径喷嘴喷射,附着在布袋表面和活性炭空隙结构中的细微粉尘被吹落;脉冲结束后,继续过滤细微粉尘,如此重复;干式过滤器集尘器内的粉尘定期进行清运。

步骤二:吸附浓缩过程;

第一步:启动沸石转轮,废气从沸石转轮吸附区进气口进入,废气中的甲苯和非甲烷总烃被吸附在沸石的蜂巢结构中,被吸附后的气体从吸附区出气口排出,接入废气流动通道,与经过RTO焚烧炉氧化后的气体汇合,达标排放;

第二步:新鲜空气通过新鲜空气进气口进入冷却区,冷却冷却区的沸石,并吸收一部分的热能,吸收了部分热能的新鲜空气从冷却区排出,进入加热空气的预热装置,加热新鲜空气,新鲜空气加热至180℃左右,加热后接入脱附区;

第三步:加热后接入脱附区,使脱附区中吸附在沸石中的有机物在高温作用下被脱附出来,同时被新鲜空气带走,从脱附区另一侧的脱附区出气口排出,通过废气流动通道接入RTO焚烧炉;进入脱附区的加热后的新鲜空气与进入吸附区的废气的比例在1/3-1/10之间,接入RTO焚烧炉的新鲜空气中有机物的浓度最高可达到处理前浓度的10倍。

第四步:沸石转轮在电机的带动下通过定速回转依次经过吸附区、脱附区和冷却区,吸附了有机物的沸石转至脱附区,在脱附区进行高温脱附,脱附了的沸石转至冷却区,在冷却区进行冷却,冷却后的沸石回转至吸附区重新进行吸附,如此重复。

步骤三:蓄热燃烧过程;

第一步:开启蓄热室A的阀门,经过沸石转轮脱附区后的有机废气经引风机进入蓄热室A(蜂窝蓄热陶瓷保留了上一循环热量,处于高温状态),蜂窝蓄热陶瓷释放热量、温度降低,同时有机废气吸收热量、温度升高,蓄热室A在下一个循环进行吹扫,使蓄热室A中剩余的废气进入燃烧室氧化,废气流经蓄热室A后,以较高的温度进入燃烧室,准备氧化,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构;

第二步:在燃烧室中,废气由燃烧器加热升温达到氧化温度,此时温度设定为800-850℃,使废气中的有机成分分解成二氧化碳和水;由于废气已在蓄热室A内预热,燃料耗量大为减少;燃烧室有两个作用:一是保证废气能达到设定的氧化温度,二是保证有足够的停留时间使废气中的有机成分被充分氧化;

第三步:废气流经燃烧室氧化后成为洁净气体后离开燃烧室,进入在上一循环进行吹扫过的蓄热室B(此时蜂窝蓄热陶瓷处于温度较低状态),洁净气体在蓄热室B释然大量热量给蜂窝蓄热陶瓷,气体降温后排出,接入废气流动通道,与沸石转轮吸附区排放的气体汇合后达标排放,而蜂窝蓄热陶瓷吸收大量热量后升温,其吸收的热量用于下一个循环预热废气;

第四步:而蓄热室C处于清扫状态,上一循环结束阀门切换时,阀门与蜂窝蓄热陶瓷的之间存有少量废气,采用新鲜空气进行吹扫,将其吹至燃烧室,蓄热室C用于下一循环的排气;

第五步:下一次循环废气由蓄热室B进入,由蓄热室C排出,蓄热室A进行吹扫;再下一次循环废气由蓄热室C进入,由蓄热室A排出,蓄热室B进行吹扫,周而复始,更替交换。

附图说明

下面结合附图对本发明作进一步说明:

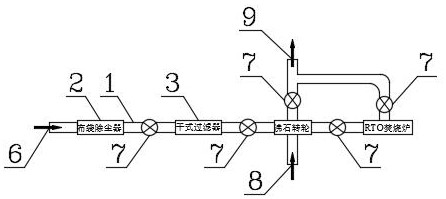

图1是本发明实施例整体结构示意图;

图2是本发明实施例布袋除尘器结构示意图;

图3是本发明实施例干式过滤器结构示意图;

图4是本发明实施例沸石转轮结构示意图;

图5是本发明实施例RTO焚烧炉结构示意图。

图中:1废气流动通道,2布袋除尘器,3干式过滤器,4沸石转轮,5RTO焚烧炉,6废气输入口,7引风机,8新鲜空气的进气口,9气体排放口,10净气室,11除尘室,12进气口,13石灰粉进气口,14挡板,15脉冲装置,16脉冲阀,17气包,18压缩气体输送管,19小口径喷嘴,20挂布袋花板,21布袋,22布袋支撑骨架,23卸灰阀,24集尘器,25卸灰斗,26自动喷粉装置,27风机,28卸料器,29粉罐,30出气口,31初效处理区,32活性炭处理区,33中效处理区,34干式过滤器进气口,35干式过滤器挡板,36初效过滤袋,37活性炭,38中效过滤袋,39干式过滤器脉冲装置,40干式过滤器脉冲阀,41干式过滤器气包,42干式过滤器压缩气体输送管,43干式过滤器小口径喷嘴,44干式过滤器挂布袋花板,45干式过滤器集尘器,46干式过滤器出气口,47吸附区,48脱附区,49冷却区,50加热空气的预热装置,51吸附区进气口,52新鲜空气进气口,53吸附区出气口,54新鲜空气出气口,55脱附区进气口,56脱附区出气口,57沸石,58电机,59燃烧室,60燃烧器,61蓄热室A,62蓄热室B,63蓄热室C,64蜂窝蓄热陶瓷,65进气管,66排气管,67吹扫风管,68阀门,69入口阀,70出口阀。

具体实施方式

为进一步阐释本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图1-5及较佳实施例,对依据本发明提出的一种橡胶废气处理装置,主要包括废气流动通道1及按废气流动方向依次设在废气流动通道1上的布袋除尘器2、干式过滤器3、沸石转轮4、RTO焚烧炉5以及废气流动通道1的前端和末端分别设置废气输入口6和气体排放口9。

本处理装置中,废气通过流动通道1依次穿过布袋除尘器2、干式过滤器3、沸石转轮4和RTO焚烧炉5,并在得到净化后通过气体排放口9排放;本处理装置通过对废气分层、多级的处理,依次逐步去除废气中的油性颗粒物、细微粉尘、甲苯和非甲烷总烃等有机物,具有废气处理效果好、效率高等特点,特别适合处理大风量、低浓度的橡胶废气。

作为本发明优选的实施方式,所述的布袋除尘器2为外滤式过滤器,包括净气室10和除尘室11;所述的净气室10包括脉冲装置15和出气口30,所述的脉冲装置15包括脉冲阀16、气包17、压缩气体输送管18和小口径喷嘴19,所述的脉冲阀16和气包17设置于净气室10一侧外部,通过压缩气体输送管18连接,所述的压缩气体输送管18和小口径喷嘴19设置于净气室10内部下端,所述的小口径喷嘴19设置在压缩气体输送管18上,所述的出气口30设置在净气室10另一侧,连接废气流动通道1,所述的连接出气口30的废气流动通道上设置出口阀70;所述的除尘室11包括进气口12、挡板14、挂布袋花板20、布袋21、布袋支撑骨架22、卸灰斗25、卸灰阀23、集尘器24;所述的除尘室11一侧下端设置进气口12,连接废气流动通道1,连接进气口12的废气流动通道1上设置石灰粉进气口13,石灰粉进气口13连接自动喷粉装置26,所述的自动喷粉装置26包括风机27、卸料器28和粉罐29;所述的靠近石灰粉进气口13远离进气口12一侧的废气流动通道1上设置入口阀69;所述的进气口12旁设置挡板14,所述的除尘室11底部设置卸灰斗25、卸灰阀23和集尘器24,所述的卸灰阀23设置于卸灰斗25底部,集尘器24设置于卸灰阀23正下方,所述的除尘室11内设置纤维织物的布袋21,所述的布袋21设置在小口径喷嘴19正下方,通过除尘室11顶部的挂布袋花板20连接,布袋21内部设置布袋支撑骨架22。

作为本发明优选的实施方式,干式过滤器3包括三个部分,分别为初效处理区31、活性炭处理区32和中效处理区33;初效处理区31内设置初效过滤袋36,初效过滤袋36通过初效处理区31顶部的干式过滤器挂布袋花板44连接,活性炭处理区32内设置活性炭37,中效处理区33内设置中效过滤袋38,中效过滤布袋38通过中效处理区33顶部的干式过滤器挂布袋花板44连接;干式过滤器3一侧下端设置干式过滤器进气口34,连接废气流动通道1,靠近干式过滤器进气口34一侧设置干式过滤器挡板35,连接干式过滤器进气口34的废气流动通道1上设置入口阀69,干式过滤器3另一侧上端设置干式过滤器出气口46,连接废气流动通道1,连接出气口的废气流动通道1上设置出口阀70;干式过滤器3上端设置干式过滤器脉冲装置39,包括干式过滤器脉冲阀40、干式过滤器气包41、干式过滤器压缩气体输送管42和干式过滤器小口径喷嘴43,干式过滤器脉冲阀40、干式过滤器气包41和干式过滤器小口径喷嘴43通过干式过滤器压缩气体输送管42连接,干式过滤器下端设置干式过滤器集尘器45。

作为本发明优选的实施方式,沸石转轮4主要由吸附区47、脱附区48和冷却区49组成,吸附区47一侧设置吸附区进气口51,连接废气流动通道1,吸附区47的另一侧设置吸附区出气口53,连接废气流动通道1;冷却区49的一侧设置新鲜空气进气口52,通过鼓风机鼓入新鲜空气,冷却区49的另一侧设置新鲜空气出气口54,连接加热空气的预热装置50,加热后的空气通过管道接入脱附区48,脱附区48的另一侧通过废气流动通道1接入RTO焚烧炉5。

作为本发明优选的实施方式,RTO焚烧炉5采用固定三室蓄热焚烧炉,主要由蓄热室A61、蓄热室B62、蓄热室C63和燃烧室59组成,燃烧室59内设置燃烧器60,蓄热室内壁设置蜂窝蓄热陶瓷64;RTO焚烧炉5的下端设置三根进气管65、三根排气管66和三根吹扫风管67,进气管65、排气管66和吹扫风管67上均设置阀门68,进气管65和排气管66均连接废气流动通道1。

所述的一种橡胶废气处理装置:有机废气通过布袋21过滤油性颗粒物和粉尘,通过干式过滤器3的三个处理区,去除布袋除尘器2没有去除的细微粉尘,接着经过沸石转轮4将大风量、低浓度的有机废气浓缩成小风量、高浓度的有机废气,浓缩后的废气进入RTO焚烧炉5,在燃烧室59内对橡胶废气进行氧化,将橡胶废气中的有机物转换成二氧化碳和水,实现废气的净化,处理后的气体从气体排放口9排出;

具体采用“预处理+吸附浓缩+蓄热焚烧” 装置,预处理装置的布袋除尘器2为防止橡胶废气中的油性粉尘、颗粒物等杂质进入到沸石转轮4中,并沉积在沸石57的蜂巢结构中,影响沸石对有机物的吸附能力,甚至影响沸石转轮的正常运行;同时在布袋除尘器2后设置干式过滤器3能有效过滤较小粒径的粉尘,提高沸石转轮4的寿命;

预处理设备设置脉冲装置,干式过滤器3的活性炭处理区32设置干式过滤器脉冲装置39,一旦活性炭37处于饱和状态,开启干式过滤器脉冲装置39,将活性炭37脱附,从而可以重复利用活性炭37,减少橡胶废气处理装置的运行成本。

一种橡胶废气处理装置的具体操作步骤为:

步骤一:预处理过程

第一步:以下情况需要进行自动喷粉:a、新布袋21在启用前;b、脉冲清灰后;c、大小修后重新投运;d、布袋除尘器2停运48 h后又启动;布袋除尘器预喷涂需要200目左右的石灰粉;

第二步:先打开布袋除尘器2的入口阀69和出口阀70,启动引风机7,使布袋除尘器2形成进气口12进气,出气口30出气的状态;

第三步:打开卸灰斗25下方的卸料阀23,启动风机27,将落入管道的石灰粉喷吹至连接布袋除尘器2进气口12的废气流动通道1,石灰粉随着引风机7的风喂入布袋除尘器2内,使石灰粉附着在布袋21表面,在布袋表面形成一层石灰粉层;当布袋除尘器2进出口压差达到200~400 pa时,关闭卸料器28和风机27,结束自动喷粉;

第四步:检查布袋,是否出现花板的泄露和布袋21破袋、掉袋情况;

第五步:除尘器启动后,含尘废气由进气口12进入,在干式过滤器挡板35的引导下,大颗粒粉尘分离后直接落入卸灰斗25,含尘废气随气流进入除尘室11内布袋区,废气中的粉尘被截留在纤维织物的布袋21外,通过布袋21的废气达到去除粉尘的效果,经净气室10、出气口30进入废气流动通道1;而自动喷粉在布袋21表面形成的一层石灰粉层能防止油性颗粒物粘附在布袋21过滤面,从而不会造成糊袋;

第六步:布袋除尘器2运行一段时间,进出口的压差上升,当压差达到设定值(1500 pa)时,按设置的程序脉冲清灰;即逐个开启脉冲阀16,通过小口径喷嘴19喷射高压气体,将布袋21表面附着的粉尘吹入卸灰斗25中;其中脉冲时间设置为100 ms,喷吹间隔设置为1~60s;脉冲完后,进行自动喷粉,使得在布袋表面形成一层石灰粉层,自动喷粉完继续过滤含尘废气,如此重复;当卸灰斗中25的粉尘达到一定量时,开启卸灰阀23,使粉尘落入集尘器24中,定期进行清运。

第七步:启动干式过滤器3,经过布袋除尘器2处理的废气从干式过滤器进气口34进入,依次经过初效过滤区31的出效过滤袋36、活性炭处理区32的活性炭37和中效过滤区33的中效过滤袋38,最后从干式过滤器出气口46排出,进入废气流动通道1;

第八步:当干式过滤器3进出口压差达到设定值时,关闭干式过滤器3进气阀69,开启干式过滤器脉冲阀40,压缩气体从干式过滤器小口径喷嘴19喷射,附着在布袋21表面和活性炭37空隙结构中的细微粉尘被吹落;脉冲结束后,继续过滤细微粉尘,如此重复;干式过滤器集尘器45内的粉尘定期进行清运。

步骤二:吸附浓缩过程;

第一步:启动沸石转轮4,废气从沸石转轮4吸附区进气口51进入,废气中的甲苯和非甲烷总烃被吸附在沸石57的蜂巢结构中,被吸附后的气体从吸附区出气口53排出,接入废气流动通道1,与经过RTO焚烧炉5氧化后的气体汇合,达标排放;

第二步:新鲜空气通过新鲜空气进气口52进入冷却区49,冷却冷却区49的沸石57,并吸收一部分的热能,吸收了部分热能的新鲜空气从冷却区49排出,进入加热空气的预热装置50,加热新鲜空气,新鲜空气加热至180℃左右,加热后接入脱附区48;

第三步:加热后接入脱附区48,使脱附区48中吸附在沸石57中的有机物在高温作用下被脱附出来,同时被新鲜空气带走,从脱附区48另一侧的脱附区出气口56排出,通过废气流动通道1接入RTO焚烧炉5;进入脱附区48的加热后的新鲜空气与进入吸附区47的废气的比例在1/3-1/10之间,接入RTO焚烧炉的新鲜空气中有机物的浓度最高可达到处理前浓度的10倍。

第四步:沸石转轮4在电机58的带动下通过定速回转依次经过吸附区47、脱附区48和冷却区49,吸附了有机物的沸石57转至脱附区48,在脱附区48进行高温脱附,脱附了的沸石57转至冷却区49,在冷却区49进行冷却,冷却后的沸石57回转至吸附区47重新进行吸附,如此重复。

步骤三:蓄热燃烧过程;

第一步:开启蓄热室A61的阀门68,经过沸石转轮4脱附区48后的有机废气经引风机7进入蓄热室A61(蜂窝蓄热陶瓷64保留了上一循环热量,处于高温状态),蜂窝蓄热陶瓷64释放热量、温度降低,同时有机废气吸收热量、温度升高,蓄热室A61在下一个循环进行吹扫,使蓄热室A61中剩余的废气进入燃烧室59氧化,废气流经蓄热室A61后,以较高的温度进入燃烧室59,准备氧化,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构;

第二步:在燃烧室59中,废气由燃烧器60加热升温达到氧化温度,此时温度设定为800-850℃,使废气中的有机成分分解成二氧化碳和水;由于废气已在蓄热室A61内预热,燃料耗量大为减少;燃烧室有两个作用:一是保证废气能达到设定的氧化温度,二是保证有足够的停留时间使废气中的有机成分被充分氧化;

第三步:废气流经燃烧室59氧化后成为洁净气体后离开燃烧室59,进入在上一循环进行吹扫过的蓄热室B62(此时蜂窝蓄热陶瓷64处于温度较低状态),洁净气体在蓄热室B62释然大量热量给蜂窝蓄热陶瓷64,气体降温后排出,接入废气流动通道1,与沸石转轮4吸附区47排放的气体汇合后达标排放,而蜂窝蓄热陶瓷64吸收大量热量后升温,其吸收的热量用于下一个循环预热废气;

第四步:而蓄热室C63处于清扫状态,上一循环结束阀门68切换时,阀门68与蜂窝蓄热陶瓷64的之间存有少量废气,采用新鲜空气进行吹扫,将其吹至燃烧室59,蓄热室C63用于下一循环的排气;

第五步:下一次循环废气由蓄热室B62进入,由蓄热室C63排出,蓄热室A61进行吹扫;再下一次循环废气由蓄热室C63进入,由蓄热室A61排出,蓄热室B62进行吹扫,周而复始,更替交换。

以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上诉揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均扔属于本发明技术方案的范围内。

- 一种橡胶废气处理装置及其操作方法

- 一种化工生产用废气处理装置及其操作方法