用于有机发光二极管触摸屏的控制方法及其驱动装置

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及一种用于有机发光二极管(Organic Light-Emitting Diode,OLED)面板的控制方法,尤其涉及一种用于有机发光二极管触摸屏的控制方法及其触控及有机发光二极管驱动装置。

背景技术

请参考图1,图1为一般有机发光二极管(Organic Light-Emitting Diode,OLED)面板10的示意图。图1简要示出了具有上发光(top emission)结构的有机发光二极管面板10的侧视图。如图1所示,有机发光二极管面板10包括一基板100、一有机发光二极管层102、一封装层104及一偏光片(polarizer)106。有机发光二极管面板10还可包括一上基板(未示出),设置于偏光片106上方。基板100可以是玻璃基板或可挠性基板,基板100上设置有薄膜晶体管(Thin-Film Transistor,TFT)。每一显示像素可包括一驱动薄膜晶体管及一有机发光二极管(可设置于有机发光二极管层102),其共同运作以控制显示像素进行发光。封装层104及上基板可用来保护内部电路并将电路与空气隔离,以避免电路组件及导线受到氧化。偏光片106可用来进行滤波及导光,使得每一像素显示预定颜色。

图2示出了一示例性有机发光二极管触摸屏20的结构,有机发光二极管触摸屏20可以是具有表面式触控传感器(on-cell touch sensor)的一般有机发光二极管面板。图2示出了表面式可挠性面板结构的侧视图。如图2所示,有机发光二极管触摸屏20包括一基板200、一有机发光二极管层202、一封装层204,一触控感测层205、一偏光片206及一覆盖窗(cover window)208。对于可挠性结构而言,基板200可由聚酰亚胺(Polyimide,PI)来实现,薄膜晶体管则设置于聚酰亚胺基板200上。触控感测层205可包括镀在薄膜上的触控感测电极,为避免影响图像显示,触控感测电极可由透明材料来实现,例如氧化铟锡(Indium TinOxide,ITO)。除此之外,关于有机发光二极管层202、封装层204及偏光片206的实施及运作方式都类似于图1中的有机发光二极管层102、封装层104及偏光片106。覆盖窗208可视为上基板,其具有格状或窗形结构,可穿透光线以显示欲显示的图像。在此例中,触控感测层205可设置于封装层204上,而偏光片206及覆盖窗208可设置于触控感测层205上,例如通过光学胶(Optically Clear Adhesive,OCA)来贴合。

由于面板尺寸的轻薄短小趋势,可将触控感测电极整合入面板的封装层内。图3示出了一示例性有机发光二极管触摸屏30的结构,其中,触控传感器整合在封装层内。有机发光二极管触摸屏30包括一基板300、一有机发光二极管层302、具有触控传感器的一封装层304、一偏光片306及一覆盖窗308。关于基板300、有机发光二极管层302、偏光片306及覆盖窗308的实施及运作方式都类似于图2中的基板200、有机发光二极管层202、偏光片206及覆盖窗208。有机发光二极管触摸屏30与有机发光二极管触摸屏20之间的差异在于,在有机发光二极管触摸屏30中,触控传感器可通过线上工艺(in-line process)整合入封装层304。详细来说,封装层304内的封装材料可包括非导电材料,如有机材料或氧化硅等,这些材料一层一层叠合而形成完整的封装层304。触控传感器可包括金属网格,用来构成触控感测电极图案,在制造过程中,可将触控感测电极镀在封装层304内部的一或多个子层上,以将触控传感器整合入封装层304。

值得注意的是,整合触控传感器的封装层304的厚度相当薄。举例来说,从封装层304顶端至基板300的垂直距离大约等于10微米(micrometer,μm),如图3所示。在如此短的距离之下,通过面板周边将触控控制线从触控传感器连接到设置于基板300上的触控控制集成电路(Integrated Circuit,IC)310是相当容易的。再者,显示控制线(如扫描线或数据线)通过面板周边的连接线从有机发光二极管层302连接到设置于基板300上的显示控制集成电路320也相当容易。在此情况下,可轻易将显示控制集成电路320与触控控制集成电路310整合,以实现触控显示驱动整合(Touch and Display Driver Integration,TDDI)。相较之下,在图2所示的有机发光二极管触摸屏20上,包括薄膜层的触控感测层205厚度约为100微米,因而需要较宽的边界来绕行欲到达触控控制集成电路210的触控控制线。若欲在基板200上整合触控控制集成电路210与显示控制集成电路220时,其绕线距离将变得相当长,因而需要更宽的边界。在此情形下,相较于现有有机发光二极管触摸屏20而言,有机发光二极管触摸屏30更容易实现触控感测整合的结构,因而更适用于如移动电话或穿戴式装置等小尺寸面板的应用。

然而,在有机发光二极管触摸屏30中,触控传感器与有机发光二极管层302的阴极十分接近,使得触控传感器存在巨大的电容性负载。在一范例中,其电容性负载可能高达500~1000皮法(picofarad,pF)。再者,由于触控传感器与面板的数据线及扫描线之间的间距极短,也具有较大的电容性负载,较大的电容性负载会在触控驱动及感测上产生较大负担,使得触控驱动/感测操作需消耗更多电力来克服负载。而随着面板尺寸及分辨率的提高,在大尺寸面板上往往设置有更多的触控感测走线,造成耗电量更加提升。

需注意的是,无论在显示过程中或者暗屏之下,触摸屏的触控感测功能都可能被启用。举例来说,移动电话通常配备有触控唤醒功能,其可在暗屏模式下侦测一特定触控手势来唤醒装置。一般来说,通常需要将暗屏模式的耗电降到最低以提升装置的待机时间,然而,即使面板上无任何触控事件发生,仍有必要周期性进行触控侦测,其在巨大的电容性负载之下造成无法忽略的电力消耗,这些因电容性负载造成的触控侦测的额外耗电将导致电子装置的待机时间下降。鉴于此,现有技术实有改进的必要。

发明内容

因此,本发明的主要目的即在于提供一种可用于有机发光二极管(OrganicLight-Emitting Diode,OLED)触摸屏的控制方法,以解决上述问题。

本发明的一实施例公开了一种控制方法,用于一触控及有机发光二极管驱动装置,用来控制一有机发光二极管触摸屏。该有机发光二极管触摸屏具有一暗屏模式及一正常显示模式,并包括有机发光二极管的一阴极层。该控制方法包括:在该暗屏模式下的一触控感测期间内,施加一第一抗负载驱动(Load-Free Driving,LFD)信号于该阴极层或控制该阴极层为浮空(floating)状态;以及在该正常显示模式下,施加一恒定电压于该阴极层。

本发明的另一实施例公开了一种触控及有机发光二极管驱动装置,该触控及有机发光二极管驱动装置用来控制一有机发光二极管触摸屏。该有机发光二极管触摸屏具有一暗屏模式及一正常显示模式,并包括有机发光二极管的一阴极层。该触控及有机发光二极管驱动装置用来执行以下步骤:在该暗屏模式下的一触控感测期间内,施加一第一抗负载驱动信号于该阴极层或控制该阴极层为浮空状态;以及在该正常显示模式下,施加一恒定电压于该阴极层。

附图说明

图1为一般有机发光二极管面板的示意图。

图2示出了一示例性有机发光二极管触摸屏的结构。

图3示出了一示例性有机发光二极管触摸屏的结构,其触控传感器整合在封装层。

图4为本发明实施例一触摸屏的示意图。

图5为本发明实施例一显示系统的示意图。

图6为操作在低功耗模式的显示系统的示意图。

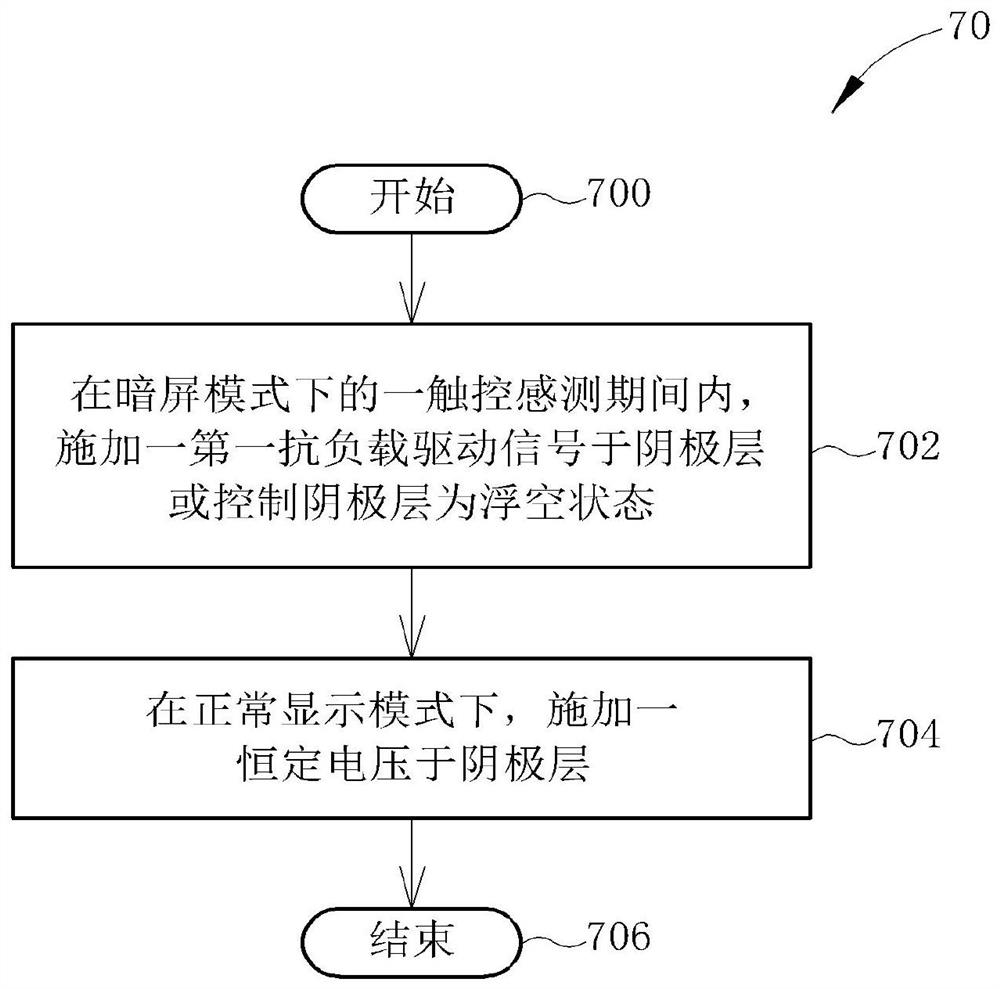

图7为本发明实施例一控制流程的流程图。

图8为图5中的显示系统的相关信号的示例性波形图。

图9为操作在暗屏模式下的触控感测期间的显示系统的示意图。

其中,附图标记说明如下:

10、500 有机发光二极管面板

20、30 有机发光二极管触摸屏

100、200、300 基板

102、202、302 有机发光二极管层

104、204、304 封装层

106、206、306 偏光片

205 触控感测层

208、308 覆盖窗

210、310 触控控制集成电路

220、320 显示控制集成电路

400 触摸屏

Tx1~Txm 驱动电极

Rx1~Rxn 感测电极

402 触控控制器

50 显示系统

502 触控及有机发光二极管驱动装置

504 栅极驱动装置

510 电源供应器

T1、T2 晶体管

Cs 存储电容

O1 有机发光二极管

VDD、VSS 电源供应电压

520 内部电源供应器

530 控制逻辑电路

VGH、VGL 栅极控制信号

70 控制流程

700~706 步骤

具体实施方式

请参考图4,图4为本发明实施例一触摸屏400的示意图。如图4所示,触摸屏400包括一触控传感器,其具有多个触控感测电极。详细来说,触控感测电极可包括设置于一层的多个驱动电极Tx1~Txm以及设置于另一层的多个感测电极Rx1~Rxn,此处所描述的一层可以是封装层304中的一子层,如图3所示。驱动电极Tx1~Txm可以是条状结构的电极,其沿着垂直方向设置;感测电极Rx1~Rxn可以是条状结构的电极,其沿着水平方向设置。每一电极都连接到一触控控制器402,触控控制器402可作为集成电路(Integrated Circuit,IC)而位于芯片中。

为进行触控侦测,触控控制器402可发送一触控驱动信号(如方波信号)至每一驱动电极Tx1~Txm,触控控制器402还包括一接收器,用来接收来自于触摸屏400的触控感测信号。详细来说,当触控驱动信号被传送至驱动电极Tx1~Txm时,接收器可对应从感测电极Rx1~Rxn接收触控感测信号,从而实现互容式(mutual capacitance)触控感测。在另一实施例中,当触控驱动信号被传送至驱动电极Tx1~Txm时,接收器可对应从相同的驱动电极Tx1~Txm接收触控感测信号,从而实现自容式(self-capacitance)触控感测。或者,触控驱动信号可被传送至电极Rx1~Rxn而触控感测信号可从电极Tx1~Txm接收,意即电极Rx1~Rxn可视为驱动电极而电极Tx1~Txm可视为感测电极。所接收的感测信号可反映因触控手势而在驱动电极及/或感测电极上产生的电容变化。

请参考图5,图5为本发明实施例一显示系统50的示意图。如图5所示,显示系统50包括一有机发光二极管(Organic Light-Emitting Diode,OLED)面板500、一触控及有机发光二极管驱动装置502、一栅极驱动装置504及一电源供应器510。有机发光二极管面板500可以是一主动矩阵式有机发光二极管(Active-Matrix OLED,AMOLED)面板,其包括布置为阵列的多个显示像素。为求简化,图5仅示出单一显示像素。显示像素包括晶体管(如薄膜晶体管(Thin-Film Transistor,TFT))T1及T2、一存储电容Cs及一有机发光二极管O1。当显示像素接收到电源供应电压VDD及VSS时,通过接收来自于数据线的显示数据以及通过来自于扫描线的扫描信号的控制,显示像素可显示预定亮度。在一实施例中,电源供应电压VDD可以是例如4V至5V之间的正电压,而电源供应电压VSS可以是例如-3V至-1V之间的负电压。触控及有机发光二极管驱动装置502可根据有机发光二极管面板500的整体耗电量,调整实际的电源供应电压VDD及/或VSS的大小。在像素的显示操作期间,所接收的显示数据可存储在存储电容Cs,且晶体管T2可将显示数据转换为电流,此电流可通过有机发光二极管O1以控制其进行发光,发光的强度则对应于电流大小。

在有机发光二极管面板500中,每一显示像素都具有如图5所示的相似结构。每一显示像素中的有机发光二极管的阴极都实现于如图3所示的阴极层上,并共同连接至同一个电源供应节点。更明确来说,这些阴极共同连接至电源供应器510以接收电源供应电压VSS。

请继续参考图5,触控及有机发光二极管驱动装置502可用来传送显示数据至有机发光二极管面板500上的显示像素,并输出栅极控制信号VGH及VGL至栅极驱动装置504。在一实施例中,触控及有机发光二极管驱动装置502可以是具有触控及显示控制功能的一控制集成电路,也就是说,触控及有机发光二极管驱动装置502可包括如图4所示的触控控制器402。触控及有机发光二极管驱动装置502还可包括一内部电源供应器520及控制逻辑电路530。内部电源供应器520可用来供应触控及有机发光二极管驱动装置502内部所需电源,也可提供电源给有机发光二极管面板500。控制逻辑电路530可分别传送栅极控制信号VGH及VGL以及显示数据电压,以控制栅极驱动装置504并控制有机发光二极管面板500上的显示像素,从而实现显示操作。

当栅极驱动装置504接收到栅极控制信号VGH及VGL时,可通过扫描线传送扫描信号,以控制显示像素一行一行开启。栅极驱动装置504可整合在触控及有机发光二极管驱动装置502中,或者实作在有机发光二极管面板500的基板上以实现栅极阵列驱动(Gate-On-Array,GOA)结构。电源供应器510可以是独立于触控及有机发光二极管驱动装置502之外部电源供应器。在一实施例中,电源供应器510可以是一直流对直流转换器(DC-to-DCconverter),可供应直流电源给有机发光二极管面板500。

图5示出了正常显示模式,其中,有机发光二极管面板500可正常显示图像。在正常显示模式下,晶体管T2及有机发光二极管O1都耦接于电源供应器510,因此,显示像素可从电源供应器510接收电源供应电压VDD及VSS。图6示出了操作在低功耗模式(如息屏显示(Always On Display,AOD)模式)的显示系统50。在息屏显示模式下,有机发光二极管面板500可在画面一小块区域显示小型图案,其可包括用户定义的信息,例如日期、时间、及/或电量等,因此,有机发光二极管面板500在息屏显示模式下所需的整体电流及电量消耗远低于正常显示模式下的耗电量。在此情况下,电源供应器510可关闭,并将显示像素中的晶体管T2及有机发光二极管O1耦接至触控及有机发光二极管驱动装置502的内部电源供应器520而不耦接至电源供应器510,以从内部电源供应器520接收电源供应电压VDD及VSS。这是因为电源供应器510(如直流对直流转换器)在轻载应用下的效率较差,因此应采用更合适的电源供应装置(如包含在触控及有机发光二极管驱动装置502内的电荷泵(chargepump))来进行供电。

在此情形下,无论在正常显示模式或息屏显示模式之下,有机发光二极管面板500的电源节点(特别是阴极层)都耦接至一特定电源供应器以接收直流电源电压。除了正常显示模式及息屏显示模式之外,有机发光二极管面板500也可操作在暗屏模式(dark screenmode)或黑屏模式(black screen mode)。在暗屏模式或黑屏模式之下,有机发光二极管面板500未显示任何图像,即有机发光二极管面板500的显示功能关闭。在此情况下,显示系统50可位于待机模式或闲置模式,上述操作模式在下文中统称为暗屏模式。需注意的是,在暗屏模式下,触控及有机发光二极管驱动装置502仍可侦测触控事件以进行触控唤醒功能,换句话说,触控及有机发光二极管驱动装置502可周期性地发送触控信号至有机发光二极管面板500,以侦测是否存在触控事件,并在侦测到一特定触控手势时判断是否唤醒装置。

如上所述,在有机发光二极管触摸屏上,触控传感器中的触控感测电极十分接近阴极层,导致巨大的电容性负载,电容性负载使得触控操作需要更多耗电,造成显示系统50的待机时间下降。

请参考图7,图7为本发明实施例一控制流程70的流程图。控制流程70可实现于一触控及有机发光二极管驱动装置(例如图5或图6中的触控及有机发光二极管驱动装置502),用来控制具有有机发光二极管阴极层的有机发光二极管触摸屏。如图7所示,控制流程70包括以下步骤:

步骤700:开始。

步骤702:在暗屏模式下的一触控感测期间内,施加一第一抗负载驱动信号于阴极层或控制阴极层为浮空(floating)状态。

步骤704:在正常显示模式下,施加一恒定电压于阴极层。

步骤706:结束。

根据控制流程70,触控及有机发光二极管驱动装置502可在暗屏模式下的触控感测期间内施加抗负载驱动信号于有机发光二极管面板500上的有机发光二极管阴极层,抗负载驱动信号相同于传送至触控传感器的触控驱动信号。举例来说,抗负载驱动信号的脉冲及触控驱动信号的脉冲可具有大致相同的频率、相位、及/或振幅,使得抗负载驱动信号与触控驱动/感测信号同步上升及下降。或者,触控及有机发光二极管驱动装置502可控制有机发光二极管的阴极层在触控感测期间内处于浮空状态,由于阴极与触控传感器之间的耦合电容,浮空状态使得阴极电压随着触控信号的脉冲而向上或向下移位。阴极为浮空状态代表阴极的每一端仅连接至高阻抗节点,或者阴极的任何外接连线都断开。

抗负载驱动信号可在触控信号被传送至触控传感器时施加于阴极层,能有效消除或降低阴极层及触控感测电极之间的电容性负载。当完全相同于触控驱动信号的抗负载驱动信号在触控信号传送期间施加于阴极时,由于抗负载驱动信号与触控信号同步上升及下降,使得阴极层与触控传感器之间的电压差维持恒定。在此情况下,阴极层及触控传感器之间的耦合电容将不会侦测到任何电压差的变化,等效上相同于无任何耦合电容存在。

在此例中,施加于阴极层的抗负载驱动信号可消除或降低阴极层与触控传感器之间的电容性负载。可替换地或额外地,在暗屏模式下的触控感测期间内,触控及有机发光二极管驱动装置502还可施加一第二抗负载驱动信号于有机发光二极管面板500的数据线及/或扫描线,及/或控制有机发光二极管面板500的数据线及/或扫描线为浮空状态。请回头参考图5和图6,其中,每一显示像素都耦接于一条数据线及一条扫描线,因此,对于所有的显示像素而言,有机发光二极管面板500上可能存在数百或数千条数据线及扫描线。数据线及扫描线可设置于有机发光二极管面板500的基板上,例如图3所示的基板300,因此,在有机发光二极管触摸屏30的结构之下,这些数据线及扫描线也十分接近面板的阴极层,使得阴极与任一条数据线或扫描线之间都存在巨大的电容性负载。因此,数据线及扫描线也会在触控传感器上产生无法忽略的电容性负载,使得触控感测操作需要更多耗电。在此情况下,应在数据线及/或扫描线上施加抗负载驱动信号,或控制数据线及/或扫描线浮空,以消除或降低电容性负载。

在本发明的实施例中,施加抗负载驱动信号以及控制浮空的方法可弹性地进行设定。举例来说,可控制一或多条数据线接收抗负载驱动信号,并控制其它数据线为浮空状态;也可控制一或多条扫描线接收抗负载驱动信号,并控制其它扫描线为浮空状态。实际上,根据面板的负载条件等各种原因,抗负载驱动及/或浮空的手段可选择性地且弹性地应用于阴极层、数据线及扫描线的任一或多者。

值得注意的是,当触控感测在暗屏模式下进行时,可采用输出抗负载驱动信号及浮空控制的方式,然而,抗负载驱动及浮空操作无法应用于显示模式,这是因为在阴极、数据线或扫描线上施加的抗负载驱动信号及浮空控制可能影响显示的图像。举例来说,若将一抗负载驱动信号施加于阴极、数据线或扫描线当中任一者,由于像素电压的变化将导致触控感测期间内显示的图像出现闪烁。

请参考图8,图8为显示系统50的相关信号的示例性波形图。如图8所示,显示操作包括一显示期间及一暗屏期间,其中,显示期间可以是任何类型的显示模式,例如正常显示模式或息屏显示模式。触控操作可在显示期间及暗屏期间内周期性出现的触控感测期间进行。在此例中,触控信号(驱动或感测信号)由方波组成,但本领域技术人员应了解,触控信号也可通过其它方式实现,例如由弦波信号、三角波脉冲或梯形波脉冲组成。

在显示期间内,依据触控及有机发光二极管驱动装置502的控制,阴极层可接收位于-3V到-1V之间的负电源供应电压VSS,源极线用来接收数据电压并传送数据电压至目标像素,扫描线则用来传送栅极控制信号以依序开启目标像素。如上所述,在显示期间内不执行抗负载驱动操作,以免影响图像显示。

在暗屏期间内,阴极层、数据线及源极线均接收接地电压(GND),以控制面板上的有机发光二极管不发光以关闭显示功能。在触控感测期间内,触控信号以多个方波的形式上下切换,同时,具有相同方波脉冲的抗负载驱动信号可传送至阴极层、数据线及/或扫描线(方法1),或者,可控制阴极层、数据线及/或扫描线为浮空状态(即高阻抗(Hi-Z)状态)(方法2)。如此一来,通过抗负载驱动信号及/或浮空控制即可降低电容性负载。

上述施加抗负载驱动信号及浮空控制的方法可通过触控及有机发光二极管驱动装置502来实现。如图9所示,在暗屏模式下的触控感测期间,可将有机发光二极管的阴极耦接至控制逻辑电路530,使得控制逻辑电路530可发送抗负载驱动信号至阴极或控制阴极浮空。同样地,控制逻辑电路530也可用来控制数据线及/或扫描线,使得数据线及/或扫描线可从控制逻辑电路530接收抗负载驱动信号,或通过控制逻辑电路530的控制而处于浮空状态。

值得注意的是,本发明实施例的目的在于提供一种在有机发光二极管触摸屏的阴极层、数据线及/或扫描线上施加抗负载驱动信号及/或进行浮空控制的方法,以消除或降低触控感测操作的电容性负载。本领域技术人员当可据此进行修饰或变化,而不限于此。举例来说,本说明书所提供的有机发光二极管显示像素的结构仅为本发明众多实施方式的一种,本领域技术人员应了解到,施加抗负载驱动信号及/或浮空控制的方法可应用于具有任何像素结构的有机发光二极管触摸屏。除此之外,在本发明的实施例中,一触控及有机发光二极管驱动装置可实现为位于芯片中的集成电路,或者也可以是多个集成电路的组合。举例来说,触控及有机发光二极管驱动装置可实现于一触控显示驱动整合(Touch andDisplay Driver Integration,TDDI)集成电路,或是由触控控制集成电路及显示控制集成电路组成的双芯片解决方案。

综上所述,本发明提供了一种用于有机发光二极管触摸屏的控制方法。在新式的表面式(on-cell)有机发光二极管触摸屏的结构中,触控传感器的触控感测电极十分接近有机发光二极管的阴极层,因而产生巨大的电容性负载,导致触控驱动及感测操作需消耗更多电力。为解决此问题,本发明的触控及有机发光二极管驱动装置可施加一抗负载驱动信号于阴极,及/或控制阴极为浮空状态。除此之外,由于触控感测电极与数据线及/或扫描线之间也可能存在巨大的电容性负载,因此也可将一抗负载驱动信号施加于有机发光二极管面板的数据线及/或扫描线(或者可控制数据线及/或扫描线为浮空状态)。抗负载驱动操作及/或浮空控制可在暗屏模式下的触控感测期间内执行,从而延长暗屏下装置的待机时间,同时不影响图像显示。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 用于有机发光二极管触摸屏的控制方法及其驱动装置

- 一种用于触摸屏的驱动电路、内嵌式触摸屏及显示装置