钢筒自动焊接装置

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及预应力钢筒混凝土管技术领域,特别涉及钢筒自动焊接装置。

背景技术

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,简写PCCP)是指在带有钢筒的高强混凝土管芯上缠绕环向预应力钢丝,再在其上喷制致密的水泥砂浆保护层而制成的输水管。它是由薄钢板、高强钢丝和混凝土构成的复合管材,它充分而又综合地发挥了钢材的抗拉、易密封和混凝土的抗压、耐腐蚀性能,具有高密封性、高强度和高抗渗的特性。

PCCP钢衬筒在制作过程受到口径的限制,采用连续式螺旋卷焊机进行钢筒制作,然后通过组装机进行组对,组对完成的钢筒需要人工对承插口进行焊接,由于钢衬筒不能自动转动,需要焊工旋转焊接,焊接的效率大大降低,焊接的质量也存在缺陷。

此外,由于PCCP钢衬筒在长期放置的过程中会生锈,因此在进行焊接之前,需要对两个钢筒的连接端进行打磨,常规的打磨方式是手动分别对两个钢筒分别进行打磨,但是这种打磨方式容易导致打磨后的两个钢筒的连接端不匹配,并且打磨的过程中容易产生打磨屑进入钢筒内部,在打磨完成后还需要对钢筒内部进行清理,操作麻烦。

发明内容

针对现有技术不足,本发明解决的技术问题是提供钢筒自动焊接装置,解决焊工手动旋转焊接导致的焊接效率低下的问题。

为了解决上述问题,本发明所采用的技术方案是:钢筒自动焊接装置,包括机架、驱动机构以及打磨筒;所述驱动机构包括电机和液压缸,所述电机固定在机架上,所述液压缸可在电机的驱动下旋转,所述电机可正转与反转;所述液压缸的伸缩轴上固定有圆弧板;所述驱动机构需要配对使用;配对的两个驱动机构分别位于其中一个钢筒的两侧并且相对布置,另一组配对的两个驱动机构分别位于另一个钢筒的两侧并且相对布置;配对的两个电机的旋转方向相反;所述打磨筒固定在机架上,所述打磨筒包括第一固定圈和第二固定圈,第一固定圈和第二固定圈通过连接筒连接在一起;第一固定圈同轴放置在其中一个钢筒的内部,第一固定圈的外侧壁上通过第一弹簧连接有第一打磨块,第一打磨块抵在钢筒的内侧壁上;第二固定圈同轴套设在另一个钢筒的承接圈的外周,第二固定圈的内侧壁上通过第二弹簧连接有第二打磨块,第二打磨块抵在另一个钢筒的承接圈的外周。

本技术方案的技术原理为:

1.设置驱动机构,配对的液压缸上的弧形板共同配合将钢筒夹紧,配对的两个电机配合驱动钢筒旋转,电机可正转与反转实现钢筒的正转与反转;通过使钢筒旋转,从而方便焊工的焊接,焊接的效率大大提高,焊接的质量有保证;

2.设置打磨筒,打磨筒固定在机架上,将两个钢筒的一端分别与打磨筒的两端相配合,利用驱动机构驱动两个钢筒旋转,使第一打磨块抵在钢筒的内侧壁上,并且第二打磨块抵在另一个钢筒的承接圈的外周,两个钢筒旋转的过程中,第一打磨块和第二打磨块分别对两个钢筒进行打磨,控制两个钢筒的旋转速度相同,从而可以实现两个钢筒的打磨程度相差无几,从而可以确保打磨后的两个钢筒可以匹配。

本方案产生的有益效果是:

1.与现有的钢筒的焊接方式相比,现有的焊接方式中钢筒固定,采用焊工手动旋转进行焊接,焊接的效率大大降低,焊接的质量也存在缺陷;而本申请方案中通过驱动机构将钢筒夹紧并且使钢筒旋转,焊工无需旋转,操作方便,焊接的效率大大提高,焊接的质量有保证;

2.与现有钢筒的打磨方式相比,现有钢筒的打磨方式是手动分别对两个钢筒分别进行打磨,但是这种打磨方式容易导致打磨后的两个钢筒的连接端不匹配;而本申请方案中通过设置打磨筒,通过控制两个打磨筒的旋转速度一致,利用打磨筒同时对两个钢筒进行打磨,从而可以实现两个钢筒的打磨程度相差无几,从而可以确保打磨后的两个钢筒可以匹配。

进一步,还包括扇叶,所述扇叶可拆卸连接在钢筒的内侧壁上并且沿着钢筒的径向布置;所述扇叶的数量设置为2个并且分别设置在两个钢筒的内部,两个风扇的吹出的风相向设置。

两个钢筒旋转的过程中带动两个扇叶旋转,扇叶旋转产生风,由于两个扇叶吹出的风相向设置,因此气流不可进入两个钢筒的内部只能经打磨筒排出,气流带动打磨屑从打磨筒排出,免去后面的清理工序。

进一步,所述第一打磨块上开设有第一凹槽,所述第一固定圈上开设有第二凹槽,所述第一凹槽与所述第二凹槽同轴布置并且开口相对布置,所述第一凹槽和第二凹槽内部滑动连接有同一个第一滑动杆,所述第一滑动杆的材质为导热金属材质,所述第一滑动杆远离第一打磨块的一端通过第一连杆固定连接有第一散热板,第一散热板上固定有第一散热片;所述第一连杆贯穿第一固定圈并且与第一固定圈滑动连接;所述第二打磨块上开设有第三凹槽,所述第二固定圈上开设有第四凹槽,所述第三凹槽与所述第四凹槽同轴布置并且开口相对布置,所述第三凹槽和第四凹槽内部滑动连接有同一个第二滑动杆,所述第二滑动杆的材质为导热金属材质,所述第二滑动杆远离第二打磨块的一端通过第二连杆固定连接有第二散热板,第二散热板上固定有第二散热片;所述第二连杆贯穿第二固定圈并且与第二固定圈滑动连接。

由于本申请方案中为了适用于不同大小管径的钢筒,因此本申请方案中的打磨块采用第一弹簧与第一固定圈连接,但是当钢筒的转速过高时,可能会因为钢筒对打磨块的摩擦力过大导致第一弹簧的弯折,导致第一弹簧的损坏,因此本申请方案中增设第一凹槽、第二凹槽以及第一滑动杆,第一滑动杆可在第一凹槽与第二凹槽内滑动,但是第一滑动杆的两端始终分别位于第一凹槽和第二凹槽中,从而第一滑动杆可对第一打磨块起到限位的作用,避免第一打磨块的偏移和第一弹簧的弯折,同时所述第一滑动杆的材质为导热金属材质,所述第一滑动杆远离第一打磨块的一端通过第一连杆固定连接有第一散热板,第一散热板上固定有第一散热片,第一打磨块打磨的过程中会发烫,通过移动杆、第一散热板以及第一散热片实现第一打磨块的快速散热。同理,避免第二打磨块和第二弹簧的损坏以及第二打磨块的散热。

进一步,所述第一打磨块的数量设置为2-8个并且周向均匀分布在第一固定圈的外侧壁上。

设置2-8个第一打磨块可以加快打磨的效率。

进一步,所述第二打磨块的数量设置为2-8个并且周向均匀分布在第二固定圈的内侧壁上。

设置2-8个第二打磨块可以加快打磨的效率。

进一步,所述电机电性连接有调速开关。通过调速开关调节电机的转速,从而控制钢筒的转速。

进一步,所述第二固定筒的外周周向均匀分布有磁铁,磁铁成对设置,同一对磁铁关于第二固定筒的轴线对称分布并且磁铁的磁极相反;所述钢筒的内部可拆卸连接有线圈,当所述钢筒旋转的过程中可带动线圈切割磁感线;所述第一凹槽的底部固定有第一电磁铁,所述第一滑动杆与第一电磁铁之间设置有第三弹簧,所述第三凹槽的底部固定有第二电磁铁,所述第二滑动杆与第二电磁铁之间设置有第四弹簧,所述第一电磁铁、第二电磁铁以及所述线圈串联;所述第一滑动杆和第二滑动杆的材质均为铁磁性材质。

钢筒旋转带动线圈切割磁感线产生电流,钢筒的转速越快产生的电流越大,第一电磁铁和第二电磁铁的磁力越强,第一电磁铁吸引第一滑动杆向第一打磨块内部滑动,增大第一滑动杆与第一打磨块的接触面积,第二电磁铁吸引第二滑动杆向第二打磨块部滑动,增大第二滑动杆与第二打磨块的接触面积,加强第一打磨块和第二打磨块的散热。

附图说明

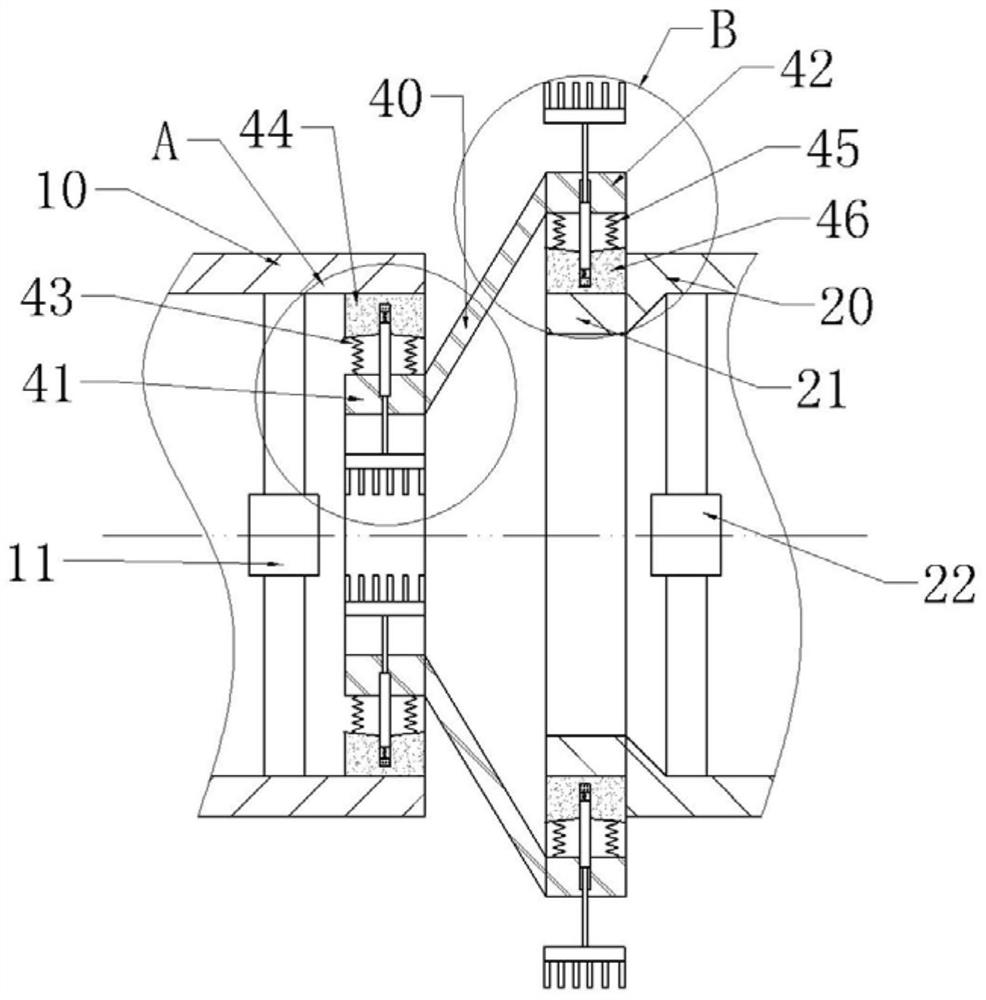

图1为驱动机构与钢筒的配合示意图。

图2为打磨筒与钢筒的配合示意图。

图3为图2中A部放大图。

图4为图2中B部放大图。

图5为磁铁分布示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:第一钢筒10、第一扇叶11、第二钢筒20、承接圈21、第二扇叶22、电机30、液压缸31、液压缸的伸缩轴32、圆弧板33、连接筒40、第一固定圈41、第二固定圈42、第一弹簧43、第一打磨块44、第二弹簧45、第二打磨块46、第一滑动杆50、第一凹槽51、第二凹槽52、第一连杆53、第一散热板54、第一散热片541、第三凹槽55、第四凹槽56、第二连杆57、第二散热板58、第二散热片581、第二滑动杆59、线圈60、磁铁61、第一电磁铁62、第二电磁铁63。

实施例基本如附图1-附图5所示:

钢筒自动焊接装置,包括机架、驱动机构以及打磨筒。

驱动机构包括电机30和液压缸31,如图1所示,电机30固定在机架上,液压缸31固定在电机30的输出轴上,液压缸31可在电机30的驱动下旋转,电机30电性连接有倒序开关,电机30可正转与反转;液压缸的伸缩轴32上固定有圆弧板33;驱动机构需要配对使用;第一钢筒10和第二钢筒20同轴布置并且轴线沿水平方向布置,配对的两个驱动机构分别位于第一钢筒10的上下两侧并且相对布置,另一组配对的两个驱动机构分别位于第二钢筒20的两侧并且相对布置;配对的两个电机30的旋转方向相反。

配对的液压缸31上的弧形板共同配合将钢筒夹紧,配对的两个电机30配合驱动钢筒旋转,电机30可正转与反转实现钢筒的正转与反转;通过使钢筒旋转,从而方便焊工的焊接,焊接的效率大大提高,焊接的质量有保证。

本实施例中,电机30电性连接有调速开关,通过调速开关调节电机30的转速,从而控制钢筒的转速,方便焊接。

如图2所示,打磨筒固定在机架上,打磨筒的轴线沿水平方向布置,打磨筒包括第一固定圈41和第二固定圈42,第一固定圈41和第二固定圈42通过连接筒40连接在一起,连接筒40的外形为圆台状,打磨筒一体成型。

如图2所示,第一固定圈41同轴放置在第一钢筒10的内部,如图3所示,第一固定圈41的外侧壁上通过第一弹簧43连接有第一打磨块44,第一打磨块44抵在第一钢筒10的内侧壁上;第一打磨块44上开设有第一凹槽51,第一固定圈41上开设有第二凹槽52,第一凹槽51与第二凹槽52同轴布置并且开口相对布置,第一凹槽51和第二凹槽52内部滑动连接有同一个第一滑动杆50,第一滑动杆50的材质为铁,第一滑动杆50的下端通过第一连杆53固定连接有第一散热板54,第一散热板54上固定有第一散热片541;第一连杆53贯穿第一固定圈41并且与第一固定圈41滑动连接。

第一钢筒10转动的过程中,第一钢筒10相对于第一打磨块44旋转,从而打磨块可对第一钢筒10的内侧壁进行打磨,由于实施例中为了适用于不同大小管径的钢筒,因此本实施例中的第一打磨块44采用第一弹簧43与第一固定圈41连接,但是当第一钢筒10的转速过高时,可能会因为第一钢筒10对第一打磨块44的摩擦力过大导致第一弹簧43的弯折,导致第一弹簧43的损坏,因此本申请方案中增设第一凹槽51、第二凹槽52以及第一滑动杆50,第一滑动杆50可在第一凹槽51与第二凹槽52内滑动,但是第一滑动杆50的两端始终分别位于第一凹槽51和第二凹槽52中,从而第一滑动杆50可对第一打磨块44起到限位的作用,避免第一打磨块44的偏移和第一弹簧43的弯折,同时第一滑动杆50的材质为不锈钢材质,第一滑动杆50的上端通过第一连杆53固定连接有第一散热板54,第一散热板54上固定有第一散热片541,第一打磨块44打磨的过程中会发烫,通过移动杆、第一散热板54以及第一散热片541实现第一打磨块44的快速散热。

本实施例中第一打磨块44的数量设置为4个并且周向均匀分布在第一固定圈41的外侧壁上。设置4个第一打磨块44可以加快打磨的效率。

如图2所示,第二固定圈42同轴套设在第二钢筒20的承接圈21的外周,第二固定圈42的内侧壁上通过第二弹簧45连接有第二打磨块46,第二打磨块46抵在第二钢筒20的承接圈21的外周。

如图4所示,第二打磨块46上开设有第三凹槽55,第二固定圈42上开设有第四凹槽56,第三凹槽55与第四凹槽56同轴布置并且开口相对布置,第三凹槽55和第四凹槽56内部滑动连接有同一个第二滑动杆59,第二滑动杆59的材质为不锈钢材质,第二滑动杆59的上端通过第二连杆57固定连接有第二散热板58,第二散热板58上固定有第二散热片581;第二连杆57贯穿第二固定圈42并且与第二固定圈42滑动连接。

同理,避免第二打磨块46和第二弹簧45的损坏以及第二打磨块46的散热。

本实施例中第二打磨块46的数量设置为4个并且周向均匀分布在第二固定圈42的内侧壁上。设置4个第二打磨块46可以加快打磨的效率。

如图2所示,还包括第一扇叶11和第二扇叶22,第一扇叶11和第二扇叶22分别卡接在第一钢筒10和第二钢筒20的内侧壁上并且沿着第一钢筒10和第二钢筒20的径向布置;第一扇叶11和第二扇叶22吹出的风相向设置。

两个钢筒旋转的过程中带动两个扇叶旋转,扇叶旋转产生风,由于两个扇叶吹出的风相向设置,因此气流不可进入两个钢筒的内部只能经打磨筒排出,气流带动打磨屑从打磨筒排出,免去后面的清理工序。

为了增强第一打磨块44和第二打磨块46的散热效果,如图5所示,第二固定圈42的外周周向均匀分布固定有磁铁61,磁铁61为12对,同一对磁铁61关于第二固定圈42的轴线对称分布,并且同一对磁铁61的相对的一端的磁极相反;从而形成一个环形的磁场;第二钢筒20的内部用胶带粘可接有“U”型的线圈60,第二钢筒20旋转的过程中带动线圈60切割磁感线,产生连续的电流。

如图3和图4所示,第一凹槽51的底部固定有第一电磁铁62,第一滑动杆50与第一电磁铁62之间设置有第三弹簧,第三凹槽55的底部固定有第二电磁铁63,第二滑动杆59与第二电磁铁63之间设置有第四弹簧,第一电磁铁62、第二电磁铁63以及线圈60串联。

第二钢筒20旋转带动线圈60切割磁感线产生电流,第二钢筒20的转速越快产生的电流越大,第一电磁铁62和第二电磁铁63的磁力越强,第一电磁铁62吸引第一滑动杆50向第一打磨块44内部滑动,增大第一滑动杆50与第一打磨块44的接触面积,第二电磁铁63吸引第二滑动杆59向第二打磨块46内部滑动,增大第二滑动杆59与第二打磨块46的接触面积,加强第一打磨块44和第二打磨块46的散热。

具体实施过程如下:

焊接之前先进行打磨,利用液压缸31将两个钢筒限位在水平位置并且与打磨筒连接好,然后启动电机30,电机30驱动两个钢筒同步旋转,通过调速开关调节电机30的转速从而控制钢筒的转速,钢筒旋转,第一打磨块44和第二打磨块46分别对两个钢筒进行打磨,同时两个钢筒旋转带动扇叶旋转,两个扇叶吹出的风相对设置,扇叶旋转的风带动打磨屑从打磨筒排出,避免打磨屑停留在钢筒内部,免去后续的清理工序。

打磨的过程中,第一打磨块44产生的热量经第一滑动杆50、第一连杆53、第一散热板54和第一散热片541排出,风扇产生的风可加速散热片散热;同理,实现第二打磨块46的散热。

当转筒的转速越快时,线圈60切割磁感线的速率越快,第一电磁铁62和第二电磁铁63的磁力越大,第一滑动杆50与第一打磨块44的接触面积越大,第二滑动杆59与第二打磨块46的接触面积越大,增强第一打磨块44与第二打磨块46的散热效果。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 钢筒自动焊接装置

- 土木工程用气弹簧钢筒自动焊接设备